基于模态频率提升耐久性的拓扑优化方法

摘要:提出一种基于模态频率提升耐久性能的拓扑优化方法。以动力电池支架为例,依据新设计的动力电池支架的模态频率和耐疲劳性能的初始仿真结果,以初始模态频率为设计约束条件,以动力电池支架的尺寸或形貌为设计变量,对其进行拓扑优化,从而为支架的耐久性能提升提供新的设计方案,摆脱了以往依靠经验进行耐久性能提升的制约。该方法不仅可以更快捷地提升支架的耐久性能,而且也缩短了耐久性能的开发验证周期并降低了生产成本。

关键词:模态频率;轻量化;强度分析;疲劳耐久分析;拓扑优化

中图分类号:U461 收稿日期:2024-07-17

DOI:10.19999/j.cnki.1004-0226.2024.12.007

1 前言

在零件设计初期,为验证设计零件的耐疲劳性能,一般会采用疲劳软件对零件的耐疲劳性能进行仿真模拟[1]。仿真模拟结果达到要求后,再对零件进行实际耐久性能测试。采用疲劳分析软件对零件的耐久性能进行仿真模拟时,如果零件的耐久性能不达标,一般要根据工程师的实际工程经验对零件进行重新设计,如增加零件的材料厚度、在零件的薄弱处设计加强筋或加强板等,再对设计变更后的零件重新进行耐久性能仿真。这种方式对工程师的工程经验要求较高,而且零件设计变更后需要进行重复的仿真模拟,仿真模拟过程消耗大量时间,降低了工作效率,且获得的设计结果也并非最优设计结果。

面对激烈的市场竞争,为缩减开发周期,相关企业迫切需要运用现代先进的设计手段,采用更简便的方法,在满足产品性能要求的同时,尽可能降低设计成本。

以往验证零件的疲劳寿命时,通常先根据零件的疲劳分析结果判断疲劳断裂的风险点,然后针对风险点位置,依据经验对其薄弱环节进行适当加强和改善,随后再对加强和改善方案重新进行疲劳分析,确定新的方案是否能满足要求[1]。这种方式通常只考虑了薄弱环节的改善,一方面无法从整个零件的设计角度对零件进行整体改善;另一方面,改善的方案也可能需要经历多轮次的“设计→验证→重新设计→再验证”,设计周期长,对设计师的工程经验要求较高,且最终得到的设计方案也可能并非最优设计方案。

对此,本文基于模态频率采用拓扑优化的方法,从零件的整体设计角度出发,可快速为设计师提供设计方案,不仅可提升零件的耐久性能,而且也避免了设计结果需不断验证的困扰,缩短零件设计的开发周期,实现产品的快速迭代,并保证设计的零件设计处于最优方案。

2 基于一阶模态改善耐久性的拓扑优化流程

拓扑优化是在给定的设计空间寻找最优形状和材料布局的数据算法[2]。本文采用的优化方法包括自由尺寸优化和形貌优化等。

基于一阶模态改善耐久性的拓扑优化流程具体如图1所示。首先,对初始设计的零件进行模态仿真,获得零件的整体一阶模态频率;然后对零件进行疲劳仿真分析;接着,基于随机振动理论与频域疲劳分析方法对新设计的零件进行随机振动响应分析,结合功率谱密度(PSD),获得零件的累计损伤值[3-4]。

步骤1:首先判断初始设计的零件累计损伤值是否大于1.0。如果≥1.0,即新设计的零件耐久性能未满足要求,则进入步骤2;如果<1.0,即初始设计的零件耐久性满足要求,则进入步骤3。

步骤2:增加零件当前的整体一阶模态频率值作为一阶模态目标值,以一阶模态目标值为约束条件,零件的形貌和尺寸为设计变量,零件的质量最小为优化目标,进行拓扑优化;根据优化结果更新零件的形貌和尺寸,再次进行疲劳仿真分析;随后进入步骤4,判断更新后的零件是否满足耐久性要求。

步骤3:以零件当前的整体一阶模态频率值为约束条件,零件的形貌和尺寸为设计变量,零件的质量最小为优化目标,进行拓扑优化;根据优化结果更新零件的形貌和尺寸,再次进行疲劳仿真分析;随后进入步骤S4,判断更新后的零件是否满足耐久性要求。

步骤4:如果更新后的零件不满足耐久性要求,则按照步骤2,继续提升一阶模态目标值,直至零件的耐久性满足要求;如果更新后的零件满足耐久性要求,但零件的耐久性存在较多富余,则按照步骤2,适当降低一阶模态目标值,直至零件的耐久性满足要求,且具有合适的富余量;如果更新后的零件满足耐久性要求,且零件的耐久性具有合适的富余量,则零件可初步定型,进行后续测试。

3 零件的尺寸拓扑优化

3.1 有限元模型建立

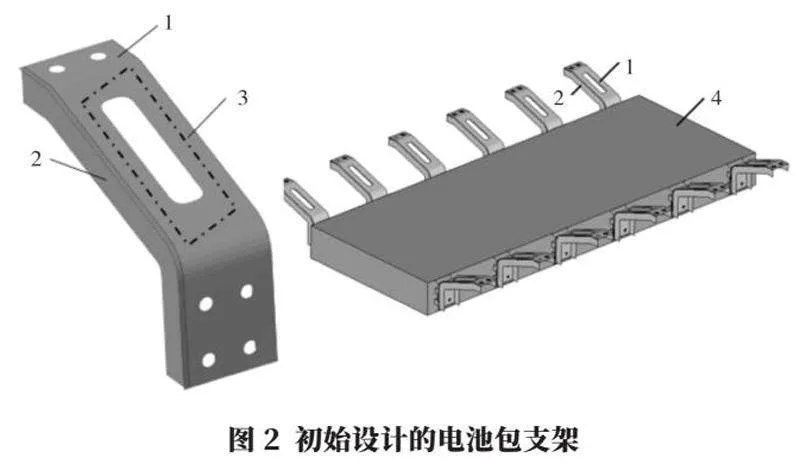

本文以电池包支架为例介绍本方法的使用流程。采用Hyperworks软件建立电池包和支架的仿真分析模型,图2为初始设计的电池包支架和搭建的电池包分析模型,其中电池包支架的腹板1厚度为3 mm,电池包支架的加强筋2厚度为3 mm,腹板1上的平面区域3有镂空部分用于减重,电池包支架全部采用DL510材料,该材料的屈服强度350 MPa,抗拉强度500 MPa。电池包支架为钣金件,采用壳(shell)单元进行网格划分,单元尺寸为5 mm。电池包4总质量为500 kg,为提高仿真分析效率,对电池包的模型进行简化处理,电池包本体采用实体单元模拟。电池包支架的一端与电池包通过螺栓方式进行连接,电池包支架另一端与车架通过螺栓连接[5]。因此,电池包支架与电池包采用Bolt的连接方式,电池包支架与车架连接的螺栓孔进行6个自由度的约束。

3.2 计算初始设计零件的模态和疲劳损伤值

对搭建的电池包模型进行模态仿真,得到该模型的前三阶模态频率分别为38.5 Hz、49.0 Hz和51.6 Hz。然后采用国标GB/T 31467.3—2015《电动汽车用锂离子动力蓄电池包和系统》给出的电池包振动条件(表1),对电池包支架的疲劳进行仿真分析。本文采用频域分析方法针对零件的疲劳寿命,利用Ncode疲劳分析软件计算零件的疲劳寿命。

根据电池包支架的疲劳仿真分析结果见图3,电池包支架上的累计损伤最大值为1.458。因此,需要对电池包支架做进一步设计优化。

3.3 零件的拓扑优化分析

初始设计的电池包支架一阶模态为38.5 Hz,在此基础上将电池包支架的一阶模态提升5 Hz,即一阶模态目标值设定为43.5 Hz。以43.5 Hz为约束条件,电池包支架的腹板1和加强筋2为设计变量,电池包支架质量最小为优化目标,对图3搭建的电池包和电池包支架的分析模型进行尺寸拓扑优化。其中,设计变量腹板1的厚度变化范围为2~4 mm,加强筋2的厚度变化范围为2~4 mm。图4所示为电池包支架尺寸拓扑优化结果,根据拓扑优化结果可知,腹板1的厚度为3.6 mm,加强筋2的厚度为2.5 mm时,电池包支架的一阶模态可达43.5 Hz,且电池包支架的质量最小。

3.4 优化方案验证

实际生产过程中,3~4 mm厚度范围的板材尺寸厚度只有3.0 mm、3.2 mm、3.5 mm、3.8 mm和4.0 mm,为避免后续对板材厚度进行重新加工,同时优先保证耐久性能满足要求,先将模型中腹板1和加强筋2的厚度分别设定为3.5 mm和2.5 mm,然后重新对图3的分析模型进行模态仿真和疲劳仿真分析。

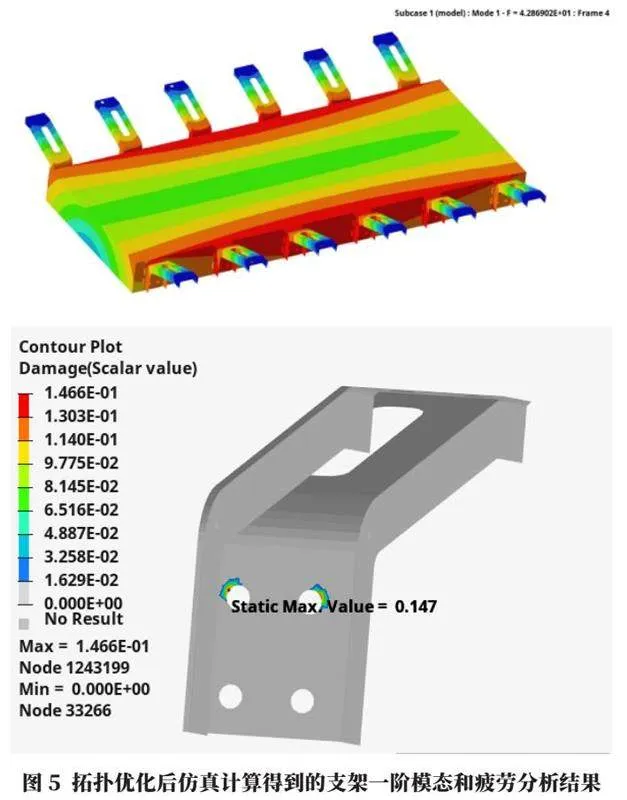

支架的厚度更新后,计算得到的前三阶模态分别为42.9 Hz、52.2 Hz和54.3 Hz,符合预计提升的模态要求。随后,针对拓扑优化后的电池包支架重新进行疲劳分析,电池包支架的最大累计损伤值为0.09,满足目标要求。图5所示为拓扑优化后仿真计算得到的支架一阶模态和疲劳分析结果。

优化后的电池包支架,最大累计损伤值为0.147,相比初始设计的电池包支架,累计损伤值大幅降低,拓扑优化后的支架耐久性能得到较大提升,满足使用目标要求。

3.5 优化方案进一步改进

初次结构优化后获得的最大累计损伤值只有0.147,具备较多的设计余量,因此可进一步对支架进行结构优化。模态频率的提升有助于改善耐久性能,相当于模态频率与耐久性能之间是一种连续函数关系。为快速获取模态频率对应的期望耐久性能,本文基于连续函数的中值定理,采用二分法取值,对模态目标值的提升幅度进行调整。在本文案例中,将电池包支架的一阶模态目标值提升2.5 Hz,即一阶模态目标值设定为41.0 Hz。采用上述相同的优化方法,以41.0 Hz为约束条件,电池包支架的腹板1和加强筋2为设计变量,电池包支架质量最小为优化目标,进行电池包支架的尺寸优化。图6所示为电池包支架进一步拓扑优化结果,其中腹板1的厚度为3.4 mm,加强筋2的厚度为2.6 mm。据此,根据实际生产的现有板材厚度,将腹板1的厚度设定为3.2 mm,加强筋2的厚度设定为2.5 mm。

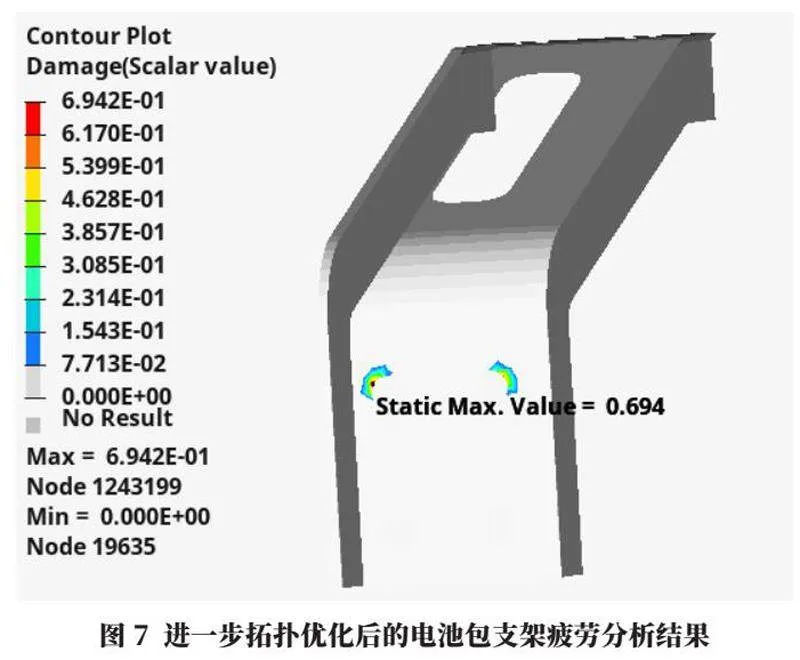

支架的厚度做进一步更新后,计算得到的前三阶模态分别为39.4 Hz、49.6 Hz和51.9 Hz。相比初始设计的支架一阶模态,模态值有所提升,可采用该方案进行支架的耐久性仿真验证。

图7所示为进一步拓扑优化后的电池包支架疲劳分析结果,最大累计损伤值为0.694,满足目标要求。不仅满足使用目标要求,而且预留的设计余量富余度也较合理,可作为设计阶段的定型样件。

4 零件的形貌拓扑优化

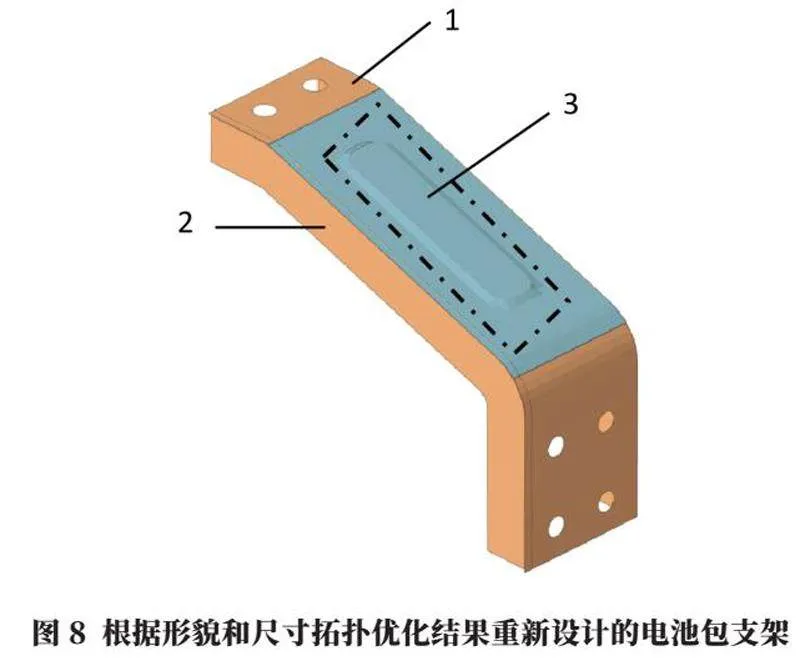

针对电池包支架的优化方法,上文采用了尺寸拓扑优化的方式,本节采用借助形貌拓扑优化方法对电池包支架进行优化设计,以进一步说明本方法的使用效果。与节3中的方法类似,根据形貌和尺寸拓扑优化的结果,电池包支架更新后的形状如图8所示。其中,腹板1的厚度为3.2 mm,加强筋2的厚度为3 mm,起筋区域3的起筋高度为3 mm。针对更新后的电池包支架,计算得到的前三阶模态分别为40.8 Hz、52.4 Hz和55.5 Hz。针对该电池包支架,根据疲劳分析结果,最大累计损伤值为0.510,满足目标要求,且预留的设计余量富余度也较合理,也可作为设计阶段的定型样件。

5 结语

a.基于模态频率的提升,可有效改善零件的耐久性能。

b.以模态频率为约束条件,以零件的形貌和尺寸为设计变量,以质量最小为优化目标,通过拓扑优化方法,不仅可快速帮助设计师获得满足耐久性要求的零件设计方案,减少对设计师的工程经验依赖,而且还能节省疲劳仿真的验证次数,节省仿真分析时间,并使最终满足要求的零件设计方案具有更低的生产成本。

c.对车身的零件设计而言,同类型的零件所处的使用环境不会发生太大变化,因而疲劳分析所用的振动条件大体相同。采用本方法对某个零件进行疲劳寿命分析后,在获得期望的疲劳寿命时,也相应获得了该零件对应的模态频率值。后续新车型的初始设计阶段,可初步认为该类型零件的一阶模态频率达到此模态频率值时,即可满足疲劳寿命要求。因此,在新车型的初始设计阶段,可采用此模态频率值作为同类型零件的设计参考值,帮助设计师更好地完成初始阶段的零件设计。通过对不同零件的模态频率值的积累,也可为新车型的整体开发设计提供更多参考和依据。

参考文献:

[1]刘龙涛,李传日,程祺,等.某型机载模块的随机振动疲劳分析[J].机械强度,2019(41):66-71.

[2]方献军,徐自立,熊春明.OptiStruct及HyperStudy优化与工程应用[M].北京:机械工业出版社,2021.

[3]戴红梁,熊飞,刘静,等.基于某车型动力电池包的随机振动疲劳分析与结构设计改进[J].机械强度,2021,43(3):1266-1270.

[4]孟彩茹,卢博友.基于PSD的随机载荷下振动疲劳寿命估算[J].机械设计,2009,26(5):73-75.

[5]GB/T 31467.3—2015 电动汽车用锂离子动力蓄电池包和系统第3部分:安全性要求与测试方法[S].

作者简介:

张晓宇,男,1989年生,工程师,研究方向为整车结构仿真分析。