不同凝固浴对再生纤维素超滤膜结构和性能的影响

摘要: 本文利用新型的常温纤维素溶解体系ZnCl2/AlCl3直接从棉浆中制备再生纤维素超滤膜,探讨了不同凝固浴对再生纤维素超滤膜结构和性能的影响。研究发现,当采用有机溶剂作为凝固浴时,可以提升相分离过程中溶剂—非溶剂的交换速度。随着凝固浴中有机溶剂比例的增加,可以使得膜表面致密皮层厚度增加、膜表面孔径大小减小,并使得膜内部出现非对称指状孔结构。在乙醇中得到的再生纤维素超滤膜的截留分子量(MWCO)可以达到314.5 kDa,水通量可以达到628.57 LMH/bar,并且能够分离病毒标志物2 000 kDa的蓝色葡聚糖和人体免疫球蛋白(IgG)。结果表明,可以通过控制凝固浴中有机溶剂的比例来获取不同结构的再生纤维素超滤膜,并进一步展示了该种再生纤维素超滤膜在生物制药应用中的潜力。

关键词: 再生纤维素超滤膜;ZnCl2/AlCl3;相分离;有机溶剂;凝固浴;膜孔结构;分离性能

中图分类号: TS102.51

文献标志码: A

文章编号: 10017003(2024)12期数0079起始页码09篇页数

DOI: 10.3969/j.issn.1001-7003.2024.12期数.008(篇序)

超滤膜在生物制药生产流程中的运用为人们带来了令人振奋的机遇[1]。这些膜以低能耗、无须额外化学添加物的方式,有效地将目标物质与溶液分离。相较于常见的石油基材料,如聚醚砜(polyethersulfone,PES)和聚偏二氟乙烯(polyvinylidene difluoride,PVDF),再生纤维素(regenerated cellulose,RC)超滤膜在实际过滤中表现出独特的优势。其优异的亲水性大幅减少了蛋白质吸附,从而延长了膜的使用寿命[2]。与此同时,由于纤维素是地球上最丰富的天然聚合物之一,具备可再生性和环境友好性,因此使用纤维素为原料代替石油基材料制备超滤膜能够有效降低对环境的影响,符合可持续发展的目标[3]。

由于纤维素具有丰富的氢键和高结晶度,几乎不溶于常见的各类溶剂,这为其直接加工带来了挑战[4]。目前市售的大部分RC超滤膜主要是醋酸纤维素膜,或者是通过水解醋酸纤维素超滤膜获得的[5-6]。虽然化学修饰可以增强纤维素的加工性,但工业生产纤维素衍生物仍然采用异质反应方法[7],这种反应过程通常局限于纤维素的表面,难以控制,带来了一系列问题,如产生不良的副反应及大量废物[8]。直接从纤维素原料出发,溶解并制备RC产品需要开发高效的纤维素溶解体系[9]。为了符合可持续化发展需求,一系列低成本、可回收的室温纤维素溶剂被开发出来[10]。通过添加酸[11-12]或者小分子氯盐与ZnCl2组成的溶剂体系能够在常温下溶解纤维素[13-15],具有低成本、低耗能、环境友好的特点,也为RC超滤膜的制备提供了新的路径。

由于简单、易操作,非溶剂诱导相转化(nonsolvent Induce phase separation,NIPS)法是目前主流的制膜方法[16-17]。对于NIPS法,影响最终膜形态的因素有很多,其中凝固浴的理化性质对成膜的结构形态极为关键,而膜结构的差异对于膜的过滤性能具有重要影响。

本文采用ZnCl2/AlCl3溶解体系,研究其在常温下直接从棉浆中制备RC超滤膜的可行性。使用水、乙醇、乙二醇和丙酮作为凝固浴,研究在不同凝固浴中再生得到的膜的结构变化。基于水/乙醇混合溶剂,研究混合凝固浴中乙醇比例对RC超滤膜结构的影响。最后利用蓝色葡聚糖(blue dextran,BD)和人体免疫球蛋白(immunoglobulin G,IgG)评价这一系列结构变化对超滤膜的分离性能的影响。

1 实 验

1.1 材料与仪器

材料:α-cellulose≥98%精制棉(湖北金汉江精细棉纤维有限公司)。

试剂:无水氯化锌(ZnCl2)、六水氯化铝(AlCl3·6H2O)、乙醇、乙二醇(上海阿拉丁生化科技股份有限公司)、丙酮(国药集团化学试剂有限公司),IgG、2000 kDa BD(美国Sigma-Aldrich公司)、Dextran-1(1 kDa)、Dextran-5(5 kDa)、Dextran-40(40 kDa)、Dextran-70(70 kDa)、Dextran-500(500 kDa)、Dextran-2000(2000 kDa)(生工生物工程(上海)股份有限公司)。所有材料均未经进一步的纯化,试剂均为分析纯。

仪器:IRSpirit傅里叶红外光谱仪(日本岛津公司),DX-2700BH X射线衍射仪(丹东浩元仪器有限公司),GeminiSEM 500扫描电子显微镜(德国蔡司公司),Agilent 1260 Infinity Ⅱ液相色谱仪(安捷伦科技有限公司),TSK gel G5000PWXL色谱柱(日本东曹公司)。

1.2 实验方法

1.2.1 纤维素的溶解

纤维素的溶解参照文献[13]描述的方法。具体来说,在一个烧杯中配制了AlCl3/ZnCl2水溶液(摩尔比为AlCl3︰ZnCl2︰H2O=0.1︰0.9︰4)。称取质量分数为3%纤维素加入上述溶液中,在室温下连续搅拌3 h,确保所有纤维素溶解,生成无可见残留物的清澈纤维素溶液。随后,纤维素溶液经离心处理,直至不再存在显著气泡。

由于在纤维素溶解过程中搅拌速度、投料速度等因素会导致溶解后纤维素降解程度的不可控,所以在纤维素溶液使用前,会在50 ℃烘箱中加热使纤维素聚合度(DP)降解至(250±10),再使用纤维素溶液进行后续实验,以排除纤维素聚合度对膜结构的影响。采用GB/T 1548—2016《纸浆铜乙二胺(CED)溶液中特性粘度值的测定》的方法来测量纤维素聚合度并确认纤维素聚合度到达上述范围。在降解之后再次离心以去除溶液中的气泡。

1.2.2 再生纤维素超滤膜的制备

将纤维素溶液倒在玻璃板上,用特制的间隙为200 μm的不锈钢刮刀刮平。静置片刻后,将其浸入1 L的凝固浴中10 min,以确保纤维素完全再生。随后,将RC膜浸入5 L去离子水中洗涤,静置24 h以去除无机残留物,此过程重复两次。RC膜按凝固浴命名:在水、乙醇、乙二醇、丙酮中再生的膜分别命名为RC-HO、RC-ET、RC-EG、RC-AC,在水和乙醇混合比例中再生的膜按乙醇的质量分数+ET命名,如在40%乙醇中再生的膜命名为RC-40ET。

1.3 表征和测试方法

1.3.1 化学结构表征

使用IRSpirit傅里叶变换红外光谱仪以ATR模式在4 000~400 cm-1光谱宽度内对膜进行扫描以表征膜的化学结构。湿润的RC膜样品在冷冻干燥机中干燥24 h后,每张膜在室温下扫描了64次,每个试样测试至少3次。

1.3.2 晶体结构表征

使用DX-2700BH X射线衍射仪扫描并评估膜的结晶情况。扫描步长设定为0.02°,结晶度指数(CrI)通过下式计算[18]:

CrI=100×AcrystAcryst+Aamorph(1)

式中:Acryst是结晶纤维素计算图案下的面积,而Aamorph是计算得到的无定形含量的图案下的面积。

1.3.3 表面形貌和微观结构表征

使用GeminiSEM 500扫描电子显微镜在2 kV的加速电压下获取膜的表面形貌和微观结构图像。样品在液氮淬断并立即放入冷冻干燥机进行干燥,并在观察前使用了溅射镀膜仪,在0.1 mbar和20 mA的条件下,用Pt进行涂覆,持续120 s。通过NIH Image J分析软件对膜的表面孔径进行统计分析。

1.3.4 分子量截留率(MWCO)表征

MWCO是评估膜孔径分布和保留性能的常用方法[19-20]。葡聚糖测试溶液包含各种分子量的葡聚糖混合物,质量浓度和试剂如表1所示。

将膜放入一个Amicon搅拌池式过滤器(默克,操作面积为13.4 cm2)中,注入50 mL的葡聚糖测试溶液。采用蠕动泵(BQ50-1J)循环葡聚糖溶液。泵从M+lkifCCKPqBo6f1AuKvMg==Amicon搅拌池式过滤器的出口处抽取葡聚糖溶液,循环,然后将其返回到过滤器的进液口中。在泵的流速为0.1 mL/min的情况下,过滤器中的溶液循环了1 h。随后,通过Agilent 1260 Infinity Ⅱ液相色谱仪对在过滤器中的保留样品和在泵循环中的透过样品进行分析,以计算峰面积。在40 ℃下使用液相色谱仪进行分析,流动相为50 mmol/L磷酸盐缓冲液,用氢氧化钠溶液调pH值至7.0。对不同分子量的截留率RA通过下式计算:

RA=1-APAR×100(2)

式中:AP是透过样品的峰面积,AR是原测试样品的峰面积。

1.3.5 膜超滤性能测试

使用Amicon搅拌池式过滤器,评估膜的纯水通量和溶质截留能力。膜的水通量测试和过滤性能测试的操作压力均设置为1 bar。膜的纯水通量通过下式计算:

Jw=VAΔt(3)

式中:Jw表示纯水通量,L/(m2·h);V表示透过水的体积,L;A表示操作膜面积,m2;Δt表示渗透时间,h。

膜的溶质阻隔能力通过使用1 g/L BD水溶液(溶于去离子水)、1 g/L IgG(溶解于0.9%氯化钠溶液中)溶液进行评估。由于BD与噬菌体尺寸近似,用来模拟膜对噬菌体的阻隔能力。为了减轻由于浓缩极化导致的污染,使用了磁力搅拌器,以200 r/min的速度搅动溶液[21]。随后,阻隔率R通过下式确定:

R/%=1-CpCf×100(4)

式中:Cp和Cf表示透过液和原始溶液中的质量浓度,通过UV-可见分光光度法测定透过液(Cp)和进料溶液(Cf)中BD、IgG和BSA的质量浓度。

2 结果与分析

2.1 再生纤维素膜的红外光谱分析

针对在不同凝固浴中得到的再生纤维素膜,首先研究了其化学结构的变化。不同再生纤维素超滤膜的FTIR-ATR光谱如图1所示。

由图1可见,纤维素原料的O—H峰出现在3 300 cm-1附近。而在溶解和再生过程之后,O—H峰移动到更大的波长。具体来说,对于在丙酮中再生的纤维素膜,O—H峰移动

到3 363 cm-1,而对于在水、乙二醇、乙醇和乙醇/水混合物中再生的纤维素膜,O—H峰移动到3 394 cm-1。同时,C—H峰从2 896 cm-1移动到略低的2 893 cm-1[12]。此外,与原材料相比,RC超滤膜在899 cm-1处的吸收峰明显增强,表明再生纤维素无定形区域的增加,结晶度变低[22-23]。很明显,在不同凝固浴中再生的纤维素超滤膜的光谱与纤维素原料的光谱非常相似,与文献[23]中RC材料的红外光谱结果相似,并没有纤维素衍生物峰的出现,这证实了这种RC超滤膜制造方法的非衍生性[12]。

2.2 凝固浴对于再生纤维素超滤膜结构的影响

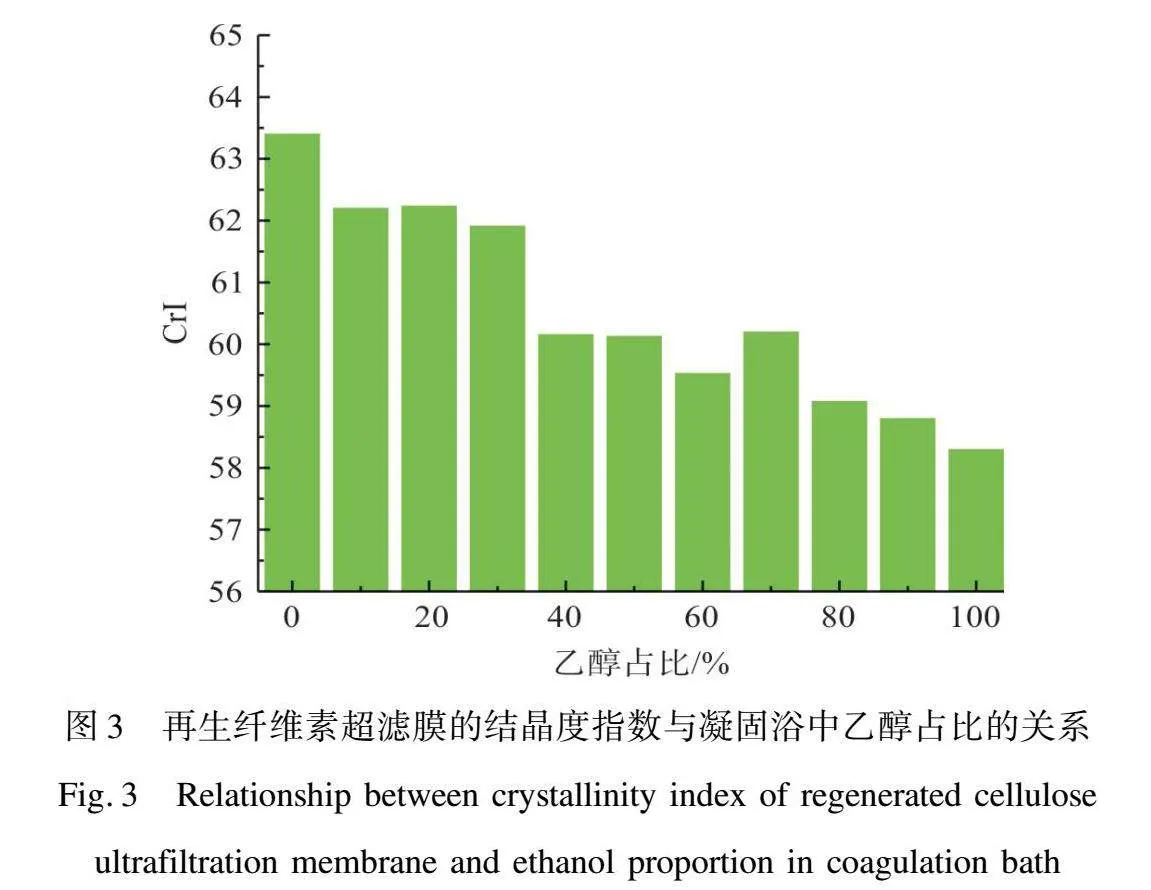

纤维素原料及在不同凝固浴中获得的再生纤维素膜的XRD图谱如图2所示。

由图2可见,在不同凝固浴中再生的RC超滤膜呈现相似的晶型结构,但由于凝固浴类型的不同,衍射峰的强度略有差异。纤维素原料样品在2θ=14.8°、16.3°和22.6°处的衍射峰对应典型的纤维素Ⅰ晶体的晶面衍射峰,即(11-0)(110)(200)[24-25]。而RC超滤膜样品在2θ=12.1°、19.8°和22.0°处的衍射峰则对应典型的纤维素Ⅱ的晶面衍射峰,即(11-0)(110)(020)晶面[24,26]。值得注意的是,在有机溶剂中再生的纤维素超滤膜的(11-0)和(020)晶面的衍射峰强度明显强于在水中再生的纤维素膜,而(110)晶面的衍射峰强度略微减弱。类似的趋势也在乙醇和水的混合溶液再生纤维素膜上观察到:随着乙醇比例的增加,纤维素膜的(11-0)和(020)峰的强度逐渐增强。在一些其他系统的纤维素再生材料中也存在类似的现象。由于纤维素中的羟基位于吡喃葡萄糖环的赤道位置[27],与(1-10)晶面的表面对齐,因此(1-10)晶面具有显著的亲水性。因此,(1-10)平面的排列提高和结晶度增加有助于增加RC超滤膜表面上羟基的浓度,从而增强其润湿性[27],这也是RC超滤膜具有高亲水性和抗蛋白质污染性的原因[28-29]。总的来说,RC超滤膜的制造过程仅涉及纤维素晶型的变化,而没有额外的衍生化反应。

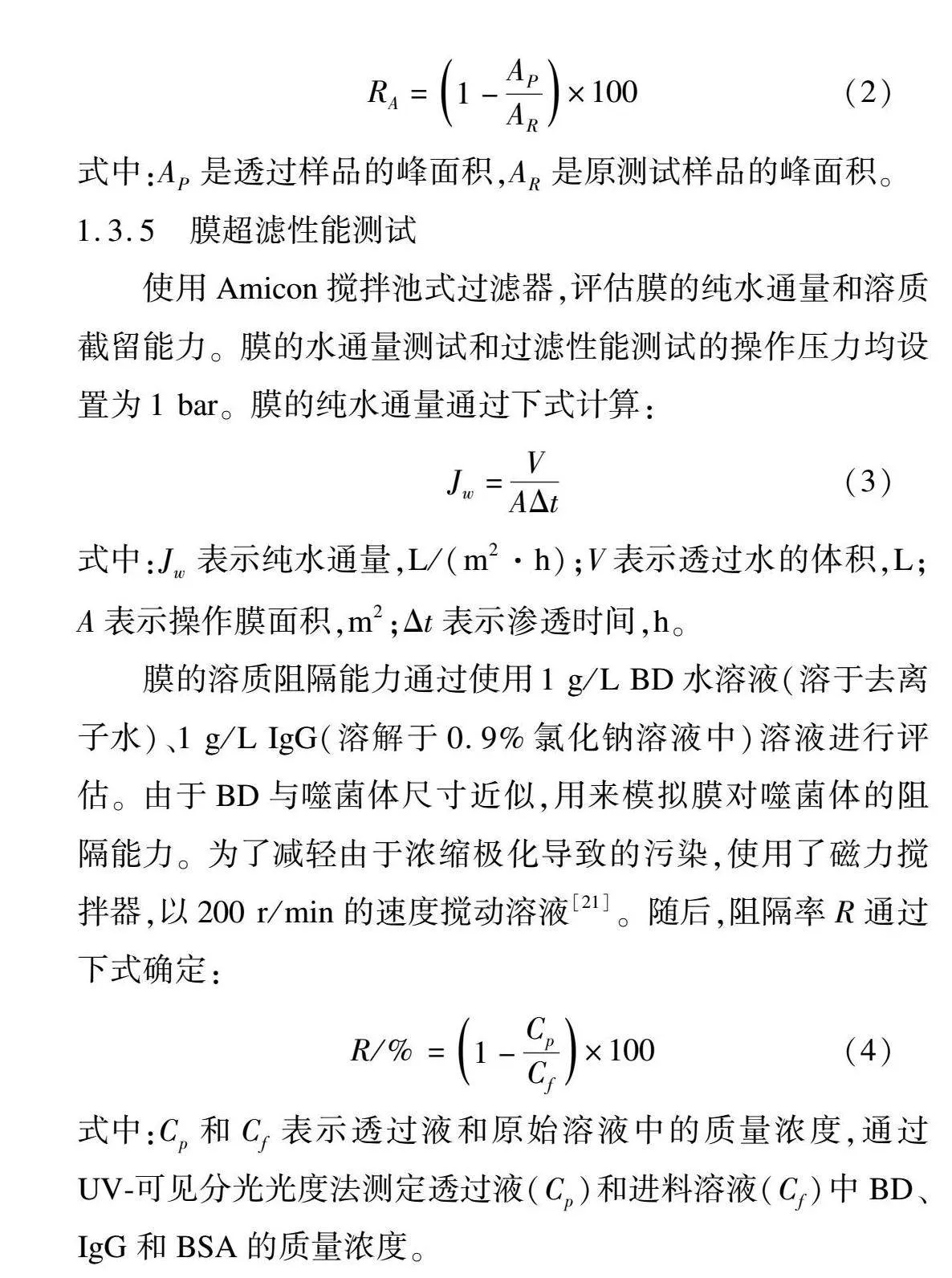

RC超滤膜的结晶度指数如图3所示。随着凝固浴中乙醇占比的增加,RC超滤膜的结晶度略微下降,从RC-HO的63.4降低至RC-ET的58.3。结晶度的降低说明RC超滤膜的无定形区域增加,并且结构趋于松散,这或许会导致膜孔径结构的略微变大。

图4展示了在不同凝固浴中得到的RC超滤膜的结构。由膜的正反面可以看到,在乙醇(RC-ET)和乙二醇(RC-EG)中得到的RC超滤膜均具有较为密实的表面,以及大孔的背面;在丙酮(RC-AC)和水(RC-HO)中得到的RC超滤膜的背面也具有类似的结构,但是他们的表面均为大孔的疏松层。在乙醇和乙二醇中得到的膜的致密表面归因于浸入凝固浴的瞬间产生的瞬时相分离[30],在横截面中也可以看到RC-ET和RC-EG明显的致密层。不同的是,RC-AC和RC-HO的疏松表层可能归因于分相的延迟。在ZnCl2/AlCl3/RH2O体系中,纤维素一旦溶解,即使添加水,ZnCl2/AlCl3/RH2O体系也会在3<R<9内保持纤维素的溶解状态[31],而丙酮也具有相似的机理,能够在少量添加的情况下保持纤维素的溶解状态[32]。所以当初生膜浸入凝固浴时,凝固浴中的非溶剂会先侵入初生膜内部,导致纤维素质量浓度的降低,使得其在再生时以一种更低密度的形式进行沉淀。RC-AC相比RC-HO具有更小的孔径,这归因于溶剂与非溶剂更快的交换速度,在截面结构中也可以看到这样的交换速度差带来的结构变化。从截面中还可以看到,在有机溶剂中得到的RC膜均具有典型的不对称超滤结构,包括一个致密的表层和一个具有大孔的支撑层,而在水中再生得到的膜(RC-HO)表现出典型的海绵状结构。这是由于在水中再生时,溶剂与非溶剂的交换速率较慢,导致膜具有海绵状形态[30],而在有机溶剂中再生时,由于较高的溶剂—非溶剂交换速度,导致膜的亚结构中形成了大型“指状”孔[33]。RC-EG和RC-ET内部的孔径随着和膜表面距离的增加而不断变大,与PES和PVDF等材料通过NIPS法制备的膜结构相似[34],呈现梯度状的孔径分布。虽然RC-AC膜表面出现了一些相对较大的孔洞,但整体上看,膜内部的孔径仍随着距离增加而增大。

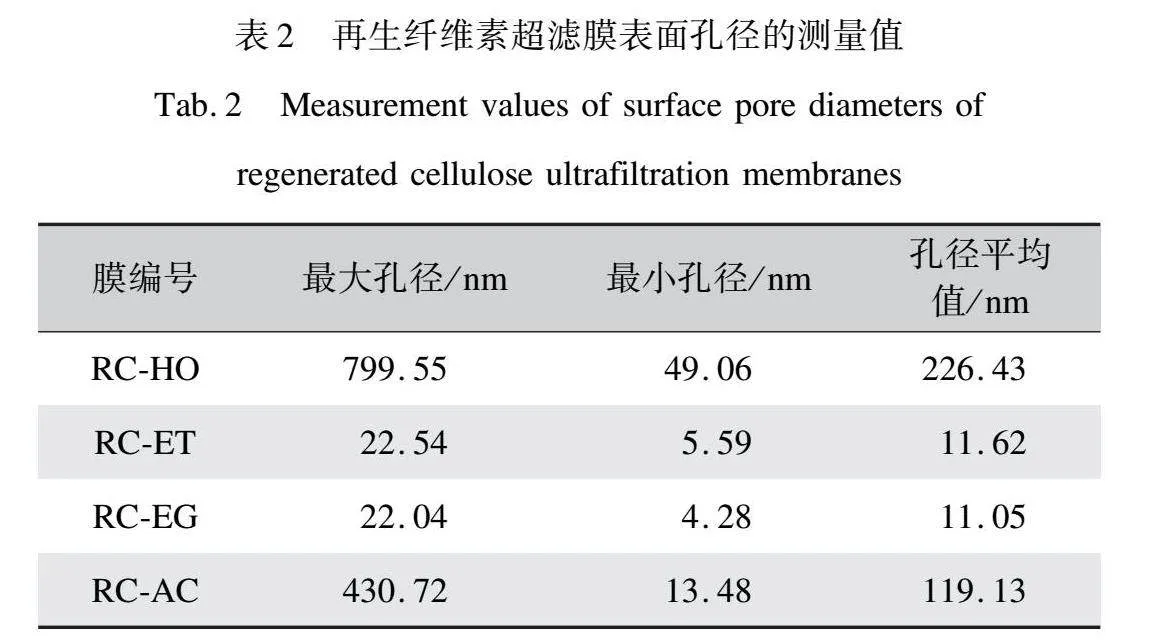

对膜表面孔径的统计数据如表2所示,可见RC-HO表现出最大的表面孔径,平均孔径达到了226.43 nm,RC-AC的表面平均孔径也达到了119.13 nm。相对而言,RC-ET和RC-EG的表面平均孔径分别为11.62 nm和11.05 nm。这一系列结果表明,虽然有机溶剂能够带来更高的溶剂—非溶剂交换速度,更利于超滤结构的产生,但是有机溶剂的选择是至关重要的。在乙醇和乙二醇这两种醇中可以得到具有典型超滤结构的RC超滤膜,膜整体结构优于在丙酮和水中得到的RC超滤膜。

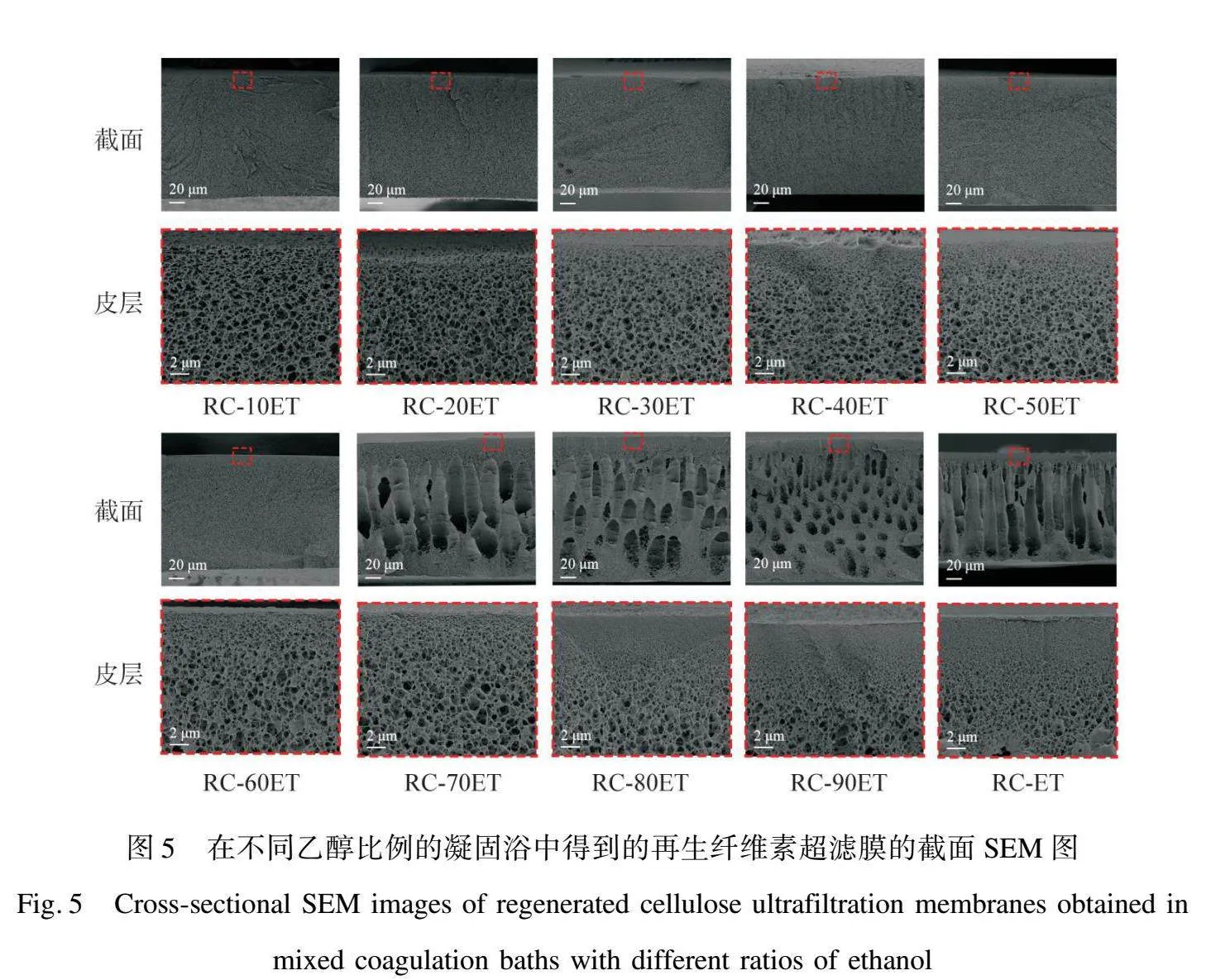

本文选用水和乙醇混合物作为凝固浴,并通过调整其中的乙醇质量分数来研究有机溶剂对RC超滤膜结构的影响。图5展示了在不同乙醇比的混合凝固浴中得到的RC超滤膜的截面SEM图。当乙醇质量分数达到30%时,膜的表面出现了微小的皮层状结构(RC-30ET),同时膜内部的孔径大小开始呈阶梯状分布,即靠近膜表面时孔径变小,而远离膜表面时孔径变大。这种趋势仅存在于膜表面约2 μm的部分。随着乙醇质量分数的增加,该致密皮层的厚度也逐渐增加,从一开始的RC-30ET中约2 μm逐渐上升到RC-ET中约6 μm。这表明随着凝固浴中乙醇比例的增加,溶剂—非溶剂交换速度加快,初生膜浸入凝固浴时瞬时分相对膜的影响区域逐渐增大,使得膜的致密皮层逐渐变厚。对于膜内部而言,当乙醇质量分数低于70%时,主要形成海绵状的孔通道结构,但是当乙醇占比达到70%左右时,再生膜内的沉淀速率超过临界阈值,直接导致膜内形成大的“指状”空隙。这意味着可以通过控制乙醇比例实现对膜表面和内部结构的控制,以根据实际应用需要选择指状孔或是海绵状孔洞。图6展示了在不同乙醇和水比例的混合凝固浴中得到的再生纤维素超滤膜的表面和背面SEM图。

由图6可以观察到,随着乙醇质量分数的增加,再生纤维素超滤膜的表面孔径逐渐变小,而膜的背面的孔径大小和形态保持相对稳定。这些正面图像中孔径大小的变化也说明了致密层的增厚和膜表面孔径的减小是一致的趋势。从图7中的孔径统计数据可以进一步看出,随着乙醇质量分数的增加,膜表面孔径的平均值逐渐减小。在乙醇质量分数从0到100%的过程中,膜表面孔径的平均值从226.43 nm(RC-HO)降至11.62 nm(RC-ET)。同时,孔径的分布也逐渐变窄。上述结果表明乙醇质量分数的增加能够有效减小膜表面孔径。

在生物纯化领域使用的超滤膜通常采用MWCO来评价膜对于不同相对分子质量物质的截留能力,因此在SEM图像统计的基础上,本文进一步使用了MWCO测试以更精确地评价膜的孔径大小。图8显示了在纯有机溶剂或纯水中膜对于不同相对分子质量葡聚糖的截留能力。可以看到,RC-EG和RC-ET展现出相似的孔径大小,MWCO值分别为355.6 kDa和314.5 kDa。对于RC-AC来说,其并不具备典型的MWCO值,主要由于其表面大量的缺陷孔,使得其不能对2 000 kDa及以下的物质进行90%以上的截留。而RC-HO相较于RC-AC具有更大的表面孔径,允许大多数葡聚糖分子通过,使得其在图8中展现出低于5%的曲线。由图9可以看到,再生纤维素超滤膜的MWCO曲线从RC-30ET开始,膜开始出现小于2 000 kDa的MWCO值,这也是膜致密皮层出现的节点。随着乙醇占比的提升,再生纤维素膜的MWCO值开始变小。其中,RC-80ET、RC-90ET、RC-ET的MWCO值分别为516.47、402.43 kDa和314.5 kDa。这些结果与膜表面孔径统计结果的变化趋势相似。

2.3 凝固浴的对再生纤维素膜超滤性能的影响

由图10可以看到,RC-ET、RC-AC和RC-EG均表现出高于RC-HO的水通量性能,分别为628.57、504.64、471.05 LMH/bar和275.71 LMH/bar,水通量的显著提升可以归因于膜内部指状孔的出现。在RC-HO到RC-60ET这个过程中,膜的水通量从275.71 LMH/bar逐渐下降至148.58 LMH/bar,对应凝固浴中乙醇质量分数从0提升至60%。水通量的降低归因于膜的表面孔径逐渐变小。当乙醇质量分数达到70%时,膜RC-70ET的水通量相较于RC-60ET有了微小的提升,达到了179.69 LMH/bar,而从图5中可以看出,RC-70ET膜内部指状孔已经开始出现。随着凝固浴中乙醇质量分数的进一步提升,膜的水通量显著变大,RC-80ET和RC-90ET膜的水通量分别提升至460.23 LMH/bar和558.39 LMH/bar。当乙醇质量分数达到100%时,RC-ET表现出最好的通量628.57 LMH/bar。这可以说明指状孔对于膜水通量性能的巨大贡献作用,且在高乙醇占比的凝固浴中再生的RC超滤膜具有更多的指状孔。

为了评估膜在实际应用中对蛋白及其他物质的截留性能,本文采用了IgG和平均相对分子质量为2 000 kDa的BD进行膜的截留性能测试。由图11可知,在几种有机溶剂和水中再生得到的膜中,RC-ET和RC-EG表现出了最佳的截留性能,RC-ET和RC-EG对BD的截留率分别为98.07%和9111%,对IgG的截留率分别为51.33%和38.57%,这与前文中孔径的统计结果相符。然而,在水和丙酮中再生的纤维素超滤膜RC-HO和RC-AC由于表面孔洞的巨大,截留性能均较差。随着水和乙醇混合凝固浴中乙醇比例的提高,膜的截留能力也有所增强。乙醇质量分数从0提升至100%这个过程中,再生纤维素超滤膜对BD和IgG的截留量逐渐增大,分别从62.44%和4.68%提升至98.07%和51.33%。这些结果与膜的表面孔径分布测试及膜的MWCO测试结果一致,进一步证明了在高乙醇质量分数的凝固浴中能够得到具有更小表面孔径的再生纤维素超滤膜。

3 结 论

本文验证了使用ZnCl2/AlCl3溶解体系直接从棉浆中制备RC超滤膜的可行性,在不同凝固浴中再生的RC超滤膜具有不同的结构。在特定的有机溶剂(如乙醇和乙二醇)凝固浴中获得的RC膜具有典型超滤结构,包括一个致密的表层和一个具有大孔的支撑层。相比之下,在水中只能获得具有大的海绵状孔洞的超滤膜。随着水/乙醇混合凝固浴中乙醇质量分数的增加,在其中获得的RC超滤膜的皮层厚度逐渐变厚、皮层孔径逐渐变小,并且当乙醇质量分数达到70%时膜内部开始出现指状孔。这样的结构变化显著提升了RC超滤膜的水通量和截留性能,使得在纯乙醇中再生得到的RC-ET水通量可达到628.57 LMH/bar,并且MWCO值可以达到314.5 kDa,能够有效分离病毒标志物BD和IgG。这种新型RC超滤膜制备方法简单、成本低、无须额外耗能,因此在医药生产中具备广阔的应用前景。

参考文献:

[1]RATHORE A S, SHIRKE A. Recent developments in membrang-based separations in biotechnology processes: Review[J]. Preparative Biochemistry & Biotechnology, 2011, 41(4): 398-421.

[2]VAN REIS R, ZYDNEY A. Bioprocess membrane technology[J]. Journal of Membrane Science, 2007, 297(1/2): 16-50.

[3]VARANASI S, LOW Z X, BATCHELOR W. Cellulose nanofibre composite membranes: Biodegradable and recyclable UF membranes[J]. Chemical Engineering Journal, 2015(265): 138-146.

[4]胡旦花. 再生纤维素纤维制造技术的发展[J]. 化纤与纺织技术, 2023, 52(3): 41-43.

HU D H. Development of regenerated cellulose fiber manufacturing technology[J]. Chemical Fiber & Textile Technology, 2023, 52(3): 41-43.

[5]KAMMAKAKAM I, LAI Z P. Next-generation ultrafiltration membranes: A review of material design, properties, recent progress, and challenges[J]. Chemosphere, 2023(316): 137669.

[6]李江琴, 姚凯利, 胡天丁, 等. 纤维素基膜材料的应用研究进展[J]. 功能材料, 2023, 54(6): 6080-6087.

LI J Q, YAO K L, HU T D, et al. Research progress in the application of cellulose-based membrane materials[J]. Journal of Functional Materials, 2023, 54(6): 6080-6087.

[7]OPREA M, VOICU S I. Recent advances in composites based on cellulose derivatives for biomedical applications[J]. Carbohydrate Polymers, 2020(247): 116683.

[8]JIANG F, LI T, LI Y J, et al. Wood-based nanotechnologies toward sustainability[J]. Advanced Materials, 2018, 30(1): 1703453.

[9]GE W J, SHUAI J B, WANG Y Y, et al. Progress on chemical modification of cellulose in “green” solvents[J]. Polymer Chemistry, 2022, 13(3): 359-372.

[10]韩宗保, 王运利. 纤维素溶解体系研究进展[J]. 合成纤维, 2021, 50(2): 1-6.

HAN Z B, WANG Y L. Research progress of cellulose dissolving system[J]. Synthetic Fiber in China, 2021, 50(2): 1-6.

[11]TONG Z H, MENG J, LIU S, et al. Room temperature dissolving cellulose with a metal salt hydrate-based deep eutectic solvent[J]. Carbohydrate Polymers, 2021(272): 118473.

[12]ZHAO J C, DENG M W, LI S Y, et al. Room temperature preparation of cellulose nanocrystals with high yield via a new ZnCl2 solvent system[J]. Carbohydrate Polymers, 2022(278): 118946.

[13]XI Y, ZHANG L L, TIAN Y H, et al. Rapid dissolution of cellulose in an AlCl3/ZnCl2 aqueous system at room temperature and its versatile adaptability in functional materials[J]. Green Chemistry, 2022, 24(2): 885-897.

[14]周慧梅, 张莉莉, 马金霞, 等. 基于金属盐溶液的纤维素溶解及其应用研究进展[J]. 精细化工, 2023, 40(7): 1393-1404.

ZHOU H M, ZHANG L L, MA J X, et al. Research and application progress on dissolution of cellulose in metal salt solutions[J]. Fine Chemicals, 2023, 40(7): 1393-1404.

[15]吕文志, 周小凡, 龙柱. 氯化锌溶解制备纤维素膜及其透析性能研究[J]. 纤维素科学与技术, 2015, 23(4): 16-22.

L W Z, ZHOU X F, LONG Z. Preparation of cellulose membrane with ZnCl2 dissolved fiber and study to its dialysis performance[J]. Journal of Cellulose Science and Technology, 2015, 23(4): 16-22.

[16]LI Y, PAN G Y, ZHANG Y, et al. A new method for tailoring the surface pore size and internal pore structure of ultrafiltration membranes without using additives: Atomization-assisted nonsolvent induced phase separation method[J]. Separation and Purification Technology, 2023(304): 122334.

[17]POCHIVALOV K V, BASKO A V, ILYASOVA A N, et al. Experimental phase diagram for the PVDF-DMAc-water ternary system with new topology: Method of construction, thermodynamics, and structure formation of membranes[J]. Polymer, 2023(282): 126152.

[18]LING Z, WANG T, MAKAREM M, et al. Effects of ball milling on the structure of cotton cellulose[J]. Cellulose, 2019, 26(1): 305-328.

[19]SAVA瘙塁-ALKAN A, ULFAZ-EMECEN P Z. Solvent recovery from photolithography wastes using cellulose ultrafiltration membranes[J]. Journal of Membrane Science, 2022(647): 120261.

[20]YEHL C J, ZYDNEY A L. Characterization of dextran transport and molecular weight cutoff (MWCO) of large pore size hollow fiber ultrafiltration membranes[J]. Journal of Membrane Science, 2021(622): 119025.

[21]GUO W S, NGO H H, LI J X. A mini-review on membrane fouling[J]. Bioresource Technology, 2012(122): 27-34.

[22]XIA G M, HAN W J, XU Z, et al. Complete recycling and valorization of waste textiles for value-added transparent films via an ionic liquid[J]. Journal of Environmental Chemical Engineering, 2021, 9(5): 106182.

[23]XIA G M, ZHOU Q W, XU Z, et al. Cellulose-based films with ultraviolet shielding performance prepared directly from waste corrugated pulp[J]. Polymers, 2021, 13(19): 3359.

[24]XU K J, XIAO Y X, CAO Y, et al. Dissolution of cellulose in 1-allyl-3-methylimidazolium methyl phosphonate ionic liquid and its composite system with Na2PHO3[J]. Carbohydrate Polymers, 2019(209): 382-388.

[25]YUAN H M, WU J F, WANG D, et al. Ultra-high-strength composite films prepared from NMMO solutions of bamboo-derived dissolving pulp and chitosan[J]. Industrial Crops and Products, 2021(170): 113747.

[26]CAI J, ZHANG L. Rapid dissolution of cellulose in LiOH/Urea and NaOH/Urea aqueous solutions[J]. Macromolecular Bioscience, 2005, 5(6): 539-548.

[27]YAMANE C, AOYAGI T, AGO M, et al. Two different surface properties of regenerated cellulose due to structural anisotropy[J]. Polymer Journal, 2006, 38(8): 819-826.

[28]RAZMJOU A, MANSOURI J, CHEN V. The effects of mechanical and chemical modification of TiO2 nanoparticles on the surface chemistry, structure and fouling performance of PES ultrafiltration membranes[J]. Journal of Membrane Science, 2011, 378(1/2): 73-84.

[29]VATANPOUR V, MADAENI S S, RAJABI L, et al. Boehmite nanoparticles as a new nanofiller for preparation of antifouling mixed matrix membranes[J]. Journal of Membrane Science, 2012(401/402): 132-143.

[30]STRATHMANN H, KOCK K, AMAR P, et al. The formation mechanism of asymmetric membranes[J]. Desalination, 1975, 16(2): 179-203.

[31]SEN S, LOSEY B P, GORDON E E, et al. Ionic liquid character of zinc chloride hydrates define solvent characteristics that afford the solubility of cellulose[J]. The Journal of Physical Chemistry B, 2016, 120(6): 1134-1141.

[32]SCHESTAKOW M, KARADAGLI I, RATKE L. Cellulose aerogels prepared from an aqueous zinc chloride salt hydrate melt[J]. Carbohydrate Polymers, 2016(137): 642-649.

[33]MOUSAVI S M, RAVESHIYAN S, AMINI Y, et al. A critical review with emphasis on the rheological behavior and properties of polymer solutions and their role in membrane formation, morphology, and performance[J]. Advances in Colloid and Interface Science, 2023(319): 102986.

[34]GUILLEN G R, PAN Y J, LI M H, et al. Preparation and characterization of membranes formed by nonsolvent induced phase separation: A review[J]. Industrial & Engineering Chemistry Research, 2011, 50(7): 3798-3817.

Effect of different coagulation baths on the structure and performance ofregenerated cellulose ultrafiltration membranes

ZHANG Chi, WANG Xiangrong

CHEN Ming1, YANG Shujuan1,2, ZHANG Yong1,2

(1.Key Laboratory of Advanced Textile Materials and Manufacturing Technology, Ministry of Education, Zhejiang Sci-Tech University,Hangzhou 310018, China; 2.Zhejiang Sci-Tech University Xiangshan Knitting Institute Co., Ltd., Ningbo 315700, China)

Abstract: The application of various ultrafiltration membranes in biopharmaceutical production presents promising opportunities, offering effective separation of target substances with low energy consumption and minimal chemical additives. These membranes achieve effective separation of target substances from solutions while requiring minimal supplementary chemical additives. Materials such as polyethersulfone (PES), polyvinylidene difluoride (PVDF), and cellulose are commonly used for membrane fabrication. Among them, regenerated cellulose (RC) ultrafiltration membranes demonstrate unique advantages in practical filtration. Due to their excellent hydrophilicity of cellulose, they significantly reduce protein adsorption during filtration, thus prolonging membrane lifespan. Additionally, cellulose, being abundant and renewable, aligns with sustainability goals by mitigating environmental impact. The use of cellulose products can reduce the environmental impact of synthetic products, aligning with sustainability goals. However, the abundant hydrogen bonds and high crystallinity of cellulose make it nearly insoluble in common solvents, posing challenges for direct processing. Currently, most cellulose ultrafiltration membranes on the market are either cellulose acetate membranes or are obtained through hydrolyzing cellulose acetate membranes. Although chemical modification can enhance the processability of cellulose, the industrial production of cellulose derivatives still relies on heterogeneous reaction methods, which are typically limited to the surface of cellulose and difficult to control, leading to issues such as adverse reactions and waste. Developing efficient cellulose dissolution systems is necessary for directly dissolving and preparing RC products from cotton pulp. To meet the requirements of sustainable development, a series of low-cost and recyclable room-temperature cellulose solvents have been developed, enabling the clean preparation of green RC ultrafiltration membranes.

To achieve the direct preparation of RC ultrafiltration membranes from cotton linters at room temperature, this study selected ZnCl2/AlCl3 as the cellulose dissolution system and used water, ethanol, ethylene glycol, and acetone as coagulation baths. RC ultrafiltration membranes were prepared using the NIPS method. The influence of different coagulants on the structure of RC ultrafiltration membranes was studied, and based on this, the effect of ethanol proportion in water/ethanol mixed coagulation baths on the structure of RC ultrafiltration membranes was investigated. Finally, the impact of these structural changes on the separation performance of ultrafiltration membranes was analyzed and evaluated through water flux, MWCO, and membrane retention capacity for blue dextran (BD) and human immunoglobulin G (IgG). The results show that RC ultrafiltration membranes prepared in different coagulation baths have different structures. RC membranes obtained in specific organic solvent (such as ethanol and ethylene glycol) coagulation baths exhibit typical ultrafiltration structures, including a dense surface layer and a support layer with large pores. In contrast, ultrafiltration membranes with large sponge-like pores can only be obtained in water. With the increase of ethanol concentration in water/ethanol mixed coagulation baths, the thickness of the RC ultrafiltration membrane’s skin layer gradually increases, the pore size of the skin layer decreases, and finger-like pores begin to appear inside the membrane when the ethanol concentration reaches 70%. Such structural changes significantly enhance the water flux and retention performance of RC ultrafiltration membranes. The water flux of RC-ET (regenerated from pure ethanol) can reach 628.57 LMH/bar, with a MWCO value of 314.5 kDa, effectively separating virus markers BD and IgG. This new method for preparing RC ultrafiltration membranes is simple, economical, and requires no additional energy consumption, thus holding broad prospects for application in pharmaceutical production.

Key words: regenerated cellulose ultrafiltration membranes; ZnCl2/AlCl3; phase separation; organic solvent; coagulation bath; pore structure; separation performance