铝合金时效退火炉热处理工艺的研究分析

摘 要:本项研究的目标是探讨铝合金时效退火炉的热处理技术,并在此过程中寻找解决方案。通过在相同设备上尝试不同的处理工艺,并对结果进行分析,得出结论。研究表明,通过减少处理时间,可以降低每单位的能源消耗,并且有效改进铝合金的时效退火炉热处理流程。在深入分析数据之后,这些结果可以作为类似设备实际生产的参考依据。

关键词:时效退火炉;热处理技术;温度差异比例;物料温度的跳跃

Research and Analysis on Heat Treatment Process of

Aluminum Alloy Aging Annealing Furnace

Xia Jizhen

(Henan Tianli Thermal Equipment Co.,LTD.,Xinxiang,Henan 453200)

Abstract:The objective of this study is to explore the heat treatment technology of aluminum alloy aging annealing furnace and find solutions during this process.Some important conclusions are got by attempting different processing techniques on the same equipment and analyzing the results.The results show that reducing processing time can reduce energy consumption per unit and effectively improve the heat treatment process of aging annealing furnace for aluminum alloys.After in-depth analysis of the data,these results can serve as reference for the actual production of similar equipment.

Key words:aging annealing furnace;heat treatment technology;temperature difference ratio;jumping of material temperature

当前,热处理工序在铝压延制造环节占据核心地位,而其中最常用的设备就是时效退火炉。其首要任务在于适应热处理要求以提升产物品质。鉴于此,在时效退火进程里,精准调控炉内的温度显得尤为关键,因其决定了卷材的加温时长。若设定的温度偏高,可能会引发卷材表面的温度超过限度,由此对产品的质地产生不良影响;反之,倘若温度调得太低,会导致卷材的加温速率减缓、整体热处理周期拉长、能源使用量增大,同时还会使单位产能的能量消耗攀升,最终带来成本的上涨。故此,合理运用温度管控技巧对于高效管理卷材的热处理效果及效率具有重大意义,同时也能够大幅降低全过程的能源消费。本研究的目标是以实际操作和优化某个工厂的卷材退火炉来实现上述目的。铝合金作为一种重要结构材料,具有出色的机械性能和耐腐蚀性。然而,铝合金的性能往往受到热处理工艺的影响,其中时效退火是一种常用的热处理方法,旨在通过调整铝合金组织和性能来提高其强度和韧性。[1]本文将对铝合金时效退火工艺进行深入分析,并探讨其工序及影响因素。铝合金时效退火包括预热、时效退火、冷却和后处理等主要步骤。首先,需要对铝合金材料进行预热,使其达到适宜的温度范围。预热温度与时间取决于具体的铝合金材料和所需性能。预热不仅有助于去除材料表面的湿气和杂质,还能促进内部结构均匀化,为随后的时效退火工序打下良好的基础。在时效退火阶段,通过控制一定的温度和时间,使铝合金材料中形成均匀、细小的析出物,从而显著提升材料的强度和硬度。冷却是时效退火工艺的重要一环,冷却速度的快慢直接影响到材料的最终性能,因此需要根据不同的铝合金类型选择合适的冷却方式。最后的后处理步骤则包括清洁、去除氧化膜或其他杂质,以确保材料表面质量达到要求。合理控制铝合金时效退火工艺的各个环节,对最终产品的性能具有至关重要的作用。只有通过科学的温度控制和优化的工艺参数,才能有效提升铝合金的机械性能和使用寿命,满足不同应用领域的需求。同时,优化热处理工艺还有助于降低能源消耗,提高生产效率,从而实现经济和环境效益的双赢目标。[3]这些研究成果将为铝加工行业提供有力的技术支持和理论指导。

接下来进入时效退火阶段,在特定温度下保持一段时间。该过程旨在实现固溶相和沉淀相之间的平衡,并随之调整材料的组织结构与性能。要确定有效的时效退火温度和时间参数必须考虑具体合金材料及要求。然后进行冷却操作,通常采用水淬或自然冷却方式完成。最后可以执行表面处理或机械加工等后处理工艺以进一步优化铝合金性能。影响铝合金时效退火炉效果的关键因素包括温度、时间和合金成分。[2]温度是影响时效退火效果的重要因素,过高或过低都可能导致合金性能不符合要求。时间也非常关键,若时间太短,则固溶相和沉淀相无法充分反应;相反,时间过长可能导致过度沉淀和晶粒生长。此外,合金成分对于时效退火结果也有影响。不同组分将导致不同的相变行为和组织形态,并从而影响铝合金的性能。在实际应用中,优化铝合金时效退火工艺是必要的,以满足具体需求。通过选择适当的温度、时间参数可以调整材料硬度、强度和韧性等性能指标。同时根据需求可调整冷却方式及后处理工艺以满足特定应用需求。

1 热处理工艺

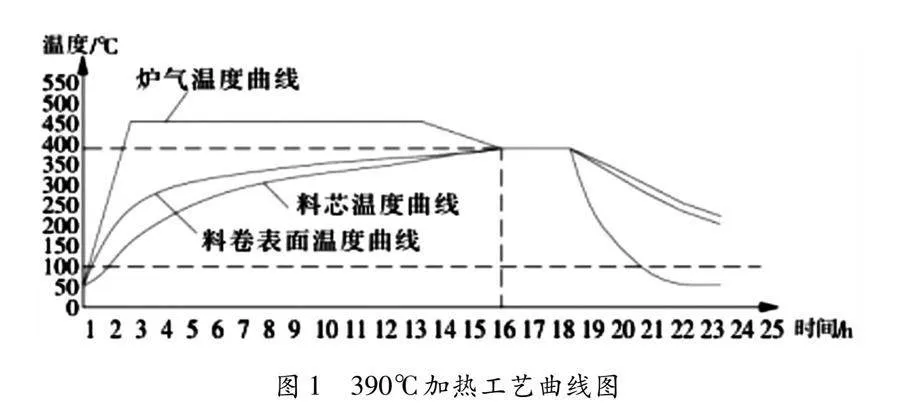

退火工艺是卷材热处理过程中的关键步骤之一,对于卷材质量有着重要作用。该工艺可以按照以下步骤进行操作:首先,将温度提高至490℃/料,并保持在390℃的温度下一段时间。接着,将温度降至390℃/料,并保持120min。随后,逐渐降低温度直到0℃/料,并在此处停留100min。当氮气置换达到含氧量小于0.2%时,以最大速度让炉内空气升高至490℃。物体达到最高点(390±10)℃后开始进行降温处理。随着炉内空气冷却至390℃,物体最低点将会达到(390±3)℃的温度,并继续保持2小时。最后,在快速冷却过程中使物体温度迅速降至100 ℃才可取出。用户常用的卷材加热处理工艺包括加热、保温和降温三个关键步骤,这对于确保卷材质量非常重要。为了保持恒定的保温时长,退火工序中的降温速度取决于冷却设备。所以,对于客户而言,他们更关注的是加热的时间,因为这会直接影响整个流程所需要的时间和能源消耗。如图1所示,是客户通常采用的热处理技术,并且通过实测的数据来确认在100°C时的加热差距。一旦物品到达高温峰值,设置了一个-10°C的温差值作为启动炉内气体冷却的标志。与此同时,物品的高峰位置继续升高以达标,而高峰的位置也会随之上升。这个过程确保了物品的高峰位置不会超过预设的标准(也就是温差≤±3°C)。在这个退火程序里,炉内的气流最高温度和材料的目标温度之差,以及物质的高峰部位完成加热后的降温方法将会决定整个退火进程所需的时间长短。因此需要对加热时间和加热范围进行详细分析和深入调查,并通过实际生产

进程进行验证。考虑到以上情况,在设计退火工艺时需要仔细权衡各种因素并进行充分测试,以确保既满足质量要求又提高效率。

2 优化测试过程

2.1 加热温差

为实现提高加热速率的目标,在确保不超温的前提下,可以采取几种策略。首先是扩大炉气与卷材间的温度差距,同时提升炉气的温度,以减小卷材表面和内部的温度差异。这样做有助于整体促进卷材的加热效果。其次,通过合理控制差温加热过程,使得卷材表面不超温的情况下,能够快速升温到达最终所需温度。这些策略将有助于缩短热处理工艺时间。为了验证上述方法对加热过程的影响,并选择最适合的参数配置,在本实验中我们选用19#退火炉进行测试,并使用相同类型的测试卷材。具体比较对象是两次测试中设置不同关键因素:第一次设定了一个100℃的炉气温差,而第二次则设定为90℃。为此,在实验装置中放置三个测试卷,并安装6支料电偶来监测各个位置的温度变化。每个铝卷都插入一支料电偶到表面(深度50mm)和芯部(深度为270mm),以实时检测温度。

当任何一个料电偶达到目标温度后,我们设定一个饱和度为-10℃的条件作为终止标准。通过比较两组实验数据,我们可以评估不同炉气温差对加热过程的影响。具体测试结果如表1所示。根据对比分析的结果,当首次试验的炉温差异被设置为100°C的时候,每卷材料需要花费最少的时间来实现预设的目标温度,这个时间是11.3h。而整套加热的流程耗费了23.6h。与此同时,大约使用了450m3的天然气和2,128kW·h的电能。然而,在第二次测试中将炉气温差设定为90℃后,情况有所改变。此时,每个料卷达到目标温度所需的最短时间延长至17.5h,并且整个加热工艺总时长增加到31h。同时天然气消耗量增至533m3,并且电力消耗量增至3,056 kW·h。值得注意的是,在其他参数保持不变的情况下,降低了温差从100℃到90℃导致加热工艺总时长增加了7.4h(详见表1)。

测试时间和整个工艺所需时间可以通过调节高温差来缩短,从而减少能源消耗;相反,低温差会延长测试时间和整个工艺所需时间,并增加能源消耗。一旦确定了高温为110℃后,试验将在高于预定的高峰温度下结束。以上研究成果表明:通过差异化加热的精确调节可以有效控制和优化加热过程中热量的传递方式,这也极大地影响了材料的热量保持时间。

然而,假如给定的温差过大,可能会导致材料表面的膜层出现过度发热,从而提高不良产品的比率。这是因为过高的温度会使得材料表面受到不均匀的热量分配,从而破坏其微观结构,导致性能退化。反之,若选择较小的温差,材料上升速率将减缓,并且需要更多的时间才能达到所需的目标温度,这不仅增加了生产成本和能源消耗,还会降低生产效率。温差过小则会导致热处理时间的延长,增加生产线的拥堵,影响整体生产周期,从而无法满足高效生产的要求。

因此,在加工阶段找到一个合适的、能够保证高峰时刻不会超越预期数值的最优温差是非常必要的。这个优化的温差可以在整个加热过程提升的过程中维持住最高点的恒定,以便于快速且均匀地升高温度。同时,这种优化的温差还需要考虑到铝合金的特性和目标性能,以确保最终产品的质量一致性和可靠性。温差调节对整个热处理过程中的效果起到关键作用。通过科学合理的温差控制,可以达到快速、均匀加热的目的,同时减少能量消耗,提高生产效率。各个阶段的温差设定应经过精密计算和反复试验,以找到最优的参数,从而保证产线的高效稳定运行,并满足高质量产品的需求。这样的优化不仅在经济上有利于降低生产成本,而且在环境上也是一种负责任的做法,符合当前可持续发展的理念和要求。

2.2 差温比例

通过对试验曲线特性和数据的深入研究,我们得出结论:在决定热加工时间长度的过程中,温差比例起到了核心作用,并对板片的温度均衡产生了显著影响。当材料的高温部分达到预设数值(仍在可接受的温差范围内)后,炉内的气体温度会逐渐下降。然而,高温点的位置却继续升高,直到达到指定的目标温度。这种现象表明,温差比例对于热处理过程中的温度控制至关重要。通常情况下,高温是指材料表面上的温度,而低温则是材料内核的温度。通过提高板片低温部位的热量传输速度,可以有效缩短整体退火过程的时间。这不仅有助于提高生产效率,还能显著节省每件产品的能量消耗,进而实现节能环保和成本削减的目标。

在实际应用中,通过精确控制和调节炉温,特别是温差比例,可以确保材料在整个热处理过程中保持均匀的温度分布。这种均衡的温度控制不仅有助于提高材料的退火质量和成品率,还能减少由于过度或不均匀加热导致的不良产品比例。因此,优化温差比例和控制炉温技术成为提升生产工艺质量的关键因素。

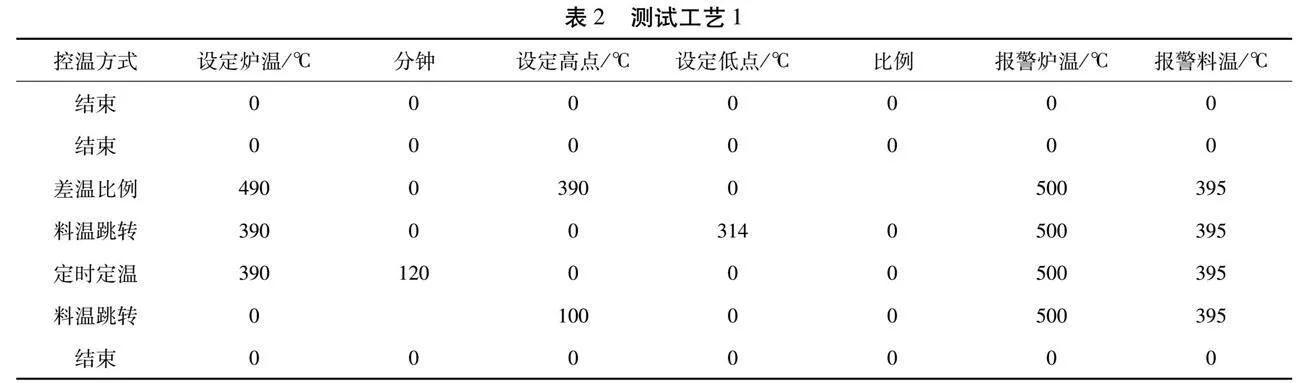

进一步的研究表明,适当的温差比例可以加速热量在板片内部的传导,从而缩短热处理时间。这对于节省能源消耗和降低生产成本具有重要意义。通过科学合理的温差控制,可以确保在提升生产效率的同时,不牺牲产品质量。这样不仅符合当前可持续发展的理念,也符合工业生产对高效、低耗的要求。温差比例在热处理工艺中的作用不可忽视。通过精细的温度控制和优化的热处理策略,可以实现对板片的高效加热和均匀退火,从而达到提高产品质量、减少能源消耗和降低生产成本的多重目标。这为工业生产提供了一个有效的技术手段,也为实现更绿色、更可持续的制造工艺奠定了基础。需要强调的是,在全流程的热处理技术里,定时和定温环节都是无法更改且恒定的变量,我们应借助调试差异温比加热的步骤来缩短总用时。首先使用传统的料温跳转方法进行测试,并根据测试结果制定了测试工艺1(详见表2)。

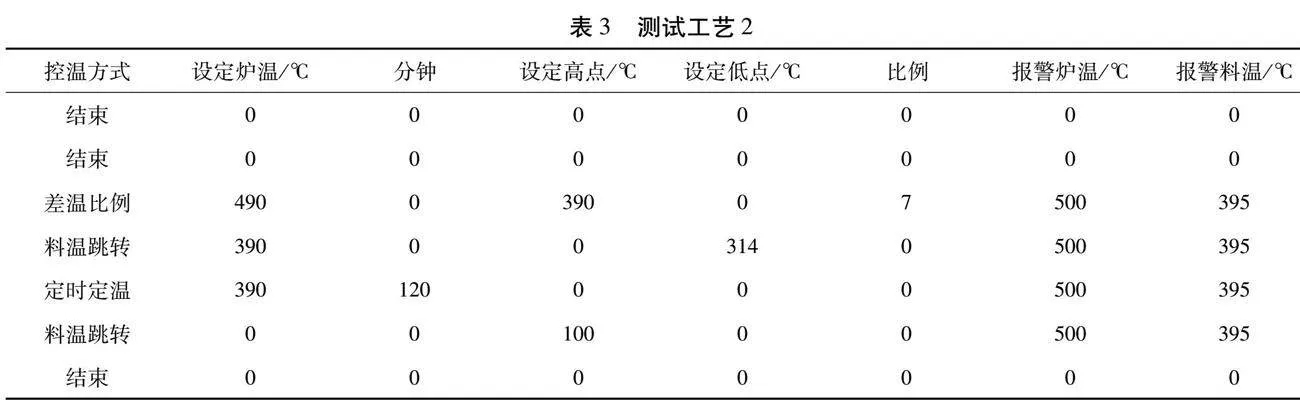

为了提高料卷的升温速度并确保不超过规定温度,我们采用了炉气降温操作。根据之前设定的料卷高低点温差与炉气需降温的比值为7,并参考表3,进行了以下测试工艺2。

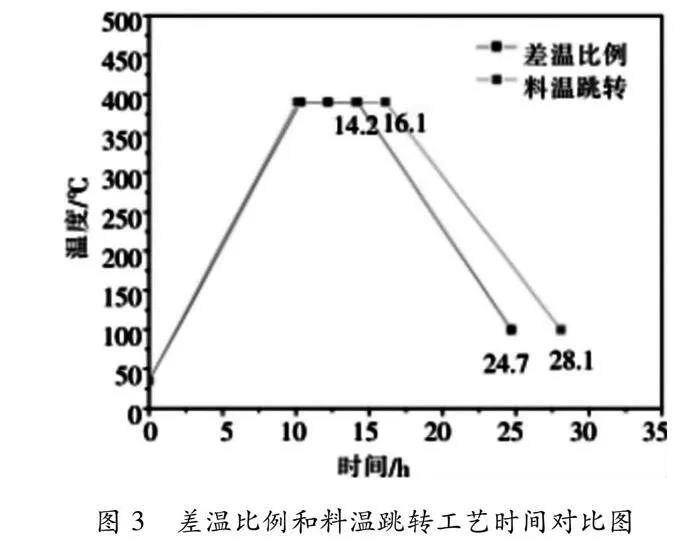

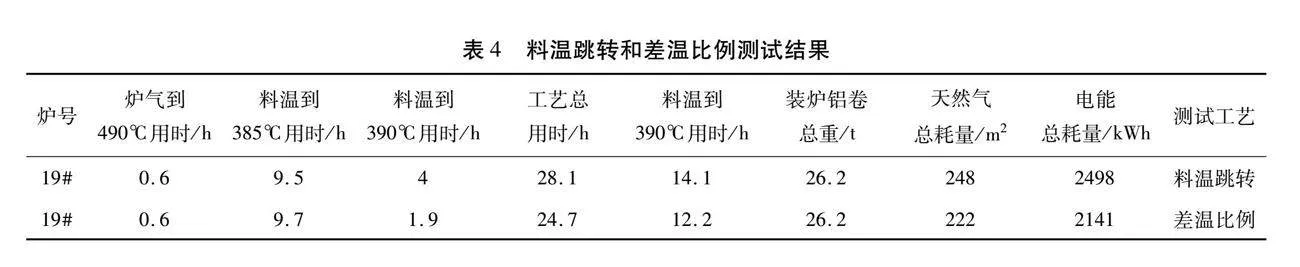

测试结果显示,在将温差设为100℃时,两种工艺在第一段全速升温阶段所需时间相同。然而,在第二段中,从高点到目标温度所需时间使用“差温比例”加热方式和传统方法几乎相当,分别约为9.5h和9.7h。然而,在第三段中,“差温比例”的加热工艺仅耗时4h,而传统方法则需要1.9h。相较于传统的跳跃型生产方式,“温度差异比率”的加温技术可以节约1.9个h的时间(详见图3)。同时,这种“温度差异比率”的加温方法也有助于降低对天然气的使用量及电力成本。

显然,“差温比例”加热方法显著减少了总体的时间消耗。我们深入研究了各种不同的“差温比例”对于加热过程的影响,并对两种“差温比例”(8和10)进行了实验。观察到的是,这两种方式分别需要149min与135min来完成热处理任务,这都比传统的温度跳跃法要快得多。所以,恰当地选取合适的“差温比例”能够实现最佳的热处理效果,并且能有效地控制加热过程所耗费的时间。

3 结论

通过研究和测试卷材退火炉的热处理工艺,可以采用适当的温差和差温比例来有效减少热处理时间,以满足日益增长的生产需求。[4]因此,在整个热处理过程中,精准地控制和调节炉温成为至关重要的因素。这项技术不仅能够显著提升卷材的退火质量和成品率,还有助于实现能源节约和减少损耗等重要目标。在对卷材退火炉进行详尽考察并实施一系列工艺测试后,我们发现,在确保满足生产需求的基础上,采用合理的温差和差温比例能够大幅度缩短整个退火工艺所需的时间。因此,在实际生产应用中,合理控制炉温的技术显得尤为关键。它不仅在提升卷材退火质量和成品率方面表现出色,同时还具有节约能源、减少损耗等多重优势,对于提升生产效率和降低成本具有显著的积极影响。

参考文献:

[1]张缓,陈忠家,陈锦涛,等.非等温回归再时效工艺对7055铝合金组织与性能的影响[J].有色金属加工,2024,53(2):10-14.

[2]孙康,李冠雄,王道金,等.连续退火炉张力波动控制研究[J].山西冶金,2023,212(9):130-132.

[3]徐纳,秦国华,林锋,等.基于 7075 铝合金时效强化机理分析的工艺优化[J].中国有色金属学报,2024(8):2571-2582.

[4]刘森,伊成志,马朝帅,等.镀锌线退火炉热张辊结构研究[J].冶金设备,2024(1):34-37.

(责任编辑 郭晓勇)