渣油加氢高压换热器换热效率降低探究

摘要:JL石化公司Ⅰ渣油加氢装置在运行过程中,反应流出物/反应进料高压换热器换热效率逐渐降低,主要原因是随着运行时间延长换热器内部产生结垢现象,对装置的长周期平稳运行造成了一定影响。为了提高换热效率,Ⅰ渣油加氢装置技改新增了一台高压换热器,提高了反应进料的换热温度,利用了反应流出物的热量,优化了装置的运行工况。在原料性质、换热器设计、运行工况等方面探究高压换热器结垢原因并提出减缓结垢的应对措施。

关键词:渣油加氢;高压换热器;换热效率;长周期运行;结垢为了应对近年来石油重质化、劣质化的趋势,提升炼厂经济效益,JL石化公司于2012年投产运行Ⅰ渣油加氢装置。加氢反应流出物/反应进料高压换热器是该装置反应部分关键的热量回收设备,有加热反应进料、降低热高分入口温度的重要任务,对于反应部分平稳运行具有重要影响。但在装置开工运行过程中,该换热器的换热效率会逐渐降低,冷热端换热温差随之减小,反应加热炉入口温度下降,在运行末期制约了反应器入口的提温要求,造成产品质量不合格,催化剂的活性不能够完全利用,降低了经济效益。通过分析高压换热器(以下简称:高换)换热效率下降原因,提出改善建议,有利于装置的长周期平稳运行。

1高换E102运行概况

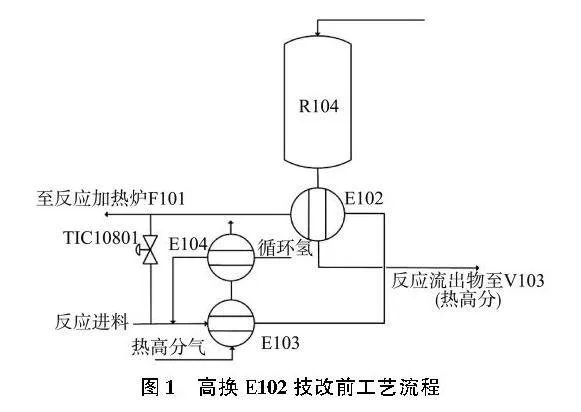

1.1高换E102工艺流程简介

Ⅰ渣油加氢装置目前已运行至第八周期。该装置设计加工负荷180万t/年,原料由减压渣油、直馏轻、重蜡油、少量催化二中柴油组成。经原料缓冲罐混合、过滤,然后与循环氢混合后进入反应加热炉加热升温,再进入反应器床层,在一定压力、氢油比、空速和床层温度等条件下,经过催化剂的作用进行加氢反应,脱除原料油中硫、氮、金属等杂质,降低残炭、沥青,为催化裂化装置提供优质原料,同时生产部分柴油,少量不稳定石脑油和酸性气。Ⅰ渣油加氢装置采用了单系列固定床加氢工艺,反应部分由反应加热炉、高换E102、E103、R101R104四个反应器以及高低分压系统等组成。反应进料采用炉前混氢方式,高换E102是利用反应流出物与混氢的反应进料换热以达到加热反应进料的目的,在技改之前的单台换热器壳程介质为反应流出物,管程介质为反应进料,见图1。

1.2高换E102运行工况

自Ⅰ渣油装置投产开始,在每个周期运行初期到末期,流经高换E102的反应流出物与反应进料的温差都逐渐降低,图2选取了Ⅰ渣油高换E102的换热温差趋势图,可以看出换热器的换热效率随着运行时间延长逐渐下降。

而且在检修期间,通过对高换抽芯观察,在管程和壳程中都存在结垢现象,正是这些结垢物降低了换热器的换热效率。

2高换E102换热器效率下降对装置的不利影响

(1) 在装置运行到末期,由于催化剂的活性降低,需要提高反应器的入口温度以达到足够的反应床层温度进行加氢脱除反应。这就需要提高反应加热炉的燃烧负荷,增加了瓦斯能耗,加热炉过高的温度会造成炉管壁超温等危害,反应加热炉无法满足反应器入口提温要求,造成产品质量不合格,导致加工量降低,无法将催化剂的活性完全利用。

(2) E102换热温差下降后,由于E102壳程出来的反应流出物温度较高,在热高分V103中部分较重烃类组分和气相无法较好地分离,导致气相夹带着这部分烃类进入高压空冷的温度也较高,极大地加大了高压空冷的冷却负荷。尤其在夏季高温天气下,高压空冷出口无法达到冷却≥65 ℃的工艺要求,这又会导致循环氢气相中带有烃类组分,这部分烃类进到循环氢脱硫塔中会污染胺液出现泡现象,造成脱硫系统波动,同时影响循环氢压缩机的安全运行,对装置平稳运行造成较大威胁。

(3) Ⅰ渣油加氢装置的原料中,硫含量相对较高,因而循环氢中硫化氢含量也较高。高压空冷管道等设备在较高温度下,会导致高温硫化氢腐蚀,对设备运行造成危害,增加了高压空冷管道泄漏的风险。

(4) 由于循环氢在较高温度下夹带的大分子烃类增加,这些烃类一方面增加了循环机的做功负荷,增加了汽轮机的蒸汽能耗;另一方面降低了循环氢中的氢纯度,为了保证循环氢有合格的氢纯度以及催化剂床层反应所需要的氢分压,就要在循环机入口前排放废氢,这就造成部分氢气的浪费,需要新氢机补充更多的氢气,从而增加了装置的氢耗。

3高换E102结垢原因分析

高压换热器内部的结垢由无机垢和有机垢组成。无机垢是因为原料油中的一些金属盐离子,在流经高换内部时会形成如FeS等金属化合物,沉积在换热器内部,还有部分催化剂粉尘等附着在换热器内部,随着运行时间延长逐渐累积形成结垢物;有机垢的形成受物理过程及化学反应综合影响,一些胶质以及沥青等会在高温下形成垢物,另外,在200 ℃左右的温度条件下,石油中的烯烃能够与无机盐离子发生反应产生难以加氢脱除反应的聚合物,形成一种类似重质胶油的物质,这些物质容易在换热器内形成结垢,在达到300 ℃以上时,烷烃、烯烃以及芳香烃类物质会发生自聚环化、脱氢缩合等反应形成结垢物。

3.1原料性质对E102结垢的影响

原料中有较多的金属离子等无机物,这些离子在流入设备中生成化合物后会随时间积累形成垢物附着在管道内部。Ⅰ渣油在原料增压泵入口注有渣油加氢专用阻垢剂,注入量为50 μg/g,阻垢剂可以分散水中难溶的无机盐,阻止或干扰难溶性无机盐在金属表面的沉淀、结垢,维持金属设备良好的传热效果[1],减缓了油料在换热器中的结垢速率。此外,该装置设置了由8组×9个过滤精度为25 μm的滤筒组成的过滤器,且按生产要求定时或定压差进行反冲洗程序,有效地将原料油中的固体大颗粒杂质过滤,使其不进入反应系统。原料缓冲罐V101、V102均采用瓦斯气体保护的方式来防止原料油氧化形成沉渣。由此可见,原料中固体杂质导致结垢的可能性较小。

3.2高换设计因素对E102结垢的影响

Ⅰ渣油高换均采用螺纹紧缩环式U型管双壳程换热器,换热器的选用是按符合工艺条件采购,高换的设备选型与结垢程度相关性不大。对于高换的工艺设计而言,在流程上是在未加热前炉前混氢,气相混合进料进入高换,本装置的氢油比为≤600,空速在0.2 m/h左右,在此条件下流速是会影响换热器结垢的因素之一。当流速越大时,油料在换热器内停留时间短,且越容易形成湍流,对管壁形成更高的剪切力,能够减缓换热器内部结垢的速率。而且较高的流速也容易剥蚀已存结垢。但是,较高的流速会使得换热器及设备内部振动加剧,不利于设备的安全运行。目前Ⅰ渣油的处理量按设计100%负荷运行,油料在高换内的流速是不小于设计流速,这在一定程度上有利于减缓高换内部的结垢速率。

3.3管壳程选择

反应流出物和反应进料在管壳程的选择上对结垢有一定影响。在Ⅰ渣油检修时发现,反应流出物侧(管程)的结垢现象较反应进料(壳程)严重,反应进料走壳程时相对会增加压力降,虽然结垢严重时难以清洗,但流体的湍流程度较走管程更高,而更高的湍流程度可以延缓结垢[2]。

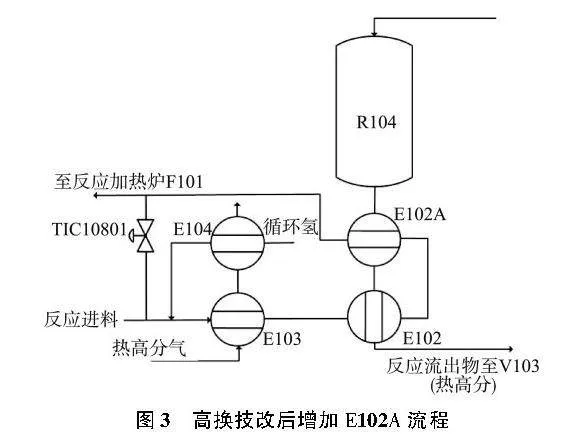

4新增E102A换热器的措施

在第七周期结束检修期间,Ⅰ渣油加氢对高换E102流程进行技改,增加了一台高换E102A,在工艺介质的选择上,反应流出物先进入E102A管程,再进入E102壳程,反应进料先进入E102管程,再进入E102A壳程后进入反应加热炉,见图3。

项目完成后,2023年11月23日第八周期开工运行,目前第八周期运行60天,与第七周期同时间段相比,新增E102A后反应流出物与反应进料换热温差明显增大,反应进料换热温差能达到80 ℃以上,有效地提高了反应进料进入加热炉入口温度,降低了加热炉负荷。对于整个周期的工况影响,要在本周期结束后相比前周期才能综合全面评价。

增加了E102A后,反应流出物与反应进料换热温差明显增大,虽然有效地提高了反应进料换热温度,但是在开工运行至前30天左右,由于R104床层出口温度较低,即使高换跨线全开,反应流出物进入V103的温度在330 ℃以下,造成了热高分发泡现象频繁,且在V103中部分轻质烃组分无法有效分离出来,这部分轻质烃组分进入热低压分离器闪蒸后导致冷低分顶部的低分气量达到11 000 m3/h(同时段前几周期约在5 000 m3/h)。而循环机入口的循环量偏低(在170 000 m3/h以下)且氢纯度达到90%以上,这更加说明大量的轻质烃组分通过低分气排出了装置。待装置运行至45天后,随着反应器床层温度逐步升高,反应流出物经高换换热后进入V103的温度上升至335 ℃以上,高低分系统气相量趋于正常水平。

5对于高换E102延缓结垢的建议措施

目前Ⅰ渣油对高换内结垢物的处理是在停工检修时先用碱液进行中和清洗,抽芯后再用高压水枪冲洗垢污。这种对高压换热器进行物理清洗和化学清洗的办法只能将上周期的垢物处理干净,治标而不治本。随着新周期的开工运行,内部依旧会有结垢积累。所以要最大限度地减缓高换内部的结垢现象,有以下几点建议:

(1) 要优化原料油性质,降低原料中的金属含量以及无机盐离子,严格控制原料性质在设计指标内,原料增压泵入口保持阻垢剂的持续注入。

(2) 要确保原料过滤器的正常运行,有效地将机械杂质过滤掉,防止其进入反应系统堆积。

(3) 在工艺条件满足的情况下可以适当提高循环量,提高反应进料的氢油比,提高油料在换热器的流速以达到减缓结垢的目的。

(4) 在工艺介质流程采用“反应进料走壳程、反应流出物走管程”的设计方案,可以减缓内部结垢的速率。

(5) 虽然增大高换换热面积或者新增一台高换无法根本上解决换热器结垢的问题,但可以大幅度提高换热温差,有效提高反应进料的温度,降低加热炉负荷,节省瓦斯能耗。可能在开工初期会造成高低分系统生产波动,然而长久来看,有利于装置运行末期的提温操作,为最大化利用催化剂的活性提供了保证。

6结语

高压换热器是在渣油加氢装置中反应流出物与反应进料换热回收热量的关键工艺设备之一,对于整个装置的平稳长周期运行有重要作用。生产人员对高换结垢换热效率下降问题要高度关注和重视。虽然以目前的手段无法避免高换内部结垢的现象,但是可以通过其他方式减缓结垢速率,尽可能地保证装置长周期运行。在炼厂中,生产管理及操作人员要在生产操作中积累经验,发现问题时与设计方及时探讨交流并进行优化处理。要进一步加深对装置设计意图以及对实际生产的认识,最大化提升装置完善度,提高装置的经济效益。

参考文献:

[1]高娜.渣油加氢装置高压换热器换结垢问题分析[J].炼油技术与工程,2022,52(5):32.

[2]郑树坚,陈超.渣油加氢装置高压换热器换热效率下降原因分析及对策[J].炼油技术与工程2022,52(10):53.

作者简介:张宏强,男,助理工程师,本科,从事渣油加氢生产工作。