排桩联合内支撑支护在大厚度杂填土基坑中的应用

摘要:杂填土具有土体软弱、压缩性大、承载力低等特性,由此易导致大厚度杂填土层基坑开挖存在较大施工风险。以实际工程案例为依托,详细介绍大厚度杂填土基坑开挖采用排桩联合内支撑支护的质量控制要点和施工关键工艺,可为类似条件下基坑支护方式的设计和施工提供参考。

关键词:排桩;内支撑;大厚度杂填土;基坑开挖

0 引言

基坑开挖作为地下空间建设的主要环节,因基坑体量庞大性、地质条件多样性和地下环境不确定性加大了基坑开挖的风险。基坑支护作为确保基坑稳定的主要手段,在新的建设环境下基坑支护迎来了更大的挑战。近年来,随着基坑开挖深度的不断加大,排桩联合内支撑支护方式在深基坑施工中得到了广泛应用[1-3]。国内一些学者也针对于此展开大量研究。郑素平[4]运用理正基坑算法,对排桩支护下的软土深基坑开挖过程中产生的桩身弯矩变化、桩身侧向变形及因开挖引起的基坑周围地表沉降规律进行了研究。刘明华[5]分析了稀疏冠梁排桩与锚杆联合技术支护方式在基坑支护中的效果。

本文以西安地铁8号线园中路停车场支护结构为工程依托,详细介绍了排桩联合内支撑施工工艺在大厚度杂填土基坑中的施工关键技术,可为类似工程环境下基坑支护实施方案提供参考。

1 工程概况

1.1 工程基本情况

西安某地下停车场位于西安市未央区,周边建筑物密集,基坑开挖最大宽度231m,开挖最大长度为950m,开挖深度为14~17.3m。基坑局部存在0~17.3m大厚度杂填土。

1.2 地质水文条件

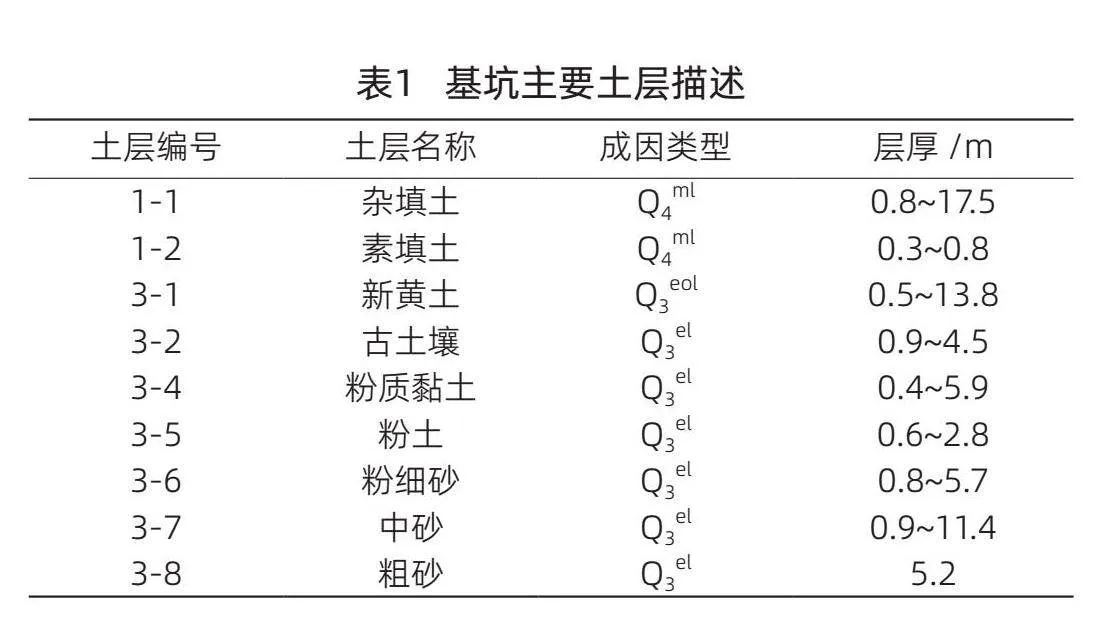

拟建环园中路停车场内自上而下的地层为人工填土、第四系上更新统风积黄土、残积古土壤、冲积粉质黏土和砂类土。环园中路停车场主要地层描述如表1所示。

拟建环园中路停车场场内地下水位埋深24.5~26.6m,属第四系松散层孔隙潜水,主要赋存于中砂和粉细砂中,场地地层28~49m范围内分布稳定的粉质黏土层,为相对隔水层,其上的含水层厚度10~30m。

1.3 施工重难点

基坑施工范围内存在1-1层杂填土,主要成份为碎砖、混凝土块,夹杂少量生活垃圾及少量黏性土,土层分布深度位于0~17.3m之间,对下沉基坑围护结构的稳定性影响大,施工风险极高。基于此,施工时需对围护结构施工工艺进行合理组织,以减小杂填土层开挖时施工风险。工程周边地面车流、人流较为密集,沿线建(构)筑物较多,基坑北侧2层砖混厂房及正在施工的立交桥距离基坑边较近,施工时应确保临近建构筑物稳定。

1.4 基坑支护方案

为保障基坑和周边构建筑物的稳定性,大厚度杂填土层内基坑支护结构采用排桩联合内支撑形式。排桩设计为Φ1200@1500灌注桩,有效桩长21m,嵌固深度为6.5m;内支撑设计为一道混凝土支撑+两道钢支撑+一道换撑结构形式。钢筋混凝土支撑截面为600×800mm,第二、三道支撑及换撑采用Φ609mm、16mm厚的钢支撑,水平间距3.0m,钢围檩采用双拼Ⅰ45b的工字钢;竖向间距为第一道支撑至第二道6.0m,第二道至第三道5.5m,第三道至基底4.5m。

2 钻孔灌注桩施工工艺

根据水文勘查结果可知地下水位埋深较大,地下水位位于结构底板埋深以下约10m,钻孔灌注桩采用干作业成孔。

2.1 施工准备

为方便施工,进行灌注桩施工前,清理灌注桩设计范围内的杂物和障碍物,确保钻机工作连续平稳运行。

2.2 测量放线

依据测量控制桩点及设计图纸定出桩孔平面位置,钻孔时桩位中心用“十字交叉法”引至四周并用短钢筋作好标记。桩心定位如图1所示。

2.3 钻机就位

通过履带底盘调整钻机,使钻机中心和桩孔中心在同一垂线上,支点牢靠,保持机身稳定可靠。安设钻机时确保地面平整,以保证钻机的平稳。施工前,钻机应先试运转检查,以防止成孔时发生故障。

2.4 钻孔施工

钻机就位后,设置缆风绳确保施工时钻机平稳。为准确控制成孔深度,在桩架上设置控制标尺,方便施工中观测记录。为减小对周围钻孔的影响,成桩时采用“跳打法”施工,如图2所示。

初始下钻时,打桩速度保持在1m/min,待打桩稳定后可加快打桩速度。在打桩过程中,注意观察出土土质条件,根据土质调整钻进速度,确保钻孔稳定施工。

2.5 清孔

采用干成孔导管浇筑法,安装钢筋笼后,使用测绳再次测量桩底沉渣。如沉渣厚度超出规范允许值,需将钢筋笼吊出,使用清孔器进行清孔,同时再次检测桩孔成形质量是否满足设计及规范要求。为避免机械施工振动引发桩周土坍塌影响清孔质量,清孔时现场所有施工机械必须停止作业。清孔后,孔底的沉渣厚度不得大于5cm。

2.6 钢筋笼吊装

钢筋笼吊装采用汽车起重机一次性进行吊放。为增加吊装稳定性,起吊方式采用扁担起吊法,吊点对称布置,吊点设置在钢筋笼加劲箍处。起吊钢筋笼时,吊钩处用滑轮和钢丝绳连接钢扁担,勾挂钢筋笼。起吊用双吊点,第一吊点设在骨架的上部,使用主钩起吊。第二吊点设在骨架的中点到三分点之间。起吊时,先起吊第一吊点,将骨架稍提起,再与第二吊点同时起吊。待骨架离开地面后,第二吊点停止起吊并松钢丝绳,直到骨架与地面垂直后第一吊点停止起吊,解除第二吊点钢丝绳。

2.7 混凝土灌注

钢筋笼吊装完毕后立即进行验收。为防止塌孔,检验合格后应立即浇注混凝土。混凝土浇筑前必须进行现场试验检测,坍落度满足设计及规范要求后,连续一次进行混凝土灌注。

2.8 挂网

因本工程基坑空间尺寸较大,为进一步确保基坑土体稳定,支护排桩桩间土要及时挂网喷射混凝土。本工程围护桩间钢筋网片设置为Φ6.5@150×150,同时设置Φ14水平加强筋,竖向间距1m,水平加强筋与固定钢筋点焊连接,并与钢筋网牢固连接,最后喷射100mm厚C20混凝土。

3 冠梁及混凝土支撑的施工工艺

3.1 测量放样

根据设计图纸提供的坐标计算每道钢筋混凝土支撑中线与冠梁交点处坐标。待基坑内土体开挖至混凝土支撑底部后,将中心线引入坑内,以控制底模及模板施工,确保钢筋混凝土支撑中心线的正确无误。

在钢筋混凝土支撑混凝土浇注前,将其顶面标高放样于模板面上,以控制钢筋混凝土支撑顶面标高。钢筋混凝土支撑模板拆除后,检查钢筋混凝土支撑的中心线和平整度、垂直度是否符合设计及规范要求。

3.2 围护桩桩顶混凝土凿除

开挖基坑内土方至第一道钢筋混凝土支撑底标高,然后使用风镐凿除地下桩顶浮浆,凿除至冠梁底标高,将表面凿毛用水清洗干净。浮浆凿除前,标注出预埋测斜管位置。凿除时注意保护预埋测斜管,不要将其碰断。如测斜管发生断裂,应及时用布或编织袋将其封堵、覆盖,严禁让泥土落入管中。

3.3 模板支立

冠梁钢筋混凝土支撑侧模采用1500mm×1200mm×15mm

和900mm×900mm×15mm两种规格覆木胶合板,主楞和次楞采用80mm×80mm方木,混凝土支撑采用对拉杆形式支护,竖向支护不少于两道。为方便脱模,模板支立前需清理干净并涂刷隔离剂,以保证脱膜后浇筑混凝土的完整性。

3.4 混凝土浇筑

根据设计要求,钢筋混凝土支撑、挡墙和冠梁均采用C30混凝土。混凝土浇筑前清理模板内杂物。采用插入式振捣器进行混凝土振捣,为确保振捣密实,振捣间距设置为50cm,至混凝土表面泛浆、无大量汽泡产生为止。混凝土浇捣应分点振捣,宜先振捣料口处混凝土,形成自然流淌坡度后再进行全面振捣。严格控制振捣时间、移动间距、插入深度,确保浇筑质量。为确保内支撑支设的完整性,冠梁与钢筋混凝土支撑节点同时施工,分段分批浇筑。

3.5 拆模、养护

浇注完毕12h内对后浇带进行养护,并保持15d以上。混凝土浇筑收浆和抹压后,采用塑料布覆盖,防止表面水分蒸发,混凝土硬化至可上人时,持续浇水养护。混凝土强度达到1.2N/mm2前,不得在其上踩踏或安装模板及支架。

4 钢支撑施工工艺

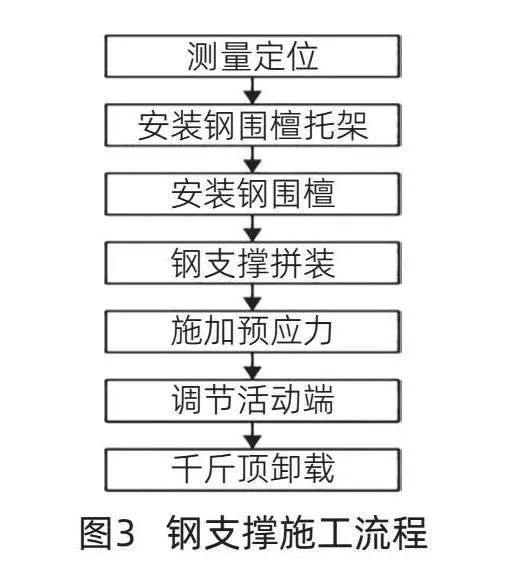

钢支撑安装流程如下:测量定位→安装钢围檩托架→安装钢围檩→钢支撑拼装→施加预应力→调节活动端→千斤顶卸载,如图3所示。

4.1 准备工作

在整个施工场地内建立施工控制网,设置固定的控制点,定期进行校正。为防止挖深过大缺少支护引发施工事故,基坑底部标高开挖至钢支撑设计位置以下0.5m时,停止基坑开挖,准备进行钢支撑安装。

基坑满足支撑条件后,在预埋铁上烧焊三角托架,并测定出该道支撑两端的接触点,以保证支撑与墙面垂直且位置适当。测量出两个相应接触点间的支撑长度,以校核地面上已拼装好的支撑是否适当。

4.2 施工要点

支撑由50t履带起重机分段起吊安装,采用二点吊的方式将钢支撑吊装到位。将一端活络头拉出顶住底板支座的预埋铁件(端头设置一块三角铁板稳定),再将2台100t液压千顶放入活络头顶压位置。

为方便施工并保证千斤顶顶伸力一致,千斤顶采用专用托架固定成一整体,将其骑放在活络头上即可施加预应力。预应力施工加到位后将垫块楔紧并焊接牢固,然后松开千斤顶,解开起吊钢丝绳,即完成该支撑安装。

按设计长度并根据钢管支撑的结构件模数进行钢支撑拼接。基于该区域支撑的施工场地与周边情况,支撑拼装采用2.4m活络头+若干2m或3m的短接中间管。

5 施工质量控制要点

为减小对周围钻孔的影响,成桩时采用“跳打法”施工。初始下钻时,保持在1m/min,待打桩稳定后加快打桩速度。同时在打桩过程中注意观察出土土质条件,根据土质调整钻进速度,确保钻孔稳定施工。

采用扁担起吊法进行钢筋笼吊装,吊点对称布置在钢筋笼加劲箍处。起吊钢筋笼时,吊钩处用滑轮和钢丝绳连接钢扁担,勾挂钢筋笼。待骨架离开地面后,第二吊点停止起吊并松钢丝绳,直到骨架与地面垂直后第一吊点停止起吊,解除第二吊点钢丝绳。

6 结束语

杂填土具有土体软弱、压缩性大、承载力低等特性,由此易导致大厚度杂填土层基坑开挖存在较大施工风险。本文以实际工程案例为依托,分析了大厚度杂填土层基坑开挖施工重难点,并对排桩联合内支撑进行大厚度杂填土层基坑支护施工工艺和质量把控要点进行了详细阐述,可为类似地质条件下工程实践提供参考。

参考文献

[1] 温岳斌.复杂条件下深基坑工程综合支护施工技术[J].建筑施工,2017,39(8):1154-1156+1162.

[2] 葛雷,杨帆.深基坑工程中运用钻孔灌注桩结合混凝土内支撑技术分析[J].建筑技术开发,2020,47(11):3-5.

[3] 胡华,林树枝,杨丽娟. 厦门深基坑支护技术及复杂环境条件下深大基坑综合支护工程实例分析[A]. 中国岩石力学与工程学会.岩石力学与工程的创新和实践:第十一次全国岩石力学与工程学术大会论文集[C].中国岩石力学与工程学会:中国岩石力学与工程学会,2010:5.

[4] 郑素苹.排桩内支撑支护体系在软土深基坑中的应用与研究[J].三明学院学报,2017,34(2):83-88.

[5] 刘明华.稀疏排桩与锚杆联合技术在深基坑支护中的应用[J].土工基础,2021,35(3):276-280.