预裂爆破技术在露天金矿的应用研究

摘要:露天金矿边坡结构稳定性控制直接关系到露天矿场的安全开采,相应临近边坡爆破作业效果会影响边坡整体结构稳定性。结合露天金矿实际案例施工特征和地质环境,总结矿山爆破实施经验,通过调节施工设计边坡角度降低岩体破坏,合理应用预裂爆破技术,优化各项爆破参数,建立适宜特定实施环境的爆破工艺方案,以保证露天金矿岩体边坡的整体稳定和结构完整。

关键词:预裂爆破;露天金矿;装药工艺;爆破参数

0 引言

对于露天金矿开采施工项目来讲,因矿山地质条件及边坡力学性能存在差异,易导致出现结构失稳、滑坡、崩塌等安全事故[1]。在靠近固定边坡区域应用预裂爆破技术,利用相邻炮孔中炸药爆破产生的瞬时应力及高压气体气楔作用,通过配合控制炸药爆炸能量排放及爆破影响范围,预先在顺延岩石炮孔轴线方向制备一条裂缝,可有效降低爆破对边坡的扰动冲击效果,使开挖过程中形成完整、稳定的保护性预裂作业面,保证边坡岩体的整体结构坚固、稳定性[2]。

1 工程概述

塔吉克斯坦某金矿为露天台阶结构深孔爆破开采模式,边坡设计区域高23m,台阶坡度为60°,边坡角为50°。矿区整体地质环境复杂,岩石构成材料较多,节理裂缝多为石英砂岩、石英二长斑岩、中酸性花斑岩、流纹状角砾熔岩等。受坡度同向节理、垂直边坡方向节理的联合作用,台阶边坡岩层持续形成风化,存在边坡失稳、浮石、伞檐、滑坡等情况,尤其多见于边坡并段位置,对开采施工构成安全隐患。为确保开采岩体作业面结构的完整性、稳定性,合理调控高边坡爆破振动影响,降低边坡岩层爆破范围,项目选择应用预裂爆破技术辅助实施金矿开采施工。

2 预裂爆破技术应用原理

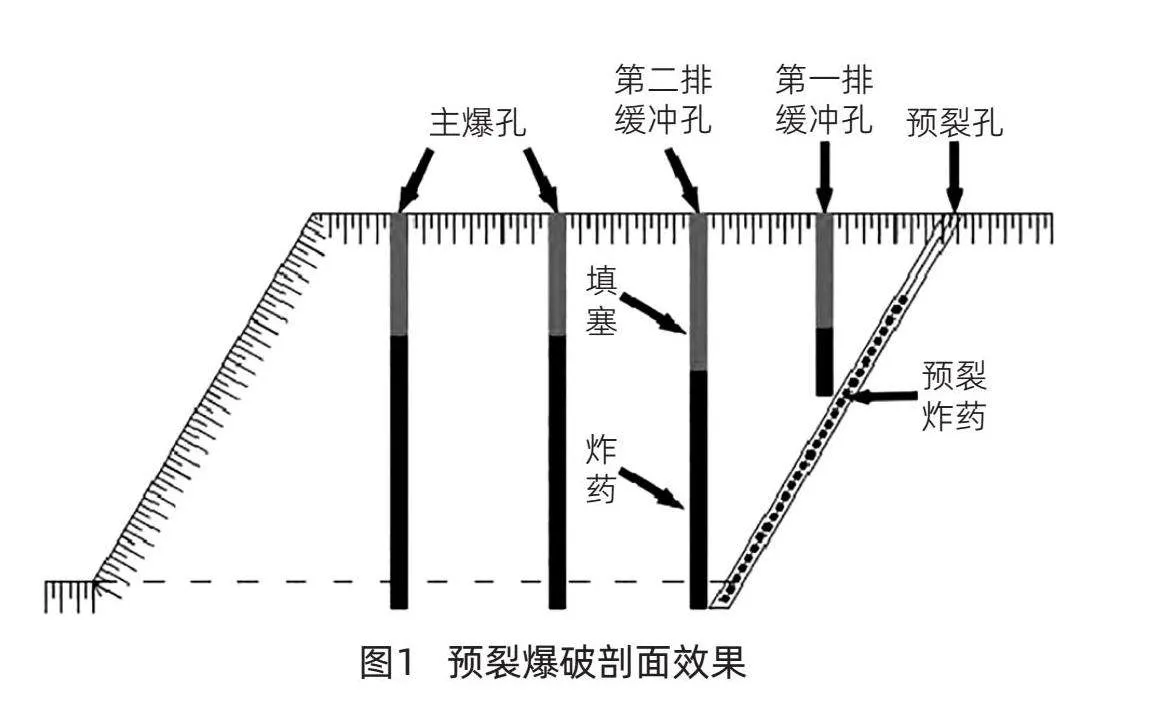

预裂爆破技术即在较大规模矿产开挖施工时,顺开挖方向边线密集布设炮孔,并通过不耦合方式填装低爆破威力炸药。在主爆区爆破作业前预先起爆,主爆区同保留区之间形成一道具有特定宽度的贯穿裂缝,以对主爆区爆破振动波形成反射缓冲,合理控制主爆破对最终边坡岩体的破坏,以得到平滑、稳定的轮廓坡面,从而为后续挖矿提供便利条件[3]。

预裂爆破技术顺利应用的必要条件,是保证孔壁与药包之间留有环状空气间隔区,以减弱作用在孔壁的爆破压力,使爆破时沿设计方向劈裂成缝,边坡岩体相邻炮孔轴线完全贯通并形成预裂面[4]。当实施主体爆破时,应力波传导至保留区与主爆区的预裂面,部分被反射阻隔缓冲,有效减弱传导至边坡岩体的应力波强度,使孔壁压力趋近岩石的抗压极限强度。这样即可避免炮孔压力压碎孔壁产生炮孔间岩石裂缝,实现降压减振、保护岩体完整稳定的功效。预裂爆破剖面效果图如图1所示。

3 预裂爆破技术实施要点

3.1 预裂爆破施工技术要求

预裂缝应实现贯通,并应在地表形成特定宽度的开裂效果。针对项目中硬度岩c1e67c8752c5d74d28e909095d66057f石,应控制预裂缝宽不低于1cm,高硬度岩石预裂缝宽应达到0.5cm。鉴于松软岩石通过1cm宽预裂缝减振效果不明显,应通过大量现场试验得出最佳预裂缝宽度。

预裂面不平整度即通过预裂孔爆破形成预裂面的凸凹程度。为验证钻孔施工及爆破参数质量标准的重要指标,控制预裂面挖掘施工的不平整度低于15cm,并以此标准核验、调整施工数据[5]。确保预裂爆破预裂面的炮孔痕迹留存率高于80%,并控制近炮孔区域岩石产生程度较深的爆破裂缝。

3.2 预裂爆破施工技术参数

炮孔孔径通常应设置为50~200mm区间范围,对深孔应选择采用较大孔径。炮孔间距应设置为孔径大小的8~12倍,间距大小应随着岩石坚硬程度的提高而减小。不耦合系数是指炮孔内径同药卷直径的比值,本项目应取2~4,具体可根据岩石坚硬程度确定。将线装药密度控制在250g/m至400g/m之间。

应将药卷均匀散绑于传爆线位置。药卷分散间距应小于50cm,且应小于药卷的裂爆距离。鉴于岩石孔底存在较大的夹制作用,应增加底部药包装药密度,一般为线装药密度的2~5倍。不宜在距孔口1m深位置进行装药。合理控制塞填段深度,避免塞填过小形成漏斗状态,塞填过大形成裂缝状态。

4 预裂爆破技术在露天金矿项目的应用

4.1 钻爆参数及装药工艺设计

4.1.1 钻爆机械及材料选取

根据本露天金矿项目实际需求,选取CM351型液压履带潜孔钻机实施钻进。施工设计钻孔孔径为115mm,对应爆破孔径应按120mm设置。本项目主要采用对应量级的80及32型乳化炸药,选择非电毫秒导爆管起爆器实施起爆。

4.1.2 装药结构及钻孔排距设计

根据不同爆破方式选择不同装药结构,主爆孔、缓冲孔主要采用连续式装药结构,预裂孔采用非耦合间隔装药结构,并将非耦合系数设定为1.82。预裂爆破采用非耦合间隔装药方式,即将药卷同竹片一起绑扎,通过导爆管实施起爆。

在预裂孔底2m位置定量增加装药量,顶端堵塞位置1m处定量减少装药量,中间段按正常药量装药。按超前段100ms起爆模式完成起爆。主爆区装药按集中装药和分段间隔装药结构方式完成。装药结构示意如图2所示。

参考施工部位和岩石地质状况,将预裂孔洞间距设定为1m,确定中抵抗线厚度在2.5~3m区间范围。控制爆破孔间距不宜太大,通常按略大于预裂孔抵抗线厚度1.3~1.5倍为宜,将本项目爆破孔间距设为3.5~4.5m。

4.1.3 起爆顺序

本项目预裂爆破按如下顺序起爆:首先起爆边坡与裂孔,随后按从外向内的次序依次完成各段爆破孔的起爆,最后完成对缓冲孔的起爆。爆破孔1~10段通过非电毫秒导爆管延时起爆方式完成,控制爆破孔同预裂孔时延微差大于100ms。

4.2 爆破孔布设及钻孔施工

爆区完整台阶搭建完毕后,应用CM351型钻机实施作业面钻孔。实施钻孔前,应先将爆区浮渣清除,对爆破场地整平处理,以便后续钻机操作时的钻孔定位,避免钻孔过程中炮孔堵塞及卡钻情况发生。

利用120mm直径规格潜孔钻机实施斜孔、垂直孔的钻设。钻孔起始于最前排孔,并逐渐后移。钻孔布设模式为花形垂直孔。将预裂孔间距设定为1m,斜孔倾斜角度设为65°。将主爆孔同预裂孔间设置为65°缓冲孔,预裂孔排距按3m长度设置。

4.3 炮孔装药和起爆

4.3.1 炮孔填塞段

在预裂孔1m深位置通过编制袋塞堵,上端位置填充松渣。填充填塞段可增加爆破生成气体的作用时长,有助于炮孔形成预裂面。

4.3.2 炮孔底部加强段

此区段长度基本等同于炮孔填塞段,基于底部存在硬质岩石作用,所以应增加线装药密度。孔底区段岩石量较大,通常高于线装药密度的20倍。

4.3.3 预裂孔

预裂孔通过顺延孔轴方向非耦合间隔装药结构装药,以空气作为中间间隔介质,并利用串联采药卷实施起爆。为确保孔壁的完整性良好,将药卷置于孔中心位置,并通过药差定位方式将药卷与竹片绑扎。底端1~2m区域内增加装药量,顶端区域则需适当减少装药量。

4.3.4 缓冲孔

此区段实施间隔装药,用干燥沙土用作隔离介质,装药可参照预裂孔的结构完成。

4.4 主爆区起爆网路和起爆方式

主爆区各炮孔装配双枚非电毫秒导爆管,按80mm直径乳化炸药实施装药。通过非电导爆管及岩石bdc70e8084026742ff5c1bf6ff32c075da22823e25d0b489c1f0fdc49d58df50作起爆药包,簇连安装非电导爆雷管,连接起爆器实施起爆操作。

通过非电微差方法实施塑料导爆管网路起爆,各爆破炮孔中装配2支至少双段的非电毫秒雷管。采用孔外侧实施逐孔法起爆方式,即各孔之间通过装配2支至少双段的非电毫秒雷管,建立复式网路结构。将微差设计时延为100ms,最大单响起爆药量设定为60kg。主爆区起爆网路示意如图3所示。

5 预裂爆破施工质量控制

5.1 预裂孔成孔率控制

控制爆破应力波对边坡岩体的冲击,降低岩体表面壁爆生裂隙,保证边坡稳定和平整性。边坡测量放线过程中,应精调预裂孔角度和方位,保证预裂实施场地平整[6]。通过毫秒微盖爆破法爆破时,预裂孔应在首排主爆孔延迟100ms后实施起爆。通过调节钻孔精度提升预裂爆破钻孔施工质量。

5.2 爆破区范围控制

爆破孔排数应为3~5排,末排孔排距应适当减少,各个爆破区装药量应限定在2t以下。实施爆破时,应减少前排抵抗线距离,通常为炮孔直径的30倍。爆破主爆区及临近边坡位置,应及时清渣,特别是坡地岩根位置。

5.3 装药控制

捆绑装药过程中,需将小直径药卷导爆索绑至竹片实施装药,通过调节药卷间距离和数量实现项目要求线装药密度。预裂孔装药时,为有效降低爆破振动和应力波反射作用,根据本项目岩层情况,在距离地表约1m距离内禁止装药。如岩石硬度小,可适当改变装药长度,以避免形成破坏或产生漏斗现象。受岩石夹制作用影响,炮孔底部应增加装药量,炸药密度应约为上端密度的3倍。

为提升近预裂面爆破孔及辅助孔成孔率,预裂爆破施工时,尤其针对本项目地质状况复杂的情形,应严格控制爆破孔堵塞段长度和预裂装药量。

5.4 爆破控制

实施本项目爆破区与预裂区连线过程中,预裂药包采用间隔装药结构,通过导爆索引爆。开挖区爆破孔同预裂孔在单次放炮内起爆,为达到预裂目的,预裂孔应先起爆。将预裂导爆索爆速控制在6000~7000m/s区间范围,主爆区传爆管爆速为预裂爆速的1/3。

合理选择预裂区同爆破区连接雷管,避免预裂提前起爆引起飞石,导致主爆区爆破前的传爆管受损[7]。确保预裂连接起爆雷管应先于相邻主爆孔100s时长。

5.5 预裂孔角度控制

项目实施过程中,应严格控制预裂孔角度变化,保证钻机花架上卡瓦内径同冲击器外径统一。钻机冲击器外径应小于钻杆外径。预裂孔角度为非直角时,受钻机杆轴向开孔压力作用影响,钻设时水平阻力降低,钻杆形成水平移动趋势而形成卡瓦约束,进而导致卡瓦角度变化。基于此,在设定钻机预裂角度过程中,应适当调陡约1°角度。

6 结束语

在露天金矿中应用预裂爆破技术,可提高挖掘机刷坡施工效率,有助于在边坡形成预裂面,降低岩体受损率,增强边坡稳定性,保证金矿采场生产作业安全。良好的预裂爆破效果可减少边坡大块、岩伞和喷锚处理的额外费用,提升经济性的同时,整体壁面外观更加规则整齐。

本文结合塔吉克斯坦某金矿地质及工况环境,通过优化预裂爆破工艺参数,建立合理有效的预留爆破施工方案,实现施工过程的科学控制,预裂爆破带削减振动程度达到90%,实现对主爆区应力波的反射吸收,达到了预期预裂效果及边坡安全稳定。

参考文献

[1] 祁晓鑫.刚果(金)露天铜钴矿预裂爆破技术的应用[J].世界有色金属,2022(1):43-45.

[2] 崔年生.不耦合装药系数对预裂爆破效果影响的数值模拟研究[J].矿业研究与开发,2018,38(04):10-13.DOI:10.13827/j.cnki.kyyk.2018.04.003..

[3] 陈义.迎采掘巷深孔预裂爆破切顶卸压技术研究与应用[J]. 能源与节能,2023(1): 175-177+218.

[4] 朱必勇,焦文宇,寇向宇,等.基于数值模拟的预裂爆破参数优化研究[J].有色金属(矿山部分),2019,71(4):32-36.

[5] 靖文青.深孔预裂爆破切顶卸压护巷机理与实践[J].煤炭技术, 2023,42(6):75-79.

[6] 张兵兵,陈晶晶,张岗涛,等.最终边坡预裂爆破技术参数及应用效果分析[J].工程爆破,2018,24(6):43-47.

[7] 冯松,李广帅.预裂爆破技术参数设计及其减震效果研究[J].煤炭工程,2018,50(10):150-153.