仿生学设计方法在挖掘机斗齿设计中的应用

摘要:为解决挖掘机铲斗齿轮的受力和变形问题,提高挖掘机的施工效率和使用性能,以生物蝼蛄爪齿为参照对象,对R108-9型挖掘机铲斗齿进行仿生力学特性计算分析,研究其力学特性和变形规律。研究结果表明,随着液压缸施加动臂和斗杆压力的增加,斗齿的最大等效压力呈现“S”形的非线性增加;相比于原设计,采用仿生设计可以有效降低挖掘机铲斗斗齿的应力,特别是在施加压力大于8MPa条件下,其应力分布得到有效改善,大大提高了设备的掘进性能;随着液压缸施加动臂和斗杆压力增加,仿生设计前斗齿的最大等效应变呈现线性增加的趋势,而仿生设计后斗齿的最大等效应变呈非线性增加并趋于收敛的趋势;采用仿生设计可以有效提高挖掘机铲斗斗齿的刚度,提高设备的抗变形能力。

关键词:机械设计;挖掘机斗齿;仿生学设计;仿真分析

0 引言

仿生学作为一门新兴的学科,其研究对象包含了整个生物界,结合了机械学、生物学、材料学和电子信息学等多门学科体系,有机地联系了深刻的物理学原理与有机生命世界,其目标是模仿或复制生物适应现实世界和承受环境改变的身体结构和功能,运用工程学的原理应用于指导工程实际,达到改善现有技术工程设备,创造新的工艺方法和结构装置等目的。

近年来,工程机械设计借助仿生学原理取得了长足的发展,在机械功能结构、机械运动机构、机械材料和机械控制方面都形成了系统的研究,取得了许多创新成果,衍生出了诸多基于结构仿生学的产品。如结合仿生学原理和激光增材制造方法,将航空航天领域机械零部件优化,以提高机翼的刚度和强度。仿照鸟类骨骼轻质和高强度的特性,在机械设备中设计了轻质复合结构材料,应用于机械结构力学臂和起重臂。

基于仿生学在机械设计领域的广泛应用和巨大潜力,机械设计中的仿生学原理和生物力学原理研究日益受到关注。基于此,本文结合工程机械的设计,以生物蝼蛄爪齿为参照对象,对R108-9型挖掘机铲斗齿进行仿生力学特性计算分析,研究其力学特性和变形规律,研究成果可应用于既有挖掘机力臂斗杆的性能优化和设备改造。

1 机械结构仿生学理论分析

仿生学理论涉及多个学科的交叉融合,包含了生物学、物理学、机械工程学和材料科学等多个学科的基础理论,具有深厚的科学性和实用性,应用于机械工程领域中时,涉及的仿生学理论主要有生物学理论、相似性理论、系统和最优化理论。

1.1 生物学理论

在生物学理论中,机械结构设计在生物学试验基础上,借助生物组织结构自适应性原则、生物最低能耗假设、生物的进化理论提取生物物理力学特征,以适应更为复杂的机械工作环境。相比于机械结构的金属材料,生物结构自身材料的强度无论是从宏观尺度或者微观尺度来说,都相对较低,却能长期承受较大的荷载,拥有较强的韧性和自我修复功能。同时,生物结构的材料、运动形式、身体结构、能量交换方式符合最能能耗原则,在历史演化中表现出趋异性和趋同性,以高度适应环境。

1.2 相似性理论

在相似性理论中,机械结构设计可以充分考虑机械系统、构件与生物个体之间的个性与共性、特殊与一般的相互关系,以相同的物理本质,在遵循相似定理的前提下,深入研究和理解生物个体的结构特点和力学特性,挖掘其背后的无礼本质和规律,对生物结构的力学特征进行模仿,提高结构的高效性、适应性、鲁棒性,达到优化和创新机械结构设计的目的。

1.3 系统和最优化理论

在系统和最优化理论中,生物体被认为是一个长期适应环境的复杂系统。这个系统通过不断地演化与优化,逐步发展出与周围环境相适应的结构和功能,其结构、生理和行为特征都反应了生物体在特定环境下的最优解,以便能够高效地从环境中获得资源。通过最优化理论,将生物体的优化和适应能力引入机械结构设计中,可以设计出更加智能、灵活和可靠的机械系统,不仅可以提高设计的科学性和实用性,还可以推动机械工程领域的创新和发展。

在机械结构工程设计中,为了改进现有设备的力学性能或者发现现有材料设计中存在不足,可借助丰富的生物力学原理,以生物自然结构为参照对象,分析生物体不同尺度的结构特点,对其通过系统性和整体性的设计,平衡机械的使用性能、材料属性和结构尺寸之间的冲突关系,提升机械的施工效率、稳定性和可靠性。

2 机械结构生物力学特性分析

在工程机械的结构设计中,结构的强度、刚度和稳定性至关重要。机械设备在恶劣的工作环境下,受到各种荷载的作用,若外力过大时则可能发生失效和断裂。承受的和力矩也会导致结构刚度失效,发生变形。而机械运行时受到的各种不稳定因素干扰,则容易使其失去平衡,发生倾倒或滑动等事故。

目前,可以借助试验方法和数值模拟的方法,研究生物体的结构、形态和材料属性,提取其设计原理。以生物体的骨骼、肌肉和软组织为例,骨骼具有轻质且高强度的特点,肌肉则展现出良好的弹性和韧性,而软组织则则为结构机械运动提供了良好的缓冲和润滑作用。因此,在机械结构力学设计中,可以模拟分析生物结构的受力特点、变形规律,以取得良好的抗疲劳、抗磨损和抗冲击能力。

3 仿生学设计方法在挖掘机斗齿中应用

3.1 挖掘机结构特点分析

挖掘机作为工程中应用最为广泛的机械设备,具有结构复杂、工况复杂的特点,在露天采矿、隧道挖掘和山体土石方开挖中发挥了重要的作用。挖掘机的结构复杂性主要体现在各个部件都经过精密计算和设计,如工作装置、行走机构、回转平台以及动力系统等。挖掘机工作装置是主要的承载件,也是进行直接挖掘作业的主体部分,是快速高效完成土石方开挖、装载、运输等任务的主体,其系统组成包括动臂、斗杆、铲斗和各液压缸。

3.2 基于东方蝼蛄爪趾设计斗齿仿生模型

铲斗的挖掘齿直接接触岩土体,是破碎岩体、铲运岩土的直接工具,为此本文借助仿生学设计方法,以生物蝼蛄爪齿为参照对象,对R108-9型挖掘机为原型建立分析模型,对斗杆的力学特性进行仿真分析,以提高挖掘机的施工效能。

东方蝼蛄是具有卓越挖掘能力的昆虫,通过扫描电镜图对东方蝼蛄前足部爪趾的观察可发现,蝼蛄在长期的生物进化中,能够良好适应土壤中生活的重要条件就是具有高效挖掘洞穴的足趾。其前足特别粗大,爪趾是最关键的触土部位。这种生物挖掘能力强悍,通过各部位的耦合协同作用,可在8h内挖掘2000~3000mm的距离。

其爪趾形状似铲,正面和侧面均呈现30°的楔角,有效减小了挖掘土壤过程中的摩擦力,避免了爪趾的应力集中,并提高了爪趾的切削性能和机械强度。本文基于仿生学设计方法,获得东方蝼蛄爪趾内侧和外侧的轮廓曲线,并进行曲线拟合,代替斗齿的上下轮廓线,设计了挖掘机斗齿仿生模型如图1所示。

3.3 挖掘机工作装置有限元计算模型分析

有限元仿真分析采用ANSYS WorkBENCH软件,建立的挖掘机工作装置有限元计算模型如图2所示。铲斗的材质为Q235高锰耐磨钢(16Mn),其屈服强度为200MPa,弹性模量为200MPa,密度为7850kg/m3,泊松比为0.28。动臂和斗杆的材料为Q345钢,其屈服强度为345MPa,弹性模量为206MPa,密度为7850kg/m3,泊松比为0.30。挖斗刃板和斗齿的材料为ZG25CrMnMo钢,其屈服强度为1100MPa,弹性模量为203MPa,密度为7850kg/m3,泊松比为0.30。

考虑到计算精度和计算效率,采用实体网格单元对挖斗、动臂和斗杆进行网格划分,得到动臂的单元数为264384个,节点数为312021个,单元尺寸为5~15mm。斗杆的单元数为20392lImO8q2HUlfgJLZDWiKe87MquXJGbAQNPES5srvYVP8=8个,节点数为276428个,单元尺寸为5~15mm;挖斗的单元数为250578个,节点数为390563个,单元尺寸为5~20mm。

4 挖掘机斗齿力学特性仿真结果分析

4.1 挖掘机斗齿最大等效压力分析

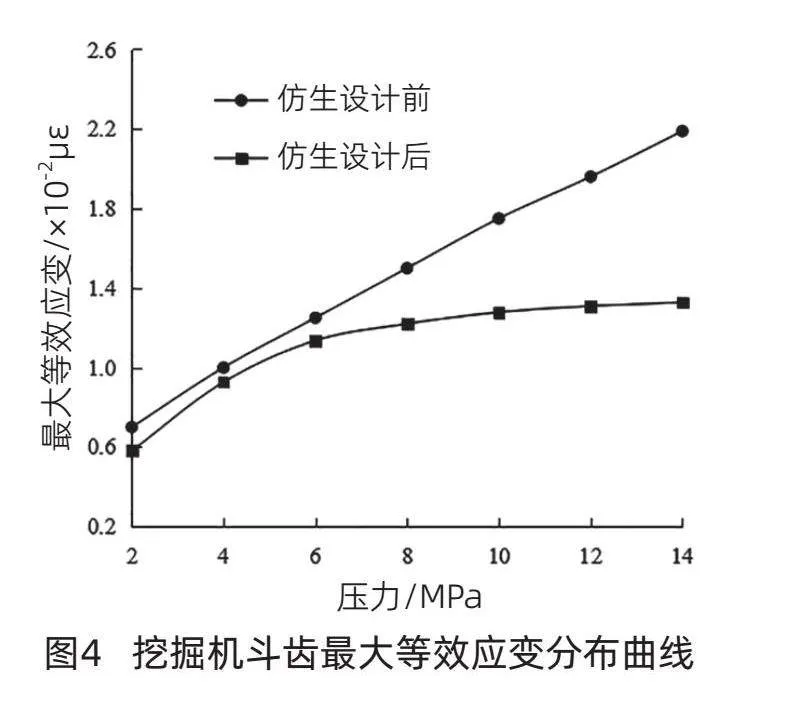

图3为挖掘机铲斗斗齿在动臂和斗杆驱动下最大等效压力计算结果。从图3中可以看出,随着液压缸施加动臂和斗杆压力的增加,斗齿的最大等效压力呈现“S”形的非线性增加。

在相同的施加压力条件下,采用仿生设计前斗齿最大等效压力大于仿生设计后斗齿最大等效压力,且这种差距在压力小于8MPa时较小,而在施加压力大于等于8MPa时,差距越来越大。

由此表明,采用仿生设计可以有效降低挖掘机铲斗斗齿的应力,特别是在施加压力大于8MPa条件下,其应力分布得到有效改善,大大提高了设备的掘进性能。

4.2 挖掘机斗齿最大等效应变分析

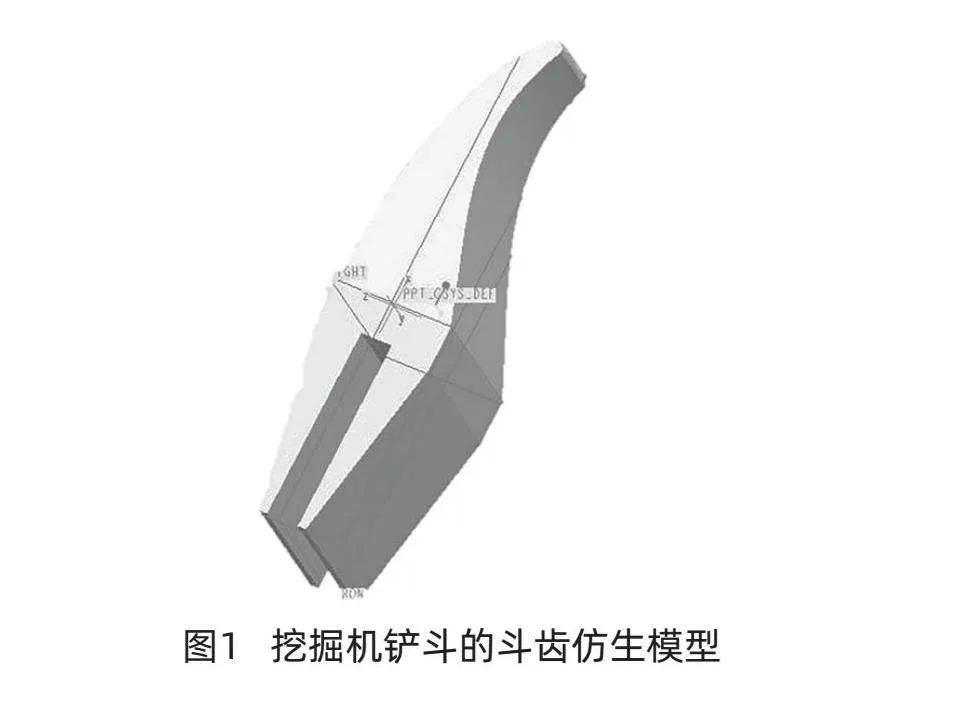

图4为挖掘机铲斗斗齿在动臂和斗杆驱动下最大应变计算结果。从图4中可以看出,随着液压缸施加动臂和斗杆压力的增加,仿生设计前斗齿的最大等效应变呈现线性增加的变化趋势,而仿生设计后斗齿的最大等效应变呈现非线性增加并趋于收敛的变化趋势。

在相同的施加压力条件下,采用仿生设计前斗齿最大等效应变大于仿生设计后斗齿最大等效应变,且这种差距在压力小于8MPa时较小,而在施加压力大于等于8MPa时,差距越来越大。

由此表明,采用仿生设计可以有效提高挖掘机铲斗斗齿的刚度,特别是在施加压力大于8MPa条件下,其结构刚度较为稳定,有效地提高了设备的抗变形能力。

5 结束语

本文结合工程机械的设计,以生物蝼蛄爪齿为参照对象,对R108-9型挖掘机铲斗齿进行仿生力学特性计算分析,研究其力学特性和变形规律,得到以下几个结论:

随着液压缸施加动臂和斗杆压力的增加,斗齿的最大等效压力呈现“S”形的非线性增加;相比于原设计,采用仿生设计可以有效降低挖掘机铲斗斗齿的应力,特别是在施加压力大于8MPa条件下,其应力分布得到有效改善,大大提高了设备的掘进性能。

随着液压缸施加动臂和斗杆压力的增加,仿生设计前斗齿的最大等效应变呈现线性增加的变化趋势,而仿生设计后斗齿的最大等效应变呈现非线性增加并趋于收敛的变化趋势。在相同的施加压力条件下,采用仿生设计前斗齿最大等效应变大于仿生设计后斗齿最大等效应变。采用仿生设计可以有效提高挖掘机铲斗斗齿的刚度,提高设备的抗变形能力。

参考文献

[1] 方立强,张永强,李贺,等.495HR电铲回转减速箱耳座焊缝区开裂原因及焊修工艺[J].露天采矿技术,2023,38(2):126-128.

[2] 邹付兵,于昊天,张凤丽,等.海洋钻井平台关键设备智能维修系统设计与开发[J].中国海洋平台,2021,36(6):65-69.

[3] 段旭东,吴俊,李祥,等.基于Workbench的挖掘装载机回转油缸开裂故障分析及改进[J].建设机械技术与管理,2020,33(S1):54-56.

[4] 杨亦枫.基于人机交互的卷烟卷接设备智能维修模式设计[J].新型工业化,2020,10(11):139-140.

[5] 张玉锋,王娟,李亚江,等.挖掘机回转平台焊接变形的控制[J].焊接技术,2020,49(10):90-93.

[6] 闫玉,谭磊,刘栋,等.以发动机产品为中心的智能维修系统的研究[J].内燃机与配件,2020,(14):120-121.

[7] 侯文峰.大型挖掘机回转平台可靠性提升研究[J].建筑机械化,2020,41(1):25-29.