硫酸盐侵蚀下桥梁混凝土材料性能腐蚀研究

摘要:为探究硫酸盐腐蚀混凝土机理,提高混凝土材料对硫酸盐腐蚀的抵抗力,通过混凝土试块浸泡硫酸盐溶液试验,对硫酸盐对混凝土的侵蚀作用进行研究,分析了不同离子浓度和浸泡时间对侵蚀结果的影响,得到以下结论:混凝土试块最大蚀坑直径以及蚀坑深度,均在30d有较大变化,说明腐蚀时间的影响较浓度对蚀坑直径和深度影响更大。前期反应逐渐破坏混凝土表面保护层,增大了反应接触面积,混凝土钙离子与硫酸根离子反应速率在15~30d达到最高值,混凝土试块质量变化率下降最快。离子反应向四周扩散的速率更大,纵向发展较为缓慢。经过长时间腐蚀后,混凝土材料中的钙离子与硫酸根离子的反应不局限在表面,深入材料内部,导致抗压强度大幅度下降。

关键词:硫酸盐侵蚀混凝土;桥梁耐久性;浸泡试验;侵蚀作用

0 引言

混凝土建筑使用寿命受环境直接影响,尤其是硫酸盐,相较于其他腐蚀离子,对混凝土材料的破坏力更为强大。硫酸盐广泛存在于土壤、地下水和工业废水中,因此研究硫酸根离子对混凝土材料的腐蚀机理,对保护混凝土结构减少腐蚀,延长使用寿命具有重要意义[1-3]。为进一步探讨其腐蚀机理,本文通过混凝土试块浸泡硫酸盐溶液试验,对硫酸盐对混凝土的侵蚀作用进行研究,以提高混凝土材料耐久性和服役寿命提供理论参考。

1 试验设计

混凝土试块采用C30混凝土浇筑,水灰比为0.4。本文试块浸泡试验即将相同的试块分组,浸泡在不同离子浓度的硫酸盐溶液中。浸泡时间达到后,将不同分组的试块取出,测量质量变化,腐蚀深度,抗压强度与抗剪强度的变化,探究其变化趋势,分析不同腐蚀浓度和腐蚀时间对混凝土试块的具体影响。试块制作过程如图1所示。

按照以上流程,浇筑模块,将其养护成型,得到混凝土标准试块。将混凝土试块进行分组、编号。按照实验计算,将对照实验共分为12组。其中,硫酸盐溶液浓度设计分别为4%,8%和12%,浸泡时间分别为7d、15d和30d。待浸泡完成后,将试块取出,分别测量质量、表面腐蚀情况、抗压强度等相关参数。

2 实验结果分析

为探究不同硫盐离子浓度和不同腐蚀时间,对混凝土材料腐蚀的具体影响,本文按照不同浸泡时间、溶液离子浓度对试块进行分组实验。待达到计划天数,即浸泡试验完成后,将不同实验组不同批次的浸泡后的试块取出后烘干,分别测量各项实验所需参数,包括质量变化、表观变化以及抗压强度变化。

2.1 质量变化状况

2.1.1 质量变化率计算

为测量试块质量变化,将各实验组的试块取出后烘干,分别测量其质量,与浸泡前的质量对比,计算质量的变化率,取其每组的平均值为其最终结果,质量变化率计算公式如下所示[4-5]:

ζ=(m'-m0)/m0×100% (1)

式中:ζ为试块质量变化率,m'为测量质量,m0为浸泡前原始质量。为便于比较,将各个实验组的质量变化率汇总。

2.1.2 质量变化机理分析

硫酸盐与混凝土材料反应,将生成硫酸钙等化合物。化合产物会附着在混凝土材料表面,将导致混凝土试块质量增加总体,因此试块质量增加速率体现了化合反应进行的程度。化合反应发生后,一方面由于混凝土材料发生反应,将导致试块边缘孔隙增大。另一方面,其附着在混凝土表面,将对混凝土内部材料起到屏障作用,减少其与硫酸盐接触,从而降低反应速率。

2.1.3 质量变化规律分析

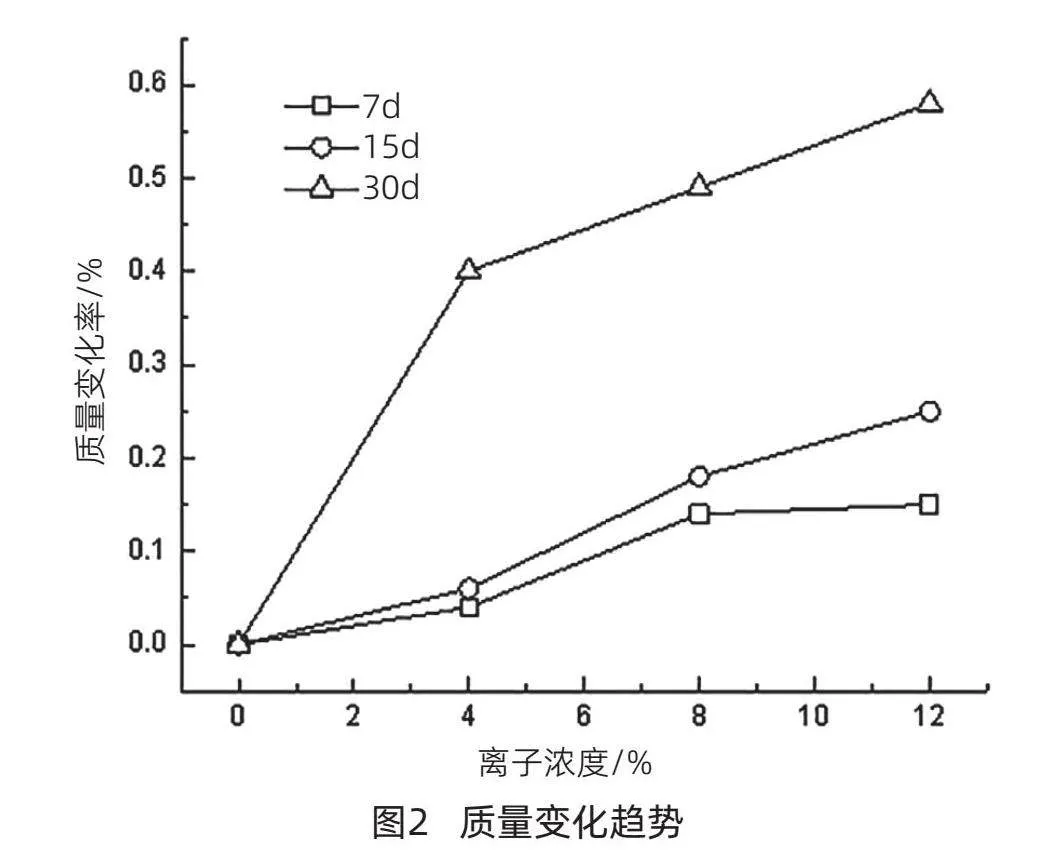

试块质量变化规律如图2所示。由图2可以看出,就试块质量变化而言,腐蚀7d的混凝土试块组中,质量变化率为0~0.15%。腐蚀15d的实验组,质量变化率为0~0.25%。而腐蚀30d的实验组,质量变化率为0~0.58%。

由此说明,相较于腐蚀时间,离子浓度对质量变化率的影响更大。离子浓度越大,溶液中更多离子与混凝土表面材料发生中和反应,生成钙离子化合物,沉淀至溶液中,即离子浓度较时间提高反应速率与反应程度更明显。

2.2 表观变化状况

2.2.1 表面腐蚀状况

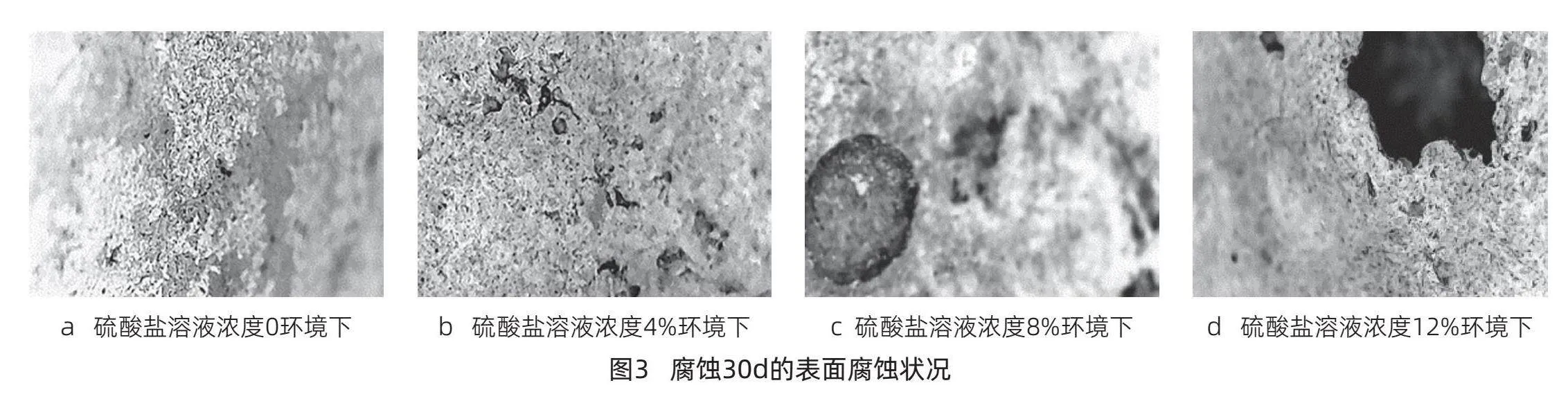

通过对各个实验组的试块进行表观分析,将各个试块表面清理干净,进行观察。为观察混凝土试块表观变化情况,尤其是试块表面缺损情况,包括蚀坑数量,蚀坑最大宽度、深度等,本文借助电镜对不同实验组的试块进行观察,取腐蚀30d的试块的表面腐蚀图。腐蚀30d的表面腐蚀状况如图3所示。

2.2.2 变化趋势分析

由图3可见,腐蚀30d的混凝土试块变化趋势如下:在无硫酸盐的溶液浸泡后,混凝土试块表面无明显损坏,整体完整,无明显脱落。在硫酸盐溶液浓度为4%的环境下,由于浓度不高,腐蚀性较差,试块表面出现些许脱落,有细微裂缝产生。在硫酸盐溶液浓度8%下,试块会产生较多孔洞。由于孔洞增加腐蚀离子接触面积,不断发展,最大直径达5mm,最大深度约为1mm。在硫酸盐溶液浓度12%的腐蚀下,混凝土试块表面腐蚀严重,有大面积孔洞出现,最大直径达3cm,最大深度约0.5cm。无论是最大蚀坑直径亦或是最大蚀坑深度,均在30d有较大变化,说明腐蚀时间的影响较浓度对蚀坑直径和深度影响更大。

2.3 其他参数状况

2.3.1 抗压强度变化率计算

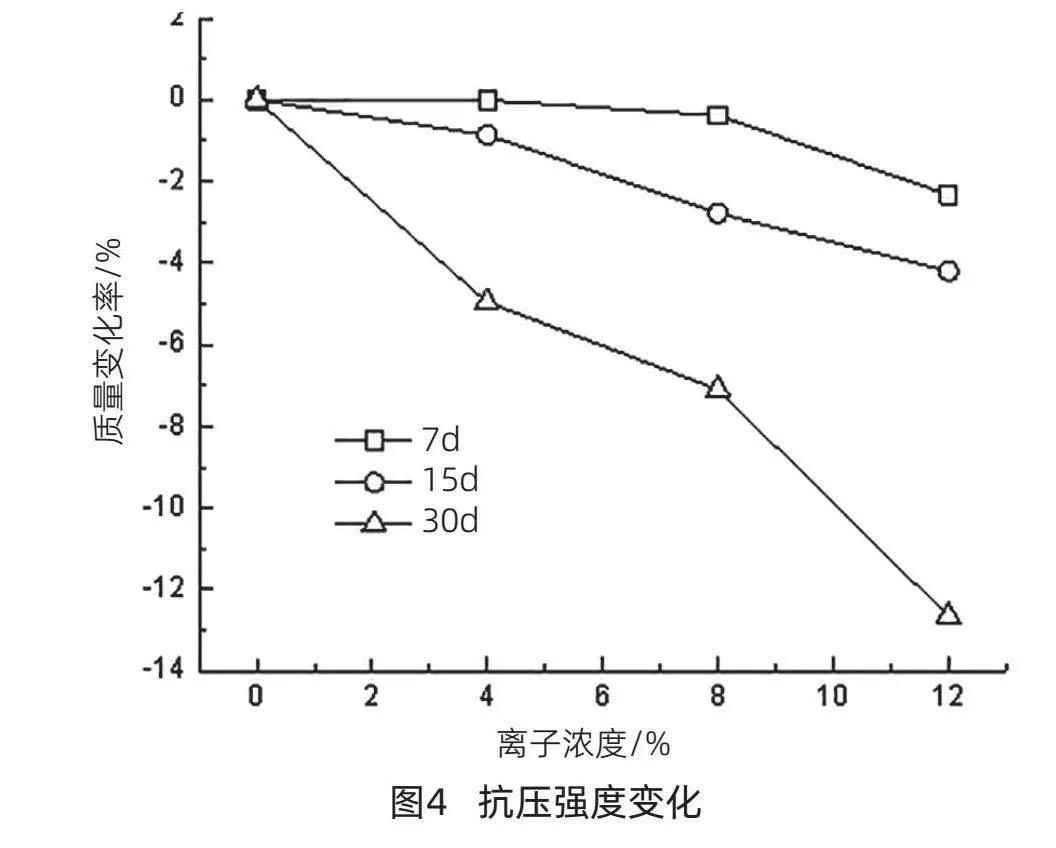

除表观分析外,本文就抗压强度对浸泡后的试块进行力学分析。为分析各个实验组抗压强度,本文通过万能试验机,对不同分组的混凝土试块进行抗压强度测试,测量结果用以计算抗压强度变化值,抗压强度变化率计算方法如下[6]:

K=(K'-K0)/K0×100% (2)

式中:K为抗压强度变化率,K'为浸泡后试块的抗压强度,K0为标准试块抗压强度。

2.3.2 抗压强度变化率分析

将各分组的计算结果绘制图形,如图4所示。由图4可见,腐蚀30d的试块抗压强度下降速率明显高于其他两组实验。腐蚀7d的实验组,抗压强度变化最大为2倍。腐蚀15d后,抗压强度变化率变化为4倍。而腐蚀30d后,抗压强度变化率达到12倍。另外,在相同离子浓度下,每组的实验结果差异仍较大,说明腐蚀时间对于混凝土试块抗压强度变化的影响率更大。

2.3.3 腐蚀后试块主要参数分析

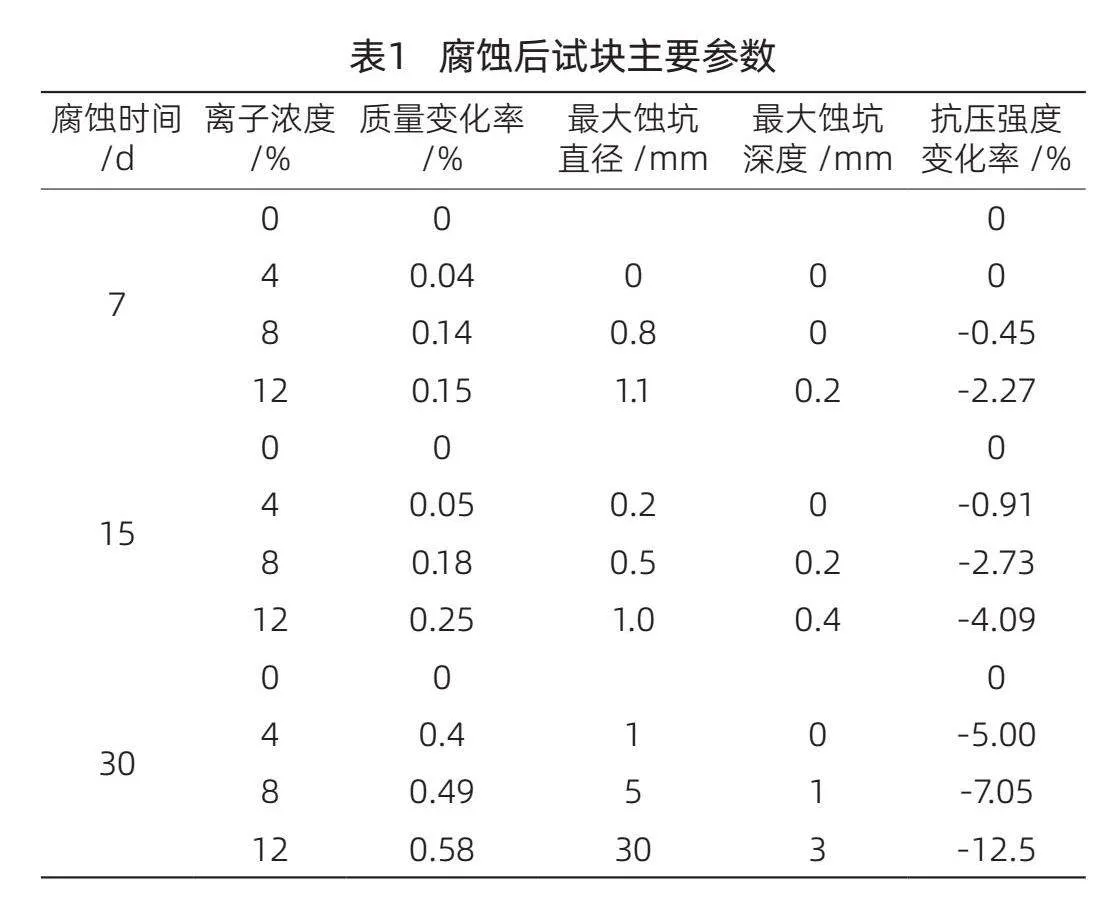

将腐蚀后试块主要参数汇总于表1。综合分析表1可知,混凝土试块质量变化率下降最快的时间在15~30d内,说明在这段时间内,混凝土钙离子与硫酸根离子反应速率达到最高值。分析认为,这是由于前期反应逐渐破坏混凝土表面保护层,增大了反应接触面积。

相较于离子浓度,混凝土表面蚀坑最大直径受反应时间影响更大,而蚀坑深度变化较小。离子反应向四周扩散的速率更大,纵向发展较为缓慢。抗压强度受腐蚀时间影响更大。经过长时间腐蚀后,混凝土材料中的钙离子与硫酸根离子的反应不局限在表面,深入材料内部,导致抗压强度大幅度下降。

3 结束语

为探究硫酸盐腐蚀混凝土机理,提高混凝土材料对硫酸盐腐蚀的抵抗力,本文通过混凝土试块浸泡硫酸盐溶液试验,对硫酸盐对混凝土的侵蚀作用进行研究,分析了不同离子浓度和浸泡时间对侵蚀结果的影响,得到以下结论:

混凝土试块最大蚀坑直径以及蚀坑深度,均在30d有较大变化,说明腐蚀时间的影响较浓度对蚀坑直径和深度影响更大。

前期反应逐渐破坏混凝土表面保护层,增大了反应接触面积,混凝土钙离子与硫酸根离子反应速率在15~30d达到最高值,混凝土试块质量变化率下降最快。

离子反应向四周扩散的速率更大,纵向发展较为缓慢。经过长时间腐蚀后,混凝土材料中的钙离子与硫酸根离子的反应不局限在表面,深入材料内部,导致抗压强度大幅度下降。

参考文献

[1] 杨江朋.掺加碳纳米纤维提高桥梁混凝土抗冻防腐性能的研究[J].合成材料老化与应用,2021,50(4):108-110.

[2] 李庆涛,张云飞,王霄,等.受硫酸盐侵蚀混凝土性能的改善研究[J].混凝土,2016(1):34-37+42.

[3] 曹健,王元丰.硫酸盐侵蚀混凝土轴心受压构件徐变分析[J].建筑材料学报,2011,14(4):459-464+477.

[4] 潘慧敏,王树伟,赵庆新.早期受扰混凝土受硫酸盐侵蚀后的受荷损伤模型[J].中国铁道科学,2018, 39(1):23-30.

[5] 仵江涛,何锐,王笑风,等. 硫酸盐侵蚀混凝土内外影响因素及影响机理研究进展[J].硅酸盐通报,2019, 38(1):110-117.

[6] 王家滨,牛荻涛,马蕊.硫酸盐侵蚀喷射混凝土损伤层及微观结构研究[J].武汉理工大学学报,2014,36(10):105-112.