地铁隧道水泥搅拌桩加固施工试验研究

摘要:在地铁隧道施工中,针对水泥搅拌桩稳定性差、易产生较大变形的问题,开展地铁隧道水泥搅拌桩加固施工试验研究。以某地铁隧道建设项目为依托,通过桩位测放、工作平台与桩机安装、制配浆液、灌注搅拌与注浆加固等施工工艺,实现对其加固。为了验证加固施工方案的应用效果,开展试验研究。结合试验数据分析可知,加固施工方案的应用可以有效降低水泥搅拌桩的变形量,提升整体结构的稳定性。

关键词:水泥搅拌桩;桩位测放;灌注搅拌;地铁隧道

0 引言

随着城市化进程的加速,地铁已成为城市发展的重要组成部分。地铁隧道工程中,由于地质条件和工程环境复杂多变,如何保证工程的安全与稳定,成为亟待需要解决的问题之一。

水泥搅拌桩加固施工作为一种有效的隧道支护方法,具有施工简便、支护效果良好以及对周围环境影响小等优点,具有广泛的应用范围[1]。然而,也存在一些缺点,如施工过程中的搅拌质量难以控制,搅拌均匀性有待提高等[2]。因此,针对水泥搅拌桩加固施工的试验研究具有重要的现实意义。

本文以某地铁隧道建设项目为依托,对其进行水泥搅拌桩加固施工,并结合得到的施工数据分析评价加固施工方案的可行性。

1 工程概况

1.1 工程基本情况

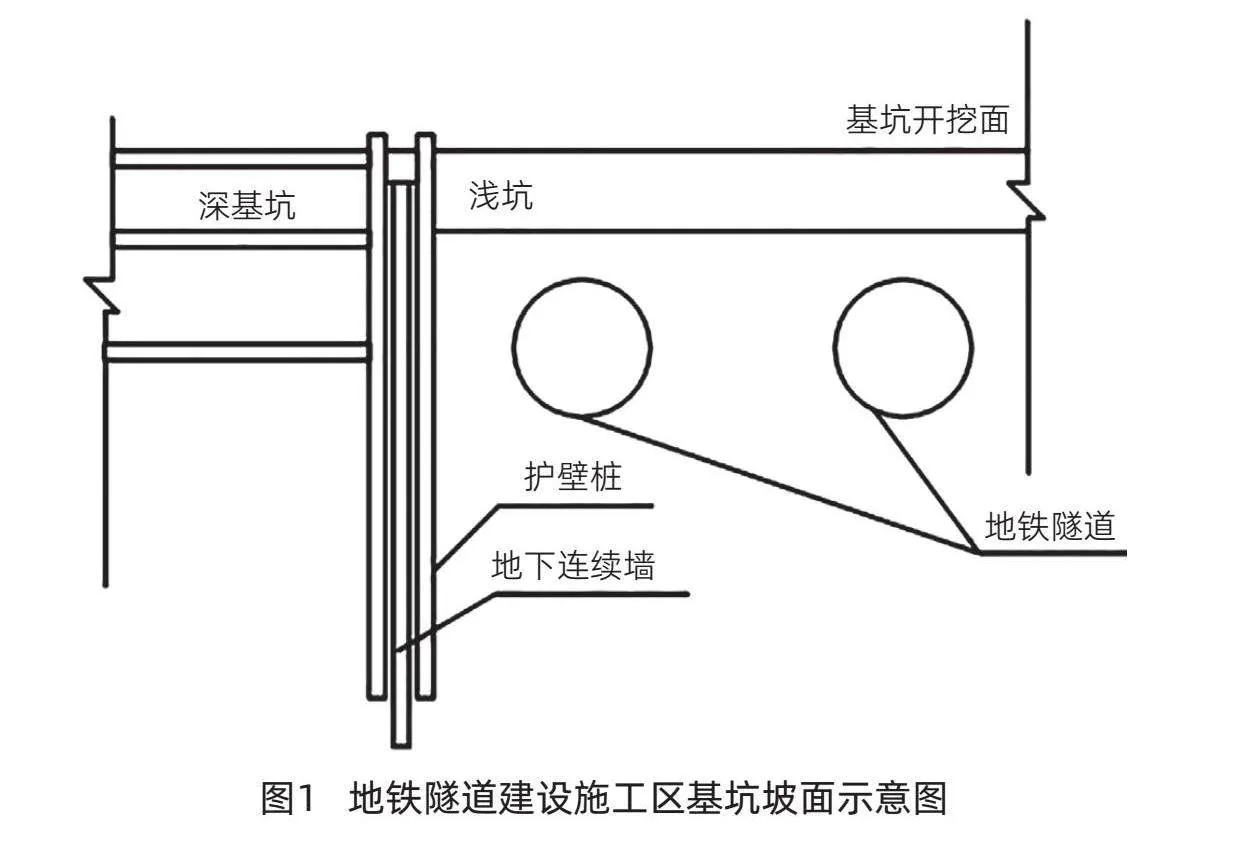

该项目位于某工业园区附近,工程主体包含地下通道、现代大道下立交和地下车库联络道,共3个部分[3]。在具体施工过程中,基坑平面几乎与轨道线垂直交叉,基坑剖面示意图如图1所示。

围护桩结构选用φ850的SMW工法水泥搅拌桩,以有效提高土壤的稳定性。同时,为了进一步增强地铁隧道的稳定性,在地铁隧道两侧设置φ850的SMW搅拌隔离桩。在进行地铁隧道上部的基坑开挖时,采用φ850@500三轴搅拌桩工法进行加固。这种方法能够有效地提高土壤的强度和稳定性,保证地铁隧道的施工安全和长期稳定。

1.2 地质状况

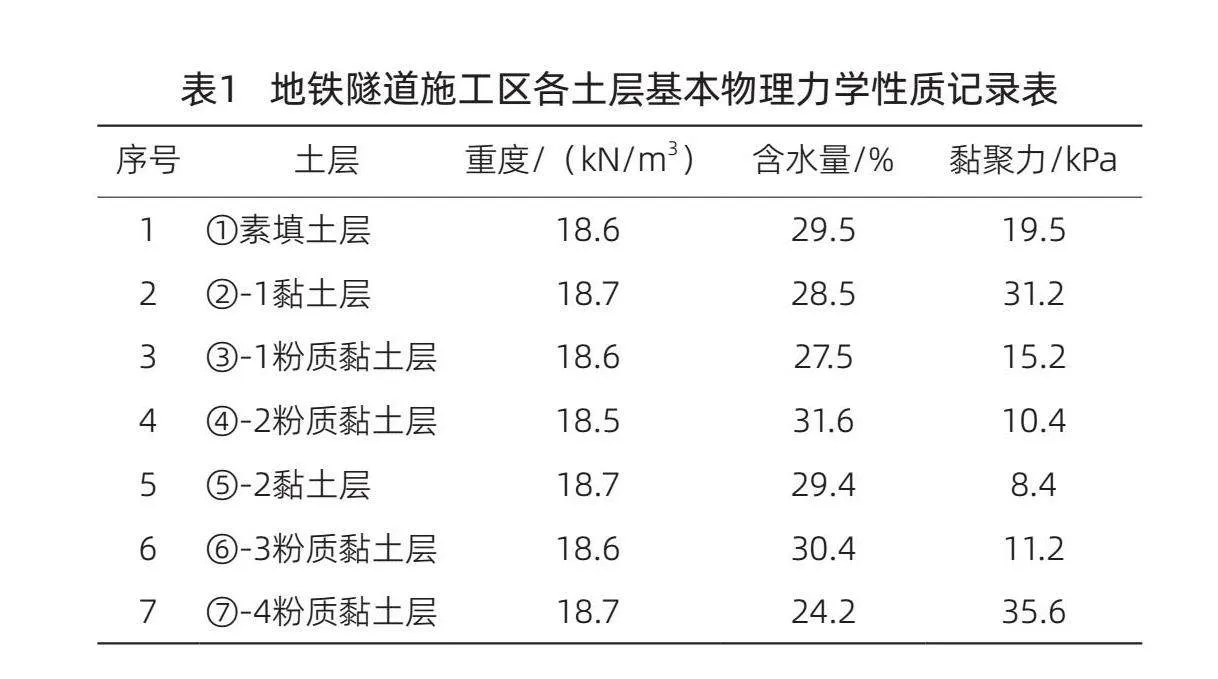

该工程项目施工区域地质条件较差,属于典型软弱土层,各土层的基本物理力学性质记录如表1所示。结合7GiBxQncEwCxke3dXgUszA==该施工区域内的土层性质,为提高地铁隧道施工稳定性,对其进行水泥搅拌桩加固施工。

2 水泥搅拌桩加固施工关键技术

2.1 桩位测放

在水泥搅拌桩加固施工前,要对开挖面进行喷混凝土封堵,以避免开挖面塌陷、涌沙以及流泥[4]。在水泥搅拌桩施工中,桩位测量是一个重要环节。测量桩位的要点如下:

2.1.1 准备工作

在施工前,准备好测量仪器和工具,如全站仪、水准仪、钢卷尺、激光测距仪等。同时,对桩位的设计坐标进行核对,确保无误。

2.1.2 确定坐标

根据设计图纸中给出的桩位坐标,使用测量仪器和工具确定桩位的准确位置。

2.1.3 标记位置

在确定桩位位置后,使用明显的标记(如白灰、木桩等)将桩位标示清楚。

2.1.4 校核位置并记录数据

在标记完桩位后,需要进行校核,确保桩位位置准确无误。可以使用激光测距仪等工具进行校核。将每个桩位的实际坐标记录在施工记录本中,以便后续施工时使用。

需要特别注意的是,在放样桩位时,需要考虑到施工现场的实际情况,如地形、建筑物位置等,确保桩位位置准确无误[5]。同时,也需要对测量仪器和工具进行检查和维护,确保其精度和可靠性。

2.2 工作平台与桩机安装

2.2.1 工作平台安装

在安装工作平台前,准备好安装所需的材料和工具,如木材、钢材、螺丝等。同时,对工作平台的图纸和设计要求进行核对,确保无误。

根据设计要求,在工作场地安装基础结构。基础结构的形式和深度,应根据工作平台的重量和使用要求进行设计。将支撑架安装在基础结构上,确保支撑架的稳定性和承重能力[6]。

将工作平台安装在支撑架上,确保工作台的稳定性和水平度。安装电气设备,如电动机、控制箱等。安装完成后,对工作平台进行调试运行,确保其正常运行并无安全隐患。

2.2.2 桩机安装

在桩机安装前,需要清理施工场地,确保场地平整、干净,无障碍物和其他杂物。根据设计要求,使用测量仪器和工具确定桩位的位置,并在桩位周围设置标记,以便准确对位。

将桩机移动到指定位置,调整桩机的水平度和垂直度,确保桩机处于稳定的工作状态。将桩机的钻头对准桩位标记,误差不得大于5cm。桩机就位后,使用固定装置将桩机固定在原地,防止桩机移动或倾倒。

2.3 制配浆液

2.3.1 材料选取

根据注浆施工要求,选择合适的水泥种类、标号以及水灰比[7]。常用的水泥为普通硅酸盐水泥,标号为325或425。

2.3.2 水泥用量计算

水灰比是水泥浆液中的水与水泥的质量比,对于不同的注浆工程,水灰比会有所不同。

对于水泥的用量,可结合下述公式计算得出:

W=1/(0.015h+0.45δ+0.47) (1)

式(1)中:W表示水泥用量;h表示孔隙率;δ表示水灰比。

根据水灰比和所需水泥浆液的体积,即可计算所需的水泥用量。

2.3.3 浆液制配操作要点

将所需的水泥用量准确称量出来,其误差应小于5%。准备制备所需的水量,应确保水质干净、无杂质。将称量好的水泥和水加入搅拌机中,搅拌均匀,直至水泥完全溶解。搅拌好的水泥浆液应测定其浓度,确保其符合施工要求。

在使用水泥浆前,要经过过滤,同时使用时间不超过4h。配制精细的水泥浆及稳定水泥浆时,宜加减水剂,并使用高速搅拌机搅拌。搅拌时间由实验确定,细浆从配制到使用不得超过2h。

2.4 灌浆搅拌与注浆加固

2.4.1 灌浆搅拌

按照设计要求,将搅拌机提升至指定位置,使搅拌头对准桩位标记。在搅拌机提升的同时,向搅拌头灌注浆液。开启搅拌机的搅拌功能,使浆液与周围土体充分混合,同时提升搅拌机。在搅拌机提升至设计高度后,停止灌注浆液,将搅拌机重复搅拌提升,使浆液与土体充分混合,直到达到设计深度。

在灌注和搅拌完成后,清洗搅拌机和搅拌头,做好注浆后的维护和清理工作。注浆后的围岩或地基表面需要保持平整、干净,以便后续施工的顺利进行。

2.4.2 注浆加固

通过注浆加固,可以有效地提高隧道结构的整体性和稳定性,防止隧道变形和破坏。注浆压力是注浆过程中重要的参数之一,它直接影响到浆液在围岩或地基中的渗透程度和扩散范围。一般来说,注浆压力需要根据围岩或地基的强度、渗透性以及注浆材料等因素进行合理选择。在实际施工中,注浆压力通常在0.5~2.0MPa之间调整。

除此之外,注浆流量和时间也会影响到注浆的效果。流量过小,会导致浆液无法充分渗透到围岩或地基中,影响加固效果。流量过大,会导致浆液过度扩散,浪费材料且不易控制注浆范围。根据实际情况,流量通常在5~10L/min之间调整,注浆时间通常在30min至2h之间调整。

在注浆过程中,需要对注浆压力、流量、时间等数据进行实时监测和记录。这些数据可以反映注浆过程中的实际情况,为后续的施工提供参考。例如,监测注浆压力,有利于判断浆液在围岩或地基中的扩散情况。记录注浆时间,有利于掌握注浆过程中的整体精度。

在注浆完成后,要及时进行维护和清理工作,防止杂物、泥土等污染物对隧道结构造成影响。同时,要对施工现场进行清理,确保施工环境整洁、安全。

3 试验与结果分析讨论

为了验证上述加固施工方案的应用效果,通过对施工后水泥搅拌桩的变形情况进行分析,进一步评价该加固施工方案的可行性。

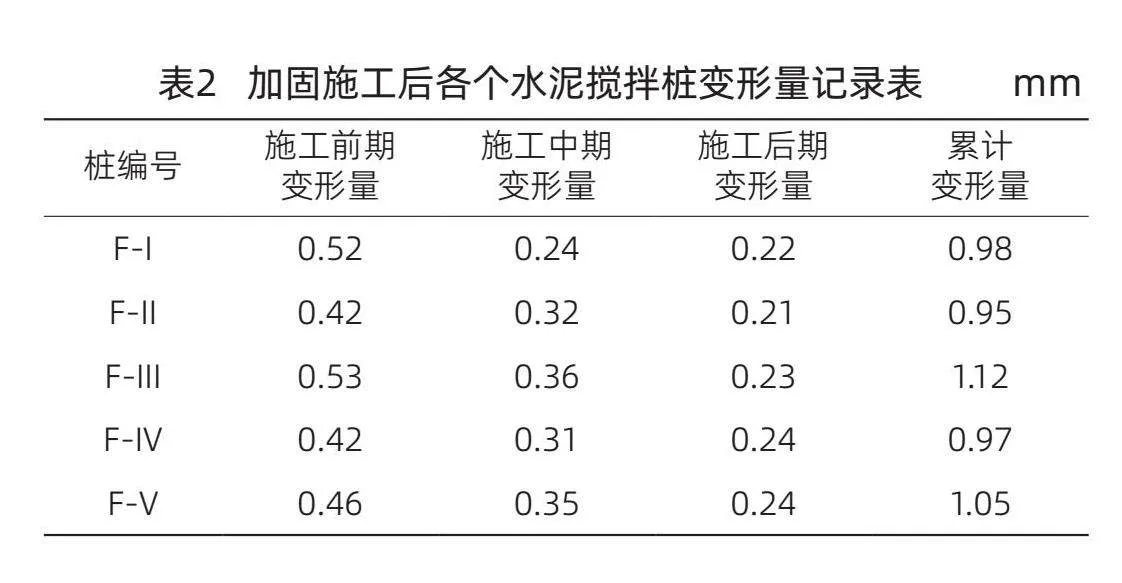

选择5个加固后的水泥搅拌桩,分别编号为F-Ⅰ、F-Ⅱ、F-Ⅱ、F-Ⅳ、F-Ⅴ,检测记录水泥搅拌桩5m深位置上的变形量,得到的结果记录如表2所示。

根据施工质量要求,水泥搅拌桩施工完成后,累计变形量不得超过5mm。结合表2中记录的数据可以看出,施工前期、中期和后期变形量均没有超过0.55mm,累计变形量没有超过1.20mm,满足项目施工质量要求。根据试验结果分析可知,上述加固施工方案可以有效提高水泥搅拌桩的结构稳定性。

综上所述,水泥搅拌桩加固施工方案不仅能够保证施工的质量和效率,同时也能有效控制施工成本。因此,我们有理由相信这种加固施工方案在其他类似项目中也能取得良好的效果。

4 结束语

本文结合实例项目,阐述了地铁隧道水泥搅拌桩加固施工的实施方法,并开展现场试验,分析其实际应用效果和可行性。

水泥搅拌桩作为一种有效的隧道加固方法,具有广阔的应用前景。然而仍存在一些局限性,如搅拌材料的选择和配比、施工过程中的质量控制等问题需要进一步研究。未来研究方向包括:优化水泥搅拌桩的施工工艺和控制方法,提高其均匀性和稳定性;研究不同地质条件下的适用性;加强数值模拟和理论分析等方面的工作,为地铁隧道工程建设提供更加完善的理论支持和实践指导。

参考文献

[1] 章定文,曾彪,刘涉川,等.考虑胶结损伤的水泥土搅拌桩加固路堤破坏特征[J].中国公路学报,2023,36(10):131-141.

[2] 陈政.基于水泥搅拌桩的软土地基加固技术分析[J].重庆建筑,2023,22(10):41-44.

[3] 冯永军.水泥搅拌桩在莲沟闸地基加固处理中的质量控制[J].治淮,2023,(10):47-48+51.

[4] 董光辉.三轴搅拌桩加固作用下地下连续墙槽壁稳定性探讨[J].建设监理,2023,(7):73-77.

[5] 赖义良.市政道路建设工程中水泥土搅拌桩加固地基施工技术[J].科学技术创新,2023,(16):117-120.

[6] 杨立,谷亚陆,汪明,等.某高速公路水泥搅拌桩加固软基沉降分析[J].兰州工业学院学报,2023,30(3):58-62.

[7] 朱兆荣,周垣,吴红刚,等.水泥搅拌桩加固风积沙地基液化模型试验研究[J].铁道工程学报,2023,40(5):25-31.