偏心模块吊装吊点受力的计算方法研究

摘要:对异形模块进行偏心吊载时,根据模块的组成结构及重心位置布置吊点,并采用逐级分解的方法对每个吊点进行静力。同时,利用有限元软件模拟吊具偏心吊载,对逐级分解法结果进行分析验证。研究结果表明:对于多级吊梁多吊点的吊装,采取逐级分解法分析吊点受力较为便捷,有效提高了工作效率,节省了设计时间,可为其他吊装中吊具设计和吊点布置优化提供参考。

关键词:偏心吊载;多吊点;逐级分解;吊点受力;有限元分析

0 引言

在我国核电、海工、石油化工等领域建设过程中,需要对各种模块进行吊装。在模块吊装过程中,其重心位置会影响吊具设计与吊点布置,以及索具选型和吊梁的设计。对于简单的模块可以通过有限元等软件实体建模的方式,提取各个吊点的受力。而对于复杂的模块进行实体建模,将会带来很多的工作量,并且在吊点位置调整时,对模型处理极为不便,将大大延长提取有效结果时间,增大设计成本[1-2]。

本文以一种具有8个吊点的异形模块为例,采用一种在偏心的情况下多个吊点受力分析的方法,不需要对模块进行建模。通过解析计算,根据吊点尺寸位置,直接提取各个吊点受力,为吊具设计、索具选型、吊点布置优化提供了有利依据,大大提高了工作效率,节约了成本。

1 模块吊点布置

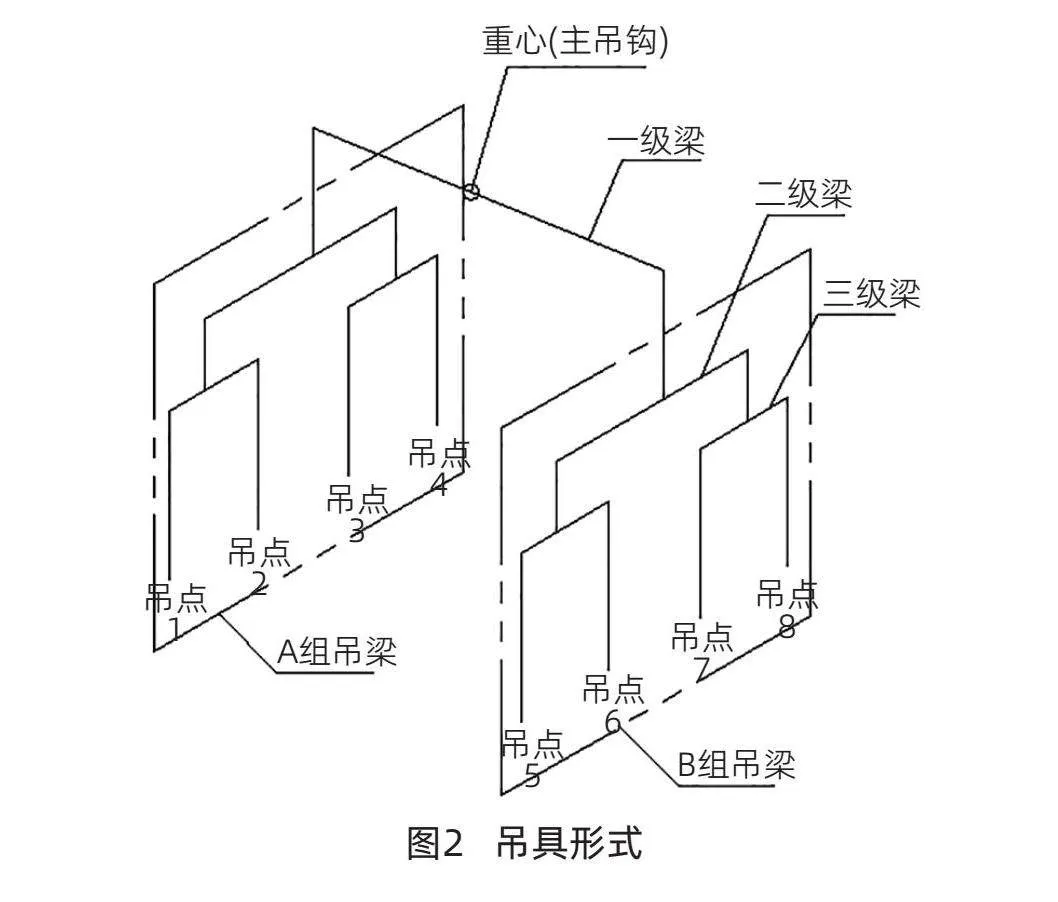

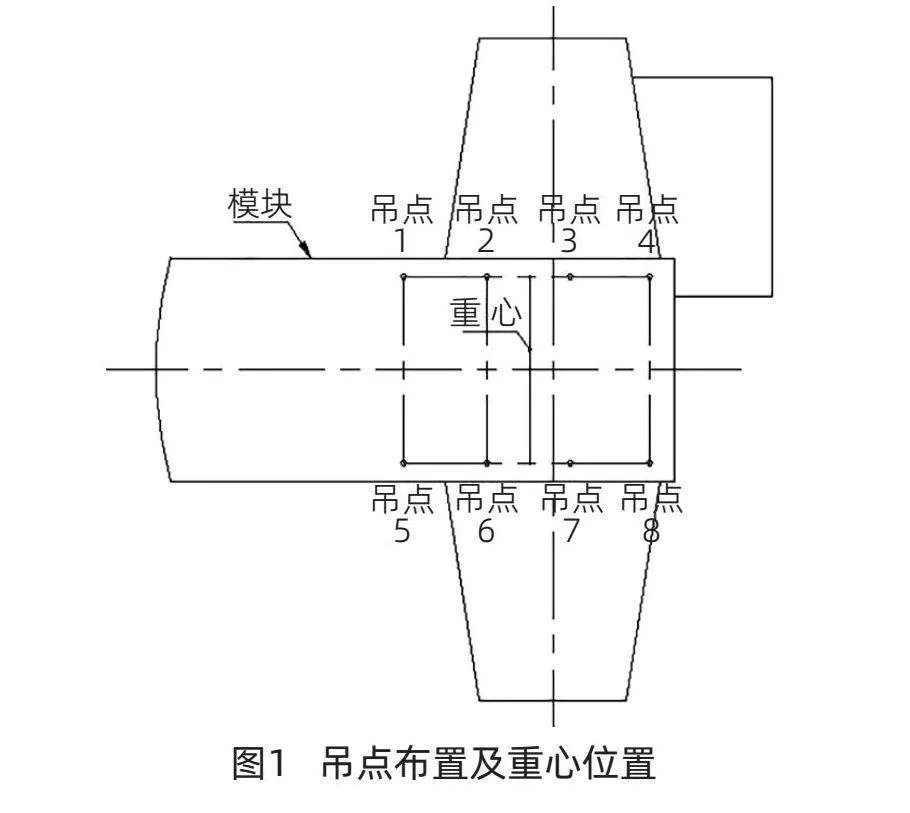

该异形模块的组成结构及重心位置为非对称结构,模块自重为820t。根据模块结构及吊具设计要求,在模块重心两侧分别布置4个吊点,且吊点间距各不相同。吊点布置及重心位置如图1所示。

2 逐级分解吊点受力

2.1 吊梁布置与结构

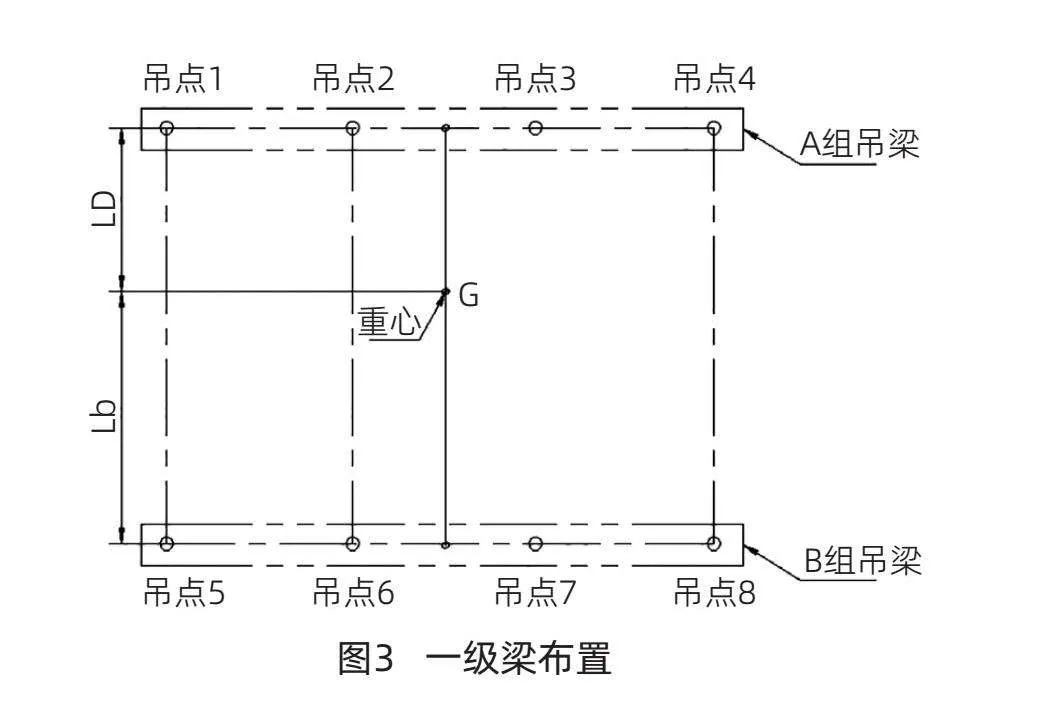

由图1可知,该模块共布置了8个吊点。根据工程经验,吊具设计采用多级梁的方式。为了保证各个吊梁受力的平衡性,吊具采用三级梁形式,吊具形式如图2所示。

由图2可知,吊装设备的主吊钩连接点位于模块重心位置,一级梁两端各布置一个二级梁,每个二级梁两端各布置一个三级梁,三级梁下方通过可调索具连接模块吊耳。各级梁的左右受力点距离中部铰点均为非对称形式,一级梁与二级梁之间、二级梁与三级梁之间均采用拉杆连接,且连接方式为铰接,在垂直于梁的长度方向的竖直平面内具有转动自由度。

2.2 吊梁受力分解与计算

采用逐级分解法分析各个吊点的受力情况。在计算各个吊点受力时,忽略吊梁及索具本身自重。

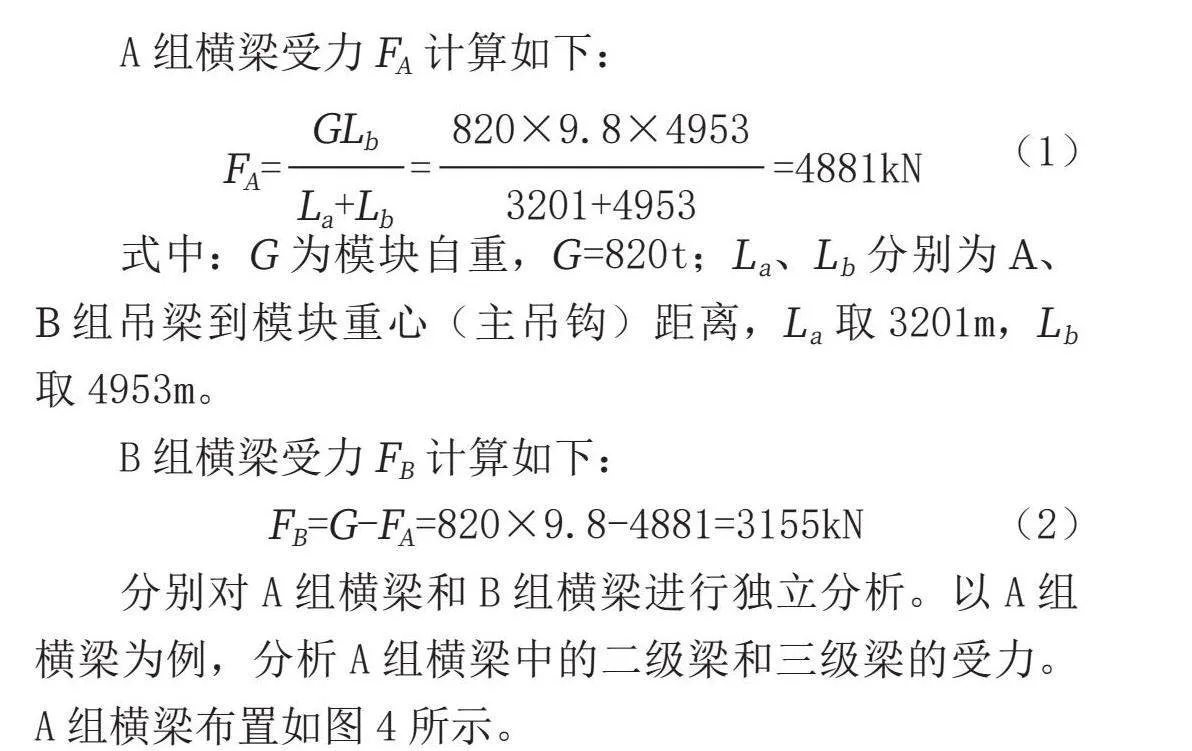

根据吊具布置形式,对吊具各个横梁进行逐级分析,将吊梁分组。一级梁布置如图3所示,重心上方为A组横梁,重心下方为B组横梁。对一级梁进行受力分析,根据力矩平衡分别求出A组横梁和B组横梁受力情况[3-4]。

A组横梁受力FA计算如下:

(1)

式中:G为模块自重,G=820t;La、Lb分别为A、B组吊梁到模块重心(主吊钩)距离,La取3201m,Lb取4953m。

B组横梁受力FB计算如下:

FB=G-FA=820×9.8-4881=3155kN (2)

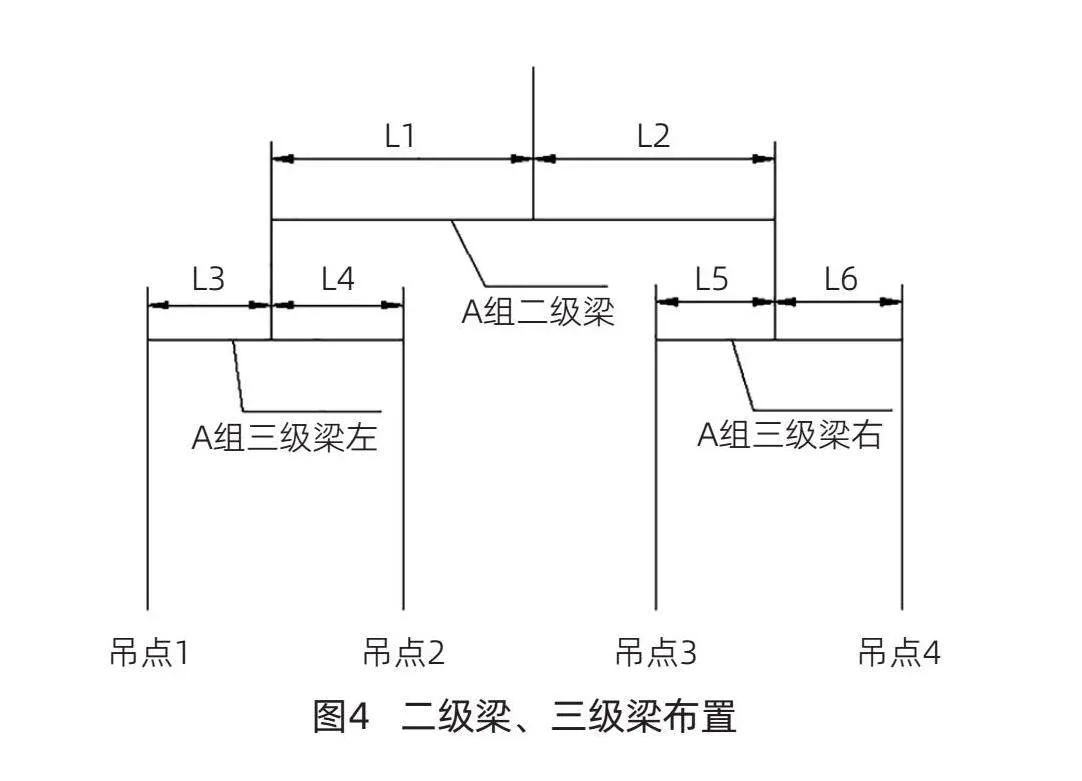

分别对A组横梁和B组横梁进行独立分析。以A组横梁为例,分析A组横梁中的二级梁和三级梁的受力。A组横梁布置如图4所示。

A组二级梁左端受力FAL2计算如下:

(3)

式中:L1、L2分别为A组二级梁左端、右端到横梁中部铰点距离,L1=3735mm、L2=3440mm。

A组二级梁右端受力FAR2计算如下:

FAR2=FA-FAL2=4881-2340=2541kN (4)

根据A组二级梁左端受力,再分别求得该处三级梁左右两端受力,即吊点1和吊点2受力。

吊点1受力F1计算如下:

(5)

式中:L3、L4分别为吊点1、2到A组左侧三级梁中部铰点距离,L3=1772mm、L4=1886mm。

吊点2受力F2计算如下:

F2=FAL2-F1=2340-1206=1134kN (6)

根据A组二级梁右端受力,再分别求得该处三级梁左右两端受力,即吊点3和吊点4受力。

吊点3受力F3计算如下:

(7)

式(7)中:L5、L6分别为吊点1、2到A组左侧三级梁中部铰点距离,L5=1682mm、L6=1823mm。

吊点4受力F4计算如下:

F4=FAR2-F3=2541-1322=1219kN (8)

同理,按照以上方法求得全部吊点受力情况如表1所示。

3 有限元分析验证

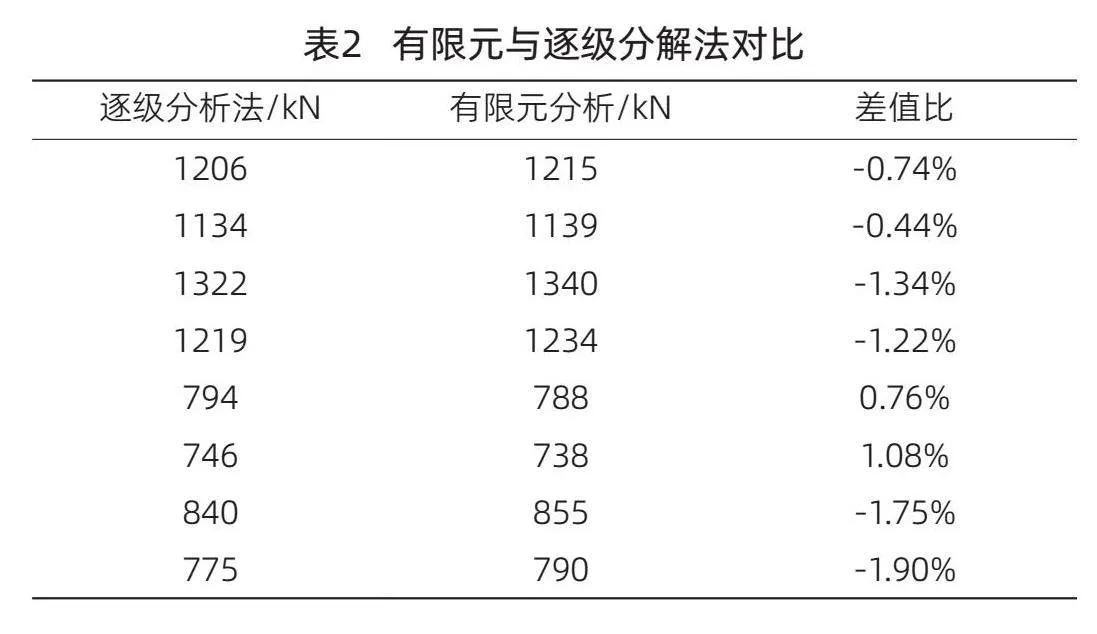

为了验证偏心吊装逐级分解吊点受力的准确性,本文采用有限分析法进行分析验证。对吊具梁和模块进行简易建模,建模时的模块的重心位置和各级吊梁的设计尺寸均与逐级分析法一致。

各级吊梁及索具间采用耦合和施加约束的方式模拟实际连接,各级吊梁与拉杆之间放开相对旋转自由度。模块采用shell单元建模,各级吊梁和拉杆采用beam单元建模,与模块吊耳连接的索具采用link单元建模。吊装示意如图5所示。

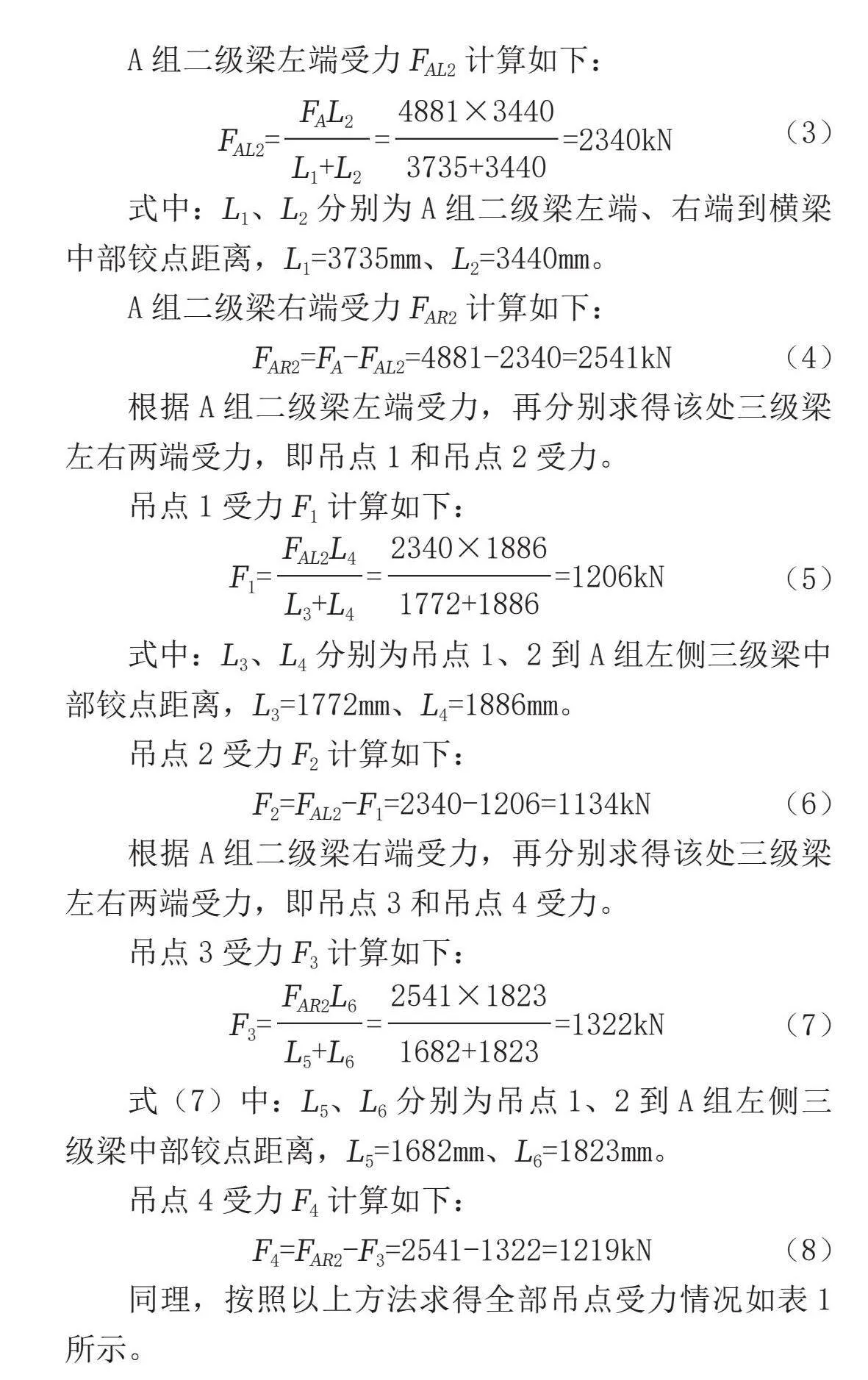

经过有限元分析计算得到对应的吊点受力,与逐级分解法计算结果进行对比,如表2所示。

由表2分析可知,逐级分解法与有限元分析计算结果的最大差值比为-1.90%,考虑建模误差以及逐级分解法对吊梁自重的忽略,两者结果基本一致。

4 结束语

对于多级吊梁多吊点的吊装,可采取逐级分解法分析吊点受力较为便捷。尤其对异形偏心结构复杂的模块吊装,可以采用逐级分解法计算求得的吊点受力,以此进行吊耳、吊具的设计以及吊点布置优化。通过此办法,避免了通过建模方式分析复杂模块吊点受力情况,有效提高了工作效率,缩短了设计时间,可为其他吊装中吊具设计和吊点布置优化提供参考。

参考文献

[1] GB/T3811—2008,起重机设计规范[S].

[2] 成大先.机械设计手册.北京:化学工业出版社,2004.

[3] 王金诺.起重运输机金属结构.北京:中国铁道出版社,2002.

[4] GB50017—2017,钢结构设计标准[S].