红布选厂破碎系统扩能改造

山东黄金矿业股份有限公司新城金矿

目前,红布选矿车间破碎车间的碎矿工序为二段半闭路流程。原矿石在固定格筛上先由GT60液压破碎锤破碎,然后由1号运输机运送至150吨储量的原矿仓,再由振动给矿机给入C80鄂式破碎机,再经2号运输机送到振动筛,合格粒级由4号运输带输送到粉矿仓储存进入粉矿仓待磨,+50mm物料预先进入小破石机,预先破碎至-50mm,再与下层筛网上的中间产品一起由3号运输机运送到细碎设备G108圆锥破碎机,经过细碎后的物料,再由2号运输带送到振动筛再次分级,形成闭路循环系统。现破碎系统的矿料破碎生产能力有限,体现在PEX250*1000鄂式破碎机(小破石机)处理能力不足,需要在不影响生产的前提下,在3号皮带廊外侧新增一套圆锥破碎机及配套系统,利用3号皮带机作为中碎与细碎的衔接枢纽,需在目前条件下增加该条带运转负荷,同时对两台振动给料机改造,以破除破碎生产能力瓶颈,从而提高产能。

一、项目应用原因

红布选矿车间破碎系统生产能力有限,小破石机能力不足,为解决这一问题,车间需在不影响生产的前提下,在3号皮带廊外侧新增一套圆锥破碎机及配套系统,利用3号皮带机作为中碎与细碎的衔接枢纽,改造为三段一闭路流程,其具体内容是对相关地面、细碎厂房及皮带廊墙体进行破拆改造并制作设备基础。为此,决定对上半年设备设施更新换下的旧NH400-EC型圆锥破碎机进行修复,安装于皮带廊南侧,并制作两条长度分别为15米和22米的TD75型(B800)带式输送机,一条两端衔接振动筛下料漏斗与NH400型破碎机供料点,另一条两端则衔接NH400型破碎机落料点与原3号皮带机。同时,对两台1.5千瓦振动放矿机进行了改造,加装变频器以调整放矿机供矿速率,新增液压系统并配套控制闸板以调节供矿流量,达到优化生产流程的目的。

二、项目实施过程

1、皮带廊及厂房土建施工

拆除3号皮带廊南侧除尘风机,在不影响厂房建筑重点承重结构的前提下,破拆皮带廊南侧部分墙体及细碎车间厂房底层东南侧部分墙体,为后续项目安装提供空间条件。

首先破拆细碎厂房东侧2.3×1.6米的墙体(25厘米砖墙),然后破拆3号皮带廊南侧2.8×1.4米的墙体(25厘米砖墙),待最终两条新建皮带运输机安装竣工,需使用水泥恢复破坏墙体边缘,保证厂房与皮带廊修复位置结构强度牢靠。

NH400型圆锥破碎机整机安装完毕,需拆除细碎厂房相应位置南墙及窗户,将NH400型圆锥破碎机稀油站放入厂房,最后新建一个铝合金门,以便于保护稀油站及岗位人员操作维护。

2、新皮带机与NH400型圆锥破碎机土建基础施工

首先拆除原PEX250*1000型鄂式破碎机(重量6.5吨)并运走,在该位置制作新增中碎皮带机尾轮土建基础。然后将厂房东墙横向除尘风机玻璃钢管路视情况进行拆除,系统完工后进行恢复。

三号皮带廊南侧制作两条新皮带机支架土建基础,制作带宽为800毫米皮带机的水泥墩,并预埋铺设钢板,用以固定皮带机支腿(可利用皮带廊南侧旧风机现有基础进行预埋锚板),同时制作NH400型圆锥破碎机钢结构平台土建基础,施工期间保留夹道内排水沟,为后续NH400型破碎机安装创造条件。

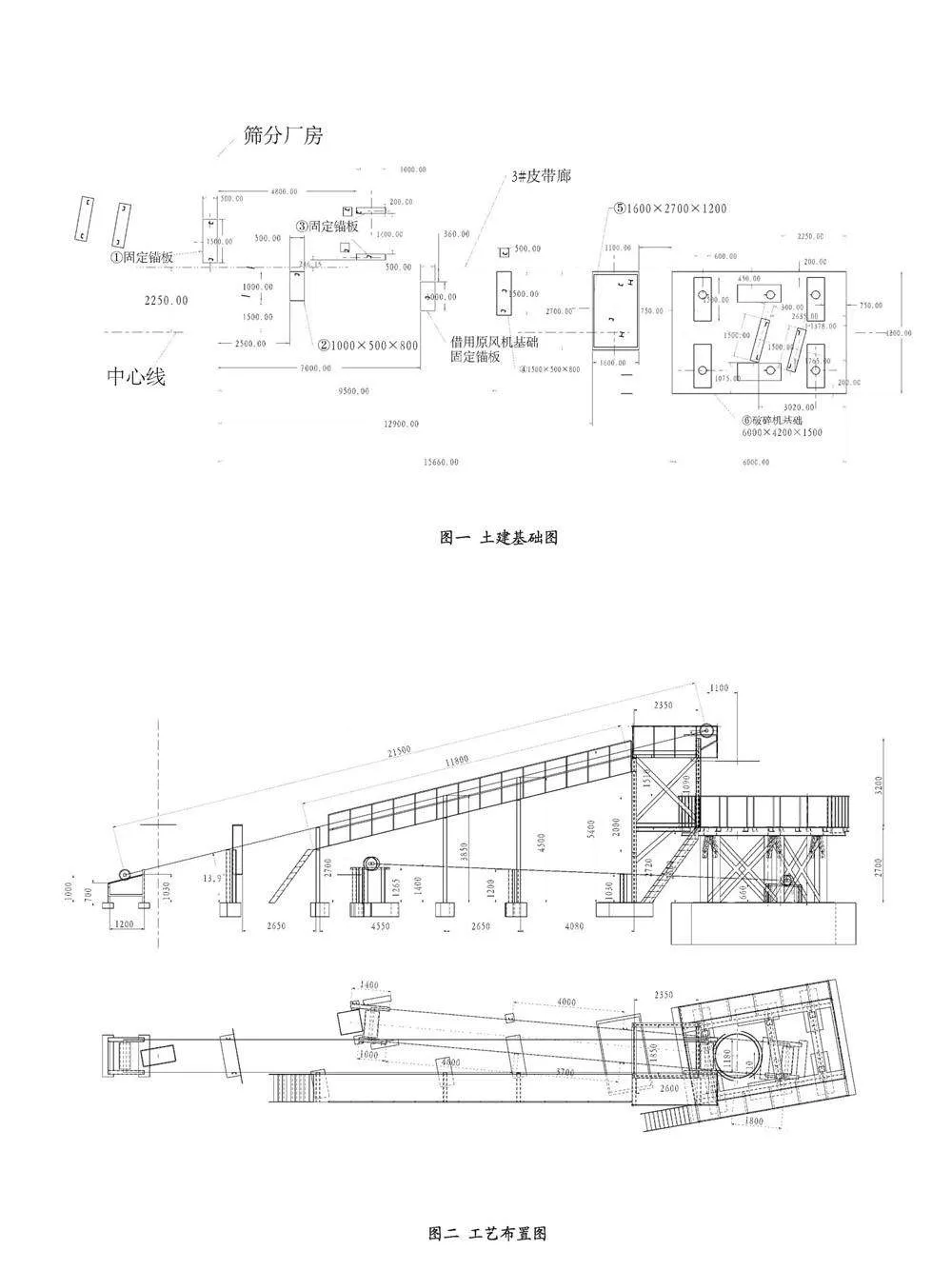

土建基础制作完毕,后续两条B800型皮带运输机与NH400型圆锥破碎机可着手安装施工,土建图纸如下图一所示:

图一 土建基础图

3、新皮带运输机的制作工作

重新放线以保证皮带机两边支架安装平行。然后制作整个B=800型皮带机系统(包括制作头架、尾架、中间架、支腿、清扫器、导料槽、漏斗等),安装托辊、运输带、电动滚筒等相应设备,保证传动滚筒、改向滚筒安装轴线与皮带机的纵轴垂直,在运行过程中不跑偏,并确保筛分下料点、新NH400型破碎机进料点与下料点与新增的两条皮带运输机衔接畅通。工艺布置如下图二所示:

图二 工艺布置图

4、新圆锥破碎机升级改造

选矿车间利用现有场地及条件,梳理旧NH400-EC型圆锥破碎机升级改造所需备件、材料,到位后借用其他厂房内桥式起重机进行破碎机修复,确保设备恢复正常运行性能。

5、新圆锥破碎机安装

首先安装破碎机钢结构平台及浮动架,确保固定良好,然后设备主体部分,保持底座的水平性与垂直性,随后安装设备油站部分,根据现场情况,制作各类润滑油管及液压油管并安装。

6、1号皮带机尾部振动给料机改造

首先更换新型1.5千瓦振动电机,配套安装SB70G型大规格变频器,以控制电机转速,便于调整给矿量。然后新增一套微型液压站、液压油缸,油缸前端利用型钢及中板制作闸板,作用是调整振动给料机排矿口尺寸,解放现场值守调整矿量的岗位工。

7、大破石机上方振动给料机改造

改造方式及原理同2.6所示。

8、电气配套设施

a).供电设施改造:因增加200千瓦装机装机功率,且不停运磨浮系统,其原有1000KVA变压器达到满负荷运行,为保证用电安全,视生产情况确定是否将原1000KVA变压器更换为1250KVA变压器(车间有库存),并安装相应电气控制柜及配电柜等。

b).敷设电缆:架空敷设圆磨系统供电电源,敷设圆磨和皮带的配套动力电缆、控制电缆、信号电缆并接线。

c).自动化改造:将新增的圆磨和皮带设备引致现有的破碎自动化系统中,实现远程控制及联锁保护,保障设备安全有序运行。

d).监控安装:增加几路摄像头和网线等并入现有监控系统中。

e).单台设备调试,并联锁试车。

四、主要创新点

1、新增一套圆锥破碎机及配套系统,利用3号皮带机作为中碎与细碎的衔接枢纽,需在目前条件下增加该条带运转负荷,同时对两台振动给料机改造,进而增加每日矿石处理量。

2、破碎系统得以优化,将原二段半闭路流程改造为三段一闭路流程,有效提高了破碎主要设备运行功率及稳定性,使破碎能力提高25%,进一步缓解了生产压力,降低了岗位工劳动强度,达到了供料高效化,为实现1号皮带岗位与大破石岗位减员增效创造条件。

3、对破碎系统自动化系统进行了改造,将新增的圆磨和皮带设备引致现有的破碎自动化系统中,实现远程控制及联锁保护,保障设备安全有序运行。真正实现集中控制、自动化减人,提高了破碎系统的稳定性与可靠性,为持续推进数字化矿山建设提供了有力保障。

4、完善监控系统建设,增加高清网络摄像机数量,改善画面质量,同时改变安装方式由原来两帮安装改为顶部安装,以此增加视频画面广度,实现设备全覆盖。其次,更换最新监控POE交换机,确保核心监控设备高效运行,解决信号传输卡顿情况。“因地制宜”采取增加监控专用补光灯及清理其他遮挡物等多种举措。经过调试,有效提高了视频监控系统运行的稳定性与可靠性,充分发挥监控“天眼”作用,实现破碎系统巡视无人化、智能化。

5、对1号皮带机尾部振动给料机改造,首先将原振动电机更换为新型1.5KW振动电机,配套安装SB70G型大规格变频器,以控制电机转速,便于调整给矿量。然后新增一套微型液压站、液压油缸,油缸前端利用型钢及中板制作闸板,作用是调整振动给料机排矿口尺寸,解放现场值守调整矿量的岗位工。

6、 对圆锥破碎机升级改造,选矿车间利用现有场地及条件,梳理旧NH400-EC型圆锥破碎机升级改造所需备件、材料,到位后借用其他厂房内桥式起重机进行破碎机修复、改造,确保设备恢复正常运行性能。本着厉行节约、效益优先的原则,始终坚持“能用不领新、能修不舍弃”,进而实现降本增效。

7、对供电设施改造,增加了200千瓦装机功率,并将原1000KVA变压器更换为1250KVA变压器,有效满足破碎系统用电需求,保障了用电安全。

五、投资效益分析

1、破碎每日处理量平均增加500-800吨,为破除破碎生产能力瓶颈提供了足够的空间,改造完成后,减少岗位工劳动强度。

项目改造完成后,破矿广粒度下降,工艺流程更优,破碎系統平均生产能力可由120吨/小时增加至吨/小时,增幅可达到25%。(按照每日开车20小时计算)

根据公式:E=Q×β×ε×(P-Q)×(T-E)投入

(15-12)×20×365×1.89×91.476%×(383.38-234.37)=5641940.4元

综上所述,扣除改造投资费用160万元,本项目年可创造效益512.19万元。

2、可在不耽误破碎正常生产的前提下,有效提高破碎主要设备功率及运转稳定性,为连续生产奠定基础,大大缓解生产压力。

3、通过振动给料机改造,可达到供料高效化,为实现1号皮带岗位与大破石岗位减员增效创造条件。

4、可有效减少破碎系统粗碎设备(C80型颚式破碎机)生产压力,为该设备的日后维护及设备更新做好准备。