新型平板式动态汽车衡结构设计及校准研究

摘 要:基于整车式动态汽车衡制造成本高、施工周期长等诸多问题,设计一款分离式秤面的新型平板式动态汽车衡,该秤体由秤台、秤台连接板、传感器、底板和承载框架组成。传感器作为秤体中最核心部件,设计一种梁式称重传感器结构,阐述测量机制,通过数值模拟分析,确定传感器中电阻应变片粘贴方案,并说明秤体中传感器的布局方案。使用ANSYS软件对秤体整体结构进行有限元分析,得到秤体结构的总变形和等效应力。对新秤的静态标定进行校准研究,提出一种使用权重影响因子计算载荷数值的校准优化方法,通过数值模拟48种不同工况,求得秤体中48枚应变片节点处的剪应变权重影响因子数值,为新秤的校准提供了数据支持。

关键词:平板式动态汽车衡;梁式称重传感器;数值模拟;静态标定;校准优化

中图分类号:TH122" 文献标志码:A" 文章编号:1671-5276(2024)05-0040-08

Structural Design and Calibration Research on New Flat Dynamic Truck Scale

Abstract:A new flat type dynamic truck scale with separate weighing surface is designed to address problems of high manufacturing cost and long construction period. The weighing body is composed of weighing platform, connecting plate of weighing platform, sensor, bottom plate and bearing frame. As the core component of the sensor in the scale body, a beam type weighing sensor structure is designed, and the measuring mechanism is described. Through numerical simulation analysis, the resistance strain gauge paste scheme in the sensor is determined, and the layout scheme of the sensor in the scale body is explained. The finite element analysis of the whole structure of the scale body is carried out with ANSYS software, and the total deformation and equivalent stress of the scale body are obtained. Based on the study of the static calibration of the new scale, a calibration optimization method using the weight influence factor to calculate the load value is proposed. Through the numerical simulation of 48 different working conditions, the influence factor of shear strain weight at 48 strain gauge nodes in the scale body is obtained, which provides data support for the calibration of the new scale.

Keywords:plate type dynamic truck scale;beam type weighing sensor;numerical simulation;static calibration;calibration optimization

0 引言

随着我国交通运输与物流行业的快速发展,动态称重系统在有效控制超限超载现象中起到关键作用。动态称重系统主要组成包括数据采集系统、计算机系统及辅助硬件设备[1]。从本质上而言,动态汽车衡就是一种传感器装置,通过接收来自移动轮胎的压力信号从而获得其质量[2]。目前,国内外动态称重领域主要有两种车辆动态称重技术:轴计量和整车计量方式[3]。整车式动态汽车衡施工周期长,制造成本高,通常只设置于特定路段,而车流量大的关键地段(收费站、国道、治超站等),多数使用轴重式动态汽车衡。本文设计的这款新型平板式轴重动态汽车衡,采用新型称重力学结构,秤台面板主要靠自质量来保证其整体稳定性,没有额外的限位机构,整体结构更加紧凑。它直接以传感器作为受力主梁,能够更加准确地采集称重信号,通过增加称重传感器电阻应变片的贴片数量以提高称重系统的计量精度。动态称重系统作为一个高效检测超载车辆的自动系统,它的计量准确性十分重要,我国明确要求动态汽车衡在初始安装时需静动态标定[4],本文对该新秤进行了静态数值模拟分析和校准研究。

1 新型平板式动态汽车衡整体结构设计

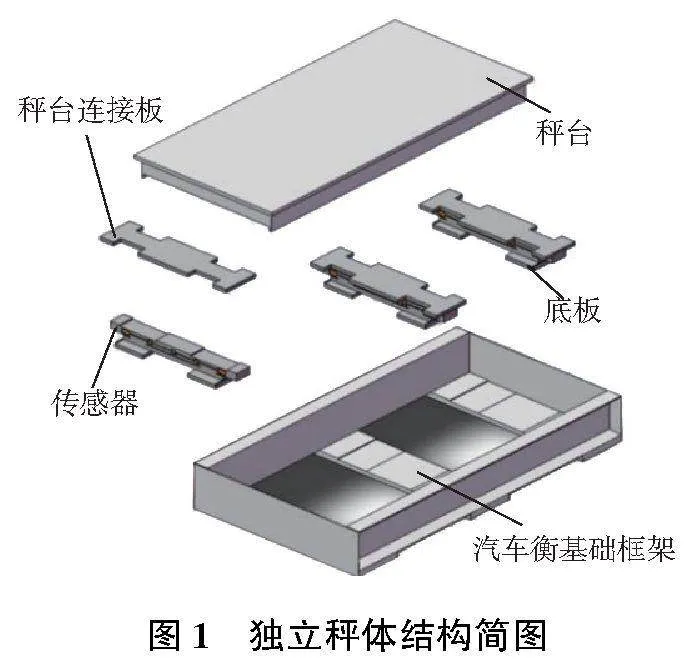

新型平板式动态汽车衡的整体结构由两个相同的秤体结构连接而成,左右两个秤体分别测量车辆左右轮的质量,从而实现测量轴质量的目的。

独立秤体结构简图如图1所示,主要包括秤台、秤台连接板、传感器、底板、汽车衡基础框架5个部分。秤台尺寸为1 763mm×832 mm×124mm,相较于传统平板式秤体中具有一定厚度的一片式面板。该款新秤的秤台与秤台连接板通过槽钢连接而成,从而节约了制造成本。3根完全相同的梁式传感器直接作为受力主梁,平行设置在独立秤体里,能够准确采集到称重信号。传感器、底板、汽车衡基础框架以焊接方式连接而成,其他部分以螺纹或螺栓连接方式形成一个牢固的承载体,从而达到测量轮质量的目的。

2 称重传感器的结构设计及性能分析

2.1 传感器弹性元件结构及测量原理

称重传感器作为整个汽车衡秤体结构中最为核心的部分,其弹性元件结构直接影响称重系统的测量精度。本文基于轨道衡领域中的剪力法检测垂直力的基本原理,通过改变受力梁的形状,在改变其应力分布并提高强度的同时增强受力梁的动特性和灵敏度,设计了一种梁式称重传感器结构,其受力跨度760mm,传感器上共有8个盲孔结构,其中每侧对称分布4个,用于粘贴多枚电阻应变片。当应变片粘贴在对应盲孔中心位置后用特殊材料对盲孔进行密封,其单侧盲孔布置方式如图2所示。

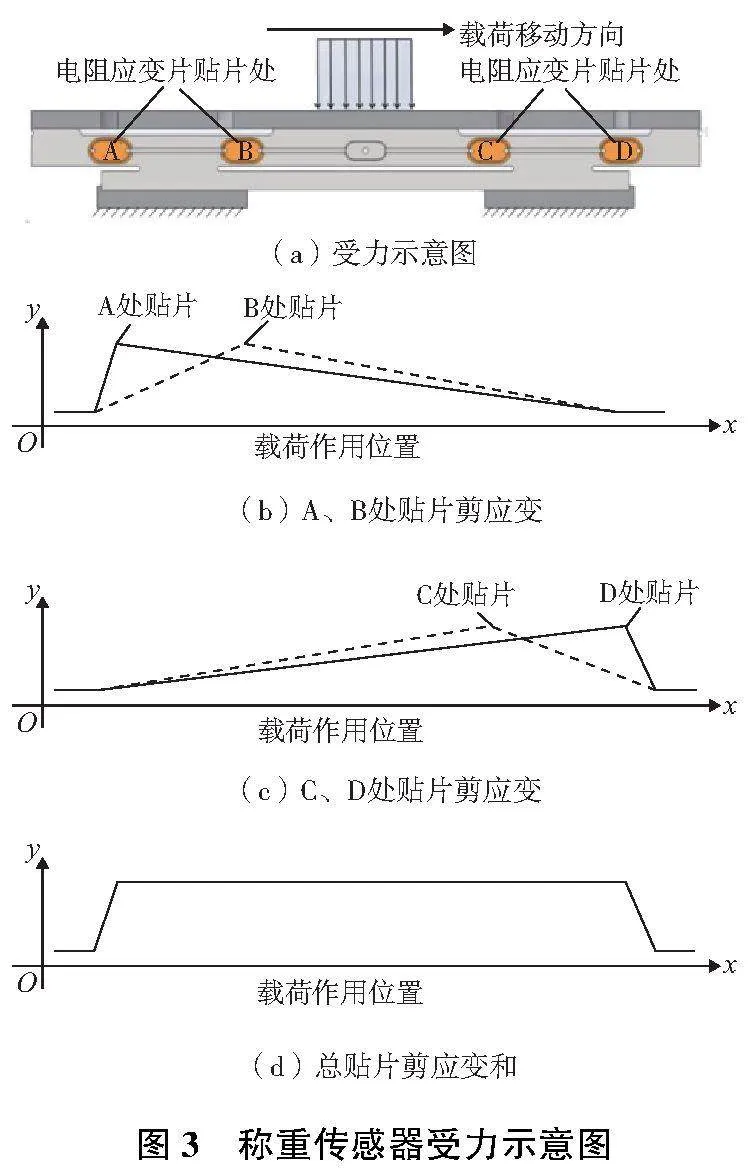

称重传感器作为秤体结构的受力主梁,其力学模型可简化为外伸梁,实际通车工况下单根梁式传感器的受力示意图如图3所示。

从待测车辆车轮开始接触秤面直至车轮完全离开秤面的过程中,秤体中粘贴在 3 根传感器上对应位置的各组电阻应变片会因受载荷作用而产生对应的剪应变值。以单根传感器为研究对象,其中 A、B、C 和 D 4处应变片贴片位置对应的剪应变信号变化曲线分别如图3(b)和图3(c)所示。将 A、B、C 和 D 4处剪应变绝对值曲线进行求和,得到传感器一侧贴片处总剪应变如图3(d)所示。不难发现,当载荷从左至右移动时,传感器一侧4处贴片位置所反馈的剪应变信号绝对值之和曲线为一水平线,即为一个定值,而在弹性范围内这个定值与载荷成线性关系。这意味着从 A 处到 D 处电阻应变片所检测的剪应变绝对值之和为某一定值,并且不受移动载荷作用位置的影响。

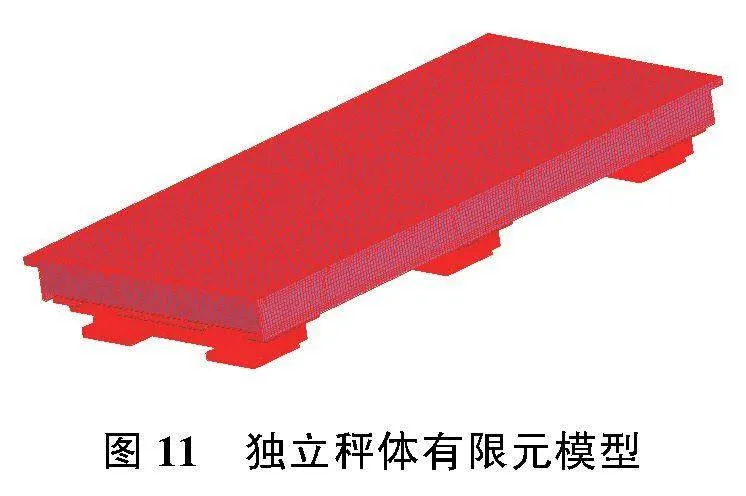

2.2 电阻应变片粘贴方案

本文中的梁式传感器采用电阻应变式测量方法,通过传感器上粘贴的电阻应变片测得剪应变数据从而获得载荷质量,因此电阻应变片粘贴方案对测量精度影响巨大,贴片方案要考虑贴片位置和应变片粘贴形式两个方面。对称重传感器进行数值模拟分析,使用同一载荷沿着其移动方向作用于多个不同加载位置的方式来模拟待测车辆过秤时单根传感器的受力情况,从而确定梁式传感器上剪应变响应灵敏度最佳检测位置,加载位置如图4所示。

通过数值模拟分析,在载荷沿跨度方向移动过程中,梁式传感器中性轴上距传感器左端80~680mm范围内任意节点响应灵敏度大致相同,中性轴上此范围内任意节点均可选取为贴片位置。本文通过增加单根传感器上电阻应变片的贴片数量来增强平板秤的称重精度,所确定的贴片位置如前文所述的盲孔处。

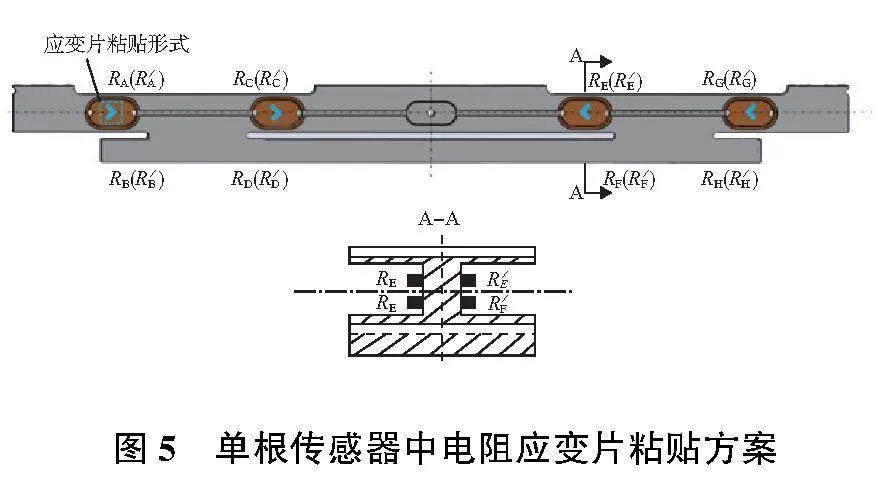

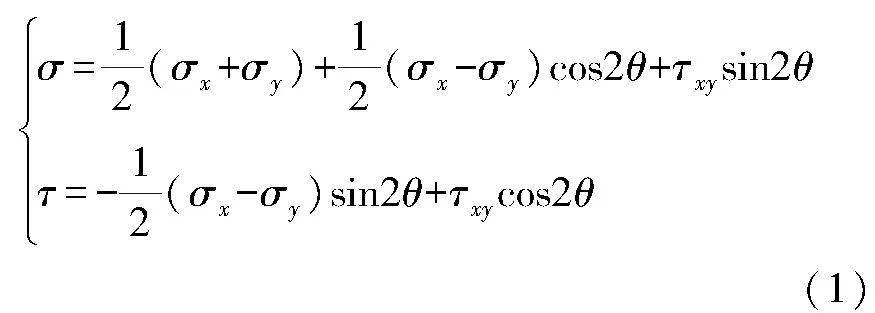

在粘贴应变片的平面xy内,可求得作用在任何一个斜面上的法向应力σ和剪应力τ:

由平面应力场可知,与主平面成45°夹角的斜面上,剪应力存在极值,一个为最大值, 另一个为最小值。在平面应力状态下, 剪应力为0的主应力平面与最大剪应力平面互成45°夹角。由于受力主梁平面弯曲时在中性轴上的应力单元处于纯剪状态,所以沿与中性轴成45°方向粘贴的电阻应变片,所测得的正是由剪应力而产生的与两个主应力对应的主拉伸应变和主压缩应变。即与中性轴成SymbolqB@45°方向存在大小相等方向相反的剪应变,将两者同时检测,可获得更高灵敏度与更稳定的检测数据。因此,每个盲孔结构中均粘贴两枚应变片,一共16枚应变片,其粘贴形式均与梁式传感器中性轴成 45°粘贴分布,依次编号RA,RB,R′A,R′B,…,RG,RH,R′G,R′H,电阻应变片的整体粘贴方案如图5所示。

16枚电阻应变片组成的测量电桥采用直流供电,其电路原理如图6所示。

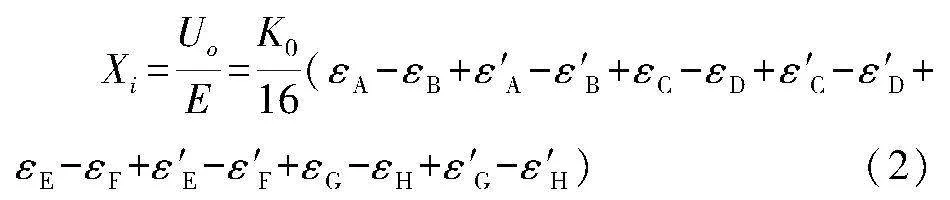

设单根传感器理论输出为Xi,经计算得

式中:E为输入电压;K0为电阻应变片灵敏度系数,其数值大小取决于应变片材料。

由式(2)可以看出,单根传感器的输出 Xi与传感器上对应位置粘贴的电阻应变片的应变值成线性关系。该电桥的电压灵敏度相较于单一工作应变片的电压灵敏度提高了16倍。

2.3 传感器性能分析

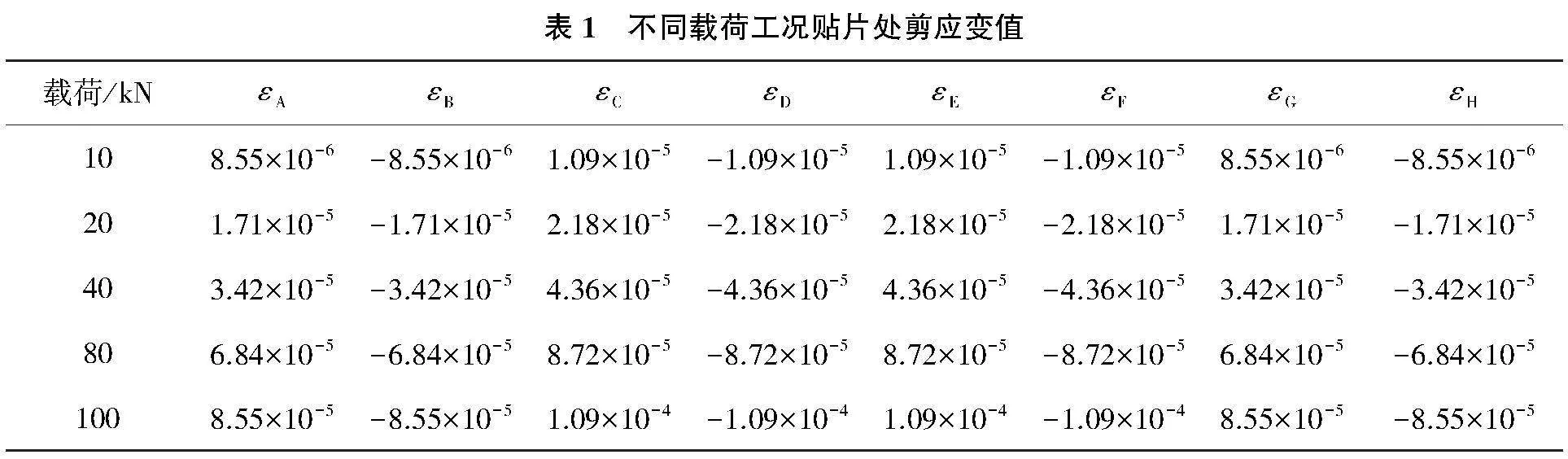

为研究梁式称重传感器的线性度,对单根传感器进行有限元分析,使用有限元分析软件分别计算10kN、20kN、40kN、80kN、100kN载荷作用于传感器上的秤台连接板表面中心处时16枚应变片节点处剪应变。

不同载荷工况下,应变片 RA、RB与R′A、R′B完全对称分布于传感器中性轴两侧(其他类似),其剪应变值相同,只需确认同一侧8枚应变片的剪应变数值,其应变数值如表1所示。

将表1数据代入式(2)计算传感器理论输出Xi,传感器输出值与载荷值的拟合曲线如图7所示。由图可知传感器输出与其所受载荷成线性关系,即可通过检测应变片处的剪应变值,从而确定所受载荷值。

为验证该称重传感器在实际应用过程中是否具有良好的线性度及测量精度,对单根传感器进行测试实验。利用静力加载系统对传感器上表面中心处依次施加10 kN、20 kN、40 kN、80 kN、100 kN载荷记录传感器输出,每种工况进行3次重复性实验。本文所选取的电阻应变片为金属材料,取应变片灵敏度系数K0=2,测试结果如表2所示。

根据表2数据,计算传感器的直线度误差和重复性误差分别如图8和图9所示。由图可知,该梁式称重传感器具有较好的直线度,直线度误差小于2%,重复性误差小于3%。

2.4 传感器布局方案

称重传感器布局设置的首要前提是保证汽车衡结构的整体稳定性。本文以梁式称重传感器作为受力主梁,在通车工况下,独立秤体可简化为简支梁模型,即在横向位置上至少需要两根梁式传感器才能保证秤台的稳定性。为提高称重精度,可增加传感器个数,拟将沿车辆行车方向平行设置3根传感器于平板秤台之下,其中秤台两端各设置一根,秤台中间设置一根,用以测量车辆在过秤时轮胎对称台产生的垂直压力,其总输出为3根传感器的理论输出之和,独立秤体中传感器的布局方案如图10所示。

3 动态汽车衡静力分析

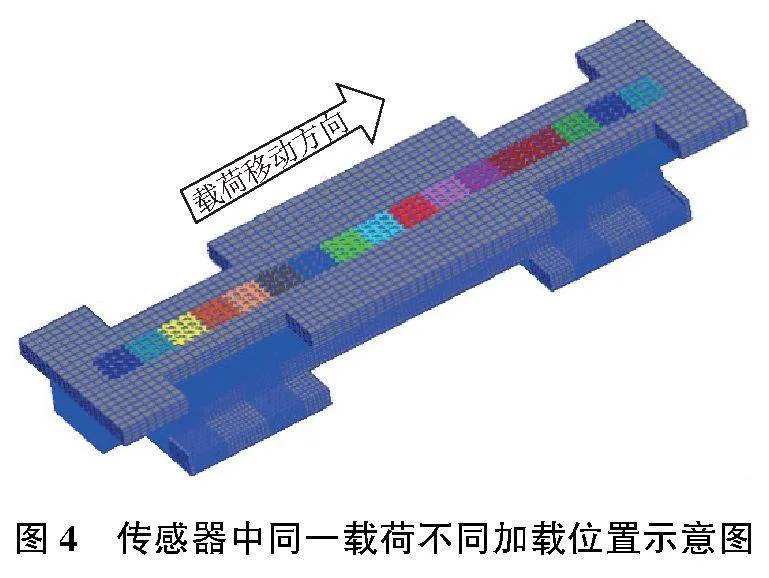

3.1 汽车衡整体结构建模

汽车衡基础框架的作用仅用于固定路面,不需要进行受力分析。因此,有限元分析结构主要包括秤台、秤台连接板、传感器和底板4个部分,秤台、秤台连接板、传感器这3个结构的连接方式设定为绑定接触,传感器与底板通过焊接而成,设定为同一整体。

本文用ANSYS软件建立有限元模型,采用SOLID185六面体网格单元对秤体结构进行网格划分,尤其对传感器中贴片处的盲孔附近进行网格细划,以准确显示应变片节点处的剪应变数据,秤台和秤台连接板的网格大小设置为10mm,传感器的盲孔处设置为1mm,其他部位设置为5mm。整个秤体结构被离散为 1 709 988个单元,1 909 285个节点,划分后的有限元模型如图11所示。

秤台采用Q235钢材,秤台连接板采用Q345钢材,传感器采用42CrMo材料,有限元计算参数如表3所示。

3.2 加载及边界条件

实车静止工况下,分析可得单个车轮与秤台的接触面积为250mm×250mm。查阅我国超限车辆轴限载认定质量数据[5],单个限重轮质量最大值为90 kN。在实际称量过程中,需保证一定的安全称重范围,因此单独秤体满载检定工况的极限载荷设定为100 kN,加载位置位于秤台面板中心处。在100 kN极限中间载荷的工况下,秤台面板与轮胎接触部位所受的分布载荷为1.60 MPa。实际工况下,底板的底面直接焊接在汽车衡基础框架上,约束条件需将各底板的底面及秤台四周进行全约束。

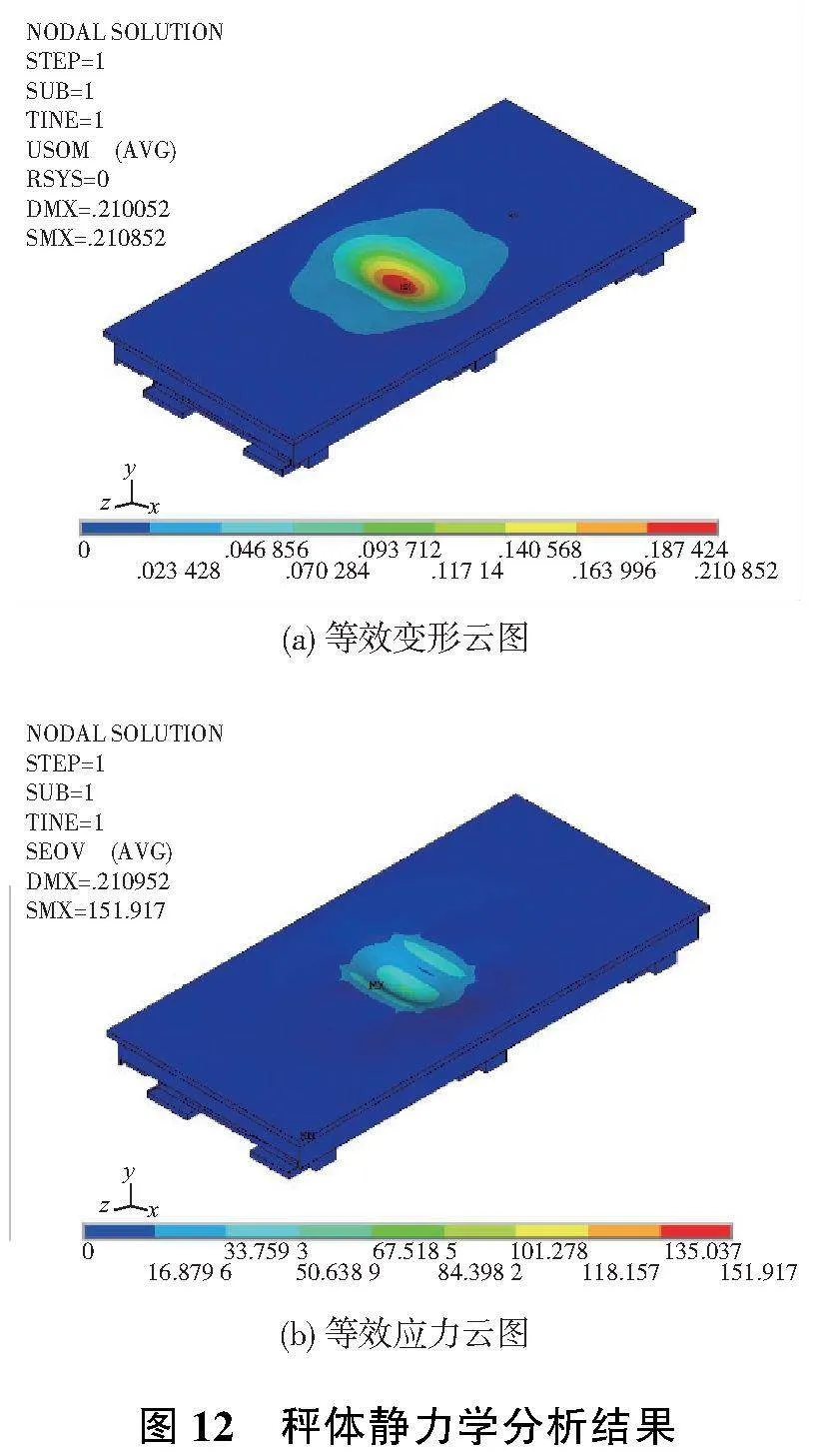

3.3 有限元分析结果

通过ANSYS软件进行有限元分析,根据计算结果可得秤体结构的等效变形、等效应力云图,如图12所示。

由图12可知,最大总位移为0.21mm,位于载荷正下方;秤体的等效应力最大值为151.92 MPa,满足强度和刚度要求。

4 静态标定校准研究

4.1 校准原理

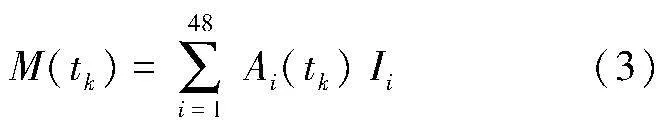

新秤出厂前,需对其进行静态标定,当静态标定后,平板秤的动态性能指标才能满足要求[6]。MOSES[7]提出了一种基于最小二乘法的动态称重装置测量优化方案,方案中使用了影响因子来预测秤体对载荷的响应情况,表示由于沿秤体每个横向位置处的已知固定载荷导致的特定位置力学参数(如应力、应变、弯矩等)响应情况。根据其理论,当新秤进行静态标定时,对于3根传感器中所粘贴的48枚应变片而言,可将各枚应变片处所提取剪应变响应结果加权影响值之和表示为预测的输出响应结果,计算公式为

式中:k为计算次数;M(tk)为第k次预测的质量;Ai(tk)为第k次称重时,第i枚应变片处对应的剪应变数据;Ii则为第k次称重时,第i枚应变片处所对应的剪应变权重影响因子。

4.2 静态标定数值模拟分析

本文将利用8组不等力值10kN、20kN、30kN、40kN、50kN、60kN、80kN、100kN的载荷分别作用于不同加载位置来进行新型平板秤的静态标定数值模拟分析,相同数值载荷6处不同标定加载位置情况如图13所示。加载区域大小为单个轮胎与秤台的接触面积,设置为250mm×250mm的正方形。其中1、6加载区域为车轮中载过秤工况,位于中间一根传感器上方秤面的不同位置。2、3、4、5加载区域为车轮偏载过秤工况,2、3 加载区域对应两侧传感器上方秤面跨中位置,4、5 加载区域则处于两根传感器中间测量区域的居中位置。一共对48种工况进行静态标定数值模拟分析。

有限元分析步骤和前文一样,仅需改变加载条件即可,记录每种工况下48枚应变片节点处剪应变数值,将每种工况下的剪应变数据代入式(3)可得

使用Matlab软件求解式(4)中48枚应变片处的剪应变权重影响因子I,最终结果如表4所示。

4.3 有限元数值模拟验证

利用有限元法进行数值模拟,验证所求的各枚应变片节点处权重影响因子的准确性,分别以25kN、45kN、65kN、85kN的加载力作用于图13中的各区域,提取每种工况下48枚应变片处的剪应变数据,结合表3中的各权重影响因子数据,代入式(4)可求得24种工况下的预测值,最终求得利用加权因子求和的预测载荷值数据如表5所示。

计算权重影响因子预测值与实际加载力值的相对误差。结果表明,使用权重影响因子计算载荷数值,误差在0.1%以内,预测效果良好。

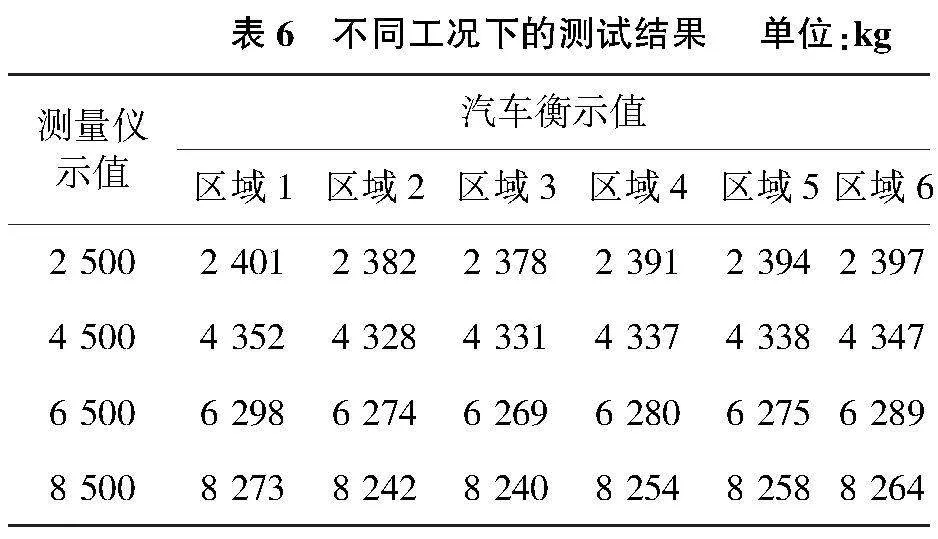

4.4 实际现场测试情况

为了验证使用权重影响因子计算载荷数值的校准方法在实际测量过程的称重精度,参考JJG 907—2006《动态公路车辆自动衡器检定规程》,使用衡器载荷测量仪进行静态标定实验[8],如图14所示。

实际测试过程中,载荷测量仪的加载区域与图13中6个加载区域相同,加载力值同为25kN、45kN、65kN、85kN,每种工况进行5次重复性实验,测量的汽车衡示值取平均值作为测试结果,其实验结果如表6所示。

计算载荷仪的输入载荷值与实际秤体输出数值的相对误差,如表7所示。

由表7可知,使用权重影响因子计算载荷数值的校准方法在实际测试实验中平板秤的称重误差均在5%以内,测量精度较好。多数情况下汽车衡输出值比载荷测量仪输入值小,这主要由温度及秤体安装状态等环境因素造成。当载荷数值相同时,不同的加载位置对平板秤的称重精度存在一定影响,偏载工况相较于中载工况的测量误差更大;当加载位置相同时,称重精度随着载荷数值的增大而提高。

5 结语

为满足动态称重技术的工程应用需求,本文设计了一款新型平板式动态汽车衡秤体结构,主要结论如下。

1)对梁式称重传感器进行结构设计,通过粘贴16枚电阻应变片,使得测量电桥的电压灵敏度相较于单一工作应变片的电压灵敏度提高了16倍。通过数值模拟验证了传感器在不同数值载荷作用下的理论输出具有良好的线性度;实验测试表明该传感器具有较好的直线度和测量精度,直线度误差小于2%,重复性误差小于3%。

2) 由有限元静力分析结果可知,在极限载荷工况下,新型平板式动态汽车衡秤体整体结构满足强度和刚度要求。

3)提出一种使用权重影响因子计算载荷数值的校准优化方法,并求得48枚应变片处的剪应变权重影响因子,为新秤的校准提供了数据支持。通过数值模拟验证了此种方法预测误差在0.1%之内,预测效果良好;静态标定实验测量结果显示使用该种校准优化方法的称重误差在5%以内,满足平板秤的称重精度要求。

参考文献:

[1] 黄旭伟,胡敏. 车载动态称重系统分析与设计[J]. 机械制造与自动化,2011,40(4):150-152,164.

[2] ASTM E1318—02 Standard Specification for Highway Weigh-in-Motion (WIM) Systems with User Requ-irements and Test Methods[S].

[3] 程路,张宏建,曹向辉. 车辆动态称重技术[J]. 仪器仪表学报,2006,27(8):943-948.

[4] DING Y,CHENG L R.Dynamic calibration of a weigh in motion system[C]//2018 Joint Rail Conference.Pittsburgh,Pennsylvania,USA:American Society of Mechanical Engineers,2018.

[5] 狄泽华,陈曦. 中外超重车辆评定标准对比[J]. 中国住宅设施,2017(6):98-99.

[6] LAI Z C,YANG X X,YAO J H. Analysis on influence of static calibration on the axle-group weigh-in-motion system accuracy[J]. Acta Imeko,2020,9(5):69-73.

[7] MOSES F. Weigh-in-motion system using instrumented bridges[J]. Transportation Engineering Journal of ASCE,1979,105(3):233-249.

[8] 姚进辉. 采用非砝码检定大型固定式电子衡器的研究[J]. 中国计量,2011(5):88-90.