“双碳”目标下我国钢铁行业低碳转型路径研究

摘 要:

钢铁行业是工业能耗和碳排放的重点领域,钢铁行业的低碳转型是我国如期实现“双碳”目标的关键。目前,我国钢铁行业能耗和碳排放水平较高,核心问题在于工艺和能源结构不优。推动钢铁行业低碳转型应以结构性脱碳为核心,统筹推进技术创新、制度创新、数字化赋能、绿色低碳产业集群打造,多措并举、协同发力。加快推进我国钢铁行业绿色低碳转型的主要路径为优化调整钢铁行业结构、实施行业用能低碳化替代、推进重点工艺技术装备升级、创新行业减碳政策机制、提高行业数字化管理水平和打造绿色低碳产业集群等。

关键词:

“双碳”目标;钢铁行业;低碳转型;路径

中图分类号:F426.31

文献标识码:A文章编号:1673-1573(2024)03-0064-09

实现碳达峰、碳中和是一场广泛而深刻的经济社会系统性变革,推动工业碳达峰是完成这一变革的重要一环。钢铁行业作为重要的基础原材料工业,不仅自身能耗高、排碳量大,而且关系着建筑、机械、汽车、船舶等众多下游用钢行业的低碳发展水平。加快推动钢铁行业低碳转型,是实现我国工业领域碳达峰、摆脱能源资源约束、破解“碳关税”壁垒、保障产业链安全的战略举措。河北省是我国第一钢铁大省,粗钢产量约占全国的1/5,在全国具有较强的典型性和普遍性。以河北省为例,分析钢铁行业能耗和碳排放基本特点,探索全国钢铁行业低碳转型路径,具有重要现实意义。

一、河北省钢铁行业能耗和碳排放特征

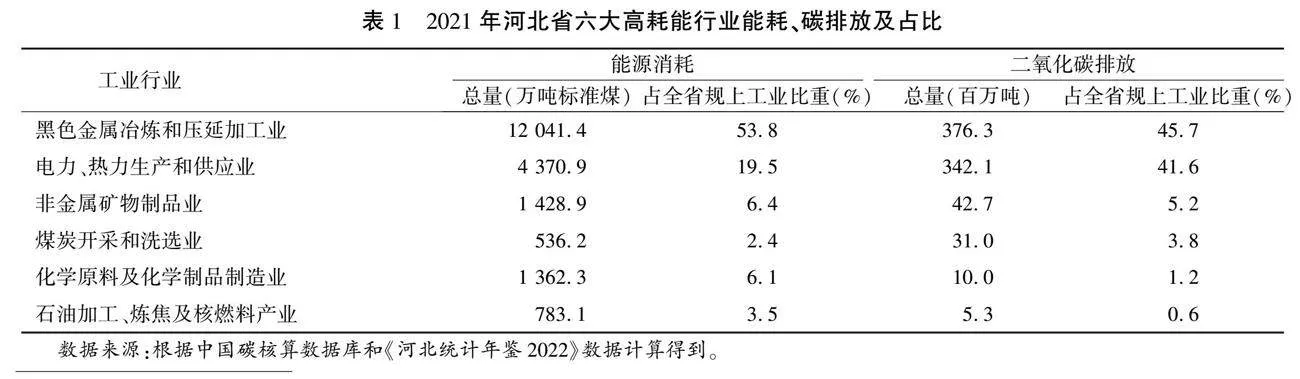

(一)能耗和碳排放总量均居工业行业首位

2021年,河北省黑色金属冶炼及压延加工业能耗总量为12 041.4万吨标煤,占规模以上工业综合能耗的比重为53.8%[1];二氧化碳排放量(能源燃烧产生二氧化碳排放量)约3.8亿吨,约占全省工业的45.7%①,两项指标均居全省工业行业首位,也远远高于其他五个高耗能工业行业(见表1)。

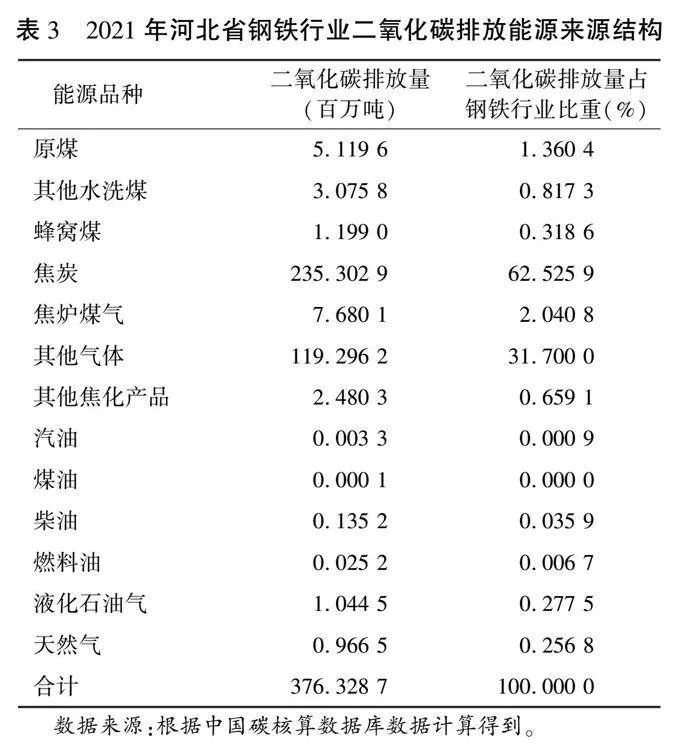

(二)煤炭利用是能耗和碳排放的基本来源

2021年,全省钢铁行业煤、焦炭和电力的消费量分别为1 965.9万吨标煤、7 983.2万吨标煤和1 469.3万吨标煤,其中煤和焦炭的消费量占钢铁行业能源消费总量的82.6%,用能结构偏煤型特点十分突出(见表2)。煤炭消费也是钢铁行业碳排放的主要来源。2021年,河北钢铁行业中原煤、其他水洗煤、蜂窝煤、焦炭等煤炭产品燃烧共排放二氧化碳244.7百万吨,约占各种能源燃烧碳排放总量的65.0%(见表3)。

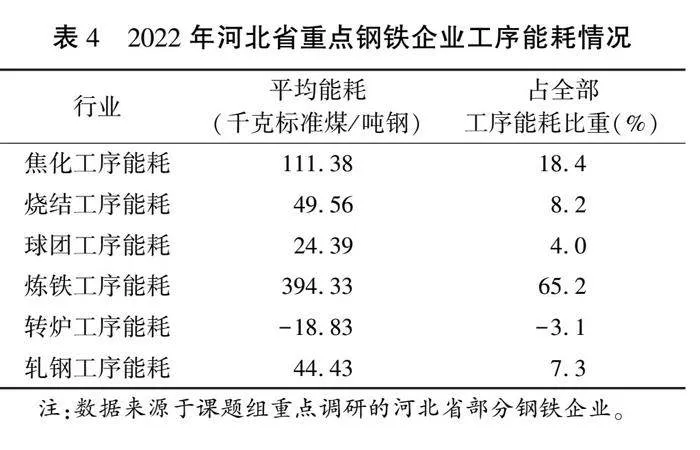

(三)炼铁焦化是能耗和碳排放的主要工序

长流程炼钢的焦化、烧结、球团、炼铁、转炉、轧钢六大工序中,炼铁、焦化工序能耗居于前两位。2022年,河北重点钢铁企业炼铁、焦化工序平均能耗分别为394.33千克标准煤/吨、111.38千克标准煤/吨,两大工序总能耗占全部工序能耗比重高达83.6%,其中炼铁工序能耗最为突出,占全部工序能耗的65.2%(见表4)。由于能源消费是碳排放的主要来源,因此炼铁焦化也是钢铁行业碳排放最多的工序环节。

(四)长流程主导是能耗和碳排放双高的根本原因

从工艺流程上看,受产业基础、资源供给、技术保障等条件影响,河北省钢铁行业中长流程炼钢长期占据主导地位,2022年河北省转炉钢占比高达95.1%。由于长流程炼钢比短流程炼钢多出了能耗最高的高炉炼铁、焦化、烧结和球团工序,吨钢能耗、固废产出、大气污染物排放分别是短流程炼钢的4倍、33倍和7倍。

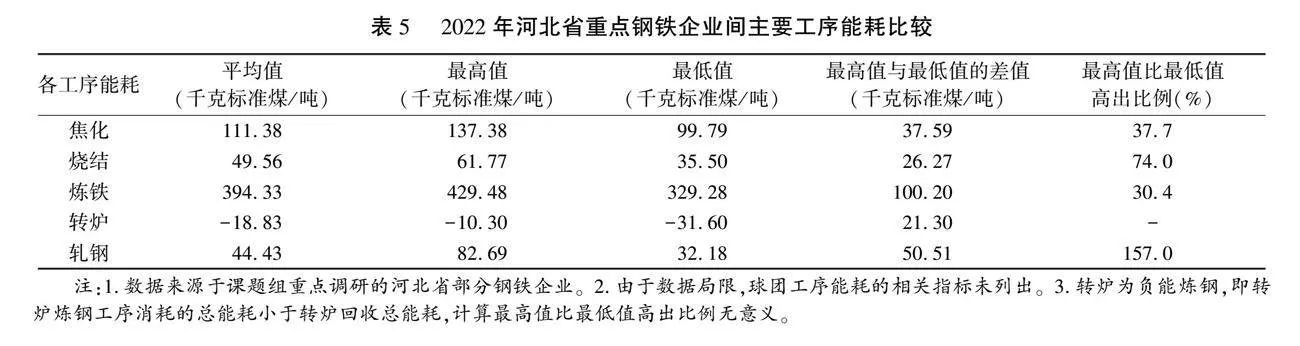

(五)企业之间能耗和碳排放水平差异较大

对河北省重点钢铁企业能耗数据进行对比发现,各企业工序能耗差异显著,焦化工序能耗最高值比最低值高出37.7%,烧结工序能耗最高值比最低值高出74.0%,炼铁工序能耗最高值比最低值高出30.4%,转炉工序最高值比最低值高出21.30千克标准煤/吨,轧钢工序能耗最高值比最低值高出157.0%,因此后进钢铁企业各工序均有一定节能降碳空间。由于轧钢工序产品不同,能耗相差很大,不同企业间能耗水平不具有可比性,因此对比各工序可以看出,烧结工序节能降碳潜力最大,是加强节能降碳的重点工序(见表5)。

河北案例在全国具有代表性、普遍性。从河北案例分析结果看,我国钢铁行业能耗和碳排放水平高,核心问题在于工艺结构、能源结构不优。受能源禀赋条件、废钢资源蓄积水平、工艺技术基础等多重因素影响,我国钢铁行业尚未改变以长流程炼钢为主的工艺结构和以煤炭消费为主的能源结构,结构性脱碳是我国钢铁工业低碳转型的主要方向。

二、推进钢铁行业低碳转型的问题制约

(一)短流程炼钢发展滞后

发展短流程炼钢是一个地区经济发展到一定阶段的必然趋势。[2]发展短流程炼钢可以大幅度降低能耗和二氧化碳排放,为实现工业领域碳达峰目标提供有力支撑。但由于回收加工环节税负过重、电价较高等原因,致使河北乃至全国短流程炼钢发展滞后,电炉炼钢比例偏低。据统计,目前我国短流程炼钢占比仅为9.7%,河北更低,不足5%,远低于美国的70%、欧盟的40%和日韩两国的30%;[3]我国废钢炼钢产量占粗钢产量比重为21.9%,河北仅为17.8%,分别低于全球平均水平11.6和15.7个百分点。有序推动钢铁行业流程结构调整,规模化发展短流程炼钢势在必行。

(二)能源原料替代难度较大

以绿电和绿氢替代煤炭,实现用能和原料结构调整,是推进钢铁行业节能降碳的重要路径。但从行业发展实际看,受资源禀赋、氢能成本等因素影响,河北钢铁行业能源原料替代步伐缓慢。一方面,可再生能源电力应用不足。由于风电、光电等可再生能源本身具有间歇性和不稳定性,且目前大规模储能尚未普及,加之受电力体制制约,导致可再生能源电力上网率不高,绿电在钢铁行业短期内无法得到广泛应用。另一方面,氢冶炼发展尚不成熟。无论是富氢还是纯氢冶炼,成本都高于以焦炭为主的高炉炼铁,且氢能在储存、运输、添加环节存在安全性问题,目前仍处于小范围应用阶段,短期内难以完全替代焦炭。

(三)科技创新支撑不足

目前,我国钢铁行业已经在氢冶金、CCUS等低碳技术方面开展了一定探索,但突破性的冶炼技术研发与应用难度较大,低成本、可规模化推广的低碳技术尚未形成。如在钢铁冶炼循环技术方面仍落后于发达国家,炼钢炉渣和钢渣再加工利用率不高;能源效率较低,上升管余热回收、钢铁渣余热利用等节能低碳新技术普及应用不足,大多数钢铁企业的余热余能回收率不足50%。钢铁企业研发投入水平不高,2021年全国规上钢铁企业研发投入强度(R&D经费内部支出占主营收入比重)仅为0.94%,低于规上工业平均水平0.42个百分点。[4]科技创新投入不足、支撑能力较弱,严重阻碍钢铁行业低碳转型步伐,亟须以低碳化、循环化、高效化为主攻方向,加快提升钢铁行业科技创新能力。

(四)数字化转型面临巨大挑战

近年来,虽然钢铁企业数字化转型取得一定成效,但由于钢铁生产工艺流程复杂、产业链条层级较多、管理控制难度较大,推动钢铁行业数字化转型依然面临诸多困难和挑战。一是数字化转型升级的行业标准和应用场景建设滞后。目前钢铁行业数字化转型缺乏一致性标准,比较成功且具有普适性的数字应用场景尚未建立,导致钢铁企业之间数字化实践差异较大,数字化转型整体水平不高。二是智能制造的应用范围有限,基础支撑尚不牢固。目前钢铁行业的数字化转型主要集中在生产流程优化、工艺技术创新、能耗排放降低等方面,数字化技术手段对整个钢铁生产、运营、管理的全流程渗透率仍然较低,全流程数字设计、调度和管理水平还有待加强,智能制造的深度和广度都有待进一步拓展。据统计,截至2021年,我国近80%的钢铁企业尚未实现系统集成。三是关键数字技术创新基础薄弱。由于我国缺乏智能制造领域的部分核心技术,关键零部件仍依赖进口,特别是钢铁智能制造建模和仿真技术、钢铁生产流程多目标协同优化技术等尚未实现突破,“卡脖子”问题较为突出。[5]

(五)“绿钢”推广应用制度不健全

扩大“绿钢”应用,是从需求端拉动钢铁低碳转型的重要途径。当前,由于推广应用环节支持政策缺位,“绿钢”在建筑、装备等重点领域应用比重低,产品价值难以充分实现。一是产品标准和认证评价体系不健全。钢铁行业重点产品全生命周期碳足迹核算体系尚未建立,截至目前,仅有少数几家钢铁企业开展了“绿钢”全生命周期评价研究,其余大部分企业对全生命周期概念认识不清。相应地,钢铁行业低碳产品认证体系尚未建立,“绿钢”推广应用缺乏有效制度支撑。二是“绿钢”产品推广政策不健全。现有钢铁行业政策从生产端、过程端引导支持较多,从产品端、市场端发力支持较少,特别是对“绿钢”产品的推广,缺乏像新能源汽车领域的消费补贴、税收减免、信贷优惠等大力度支持政策,导致市场“绿钢”认可度不高。三是“绿钢”出口支持政策不健全。为适应低碳发展趋势和新的国际贸易规则,2022年5月我国正式发布钢铁行业环境产品声明(EPD)平台,但目前该平台尚未与国际数据接轨、信息互通、结果互认,对“绿钢”产品出口的促进作用有限。

三、 先进地区钢铁行业低碳转型的经验做法

(一)日本推动钢铁工业高端化发展

日本是全球高端钢材的主要生产国,其以军钢冶炼为代表的高端钢材冶炼技术在全球处于领先地位,并且在诸多领域实现垄断。[6]20世纪80年代以来,日本加快推动钢铁工业转型升级,成立东北帝国大学钢铁研究所等专门研究机构,加大对高端钢铁冶金技术和材料研发的支持力度;支持企业开展工艺技术创新和设备智能化升级,推动企业围绕全球高质量钢材需求,不断设计开发超高强、长寿命、满足抗震需求的高端钢材。目前,日本军钢、汽车用钢、电工钢、优质结构钢等高端钢材产品占比达到25%以上,成为全球最为先进的特殊钢生产国之一。[7]

(二)瑞典推进钢铁企业能源原料替代

瑞典在钢铁冶炼能源原料替代中走在世界前列,瑞典H2绿钢公司使用100%的氢气作为原料气体生产高质量DRI(直接还原铁),并利用可再生能源替代传统能源,使得钢铁冶炼过程中的二氧化碳排放量有效降低95%以上。瑞典钢铁公司SSAB与瑞典矿业集团、电力企业瓦滕法尔集团合作推行Hybrit项目,实现百分之百可再生能源电力生产的氢替代,该公司预计到2030年生产经营将全部脱碳。这标志着欧洲钢铁行业将进入一个全新的绿色能源钢铁引领时代。[8]

(三)四川省加快发展短流程炼钢

四川省依托优越的资源条件和良好的政策优势,大力发展短流程炼钢。一是强化政策支持,与工信部、生态环境部联合出台《开展电炉短流程炼钢高质量发展引领工程的实施方案》,支持先行先试,加快推动电炉短流程炼钢转型升级。二是加强废钢资源保障,建设了多家废钢回收加工配送中心和绿色循环经济园区,完善废钢资源高效回收加工配送体系,规范废钢交易与质量管控,保障短流程炼钢所需原材料充足供给。截至目前,全省废钢资源综合回收利用效率达到95%以上。三是提高绿电供给能力,加快推进太阳能、风能等新能源开发利用,建立若干条220千伏双回路供电专线,提高绿电使用比例。四是推动钢铁企业整合重组,以长短结合为重点,推动不同流程结构钢铁企业联合重组、抱团发展,壮大钢铁企业规模和竞争实力,增强行业转型升级主体力量。2022年,四川省短流程炼钢规模达到1 300万吨,位居全国第三,成功树立了短流程炼钢的“四川标杆”。[9]

(四)江苏省多措并举推进行业转型升级

钢铁大省江苏着力推动钢铁行业供给侧结构性改革,行业转型升级成效显著。2022年,江苏省优特钢占比达72%,高出全国20个百分点,其中高端特钢占比达21%,已接近德国、日本23%的水平,远高于全国的8%,逐步形成了以优质高效钢材为主,高温合金、特种合金等为特色的产品体系。江苏省推进钢铁行业转型的做法主要有:一是深化结构调整,实施产能置换工程,推进钢铁行业减量化、高效化发展;二是推动钢铁行业低碳智能转型,实施钢铁行业绿色化改造和智改数转工程,企业关键工艺流程数控化率超过75%;三是加强工艺技术创新,截至2022年底,全省钢铁行业省级以上企业技术中心数量居全国首位,骨干企业研发投入强度常年保持在3%以上,一批高端特钢材料技术被相继攻克,并实现国产化。[10]

综上所述,先进地区推进钢铁工业低碳转型发展,主要是围绕节能降碳核心关键,结合自身特点,从优化钢铁产品结构、流程结构、能源原材料结构以及工艺技术创新等方面协同发力,推进产品结构向高端化、特色化转型,流程结构向柔性化、短流程转换,能源原料结构向绿色化、循环化发展,工艺装备向大型化、智能化升级。因此,要在总结借鉴先进经验的基础上,围绕上述重点领域,加快推动我国钢铁行业高质量发展。

四、 推进钢铁行业低碳转型的思路和策略

(一)总体思路

根据河北省钢铁行业案例分析结论和先进地区经验,我国钢铁行业低碳转型应以结构性脱碳为核心,统筹推进技术创新、制度创新、数字化赋能、绿色低碳产业集群打造,多措并举、协同发力,实现钢铁行业可持续高质量发展。

1.抓住工艺结构和能源结构脱碳两大核心。

我国钢铁行业推进绿色低碳转型面临的突出问题是工艺结构、能源结构不优。未来在全国钢铁产能基本稳定的情况下,进一步推进钢铁低碳发展,工艺结构和能源结构优化调整是关键。必须将工作重心放在工艺优化和能源替代上,着力推进短流程炼钢发展,摆脱长流程炼钢路径依赖,加快清洁能源利用,整体提升钢铁行业低碳化发展水平。

2.强化技术创新和制度创新两大支撑。

新发展阶段,推动钢铁行业低碳转型,创新是第一动力。在我国钢铁行业低碳转型过程中,推进工艺技术装备升级、新产品开发、可再生能源推广应用、化石能源清洁化利用,都离不开先进技术的支撑。同时,要破解低碳转型发展中的诸多障碍,构建适应低碳转型需求的发展环境,也需要做好制度安排。从我国钢铁行业低碳转型的实践看,目前初步形成了集行政、市场等手段于一体的低碳发展制度体系,但是仍存在着部分领域制度缺失、市场化制度建设滞后、部分制度相互制约等突出问题。因此推进钢铁行业低碳转型,必须把技术和制度创新作为关键支撑。

3.用好低碳转型数字赋能有效手段。

当前,以新一代信息技术为核心的技术变革深入推进,并持续推动和引领产业变革。数字技术与制造业深度融合,能够有效提高全要素生产率,对钢铁行业低碳转型具有明显的助推作用。[11]数字化赋能工业低碳转型具有全流程、高效精准的优势,根据全球电子可持续发展推进协会(GeSI)的研究,未来十年,数字技术通过赋能智能制造、智慧能源等行业,可减少全球碳排放的20%。对于我国钢铁行业低碳转型来说,利用大数据、5G等信息技术对工艺流程和设备进行绿色低碳改造,推动生产过程智能化和全流程精细化管理,是抓住技术变革机遇,适应产业变革趋势的战略选择,也是实现钢铁行业低碳转型的重要路径。

4.扭住绿色低碳产业集群培育关键抓手。

推进钢铁行业低碳转型涉及多个层次和维度,既要推进钢铁企业自身的低碳化改造,又要打造贯通上下游的绿色低碳产业链条,还要以钢焦融合、钢化联产为重点推动产业耦合互动发展。完成这些目标和任务,需要相关企业在空间上的高效集聚,打造绿色低碳产业集群。未来推进我国钢铁行业低碳转型需要以绿色低碳产业集群为抓手,持续提升能源利用效率,促进资源节约集约循环利用,打造形成绿色低碳发展增长极,牵引带动全国钢铁行业全面绿色转型,在推进“双碳”进程中锻造新的产业竞争优势。

(二)推进策略

推进我国钢铁行业低碳转型是一项长期性、战略性、系统性任务,在实施过程中需要依托基础条件,聚焦核心关键,有针对性地采取四大推进策略。

1.多目标统筹平衡。

在推进钢铁低碳转型过程中,要全面考虑经济增长、发展质量、社会稳定、区域安全等多重因素,基础条件、区域差异、发展潜力等多重变量,结合外部环境和内部形势的变化,立足多目标、统筹多因素、兼顾多领域、协调各地区,实施综合平衡策略,稳妥有序推进。一是在制定钢铁低碳转型总目标时,要平衡协调规模速度、质量效益、节能减排、技术进步各项指标之间的关系,科学合理制定目标。二是在制定阶段发展目标时,要综合平衡各阶段经济发展、社会和谐、生态建设需求,找准平衡点,科学把握转型和降碳节奏,合理拟定钢铁行业低碳转型的时间表和路线图。三是在推进钢铁行业结构优化时,要统筹经济效益与减碳,同时综合平衡就业、产业链安全、工艺技术降碳成本以及产业耦合对接等多种因素,有保有压,提出钢铁行业结构调整方案。四是在推进区域钢铁行业低碳转型时,在确保行业碳达峰和碳中和目标实现的基础上,立足各区域战略定位、发展基础、资源禀赋等,协调平衡各区域钢铁工业转型的目标和重点任务。

2.差异化精准化施策。

我国区域发展条件多样、企业生产特点差异显著,因此在推进钢铁行业低碳转型过程中必须坚持因地制宜、因企制宜的原则,支持各省市、重点企业探索各具特色的低碳发展路径,允许其“同向而不同步”“同向而不同策”。一是在《工业领域碳达峰实施方案》总体部署下,尽快出台钢铁行业碳达峰方案,对不同区域钢铁行业节能降碳提出差异化目标和政策,在结构调整、工艺改造、技术创新、制度保障等方面精准施策。二是对于河北、山东、江苏等钢铁大省,要结合其产业基础、区域功能和发展潜力,支持其要率先探索钢铁行业低碳转型新模式,加快短流程炼钢发展,推动长流程炼钢工艺升级和能效提升,积极培育钢焦融合、钢化联动产业集群,打造钢铁行业低碳发展示范区。三是考虑到钢铁行业龙头企业生产工艺差异显著的特点,加强对龙头企业的诊断,“一企一策”制定低碳转型行动方案并完善相关支持政策。

3.龙头引领示范带动。

我国钢铁行业经过多轮整合重组,产业集中度明显提升,形成了一批在全球钢铁行业具有重要影响力的大企业大集团,龙头企业在行业发展中的地位作用十分突出。可以说,扭住龙头企业节能降碳改造就抓住了钢铁行业低碳转型的“牛鼻子”。因此,我国推进钢铁行业低碳转型必须以龙头企业为重点,打造低碳发展行业标杆,进而形成“雁阵效应”,引领带动关联企业加快低碳转型。一是打造一批长流程炼钢低碳转型标杆企业。支持宝武、河钢、首钢等龙头企业加快低碳技术的研发和应用,提升装备工艺水平,开展新型能源对传统能源的替代,推进数字化智能化改造,探索低碳生产方式和管理模式。二是打造一批短流程电炉炼钢低碳发展标杆企业。支持四川冶控、河钢石钢等短流程企业加强废钢的分拣、加工、利用能力,提高电炉炼钢节能降耗水平,加快开发名优特钢产品,开展数字化改造和低碳管理机制创新。三是加强龙头企业对同行业企业和产业链上下游企业的引领带动作用。支持龙头企业制定企业、区域、行业能耗标准和低碳标准,引领同行业企业加快低碳转型步伐,带动关联配套企业开展节能降碳改造。

4.关联产业协调联动。

钢铁、焦炭、建材、化工四大产业在产品替代和资源能源梯级利用上有着千丝万缕的联系,在推动我国钢铁行业低碳转型中宜采取钢铁、焦炭、建材、化工产业协调联动策略。一是在河北、山东、江苏等省份超前开展以化固碳钢化联产示范,谋划建设一批钢化联产示范区,整合本区域及周边钢铁企业气体资源,发展甲醇生产,后续发展乙烯或乙二醇制造业,打造绿色化工基地。二是有序开展钢铁替代水泥行动,充分发挥钢铁材料环保性、易成型、可再生等特性,提高钢制型材在房屋建筑、道路桥梁等工程中的应用比例,扩大钢铁消费市场,增加钢铁蓄积量,同步联动调整钢铁和水泥行业结构。三是加快推进钢焦融合发展,提升焦炭产能与钢铁生产的匹配度。

五、加快推进钢铁行业低碳转型的主要路径

(一)优化调整钢铁行业结构

1.调整工艺流程结构。

优化重构行业流程结构,鼓励有环境容量、有废钢资源保障、有市场需求的地区布局短流程电炉钢厂,支持高炉—转炉长流程钢铁企业通过就地改造、转型发展电炉短流程炼钢。[12]加强对钢铁流程结构调整的研究,支持企业和科研院所进行低碳冶金流程工程化应用的研究开发。积极发展短流程炼钢,完善现行财税政策,降低废钢回收加工企业税负成本,鼓励短流程钢铁企业与发电企业共建工业绿色微电网,着力解决短流程炼钢企业电力成本高的问题。强化废钢资源保障,在适当修订《再生钢铁原料》国家标准、积极扩大废钢资源进口的基础上,在沿海地区建设大型废钢加工配送基地,大力发展废钢智能分选、定制加工、定向配送,提高进口废钢加工利用率,满足短流程钢铁企业废钢需求。鼓励长流程钢铁企业提高冶炼球团比,在保持产能规模一定的情况下,加大对废钢资源的添加利用。

2.优化提升产品结构。

适应我国房地产用钢需求下降,新能源、高端装备等新兴产业用钢需求增长的趋势,以“材料替代”和“材料升级”为主要方向,推进钢铁产品结构调整,加强上下游领域跨产业合作,打造“金字塔”型产品结构。[13]升级现有钢铁产品,鼓励钢铁企业围绕中厚板、优特钢棒材、优特钢线材、型材、热轧板带等优势产品,提高产品性能,推动重点产品向高强度、绿色化、耐腐蚀、高成型性能等方向升级。加强高端产品研发,瞄准装备用钢、电工钢、食品级不锈钢等高端产品,加强关键钢铁新材料开发应用,打造一批拳头产品,提升优质、特殊钢材比重。组织实施“产品拓展计划”,支持钢铁企业向下游延伸产业链,加快扩大更高性能钢铁产品在公共设施、医疗卫生、交通运输、建筑装饰、机械制造、日用制品和新基建等领域的应用。

(二)实施行业用能低碳化替代

1.推进清洁能源替代。

调整钢铁行业用能结构,聚焦关键工艺环节,分步骤、有重点的推进传统化石能源减量替代。有序推动煤炭减量替代,推进石灰窑、球团焙烧设备、转底炉等燃煤工业炉窑应用清洁能源,逐步淘汰钢铁企业煤气发生炉,推动落后自备燃煤机组淘汰关停或采用清洁燃料。引进和推广金属化微波烧结、轧钢电加热等电能替代技术,实现以电代煤。引导可再生能源高炉掺烧等燃料发展,鼓励氢能、生物燃料、垃圾衍生燃料等替代能源在钢铁行业应用。

2.积极发展氢能冶炼。

借鉴瑞典H2等灯塔企业发展经验,探索氢气替代焦炭作为还原剂的技术路径,积极推广氢能冶金。加强氢冶金技术创新与应用,支持宝武、河钢、首钢、晋南等龙头企业开展氢冶金试点示范,推动高炉富氢冶炼、氢基竖炉直接还原、氢基熔融还原等技术研发与推广。近期鼓励钢铁企业充分利用各类工业副产氢实现就近消纳,降低氢能供给成本。中远期根据全国氢能产业发展布局,在可再生能源丰富的地区,通过光电、风电等绿电制备氢气和氧气用于钢铁冶炼,实现钢铁行业高比例氢能替代。

3.提高绿电使用比例。

按照因地制宜、分步有序的原则,逐步扩大钢铁行业绿电用量。支持河北、江苏、山东等有条件的沿海地区钢铁企业积极利用风电,推进新能源与副产煤气、余热余压自发电机组相衔接的智慧电力供应网络建设。鼓励和引导钢铁企业通过电力直接交易、购买绿色电力证书等方式积极消纳清洁能源。引导钢铁企业充分利用大面积优质屋顶资源,以自建或租赁方式投资建设分布式光伏发电项目,提高企业绿电比例。探索构建新能源储能系统,拓展储能应用范围和场景,探索储能技术在钢铁关键工序中的应用,共同打造优势互补的“钢铁—储能产业”生态圈,强化储能对钢铁用能结构调整的支撑作用。

(三)推进重点工艺技术装备升级

1.提升工艺装备水平。

大力推进钢铁行业主体装备大型化和工艺技术绿色化,为我国钢铁工业高质量发展提供强有力的装备技术支撑。鼓励钢铁企业升级装备,逐步淘汰1 200立方米以下炼铁高炉、100吨以下炼钢转炉和100吨以下炼钢电弧炉,提升炼铁、炼钢主体装备大型化水平。加快推进产能置换,推动能效低、清洁生产水平低、污染物排放强度大的步进式烧结机、球团竖炉等装备逐步改造升级为先进工艺装备,推动独立烧结(球团)和独立热轧等落后工艺逐步退出。推广干式真空精炼、连铸连轧等工艺技术改造,扩大铁水一罐到底、铸坯热装热送、在线热处理等新技术应用范围,全面普及烧结烟气循环、智能化全封闭料场、焦炉上升管余热回收等技术应用,推进冶金工艺绿色化、连续化、高效化。

2.加强关键核心技术创新。

聚焦钢铁行业低碳前沿核心技术,健全技术研发机制,加强政策支持力度,全面推进钢铁新产品新技术创新研发,打造钢铁原创技术策源地。

[14]研究钢铁行业低碳发展技术路线,前瞻布局低碳、零碳、负碳等技术创新,组织实施一批重大科技攻关专项和示范应用工程。加强钢铁行业绿色创新平台建设,支持国家级钢铁产业实验室加大对绿色低碳技术、装备和产品的研发,打造具有国际先进水平的行业技术创新平台。支持宝武、河钢等龙头企业,联合高等院校、科研院所等力量,整合产业链上下游资源,建立钢铁行业绿色技术创新联合体。推动行业公共服务创新平台建设,搭建重点用钢领域创新联盟。加强科技创新投入,推动各类创新要素向钢铁企业、创新联盟集聚,力争每年突破十种以上关键短板低碳冶金材料。

3.推进先进技术产业化应用。

聚焦钢铁产品质量提升、节能减排、废钢循环利用、可再生能源替代、末端脱碳等新技术,在国有钢铁企业、民营大型钢铁企业、特钢企业等开展先进技术试点示范,促进科技创新成果转化应用,在钢铁行业形成可推广的技术范本,力促有条件的企业率先降碳减排,引领行业低碳转型升级。

(四)创新行业减碳政策机制

1.构建企业碳资产管理机制。

加强钢铁企业碳资产全方位管理,建立企业碳资产管理制度,完善碳资产管理体系,助力企业低碳绿色发展。支持企业建立平台系统和数据统计体系,确保摸清碳资产家底。引导企业围绕自身发展战略目标,前瞻性开展管理制度优化和调整,及时掌握全国碳市场的政策趋势,做好跟踪研究,同步制定碳资产管理策略。[15]加强企业碳资产管理基础能力建设,组织企业相关部门参与专业培训,培养碳资产管理专业人才,为全面参与履约和市场交易提供人才保障。

2.完善企业碳排放管理制度。

着眼于有效应对发达国家“碳关税”政策,加快建立钢铁产品从原材料和能源供给,到钢材产成品的全生命周期碳减排管理体系。研究建立钢铁企业碳排放全过程智能管控与评估平台,构建钢材产品全生命周期“数字孪生”智慧系统,强化对钢铁企业生产全过程的碳排放监测、统计、对标,支持企业开展碳排放水平、碳足迹和全生命周期碳排放的分析研究。强化钢铁行业全产业链碳排放管理,建立基于产业链上下游的低碳产品目录,鼓励上下游企业之间合作开展碳足迹优化和碳交易活动,着力实现钢铁行业全产业链碳减排目标。

3.完善“绿钢”推广支持政策。

强化产品认证、平台对接、分级引导等措施,推动“绿钢”产品推广应用。完善钢铁行业环境产品声明(EPD)平台,加快普及短流程炼钢的EPD认证,推动国内外平台数据衔接互认,为扩大“绿钢”出口保驾护航。支持“绿钢”在基础设施、汽车、房地产等领域推广应用,设定“绿钢”产品应用比例最低限值,强化相关部门监督落实责任。借鉴家电领域能耗标签做法,将钢铁产品划分为A、B、C、D四个碳排放等级,并采取差别化市场准入和消费引导政策,持续提升市场对“绿钢”产品的关注度认可度,扩大消费规模。

(五)提高行业数字化管理水平

1.推动重点企业数字化改造。

从产品研发、生产过程、运营管理等多环节、多场景入手,开发应用数字技术,全方位赋能钢铁行业转型升级。推动产品研发数字化,建立钢铁新材料开发全链条数据库,构建以大数据和材料信息学为基础的钢材研发体系。实施生产体系数字化改造,支持企业建立全流程数字化MES生产制造执行系统。完善ERP企业资源管理系统,形成多维度、多环境数据源实时同步的数字孪生体。加快智能制造单元、智能生产线、数字化车间建设,推动关键工艺环节模糊控制系统、综合控制系统建设,全面提高企业数字化、智慧化管理效能。[16]

2.打造行业数字化发展平台。

推动钢铁产业链供应链协同,畅通上下游互通互联的数据通道,建设和完善钢铁行业工业互联网平台。汇聚钢铁生产企业、加工运输与仓储服务商、金融服务机构等行业主体,联合搭建企业级、行业级、区域性钢铁工业互联网平台,打造智能钢铁生态圈。做大做强河钢WeShyper平台、宝武xln3Plat平台等工业互联网平台,助力钢铁企业数字化转型,为广大钢铁企业开展个性定制、智能生产、网络协同、服务延伸等提供数字支持服务。扩大欧冶链金全国再生资源交易服务平台、河钢废钢交易综合服务平台的规模和影响力,助力短流程炼钢行业扩规升能、规范有序发展。

(六)打造绿色低碳产业集群

1.延伸绿色低碳产业链。

加快推动钢铁行业延链、补链、强链,聚焦高强钢轻量化、新能源、新材料等领域,推进产业间跨界融合、产业链上下游之间深度融合,全产业链推动钢铁行业高质量发展。发挥宝武钢铁、河钢集团、首钢集团等龙头企业集聚带动作用,吸引集聚一批产业上下游企业,培育金融服务、现代物流、工业技术、数字技术、节能环保、装备制造、新能源、化工新材料等新兴产业集群。[17]加快建设具有国际视野、行业高度和竞争优势的低碳技术研发服务平台,深入开展上下游企业低碳协同创新,构建以钢铁产品为中心的低碳生态产业链。

2.推动产业耦合互动发展。

积极推动钢铁与化工、建材、电力等产业耦合发展、协同降碳。有序推进钢铁行业与化工协同发展,依托钢铁企业丰富的副产煤气,科学规划钢化联产产品,推进钢化联产技术攻关,打造一批“以化固碳”的钢化联产示范项目。统筹钢铁与焦化行业发展,支持独立热轧和独立焦化企业参与钢铁企业兼并重组。稳步推进钢渣在建材行业的应用,重点开发钢渣用于高性能水泥等应用技术,逐步提高钢渣等固废资源综合利用水平。推动新能源、节能环保与钢铁行业深度耦合联动,打造“钢铁+新能源”产业发展新优势。

注释:

①《中国碳排放核算数据库》,https://www.ceads.net.cn/data/province/。

参考文献:

[1]河北省统计局.河北统计年鉴2022[M].北京:中国统计出版社,2023:157.

[2]中国钢铁工业协会电炉短流程炼钢发展研究课题组.我国电炉短流程炼钢发展研究[J].冶金管理,2023(20):4-20.

[3]费鹏.加快完善碳交易体系 促进低碳冶金工艺发展[N].中国冶金报,2023-07-20.

[4]国家统计局.中国统计年鉴2022[M].北京:中国统计出版社,2022:412.

[5]罗忠河.上好数字化“必修课” 重塑钢铁新优势[N].中国冶金报,2023-11-17.

[6]张明.英美日钢铁业崛起动因考察及带来的启示[J].冶金经济与管理,2021(6):19-22.

[7]朴卉琳.日本钢铁产业的碳中和战略[J].上海节能,2023(7):921-930.

[8]刘霞.绿钢要起步 绿能须跟上[N].科技日报,2023-07-13.

[9]高畅,房景燕,李宗鹏,等.“双碳”背景下四川短流程炼钢绿色发展路径[J].资源节约与环保,2023(10):118-121.

[10]蔡逸.江苏着力推动钢铁行业稳增长[N].江苏经济报,2023-10-10.

[11]俞灵琦.钢铁技术“老兵”数智蝶变[J].华东科技,2023(7):20-23.

[12]姚同路,吴伟,杨勇,等.“双碳”目标下中国钢铁工业的低碳发展分析[J].钢铁研究学报,2022(6):505-513.

[13]王玉晴.“金字塔尖”的钢是这样炼成的[N].上海证券报,2023-07-18.

[14]范铁军.加强科技创新能力建设 推动钢铁工业高质量发展[J].冶金经济与管理,2024(1):1.

[15]黄锦鹏,齐绍洲,姜大霖.全国统一碳市场建设背景下企业碳资产管理模式及应对策略[J].环境保护,2019(16):13-17.

[16]赵冰倩,王增民.钢铁企业数字化转型探索——以河钢集团为例[J].现代工业经济和信息化,2023(12):70-72.

[17]薛贺香.“双碳”背景下制造业数字化转型与绿色发展耦合协调研究[J].区域经济评论,2023(3):101-110.

责任编辑:武玲玲

Research on the Low-carbon Transformation Path of China's Steel Industry

under the "Dual Carbon" Goal

Wang Suping, Huang Helin, Yang Hua

(Industrial Economy Department, Hebei Macroeconomic Research Institute, Shijiazhuang Hebei 050051,China)

Abstract:

The steel industry is a key area for industrial energy consumption and carbon emissions. The low-carbon transformation of the steel industry is crucial for China to achieve its "dual carbon" goals on schedule. Currently, the energy consumption and carbon emission levels of China's steel industry are relatively high, with the core issue being sub-optimal processes and energy structures.

The promotion of low-carbon transformation in the steel industry should focus on structural decarbonization, and coordinate the promotion of technological innovation, institutional innovation, digital empowerment, and the construction of green low-carbon industrial clusters.The main path is to optimize and adjust the structure of the steel industry, implement low-carbon energy substitution in the industry, promote the upgrading of key process technology and equipment, innovate industry carbon reduction policy mechanisms, improve industry digital management level, and build green and low-carbon industrial clusters.

Key words:

the "dual carbon" goal;steel industry;low-carbon transition;paths

收稿日期:2024-06-27

基金项目:

世界银行全球环境基金河北省中国能效市场机制项目“碳达峰和碳中和目标下河北省工业转型路径研究”(P132748);河北省宏观经济研究院2023年院立课题“‘双碳’背景下河北省钢铁行业低碳转型路径研究”

作者简介:

王素平(1972-),女,河北邯郸人,河北省宏观经济研究院研究员;

黄贺林(1978-),男,河北承德人,河北省宏观经济研究院研究员;

杨华(1982-),女,河北石家庄人,河北省宏观经济研究院副研究员。