基于液冷管理技术的储能电池系统研究现状

摘 要:【目的】储能电池对温度敏感,需要精确的电池管理系统以保持电池组的最佳工作温度范围和温度的均一性,进而提高电池系统的性能和使用寿命,因此,对基于液冷管理技术的储能电池系统进行研究具有重要意义。【方法】通过分析温度对电池性能的影响,介绍了各种电池热管理技术,并从间接接触、直接接触两方面综述了液冷管理技术的研究现状,对比了两种冷却方式的优缺点。【结果】间接液冷的优化主要集中在冷却系统的流道结构、夹套、冷板和冷却介质的改进,直接液冷的研究重点在于冷却介质的优化。【结论】研究结果可为开发基于液冷管理技术的储能电站提供技术指导。

关键词:储能电池;热管理;间接液冷;直接液冷

中图分类号:TM912 文献标志码:A 文章编号:1003-5168(2024)16-0080-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.16.016

Research Status of Energy Storage Battery System Based on Liquid Cooling Management Technology

GONG Zhili

(Xi'an Jiaotong University, Xi'an 710049,China)

Abstract: [Purposes] Since energy storage batteries are temperature sensitive, precise battery management systems are needed to maintain the optimal operating temperature range and temperature uniformity of the battery pack, thus improving the performance and service life of the battery system. Therefore, it is of great significance to study the energy storage battery system based on liquid cooling management technology. [Methods] This paper introduces various battery thermal management technologies by analyzing the impact of temperature on battery performance, reviews the current research status of liquid cooling management technology from the aspects of indirect contact and direct contact, and compares the advantages and disadvantages of the two cooling methods. [Findings] The optimization of indirect liquid cooling mainly focuses on the improvement of the flow channel structure, jacket, cold plate and cooling medium of the cooling system, while direct liquid cooling focuses on the optimization of the cooling medium. [Conclusions] The aim of this paper is to provide technical guidance for researchers to develop energy storage power plants based on liquid cooling management technology.

Keywords: energy storage battery; thermal management; indirect liquid cooling; direct liquid cooling

0 引言

2022年2月,国家发展和改革委员会、国家能源局正式印发《“十四五”新型储能发展实施方案》,明确了新型储能是构建新型电力系统的重要技术和基础装备。大容量的储能电池系统可以应用在发电、输电、配电和用电等过程中,具有削峰填谷、降低供电成本、减小可再生能源发电对电网的冲击、应急备用、提高电网系统运行的稳定性等功能,其应用有助于推进我国“双碳”目标的实现[1-3]。储能系统电池数量多、规模大,在运行过程中面临的热管理问题相较于动力电池更为复杂[4]。通过控制温度,使电池保持适当的温度范围和温度均匀性,能够避免储能电池系统提前老化,延长使用寿命。锂离子电池因具有能量密度高、寿命长、响应速度快、产业链完整,以及与现有的电力设施具有良好兼容性等优点,是目前最具优势的储能电池。

1 锂电池热管理技术介绍

过高或过低的环境温度及组内电池温差增大,都会对锂离子电池组整体的工作性能和使用寿命产生不利影响。为应对极端的环境温度和正常情况下产生的热量所带来的挑战,采用更精确的电池热管理系统(Battery Thermal Management System,BTMS)对保持电池组最佳工作温度范围、提高耐用性、延长使用寿命至关重要[5]。

1.1 温度对锂电池的影响

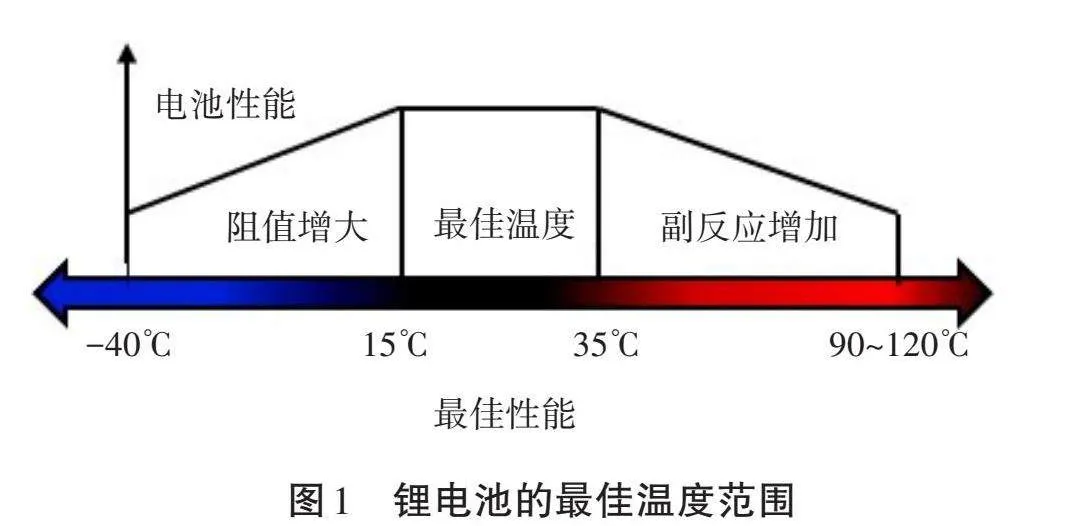

温度会显著影响锂电池的性能和使用寿命[6], 锂电池的最佳温度范围如图1所示。由图1可知,其理论工作温度范围虽为-10~50 ℃,但最佳温度区间为15~35 ℃,电池组内不同电池间的温差应小于5 ℃。高温一方面会导致电池内阻增加、活性材料和有效锂离子流失,影响电池的容量和使用寿命;另一方面会使电池的内部材料发生分解反应。在持续高温条件下,锂电池内部的SEI膜分解,然后负极材料与电解液发生反应、隔膜熔化,最后正极材料和电解液发生分解。过低的温度会导致电解液凝固,阻抗增加、电池容量下降,极端低温会使电池负极析锂,形成锂枝晶,造成不可逆的容量损失,甚至刺破隔膜、造成短路。此外,单体电池间的不均匀性会导致整个电池组在工作时产生木桶短板效应,模块间的温度梯度会减少整体电池组的容量和寿命。由于储能电池有相当一部分来自退役动力电池的回收梯次利用,内阻比新电池高、发热量更大,对温度均一性的要求更为严格。

1.2 电池热管理方式

影响电池组温度的因素包括内因和外因,内部热量的产生和传输受自身设计和材料性能的影响,受制于材料科学的发展,不容易取得突破性进展。

目前,电池热管理系统主要是通过外部方法,加强电池与环境的换热效果,以保证锂电池系统在整个工作期间的温度水平都保持在规定的范围内。

根据冷却方式的不同,可以将电池热管理系统划分为主动冷却和被动冷却,前者通过消耗额外的能量取得较好的热管理效果,后者则是通过自身结构散热。按照所采用的冷却介质不同,电池热管理系统可划分为空气冷却、液体冷却、相变材料冷却、热管冷却及多种冷却方式耦合散热等[7]。空冷和液冷是目前主流的两种商业热管理技术路线,空冷在新能源汽车和集装箱式储能方面都有广泛应用,但由于空气的比热容低、导热系数低,冷却效果一般。相较于空气,液体的比热容和导热系数高、冷却速度快,使用冷却液作为冷却介质换热性能更加可观。常用作冷却介质的有水、乙二醇水溶液、制冷剂、矿物油和硅油等。基于相变材料与热管冷却的电池热管理技术受制于成本和效率原因还未得到大规模应用,采用液体冷却热管理技术是未来储能电站发展的趋势。

2 液体冷却系统

通常根据电池是否与液体直接接触,可以将液体冷却方式分为直接液体冷却方式和间接液体冷却方式。直接液体冷却方式是通过将需冷却物体浸入到可以循环的冷却液中进行冷却,而间接液体冷却方式通常会采用辅助传热设备将冷却液与需冷却物体进行隔离,再进行冷却。

2.1 间接液体冷却

为避免发生短路故障,间接冷却系统通常使用间接传热辅助设备将冷却液与电池分离,间接液体冷却系统中最常用的冷却剂是水和乙二醇。

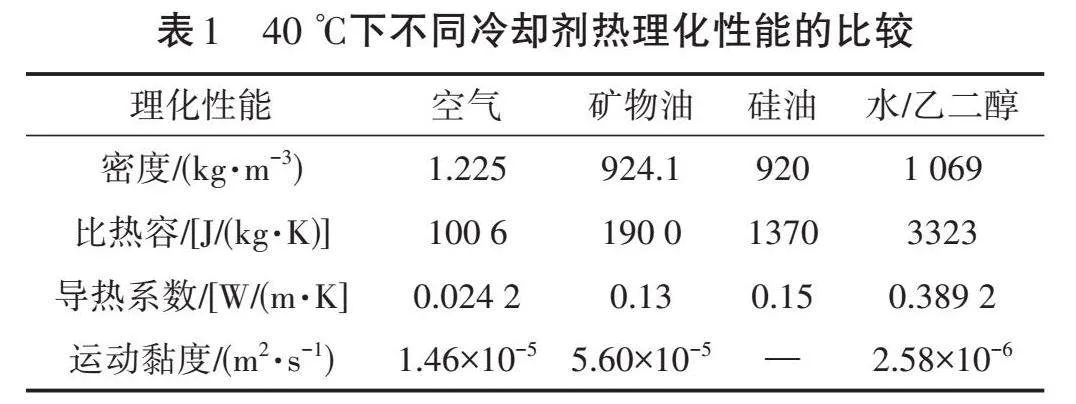

作为地球上最常见的液体,水被广泛使用于各种应用场景。电池组在正常工作温度40 ℃下的不同冷却液的理化性能见表1。由表1可知,与空气相比,水具有更高的比热容和热导率,以及更低的运动黏度,这确保了水可以更有效地传递热量,同时消耗更少的泵送功率。因此,水通常被用作间接液体冷却系统的冷却液。某些地区在冬季的环境温度通常会保持在0 ℃以下,会使冷却系统中的水结冰。如果冷却液结冰、体积膨胀,可能会导致电池组结构严重受损,甚至引发安全事件。为防止冷却液在冬季凝固,有时会使用水和乙二醇的混合物作为冷却液来降低冷却液的倾点。

2.2 直接液体冷却

直接液体冷却又称为浸入式冷却,可以直接有效地将电池中的热量转移到液体中,从而消除电池组的最高温度,并确保电池之间的温差较小。

在浸入式冷却系统中,冷却液的性质对冷却系统的冷却效率和热稳定性具有重要作用。首先,由于电池和冷却液直接接触,冷却液需要电绝缘。水/乙二醇冷却剂是用于间接冷却系统的常用冷却剂,但由于水的导电特性,水/乙二醇冷却剂通常不适用于浸入式冷却系统。其次,冷却液需要高的比热容和热导率。最后,冷却液需要难燃或足够高的闪点,以降低电池过热情况下的火灾风险、确保安全运行。除了上述因素外,在对浸入式冷却液进行选择时,其工作温度范围、寿命、相容性、黏度和可持续性也是需要考虑的关键因素。冷却液通常采用矿物油、硅油、酯类和氟化液等不导电、不易燃的物质。

2.2.1 烃类和硅油。矿物油和硅油的导热系数和比热容介于水和空气之间,但其黏度最高。 Pesaran[8]发现在相同的流速条件下,矿物油冷却系统将消耗更多的泵送功率来进行循环,最终在相同的泵送功率下,矿物油冷却系统的传热效率仅比空气冷却系统高1.5~3倍。Zhou等[9]基于锂离子电池和二甲基硅油冷却液的电池热管理系统,研究了冷却液的流速、黏度、比热容和导热系数对电池最高温度、最大温差的影响,研究表明在一定范围内,通过增加冷却液的流速、比热容,可以有效降低电池的最高温度和最大温差;增加冷却液的导热系数,也可以降低电池的最高温度,但是对最大温差几乎没有影响。PAO产品是电池浸入式冷却液的另一种潜在基础材料,相较于矿物油具有低毒、工作温度范围广、结构更稳定等特点。

2.2.2 氟化液。Li等[10]研究了HFO-1336、BTP、C6F-酮、HFE-7100和F7A等5种氟碳化合物冷却液在浸入式液冷中对电池热安全的应用,包括冷却液在大电流充放电条件下的对锂离子电池的冷却效果、长时间循环下的电池健康状态(SOH)、冷却液对电池热失控的抑制能力,以及冷却液与长期储能电池的相容性。研究表明,浸入式冷却比自然空气冷却具有更好的性能,5种冷却液都具有很好的抑制或避免电池过热的能力,除BTP外其他冷却液都显示出与电池的良好相容性。3M公司开发的氢氟醚产品Novec具有不易燃的特性。Wang等[11]基于Novec-7000的浸入式冷却系统进行建模,发现Novec-7000在单相中的强制对流可以使得电池模块的最高温度降至31.5 ℃。虽然Novec-7000作为冷却液有极佳的冷却能力,但其高昂的费用和易挥发的特性限制了其广泛应用。

2.2.3 酯类。酯类具有快速生物降解性、低成本、高闪点、强防潮性和良好的介电性能,已经在散热方面得到了广泛应用。酯类可分为合成酯类和天然酯类。天然酯是由具有甘油骨架的植物油产生,而合成酯是由多元醇和羧酸之间的反应产生。与天然酯相比,合成酯具有优异的氧化稳定性,可以减少维护周期,但合成酯闪点、燃点比天然酯低。Ortiz等[12]强调了酯类在高压电子器件的热管理中应用变得广泛,但随着酯类老化过程中黏度的增加,其冷却能力会逐渐降低,需要结合酯类在电池热管理系统中的应用,进一步研究酯类的老化寿命问题。

2.3 直接液体冷却与间接液体冷却的对比

直接液体冷却技术与间接液体冷却技术对比见表2[13]。基于液体冷却方式的优缺点,许多研究提出了针对间接液体冷却方式的改进方法。如改进其冷却板结构,在冷却通道增加翼片,改用高比热容、导热率的冷却液等。而通常对直接液体冷却方法的改进只能通过冷却液的性质入手,以此来改进冷却系统的冷却能力。

3 结语

随着储能电池系统向着高容量、紧凑化的方向发展,采用更精确的电池管理系统以保持电池组最佳工作温度范围且温度分布均匀,已成为储能电池研究的焦点。由于液体的热导率更高,液体冷却可以更有效地散热,采用液体热管理技术是未来储能电站发展的趋势,但液体泄漏是一个风险因素。此外,多种冷却方式耦合可以弥补单一冷却技术具有的缺陷,提供更好的散热,但代价是成本更高,且设计更复杂,将混合式热管理应用于大容量储能电池系统的技术开发和经济性分析还需要进一步探究。评价储能电池管理系统的好坏,不仅要评估管理系统对电池组工作温度范围和温度均匀性的控制能力,还要关注系统的能源消耗、体积、重量、成本和设计复杂性。未来新型液体冷却介质的开发是研究重点,可以选择电绝缘、导热性能好、低黏度的液体作为冷却剂,并研制相应的冷却系统。

参考文献:

[1]朱信龙,王均毅,潘加爽,等.集装箱储能系统热管理系统的现状及发展[J].储能科学与技术,2022,11(1):107-118.

[2]钟国彬,王羽平,王超,等.大容量锂离子电池储能系统的热管理技术现状分析[J].储能科学与技术,2018,7(2):203-210.

[3]田刚领,张柳丽,牛哲荟,等.集装箱式储能系统热管理设计[J].电源技术,2021,45(3):317-319,329.

[4]赵泓伍. 基于相变材料与热管的大容量锂离子电池热管理技术研究[D].北京:华北电力大学(北京),2022.

[5]潘晓楠. 高低温环境下相变冷却锂离子电池热管理性能优化[D].青岛:青岛科技大学,2022.

[6]帅昌俊.液冷集装箱式储能系统设计开发研究[J].河南科技,2022,41(12):91-94.

[7]OSMANI K, ALKHEDHER M, Ramadan M, et al. Recent progress in the thermal management of lithium-ion batteries[J]. Journal of Cleaner Production, 2023: 136024.

[8]PESARAN A A. Battery thermal management in EV and HEVs: issues and solutions[J]. Battery Man, 2001, 43(5): 34-49.

[9]ZHOU Y, WANG Z, XIE Z, et al. Parametric Investigation on the Performance of a Battery Thermal Management System with Immersion Cooling[J]. Energies, 2022, 15(7): 2554.

[10]LI X, ZHOU Z, ZHANG M, et al. A liquid cooling technology based on fluorocarbons for lithium-ion battery thermal safety[J]. Journal of Loss Prevention in the Process Industries, 2022, 78: 104818.

[11]WANG Y F, WU J T. Thermal performance predictions for an HFE-7000 direct flow boiling cooled battery thermal management system for electric vehicles[J]. Energy Conversion and Management, 2020, 207: 112569.

[12]ORTIZ A, DELGADO F, ORTIZ F, et al. The aging impact on the cooling capacity of a natural ester used in power transformers[J]. Applied Thermal Engineering, 2018, 144:797-803.

[13] KIM J, OH J, LEE H. Review on battery thermal management system for electric vehicles[J]. Applied Thermal Engineering,2018,149:192-212.