粉煤灰气力输送U型弯管冲蚀磨损规律研究

摘 要:【目的】研究粉煤灰气力输送过程中灰尘颗粒对U型弯管的冲蚀磨损特性和颗粒运动情况。【方法】利用fluent软件中的DPM模型对U型弯管气力运输过程进行冲蚀磨损分析,通过建立U型弯管的数学和物理模型,分别针对不同的气体进口速度、灰尘颗粒粒径、颗粒质量流量和U型弯管转弯曲率半径等进行数值模拟分析。【结果】结果表明,当气体进口速度、颗粒质量流量增大时,最大冲蚀速率逐渐增大,且增长幅度明显;当转弯曲率半径增大时,最大冲蚀速率减小;当颗粒粒径增大时,最大冲蚀速率呈现先增大、后减小、再增大的趋势。【结论】研究成果可为U型弯管的设计和维护提供技术支持。

关键词:气力输送;冲蚀速率;U型弯管;数值模拟

中图分类号:TB126 文献标志码:A 文章编号:1003-5168(2024)16-0037-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.16.008

Study on Erosion and Wear Law of U-bend During the Pneumatic

Conveying of Coal Fly Ash

WEI Hongzheng WANG Long LI Rui

(School of Mechanical and Electrical Engineering, Anhui University of Science and Technology, Huainan 232001, China)

Abstract: [Purposes] The objective of this study is to study the erosion and wear characteristics and particle movement of dust particles on U-bend during the pneumatic conveying of coal fly ash.[Methods] The DPM model in fluent software was used to analyze the erosion and wear of the U-bend during the pneumatic conveying of coal fly ash, and the mathematical and physical models of the U-bend were established to numerically simulate and analyze the gas inlet velocity, dust particle size, particle mass flow rate and the radius of the U-bend bending.[Findings] The analysis results show that the maximum erosion rate increases gradually when the gas inlet velocity and particle mass flow rate increase, and the increase range is obvious. When the radius of rotational curvature increases, the maximum erosion rate decreases. When the particle size increases, the maximum erosion rate shows a trend of first increasing, then decreasing, and finally increasing.[Conclusions] The conclusions obtained can provide technical support for the design and maintenance of U-bend.

Keywords: pneumatic conveying; erosion rate; U-bend; numerical simulation

0 引言

气力输送又称气流输送,是利用气体流动时的能量带动颗粒状物料传输的一种方法。目前,气力输送已广泛应用于诸多行业[1-2]。然而,在气力输送的运作过程中,颗粒与管道内部的摩擦和碰撞难以避免。这种物理作用会导致管道冲蚀磨损,特别是弯管部分。因此,研究不同情况下弯管的冲蚀磨损规律具有重要意义。

冲蚀磨损是一个复杂现象,其影响因素众多。为了深入研究弯管中冲蚀磨损的问题,国内外学者进行了广泛而深入探讨,旨在揭示弯管冲蚀的机理,并寻求相应的解决方案。Finnie[3-4]通过研究认为塑性材料冲蚀磨损的主要原因是微切削。彭方现等[5]研究了流速、颗粒质量流量及其形状等3种因素对T型管道冲蚀的影响作用。莫丽等[6]研究了不同长宽比的平椭圆弯管的冲蚀磨损规律。许留云等[7]利用DDPM模型研究了气力输送中直角弯管的冲蚀规律。李方淼[8]研究了固液两相流情况下,不同参数对U型管冲蚀的影响。目前,国内外学者对管道冲蚀进行了较多研究,但是在气固两相流动领域,对U型弯管的冲蚀磨损研究还较少。因此,本研究对气力输送过程中U型弯管的冲蚀磨损规律进行研究。

1 模型介绍

1.1 理论模型

颗粒在与壁面碰撞时会有能量损失,因而其反弹速度要比进入时的速度慢。为了描述颗粒在与壁面碰撞后其运动状态的变化,引入了弹性恢复系数的概念。由于运输管道材质多为碳钢,所以采用Tabakoff模型,恢复系数的计算见式(1)和式(2)。

[en=0.993-0.030 7θ+0.000 457θ2-0.000 002 61θ3] (1)

[et=0.988-0.029θ+0.000 642θ2-0.000 003 56θ3] (2)

冲击角函数采用分段线性函数的表示方法,角度和对应的函数值分别为0°函数值0.0,20°函数值0.8,30°函数值1.0,45°函数值0.5,90°函数值0.4;粒径函数采用常数表示,取1.8×10-9;速度指数函数也采用常数表示,取2.6。

Fluent内置的冲蚀模型有Generic Model、Finne、McLaury、Oka、DNV等5种,这些模型可以应对大部分工程的冲蚀问题。综合考虑后,选择Generic Model模型作为计算的冲蚀模型。冲蚀速率ER的计算公式见式(3)。

[ER=p=1NmpC(d)f(θ)vb(v)Aface] (3)

式中:[mp]为冲击颗粒的质量流率;[Cd]为颗粒的直径函数;[fθ]为碰撞角度函数,即冲击角函数;[v]为颗粒相对速度;[bv]为颗粒相对速度函数;[Aface]为壁面面积。

1.2 物理模型

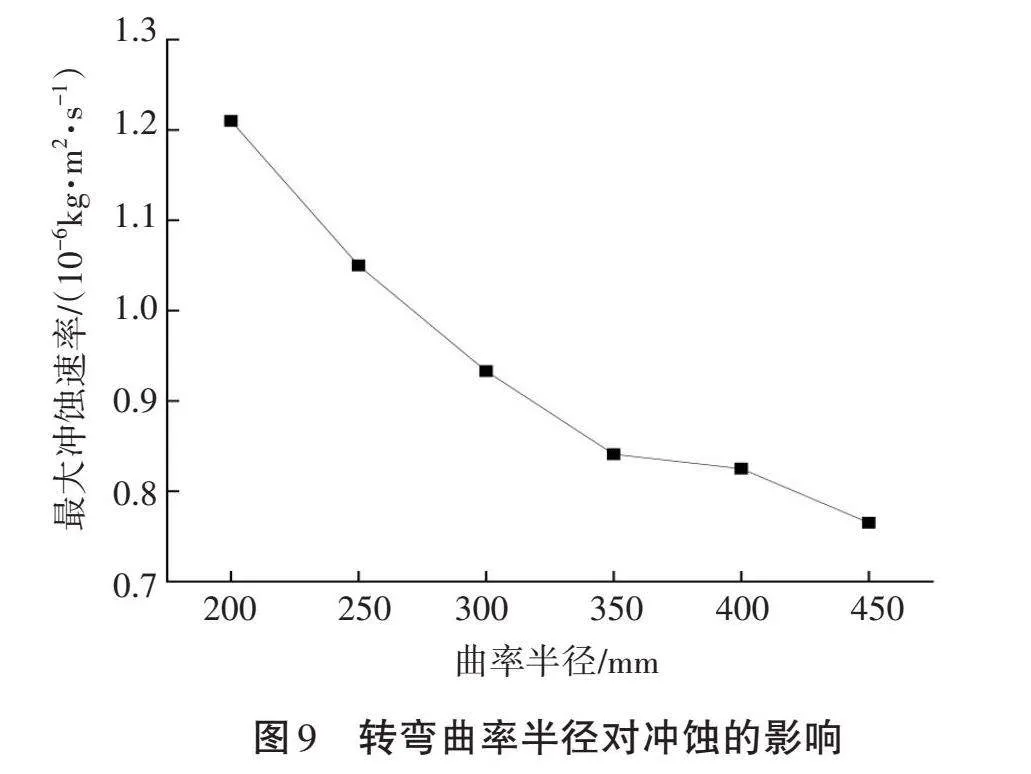

本研究计算用到的U型弯管的物理模型如图1所示。图1中D为U型弯管通径,取50 mm;R为U型弯管转弯曲率半径,数值模拟时空气与颗粒采用左进右出的设置方式。U型弯管入口处直管段和出口处直管段长度均为500 mm。

1.3 网格划分与边界条件

选用扫掠的方法对模型进行网格划分,以确保网格质量满足要求。对网格添加5层边界层,并且对U型弯管转弯处的网格进行加密处理,模型网格划分如图2所示。

在数值模拟计算时,连续相是空气,密度取1.225 kg/m3,黏度取1.789 4×10-5 kg/m·s。离散相是粉煤灰颗粒,经检测粉煤灰颗粒密度取2 100 kg/m3。进出口边界条件选择velocity-inlet和pressure-outlet,管道壁面条件选择wall,湍流模型选择RNG k-ɛ模型。在injection中设置颗粒相关属性,考虑颗粒和空气间的双向耦合作用,颗粒入射方式选择面入射,入射面与空气进口一致,颗粒速度与空气速度也保持一致。入射颗粒采用均匀粒径设置,忽略不同粒径参数对冲蚀的影响。求解器选择半隐式SIMPLE算法,动量和湍动能采用二阶迎风离散格式。

2 结果分析和讨论

2.1 气体流速对冲蚀的影响

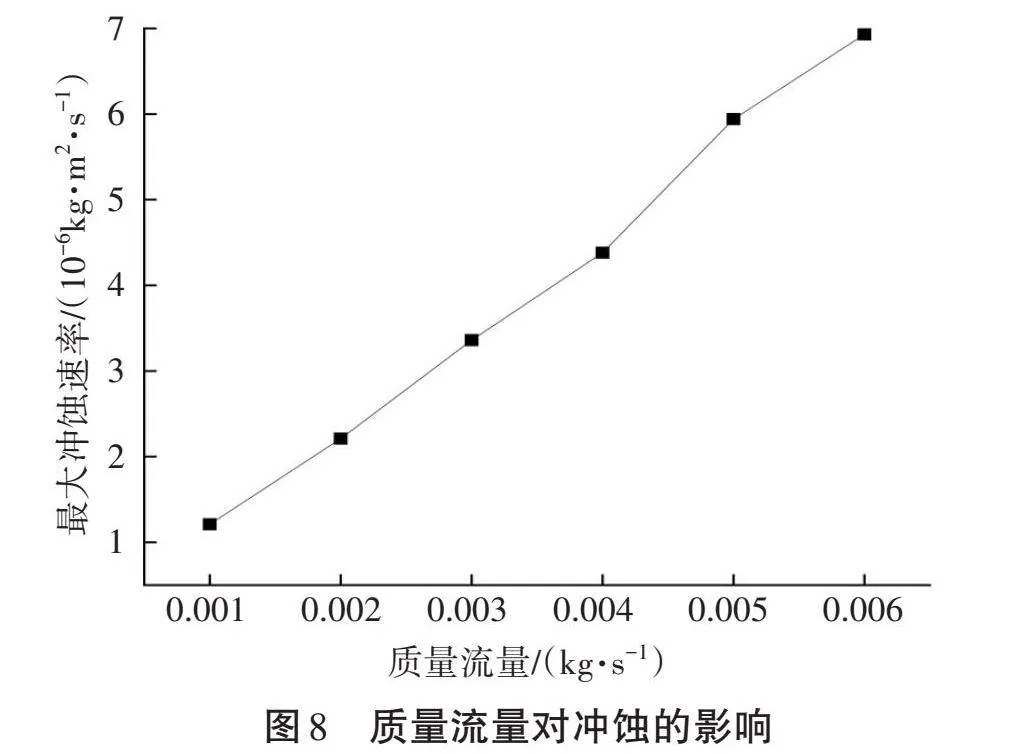

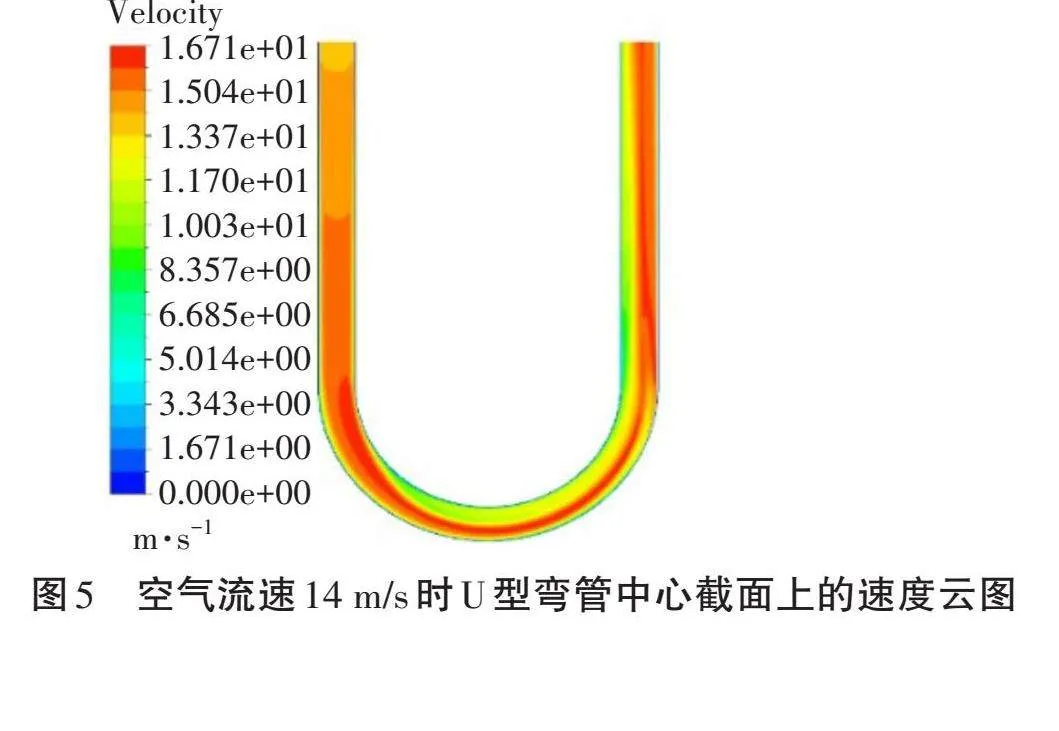

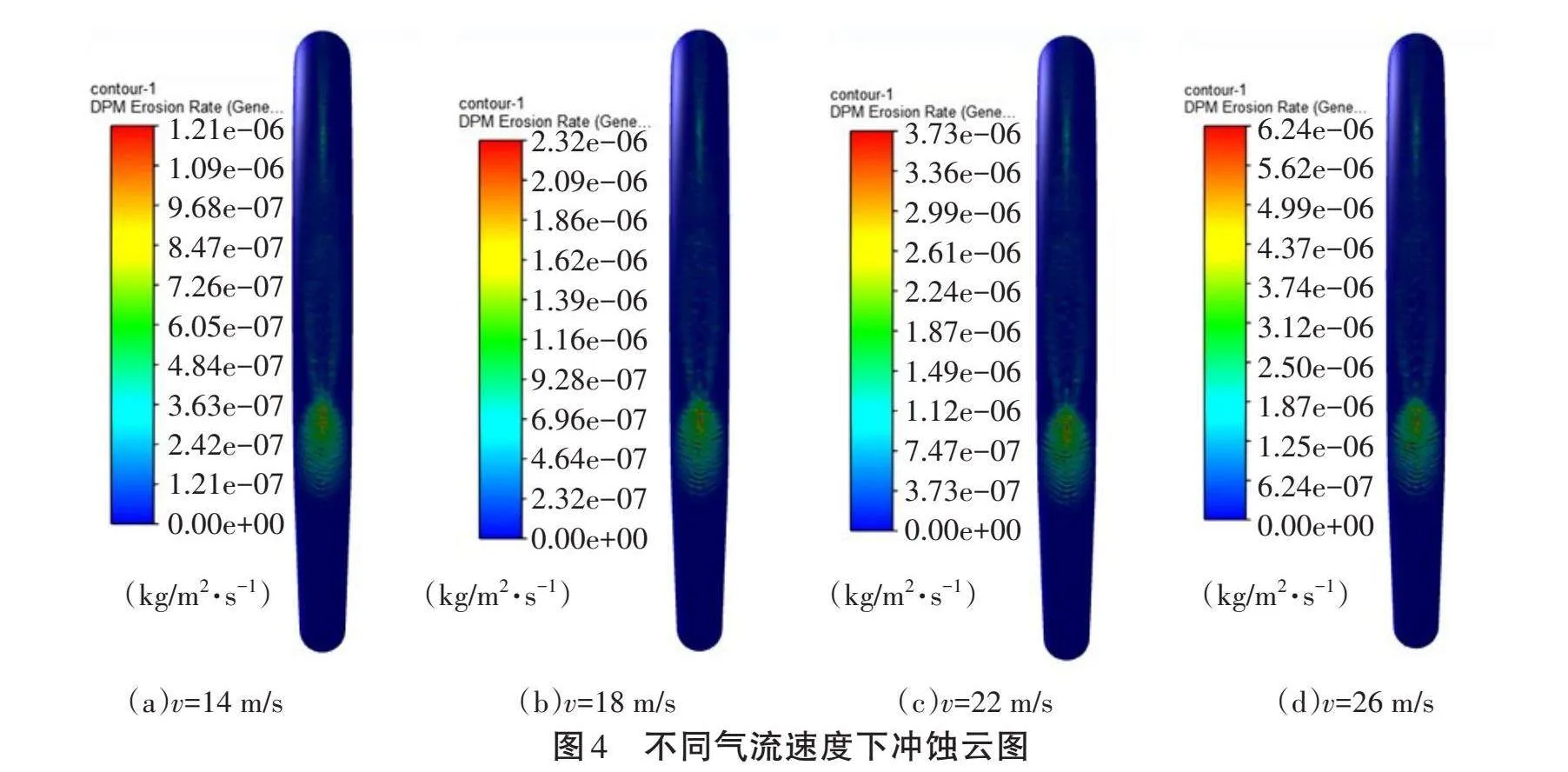

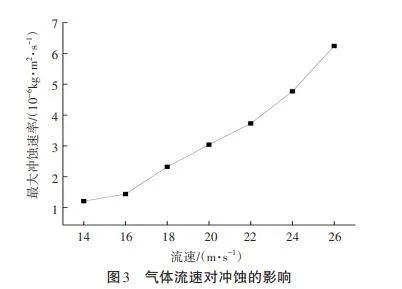

图3展示了颗粒粒径、入口颗粒质量流量和U型弯管转弯曲率半径分别为0.1 mm、0.001 kg/s、200 mm不变,粉煤灰颗粒与空气同速时,不同空气流速对管壁最大冲蚀速率的影响。由图3可知,随着流速的升高,颗粒对U型弯管的冲蚀加剧。速度升高后,颗粒具有的动能增大,加重了对管壁的冲蚀磨损。图4为空气流速分别为14、18、22、26 m/s时管壁的冲蚀云图。经过冲蚀后,U型弯管入口与弯管连接部位冲蚀严重,形成了一个椭圆形的冲蚀带。其中,中心区域的冲蚀程度较为严重,而边缘区域的冲蚀程度则相对较轻,并且在直管靠近弯管的部位,也形成了两个长条形的冲蚀区域。此外,弯管外壁形成了一个长条形的冲蚀带,这是由于固体颗粒在离心力的作用下都靠近管道外侧流动,颗粒与管壁会发生多次碰撞和摩擦,造成U型弯管转弯处外壁冲蚀。图5为空气流速是14 m/s时,U型弯管中心截面上的速度云图。灰尘颗粒轨迹如图6所示。

2.2 颗粒粒径对冲蚀的影响

为了研究不同颗粒粒径对U型弯管冲蚀速率的影响,当质量流量为0.001 kg/s,颗粒与气流速度为14 m/s和U型弯管转弯曲率半径为200 mm时,取颗粒粒径0.1~1.2 mm进行分析,结果如图7所示。由图7可知,当颗粒粒径在0.5 mm以内时,最

大冲蚀速率随着颗粒粒径的增大快速升高,这是由于当颗粒粒径增大时,颗粒质量随之增加,速度不变则单个颗粒所具有的动能增加,从而对管壁造成更大的冲蚀;当颗粒粒径为0.5~0.8 mm时,最大冲蚀速率有所下降,在粒径为0.8 mm时得到一个最大冲蚀速率的极小值。这是因为随着颗粒粒径的增大,颗粒间相互碰撞加剧,能量损失增加,颗粒自身的能量下降,从而对管壁的冲蚀作用有所缓解[9]。当颗粒粒径继续增加时,最大冲蚀速率也随之增加,但增速减缓。产生这种现象的原因是,随着颗粒粒径继续增大,粒子动能随之增加所以冲蚀速率加快。但是入口颗粒质量流量并未增加,单位时间内流入的颗粒数量相应减少,颗粒与管壁碰撞次数下降,因此最大冲蚀速率随着粒径的增大而增速变小。并且随着颗粒粒径的增大,直管靠近弯管部位的长条形冲蚀区域渐渐变淡。

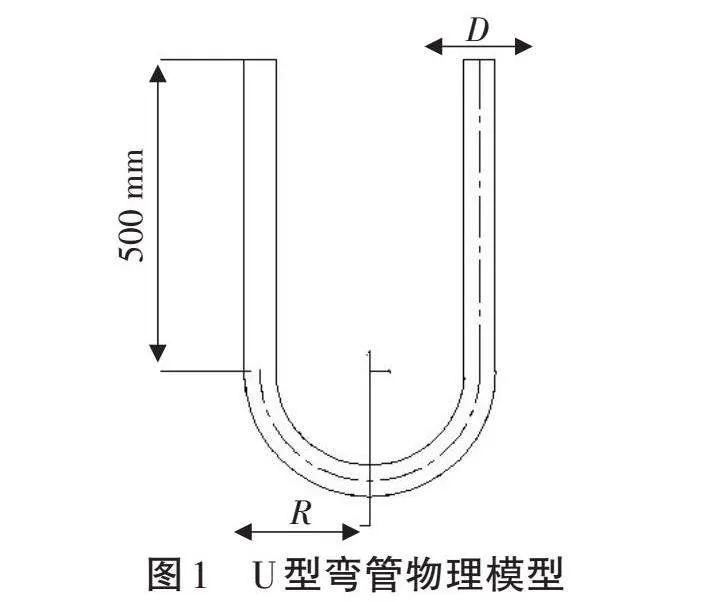

2.3 质量流量对冲蚀的影响

针对控制气流速度为14 m/s、颗粒粒径为0.1 mm和转弯曲率半径为200 mm不变的情况,改变入口颗粒的质量流量进行分析,结果见图8。由图8可知,随着质量流量的增大,管壁最大冲蚀速率几乎呈直线上升,然而冲蚀形貌没有改变。这是由于颗粒质量流量增大时,相应的颗粒个数增加,这将直接导致颗粒与管壁的碰撞次数增多,从而加快了对管壁的冲蚀作用。但是颗粒的运动轨迹相似,故不会对管壁的冲蚀区域产生影响。

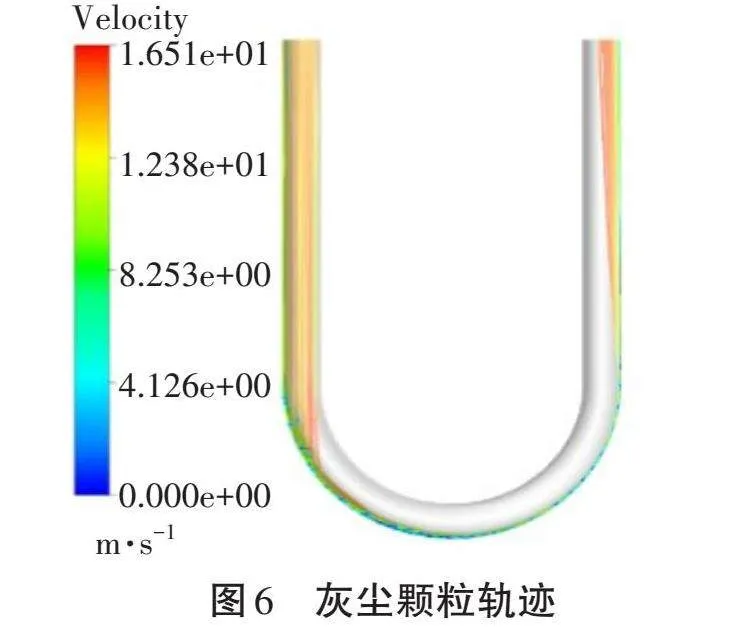

2.4 U型弯管转弯曲率半径对冲蚀的影响

当进口速度为14 m/s、颗粒粒径为0.1 mm及质量流量为0.001 kg/s时,转弯曲率半径分别取200、250、300、350、400、450 mm,计算结果如图9所示。随着转弯曲率半径的增大,最大冲蚀速率呈现先快速减小后减小变缓的趋势。这是由于当U型弯管的转弯曲率半径增加时,颗粒在转弯处受到的离心力会减小,那么颗粒对管壁的冲蚀速率也会相应减小。

3 结论

本研究采用数值模拟的方法对U型弯管冲蚀磨损规律进行分析,得出以下结论:①通过计算得出粉煤灰颗粒在U型弯管中的运动轨迹,U型弯管的冲蚀形貌以及冲蚀最严重的区域。②入口空气速度、颗粒质量流量增加时,U型弯管受到的冲蚀加剧,最大冲蚀速率升高。入口直管与弯管连接部位冲蚀现象加重,冲蚀形貌保持不变。③U型弯管最大冲蚀速率随着颗粒粒径的增大呈现先增大、后减小、再增大的变化规律,中心冲蚀区域基本保持不变,但是长条形冲蚀区域会慢慢变淡。④当U型弯管转弯曲率半径增大时,最大冲蚀速率减小,且随着转弯曲率半径的增大,其减小的趋势开始变缓,冲蚀形貌几乎不变。

参考文献:

[1]刘洛航.猪舍饲料气力输送系统设计及管道冲蚀磨损研究[D].南昌:江西农业大学,2021.

[2]俞烟婷,孙志怡,杨道龙.煤炭气力输送的发展现状分析[J].现代制造技术与装备,2021,57(3):216-217.

[3]FINNIE I. Some observations on the erosion of ductile metals[J]. Wear, 1972, 19(1): 81-90.

[4]FINNIE I. Erosion of surfaces by solid particles[J]. Wear, 1960, 3(2): 87-103.

[5]彭方现,闫宏伟,李亚杰,等.T型管道的冲蚀磨损数值模拟分析[J].当代化工,2020,49(3):733-736,752.

[6]莫丽,郭振兴.平椭圆弯管冲蚀磨损数值模拟[J].石油机械,2022,50(1):137-144.

[7]许留云,武浩冬,王嘉顺.基于DDPM模型的气力输送弯管冲蚀模拟[J].化工科技,2023,31(3):20-25.

[8]李方淼.U型弯管冲蚀数值模拟[J].石油和化工设备,2024,27(1):23-27.

[9]王博,郭海莹,耿孝恒,等.气固混合流对集输管道弯管的冲蚀模拟[J].北京化工大学学报(自然科学版),2020,47(1):46-52.