三化改造背景下磷酸铁工厂智能化建设研究

摘 要:【目的】对甘肃东方钛业有限公司年产500 000 t磷酸铁项目进行智能化建设研究,以提高生产线的自动化水平,节约能源和成本。【方法】以“硫—磷—铁—钛—锂—钒”绿色循环低碳产业项目为研究对象,先建立智能工厂的整体框架,再分步实施各功能单元。【结果】建立基于PROFINET通信技术的工业以太网磷酸铁生产线,自动化程度提高,人力成本降低40%,节能减排效果显著。【结论】对传统工业进行“高端化、智能化、绿色化”改造,走高质量发展的道路才是未来工业的发展方向。

关键词:智能工厂;智能化;PROFINET;工业以太网;磷酸铁

中图分类号:TP27 文献标志码:A 文章编号:1003-5168(2024)16-0028-04

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.16.006

Research on Intelligent Construction of Iron Phosphate Factory Based on the Transformation of "High-end, Intelligent and Green"

LIU Mingming1,2

(1.Gansu Oriental Titanium Industry Co., Ltd., Baiyin 730900,China;

2.Gansu Zetong New Energy Materials Co., Ltd., Baiyin 730900,China)

Abstract:[Purposes] Research on the intelligent construction of the project of Gansu Oriental Titanium Industry Co., Ltd. with an annual output of 500,000 tons of iron phosphate was conducted to improve the automation level of the production line and save energy and cost.[Methods] Based on the "sulfur—phosphorus—iron— titanium—lithium—vanadium" green cycle low-carbon industry project,this paper first establishes the overall framework of the smart factory and then implements each functional unit separately.[Findings] Industrial ethernet iron phosphate production line based on PROFINET communication technology has been established, which has a high degree of automation, reduces labor cost by about 40%, and achieves remarkable effect of energy saving and emission reduction.[Conclusions] To transform traditional invBizWsUy4yhY3Ic33aTDoQ==dustries into "high-end, intelligent and green" and embark on the road of high-quality development is the development direction of future industries.

Keywords:smart factory; intelligent; PROFINET; industrial ethernet; iron phosphate

0 引言

随着工业4.0的概念在2013年汉诺威工业博览会上首次出现,2015年国务院正式印发《中国制造2025》,我国的工业从传统工业自动化开始走向智能制造升级转变的两化融合(信息化和工业化)道路[1]。甘肃省政府也通过《甘肃省绿色化信息化智能化改造推进传统产业转型升级实施方案》开始了对智能制造的不断探索和实践。自党的十九届五中全会以来,根据甘肃省传统重工业占比大、转型需求高的现状,甘肃省政府将传统产业“三化”改造进一步明确为“高端化、智能化、绿色化”改造,旨在引领甘肃省工业向中高端迈进,实现高质量发展。

近年来,受益于磷酸铁锂电池的崛起,市场对磷酸铁的需求激增,国内各磷化工厂、钛白粉厂纷纷凭借自身优势,对磷酸铁产线进行了新建和扩建。甘肃东方钛业有限公司以“硫—磷—铁—钛—锂—钒”绿色循环低碳产业项目为集聚点,利用钛白粉副产品硫酸亚铁的原材料优势,新建年产500 000 t磷酸铁产线,在实现从无到有的同时,对磷酸铁产线进行从精细化转向规模化的探索。现以一条50 000 t磷酸铁生产线为对象,对“三化”改造背景下的“智能化”建设进行研究。

1 智能工厂的目标和实施策略

1.1 以两化融合的高自动化生产线为基础

与传统化工工业不同的是,磷酸铁生产线具有很强的批次性。虽然这会对自动化控制的设计带来一定难度,但依然可以采用离散式控制系统的架构,结合工业以太网强大的通信能力,实现产线的全自动化生产。两化融合的关键点之一便是大量生产基础数据的收集和数字化处理,因此,做好智能工厂的前提便是建立一条可以便捷、准确、稳定地对基础生产数据完成采集的自动化生产线[2]。

1.2 以“高端化、智能化、绿色化”中的“智能化”为建设目标

智能化旨在完成以融合信息技术(IT)和运营管理技术(OT)的工业互联网[3]为枝干,并同步集成资源管理系统(ERP)、生产过程执行系统(MES)、仓储管理系统(WMS)的工业数据中心平台后,通过数据中心收集存储的大量数据,利用先进算法构建各类生产、设备、质量模型[4],并通过不断地训练和优化,实现制造运营管理系统(MOM)对生产状态、设备全生命周期、质量全过程管控的自动分析、决策建议、自动纠偏或纠错等功能[5]。

1.3 以模块化的手段逐步实现

将整个智能化工厂的建设规划为三个阶段,在确认整体框架的前提下,根据不同模块的特性逐层、逐级进行建设。

第一阶段为基础设施建设期。一个高程度的自动化产线是实现智能化建设的基础;一个安全、稳定、标准、开放的工业网络是智能化建设中打破信息孤岛的关键。DCS系统、能源管理系统、设备管理系统、质量管理系统、HSE管理系统均在这个阶段完成。

第二阶段是数字化转换阶段。以数据处理能力超群的实时数据库为核心,建立一个搭载各类数据处理服务器的数据平台,对收集到的数据进行分类、统计、存储、传递,并进行初步分析,生成相应的报表。该平台需要利用通用接口和标准协议与ERP、WMS等企业管理系统进行无缝对接。

第三阶段是智能化建设阶段,也是智能工厂建设的终极目标。该阶段需要采用先进算法对数据中心存储的各类生产数据进行分析,完成现有工厂的各类生产管理流程的建模。随着数字模型的不断完善,才能真正发挥MOM系统的能力,打通生产数据流、产品数据流和供应链数据流,构建覆盖产品全生命周期和全业务活动的管理平台。

2 智能工厂的框架

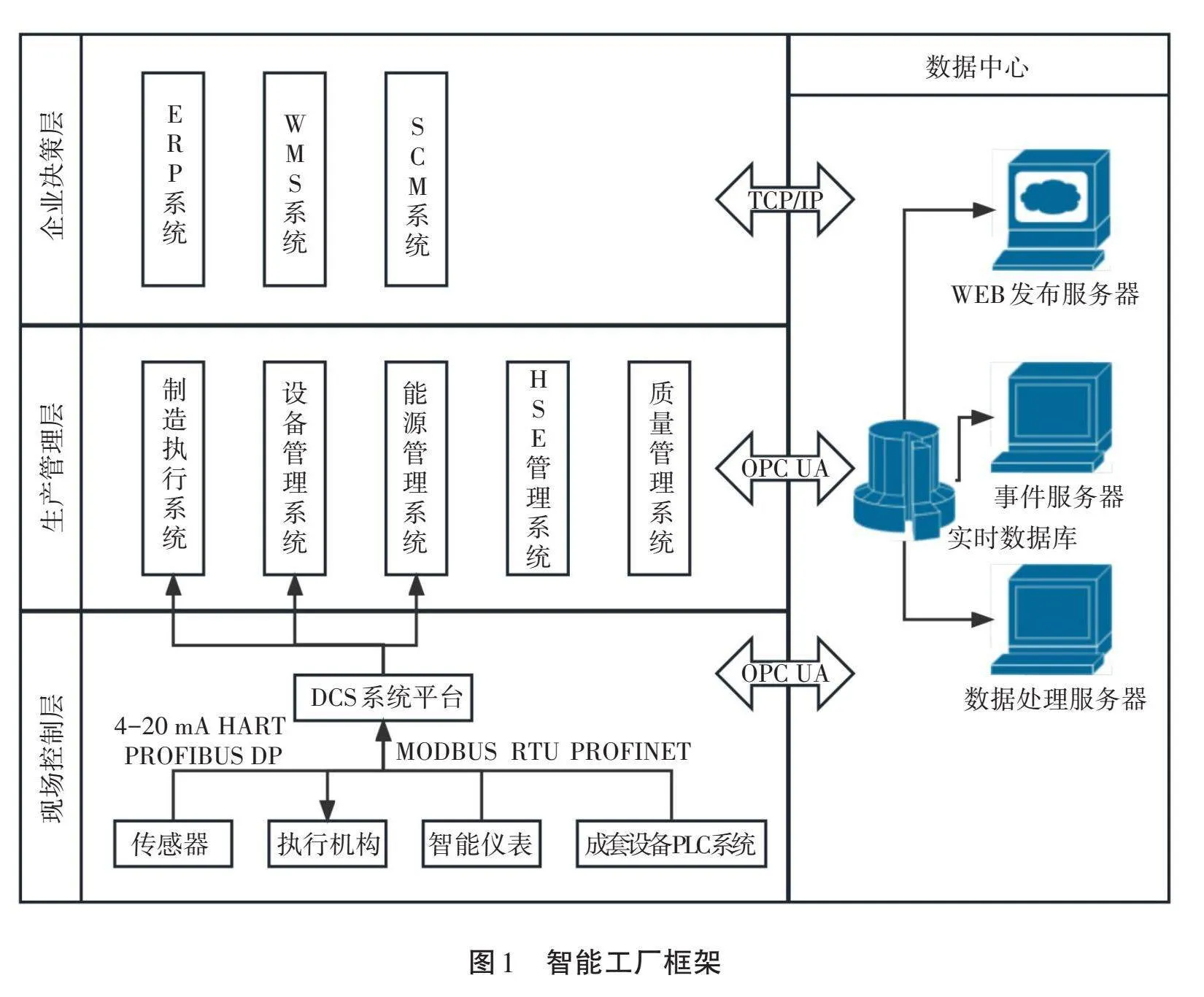

智能工厂的框架如图1所示。从硬件设施结构角度来看,其实质是一个正金字塔模型,最底层是现场控制层,该层的自动化传感器和工业以太网形成一个物物互联的数据网络,是整个工厂的数字化框架的基础。第二层是生产管理层,是一个以实时数据库为背景,具有对象感知、数据分析、业务应用三大功能的数据管理平台。其依靠庞大的基础数据做支撑,配合先进的数据处理和分析技术[6],建立多种多样的数学模型,从而生成相应的生产执行系统、设备管理系统、能源管理系统等。金字塔顶层便是企业资源管理、供应链管理这一类决策支持管理系统,同时也可在该层采用上云的方式,实现多地方、多工厂的协同生产。

智能工厂的核心是构建一个安全、稳定、可靠、算力强大的数据中心,可实时处理现场收集到的数据,并根据需要对数据进行处理。数据中心以实时数据库服务器为核心,其他数字化系统服务器为节点,遍布全厂的工业网络和办公网络为枝干,连接起全厂底层的自动化控制系统。

对数据中心最重要的是标准的、开放的数据接口和通信协议,这涉及各单元之间、层与层之间的数据流通方式。对于基础的自动化系统,数据的传输应该优先保证生产稳定安全地进行,同时带有HART通信协议的智能仪表也应兼顾基础数据量的收集。因此,采用HART和PROFINET为主,MODBUS RTU、PROFIBUS DP等为辅的通信方式。而上升到自动化控制系统层和MES、AMS等层之间的数据传输,可采用OPCUA的C/S主从通信方式,加上TCP/IP的以太网通信方式来实现数据传输[7]。通过实时数据库保证全厂数据来源真实、可靠、唯一。

整个架构还应充分考虑未来智能化进一步的发展,保证可升级性、兼容性、开放性、标准性等。在建设智能工厂的同时,紧随最新技术的发展,保证系统的可持续更新。随着智能化的建设,数据安全问题也变得愈发重要。全厂应该规划工业网络和办公网络相互独立。工业网络肩负着底层自动化控制系统数据传输至实时数据库的职责[8],应用主要是现场控制层;办公网络则负责ERP、WMS、SCM等管理系统间的数据传输,应用主要是决策层。因为涉及数据的交换传输,所以防止网络入侵造成自控系统瘫痪影响生产显得尤为重要,必须在关键部分做好相应的安全措施。包括数据网关、防火墙等硬件,以及采集过程中数据的读写权限控制、上位机等禁止数据外接传输管理软件的使用,来保障数据安全。

3 磷酸铁智能产线的创新及应用

传统磷酸铁行业存在规模较小,自动化程度较低的特点。本次新建产线除了进行单线产能放大的同时,还大大提高了自动化程度。基于ABB 800XA平台实现亚铁净化和磷铁合成工序的全自动化控制,对过滤、干燥、粉碎、混批、包装等工序的成套设备进行通信数据集成,并在此基础上,完成了能源管理、设备管理系统的底层数据采集。

3.1 高程度的自动化设计

对液相反应部分进行全自动化控制设计,与国内现有产线对比,大幅减少产线工人数量和现场劳动强度,可通过DCS系统实现对原始生产数据的可追溯、可对比。整条磷酸铁产线已全面实现自动化监测和远程上位机或触摸屏控制,各工序独立反应模块具备一键顺控运行功能。

3.2 基于PROFINET通信技术的工业以太网构建

考虑到后期智能化建设的拓展,在产线设计阶段就规划统一了工业以太网的通信标准。根据响应时间的不同,PROFINET支持下列两种通信方式:实时RT(Real—Time)通信、同步实时IRT(Isochronous Real—Time)通信[9]。正是基于这种开放性、灵活性、高效率和高性能的优势,可以在同一硬件网络下同时进行TCP/IP的非实时通信和RT的实时通信[10],完成对现场层设备的控制和访问。

磷酸铁产线具有数量庞大的基于PLC控制的成套设备,在各设备的招标采购初期,将可编程逻辑控制器统一成西门子S7-1214C。关键的智能仪表和所有变频器也统一要求选配支持PROFINET的通信卡件。

3.3 基于ABB 800XA平台的数据收集和预处理

IndustrialIT 800XA系统是ABB开放的新一代DCS平台,与传统DCS系统不同的是,该平台除了基本的集散控制功能外,还集成了信息管理(IM)、生产管理(PM)、现场设备管理(DM)等模块工具,为数字化提供了新的思路和捷径。

在建设产线时,将变频器、马达保护器、各类仪表通信至该平台,采集了设备的基本运行参数、关键设定参数、报警等信息作为DM模块的数据来源;将配电室所有电能表通过RS485统一采集,作为能源管理的数据来源。

在数据整理和存储上,一方面800XA提供了开放的结构变量编辑工具,可以采用结构化数据存储归档的方式,大大减少相同或类似设备的数据处理量。另一方面针对各管理模块需求,提前对原始数据进行初步的相关性描述和相关性分析,并将输出结果保存进DCS系统的数据库中。采用这种边缘计算的方式,可以有效减少数据中心的数据处理压力,减少资源占用率。

3.4 基于OPC UA标准的通信接口

OPC UA是一种不依赖平台的标准[11],主要为C/S架构,具有更高的安全性和可靠性[12]。 IndustrialIT 800XA系统提供了基于OPC客户端连接(OPC Client Connection),允许ERP、WMS、SCM等管理系统配置的OPC客户端通过OPC UA、OPC DA、OPC AE及OPC HAD服务器与之进行数据交换。

4 取得的成果

首先,实现了磷酸铁行业全自动化生产线建设,大大减轻了亚铁净化工序的人力投入,整条50 000 t产线每班只需岗位工人约30人,其中核心操作人员为4人。整体的人工成本约为传统生产线的60%。利用DCS平台实现单元模块一键启动,自动投料,并设置诸多防呆、防错连锁,减少人为误操作。

其次,建立了基于PROFINET的工业以太网,实现全部成套设备的互联互通,打破传统的信息孤岛局面,实现一个平台便可以监控到所有成套单元的运行信息。并收集分类了所有关键设备的能源原始数据,通过横向和纵向比较找到能耗缺口,通过变频控制使电机工作在最经济的工作特性曲线上,以实现节能减排、降耗增效的目的。

最后,完成了智能工厂的框架搭建,预留了其他功能模块的标准接口,方便后期的拓展和其他系统的接入。

5 结语

建设基于工业以太网的智能工厂,是响应《中国制造2025》战略,贯彻“高端化、智能化、绿色化”的高质量发展理念,提高生产设备自动化,降低生产成本,保障产品质量的重要举措。甘肃东方钛业有限公司积极贯彻落实甘肃省政府“三化”改造的决策,在磷酸铁智能产线的基础上加快推进工厂智能化建设,打破信息孤岛,实现生产协同工作,努力建成国内一流的磷酸铁智能工厂。

参考文献:

[1] 曹晓红,韩永立.两化融合环境下智能工厂探索与实践[J].无机盐工业, 2019, 51(5):1-5.

[2] 袁明锋,田跃军,杨磊,等.基于物联网智能车间的信息化研究[J].新技术新工艺, 2021(3):1-4.

[3] 强大的工业通讯网络是数字化企业的基础[J].自动化博览,2020(5):26-27.

[4]吴青.炼化企业数字化工厂建设及其关键技术研究[J].无机盐工业,2018,50(2):1-7.

[5]MES在数字化智慧工厂中的作用[J].智慧工厂, 2017(4):1.

[6]吕佑龙,张洁.基于大数据的智慧工厂技术框架[J].计算机集成制造系统, 2016, 22(11):2691-2697.

[7]周剑,李君,邱君降,等.两化融合通用参考架构与标准体系[J].计算机集成制造系统,2019,25(10):2433-2445.

[8]邱雪娜,叶杭辉.智能工厂的工业网络架构设计与实现[J].科学技术创新, 2023(13):92-95.

[9]蓝丽,李红星.PROFInet与现场总线的集成应用[J].微计算机信息, 2007(22):23-24,34.

[10]李玉敏.PROFINET技术在工业数字化转型中的应用探讨[J].电气时代, 2022(3):6-10.

[11]罗凤,石宇强.智能工厂MES关键技术研究[J].制造业自动化,2017,39(4):45-49.

[12]刘意杨,苏新瑞,徐增彩,等.工业无线通信技术讲座第五十六讲OPC UA技术简述[J].仪器仪表标准化与计量,2016(2):21-24.