数控机床位置精度试验平台的研究与设计

摘要:文中主要介绍了数控机床位置精度试验平台的研究设计路线,通过对机床工作原理、五轴机床典型结构、数控机床的工作环境要求等分析,设计了平台机械结构主体,建立了试验环境系统和位置精度激光测量系统,并将其进行有效融合,形成一机多系统多转台的试验验证平台方案。此方案可实现不同数控系统对同一线性轴位置精度的验证分析、回转轴位置精度的直接工装法与间接工装法的验证分析等,在一定程度上提高了数控机床位置精度测量和数控系统误差补偿调试技术的系统化、专业化水平。

关键词:数控机床;位置精度;试验平台;试验环境系统;测量系统

Research and Design of CNC Machine Tool Position Accuracy Test Platform

LU Yejian, CHEN Yongxuan

( Fujian Inspection and Research Institute for Product Quality, Fuzhou 350002, Fujian, China )

Abstract: This paper mainly introduces the research and design approach for a CNC machine tool position accuracy test platform. Through the analysis of the working principle of the machine tool, the typical structure of the five-axis machine tool and the working environment requirements of the CNC machine tool, the main mechanical structure of the platform is designed. Additionally, the test environment system and the position accuracy laser measurement system are established, ensuring effective integration between them. A test and verification platform scheme of one machine, multiple systems and multiple turntables is formed. This scheme can realize the verification and analysis of the position accuracy of the same linear axis in different CNC systems, the verification and analysis of the position accuracy of the rotating axis by direct tooling and indirect tooling, etc., and improve the systematization and specialization of the position accuracy measurement of CNC machine tools and the error compensation and debugging technology of CNC systems to a certain extent.

Key Words: CNC machine tool; Position accuracy; Test platform; Test environment system; Measuring system

0引言

高端数控机床是现代高端制造业的工业母机。位置精度作为体现高端数控机床技术水平的一项重要技术指标,需要通过准确测量评估、验证分析、结合误差补偿调试技术改善和提高位置精度,使数控机床的结构设计和主要部件选型得到优化。由于高端数控机床属于数控系统与结构创新的组合产品,如何评价不同数控系统与结构设计对位置精度的影响,一直以来行业中没有建立有效的试验平台进行实际技术验证和分析,导致数控机床行业的数控系统选型、配置及转台结构设计存在许多不合理和盲从现象。

1 试验平台的研究设计路线

试验平台是一个完整的测量评估、验证系统,其可分为三个部分:平台机械结构、试验环境系统、测量系统。试验平台主要通过分析机床工作原理、数控机床的工作环境、机床结构形式和数控系统多样性等对三个组成部分进行设计研究。平台机械结构主要以典型五轴数控机床为基础进行包容性设计,可将不同数控系统应用与同一线性轴的位置精度试验验证,以及进行典型数控转台不同测量方法的验证;依据GB/T 17421.2-2023标准建立恒温试验环境系统;分析机床的典型机构配置和建立完善的位置精度测量系统。将三个部分有效地充分应用,进而形成满足不同数控系统、不同转台结构及安装形式、不同测量方法(直接工装和间接工装)的试验验证系统。

2 平台机械结构的建立

2.1机床工作原理及五轴机床典型结构分析

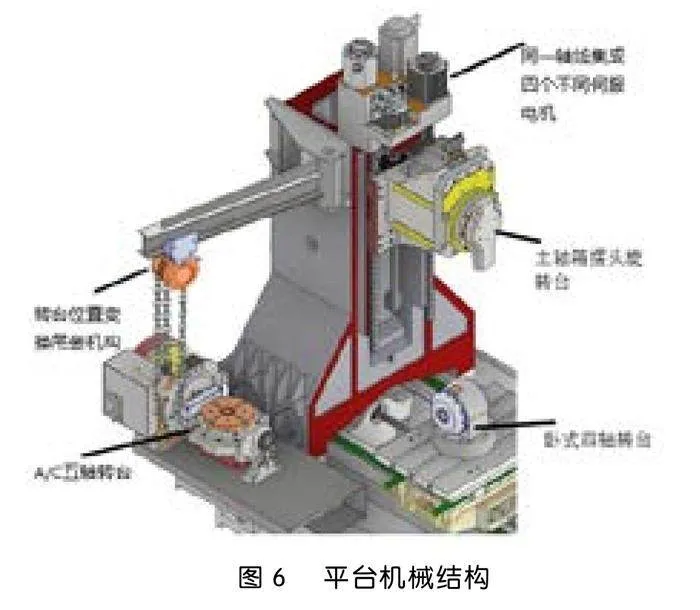

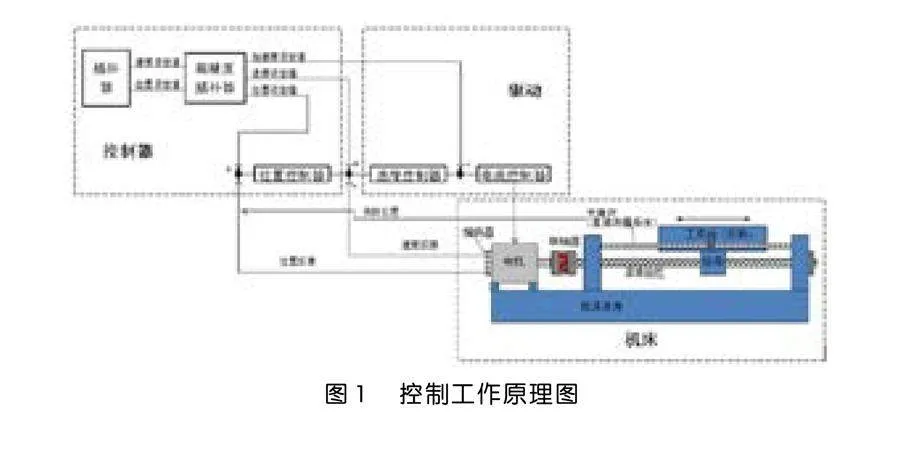

数控机床的主要组成部分包含控制器、驱动、电机、机床结构(床身、丝杆等)。了解数控机床位置精度的自身影响因素,要从一台数控机床的整个组成和工作原理进行分析,分析这些主要组成部分在整个控制工作过程中起到的作用,通过数控机床的控制工作原理,如图1所示,可以得出影响数控机床位置精度的主要因素有驱动系统(控制器、驱动、电机)和机床的机械传动部件(如丝杆等)。在国内数控机床制造行业中,生产企业主要偏向于机床结构的设计和创新,数控系统一般以用户需求进行配置,所以,当一台数控机床的机械主体部分制造完成后,属于不可改变的因素。但数控系统的选型对一台数控机床位置精度的影响很大。不同的数控系统在运动算法研究、算法设计、编程调试、自动补偿等方面存在很大的区别,直接影响位置精度的准确性和稳定性。

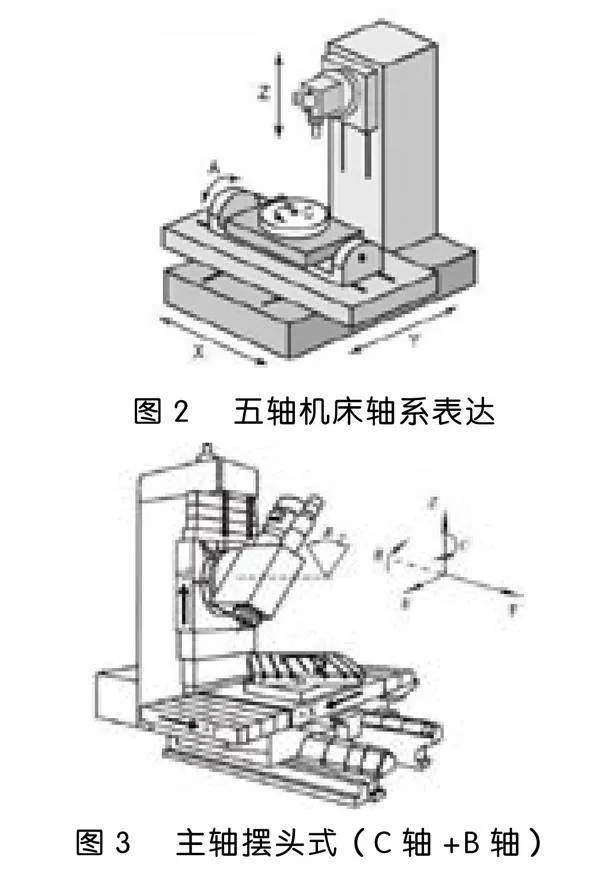

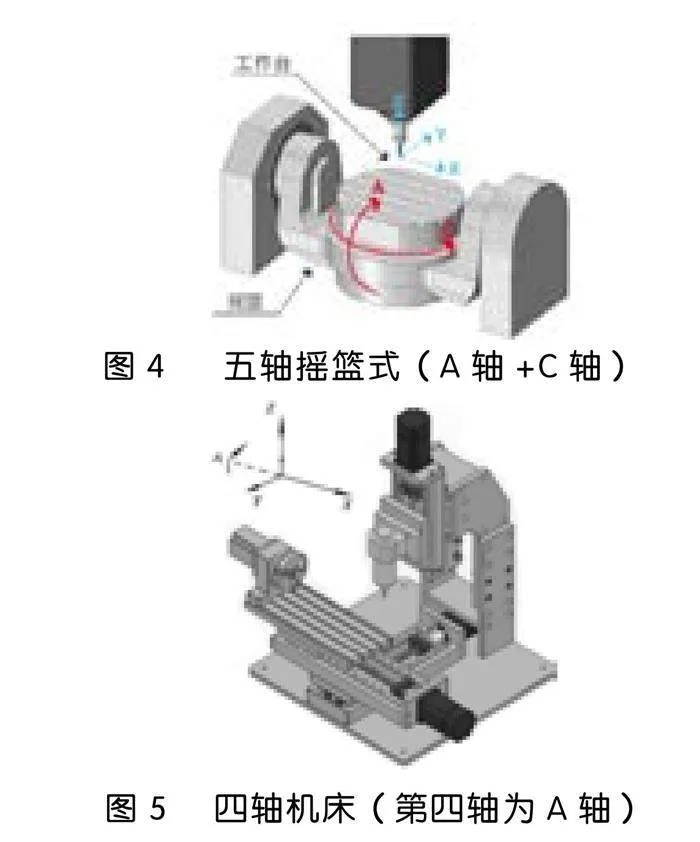

五轴数控机床是在三轴机床基础上增加了两个旋转轴而形成的,旋转轴包括A轴、B轴、C轴,其旋转轴与直线轴的表达关系,如图2所示,实际五轴机床配置除了三个线性轴外,只选择旋转轴中的两个轴。所以,实际五轴机床在结构及转台安装组合上有各种形式,典型的有转台+主轴摆头式(C轴+B轴)、五轴摇篮式(A轴+C轴)等,如图3、图4所示。另外根据机床的实际加工用途,只在三轴机床上增加第四轴(A或C轴)的四轴机床,典型结构如图5所示。机床的结构组合变化多样,特别是不同的转台结构和安装形式,由于设计时没有考虑转台安装后的测量空间,所采用的测量方法就有可能不同,影响测量的可靠性。

2.2平台机械结构的设计

根据机床控制工作原理、五轴机床典型结构的分析,关键问题在于通用数控机床的一个线性轴是对应一台伺服电机(即一种数控系统),无法在同一线性轴上验证不同数控系统对位置精度的影响。同时,为了验证典型数控转台的不同测量方法和试验数据,将平台机械结构分为采取以立式加工中心的本体为基础,包括床身、底座、立柱、丝杆、工作台等,为了实现同一线性轴可以匹配不同数控系统的伺服电机,设计三轴伺服电机与丝杆的开放式接口,主要采用同步机构将不同伺服电机沿丝杆电机端四周均布集成,如图6所示,便于不同伺服电机及数控系统间的快速切换,提高平台的工作效率,可满足不同数控系统下的数控机床线性轴线位置精度的测试、调试和验证。同时,为了验证典型数控转台(如图6所示)的不同测量方法和试验数据,对典型数控转台进行了便于测量与验证的优化设计,增加不同测量方法的测量接口便于回转轴校准装置基准分度台的对接,并通过各转台在平台中的安装布局及位置变换来实现旋转轴(A轴、B轴、C轴)的不同方法测量与验证。

3试验环境系统的建立

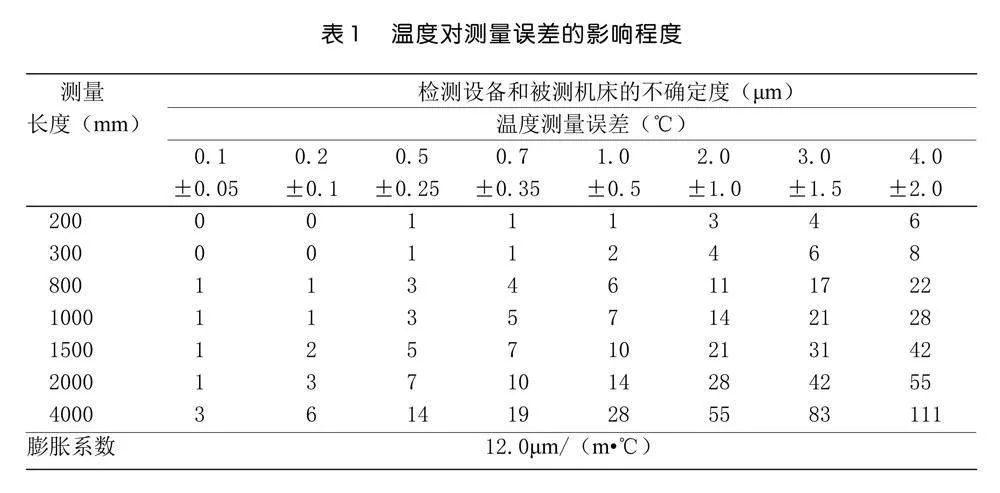

数控机床位置精度检测要求在20℃的环境中进行测试,且在测试过程中要保持环境周围无振动影响[1]。特别是温度的变化对于高精密机床的线性轴位置精度是最为敏感的。依据GB/T 17421.2-2023标准,最理想的测试环境温度为20℃,若不在20℃试验环境温度下测量,需要修正被测机床和检测装置间的名义差胀(NDE)来获得修正到20℃的位置精度数值。在修正过程中,要测量被测机床和检测设备具有代表性部位的温度,并结合相关膨胀系数进行修正。从GB/T 17421.2-2023标准中可知温度对测量误差的影响程度,如表1所示,在膨胀系数一定的情况下,随着温度和测量长度的变化,被测机床和检测设备因温度误差对线性轴位置精度的影响是显著的。

温度测量误差在任何高精度恒温实验室条件下都会存在,但为了降低温度测量误差对整个试验平台的线性位置精度影响,也从恒温实验室建造成本角度出发,选择(20±0.5)℃恒温实验室配合雷尼绍的XC环境补偿单元(如图7所示)进行误差数值修正。从理论上分析,温度变化对回转轴位置精度无影响,但一个精密的转台是由很多部件构成,温度的变化对转台回转轴位置精度的实际影响,通过环境温度调节、XC环境补偿单元对温度实时监测和数控机床位置精度综合分析软件进行有效验证。

图7 XC环境补偿单元

4测量系统的建立

数控机床位置精度可以分为线性轴位置精度与回转轴位置精度,依据GB/T 17421.2-2023标准,一般采用激光干涉仪测量位置精度,而回转轴位置精度还需配置基准旋转(角度)编码器的基准分度台。

4.1 线性轴线位置精度测量系统的建立

设定激光测量系统[2],如图8所示;在线性测量过程中,一个光学组件保持静止不动,另一个光学组件沿线性轴移动(通常,将反射镜设定为移动光学部件,将干涉镜设定为静止部件);调整激光光束,使之与机器运动轴准直;启动自动环境补偿功能,确保在软件中输入正确的材料膨胀系数。

图8 线性轴位置精度激光测量系统

4.2回转轴线位置精度测量系统的建立

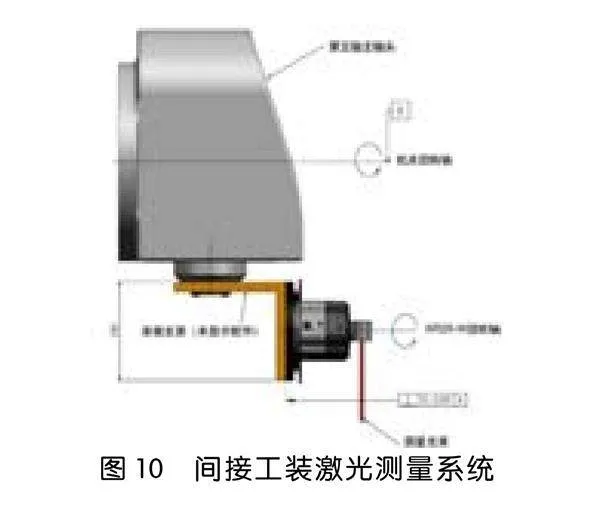

回转轴激光测量系统分为直接工装激光测量系统和间接工装激光测量系统[3-4],布局如图9、图10所示。不同的测试方法所产生的测量系统误差是不一样的。

直接工装法:即使用激光干涉仪、角度干涉镜和角度反射镜来测量XR20-W的角度位置;在计算机上运行的测量软件应用程序,将XR20-W的角度位置与激光和角度光学镜的读数相结合,显示被校准轴的真实位置。

间接工装法:在光学镜组准直时,务必确保被测轴与XR20-W的轴保持平行;最好使用数字指示器测量并最大限度地减少安装面与线性轴的偏离,确保支架准直正确无误;针对所需的旋转与线性测试生成工件程序,以完成摆动轴转台测试程序;光学镜组设定将取决于待测试的机床类型。

图9 直接工装激光测量系统

图10 间接工装激光测量系统

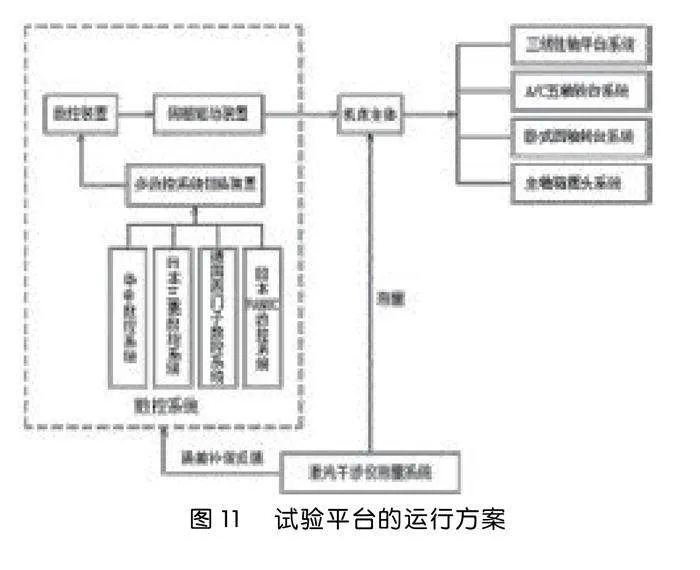

5试验平台的运行方案

在三个系统(平台机械结构、试验环境系统、测量系统)建立的基础上,为实现不同数控系统对同一线性轴位置精度的验证分析、回转轴位置精度的直接工装法与间接工装法的验证分析等,需要将三个系统进行有效地融合,试验平台方案设计总体采用了一机多系统多转台的试验验证平台方案,结合五轴转台结构的多样性和典型(市场占有率比较高)的四种数控系统,建立起多数控系统、多转台的位置精度测试与调试技术验证平台,其主要由平台机械结构(机床主体)、激光测量系统、多数控系统和系统切换机构等组成。

试验平台的运行方案,如图11所示。在试验环境系统和测量系统基本确定的基础上,只需要在平台的机械结构部分进行进一步设计,将平台机械结构分为四套子平台系统:

1)三线性轴平台系统:集成了四套不同的数控系统,满足不同数控系统下的数控机床线性轴线位置精度的模拟测试、调试和验证;

2)A/C五轴转台系统:五轴转台系统的设计围绕A、B、C轴进行任意组合,并在转台系统内设计两种数控系统进行快速切换,满足不同数控系统的直接工装测试、A/C和B/C两种模式的间接工装测试、调试与验证;

3)卧式四轴转台系统:卧式四轴转台在数控机床上的应用非常广,本系统采用直驱电机结构,并配套一种数控系统,结合激光系统采用直接工装进行测试与调试;

4)主轴箱摆头旋转台系统:主轴箱摆头旋转台的应用在国内高端数控机床中也属于关键技术,本系统采用了RV减速机配伺服电机的结构,并配置一套数控系统,结合其安装形式特点(主要是悬空安装形式)和使用特点,设计了直接工装测量系统和间接工装测量系统,达到充分发挥和利用激光测量系统的功能,使其更加接近机床的实际工作条件下的测试和调试。

图11 试验平台的运行方案

6结论

对一台高端数控机床而言,转台结构设计形式和置于机床主体内的安装形式,以及数控系统的软件和硬件配置等因素,都会影响机床位置精度的测量结果。通过这样一个试验验证平台,在试验环境和测量系统都已明确稳定的情况下,可以通过不同数控系统对同一线性轴的位置精度、不同测量方法下的转台位置精度进行验证分析。通过此试验平台,对高端数控机床位置精度测量和数控系统误差补偿调试技术验证等关键技术进行基础研究和分析改进,满足机床在制造过程中的设计和选型,促进机床的高精度控制和高质量加工技术研究的有效开展。面向数控机床行业,提高高端数控机床位置精度测量和数控系统误差补偿调试技术的系统化、专业化水平,为加快发展高端数控机床和推进关键五轴转台、数控系统国产化提供强有力的技术支撑,并可通过此试验平台,助力于专业人才的技术培养。

参考文献

[1]全国金属切削机床标准化技术委员会.机床检验通则

第2部分:数控轴线的定位精度和重复定位精度的

确定:GB/T 17421.2-2023[S].北京:中国标准出

版社,2023.

[2]英国雷尼绍公司.激光器校准系统用户指南[M/OL].2007.

[3]英国雷尼绍公司. XR20-W无线型回转轴校准装置在线

使用指南[M/OL].2020-02-28.

[4]英国雷尼绍公司.Renishaw摆动轴转台测量用户

手册[M/OL].2020-02-28.