光伏用电致发光缺陷检测仪成像系统性能评估方法

摘要:为提高电致发光缺陷检测仪成像系统性能评估过程中线对图像判别的准确率与重复性,文中参考相关标准,采用专用算法实现对线对图像的自动识别,并与人眼判别结果进行比较。同时建立模型,采用蒙特卡洛法评估算法判别线对图像的不确定度的方法,分析空间分辨率测试板加工误差、图像倾斜角度、图像灰度均匀度三个影响因素对算法判别的影响。结果表明,相对于人眼判别,采用算法判别的准确率和重复性较好,准确率达98%,重复性达100%。针对示例,采用蒙特卡洛法评定的算法判别不确定度结果为0.0387lp/mm。总体来说,相对于人眼判别,采用算法进行判别能在很大程度上提高电致发光缺陷检测仪成像系统性能评估过程中线对图像判别的准确率与重复性。

关键词:光伏;电致发光缺陷检测仪;空间分辨率;蒙特卡洛法

Performance Evaluation of Imaging System of Electroluminescent Defect Detector for Photovoltaic

XU Caijun

(Fujian Special Equipment Inspection and Research Institute, Fuzhou 350008, Fujian, China)

Abstract: In order to improve the accuracy and repeatability of line pair image discrimination in the performance evaluation process of the electroluminescent defect detector imaging system. Refer to relevant standards, a special algorithm is used to realize automatic discrimination of line pair images, and the results are compared with manual discrimination by human eyes. At the same time, a model is established, and the method of using Monte Carlo method to evaluate the uncertainty of line pair image is studied, and the influence of three factors on algorithm discrimination results are analyzed, including the machining accuracy of the spatial resolution test board, the image tilt angle, and the uniformity of image. The results show that the accuracy and repeatability of the algorithm discrimination are better than manual discrimination by human eyes, with the accuracy of 98% and the repeatability of 100%. For the example given, the uncertainty of the algorithm discrimination is 0.0387 lp/mm. In general, compared with human eye discrimination, algorithms discrimination can greatly improve the accuracy and repeatability of line pair image discrimination in the performance evaluation process of the electroluminescent defect detector imaging system, and the uncertainty of the discrimination results is low.

Key Words: Photovoltaic; Electroluminescent defect detector; Spatial resolution; Monte carlo method

0引言

光伏组件在生产过程中由于原料污染、工艺参数不良、意外碰撞等因素,可能导致光伏组件出现暗片、断栅、裂片、焊接不良等缺陷[1-2],部分缺陷无法用人眼识别。因此,光伏组件生产企业采用电致发光缺陷检测仪识别光伏组件上的缺陷。基本原理是通过将光伏组件的正负极与直流电源正负极相连,通过电源控制组件,同时采用相机对组件电致发光信号进行采集,利用图像处理软件将被测组件的电致发光图像(以下简称“EL图像”)显示在电脑屏幕上[3-5]。

而成像系统是EL设备重要的组成之一,成像系统的好坏直接影响其拍摄图像的质量。因此,对于成像系统的性能评估至关重要,目前文献[6-8]中提到采用空间分辨率测试板对EL设备的成像系统进行性能评估。具体的方法为:所采用的空间分辨率测试板如图1所示,材质为不透光的薄片,其蚀刻一系列水平与垂直的镂空线对,每个线对包含6个等距排列的相同矩形(如图2所示),相邻矩形间隔等于矩形宽度,每个线对对应一个空间分辨率,空间分辨率采用式(1)计算。

(1)

式中,为空间分辨率,单位为lp/mm,d为矩形宽度,单位为mm。在评估EL设备成像系统性能时,将5个空间分辨率测试板粘贴在光伏组件的四角与中心位置,并拍摄光伏组件的EL图像,在光伏组件通电之后,光伏组件电致发光透过矩形镂空,在显示器上成像,最终在计算机屏幕上显示为黑白相间的条纹,如图3所示。通过目视从低频向高频逐一判别,找出能够清晰分辨的最高频的线对,其所对应的空间分辨率即为该EL设备在该位置的空间分辨率。

然而,目前标准中均采用人眼目视的方法对线对图像进行判别,对于同一张线对图像(尤其是对于接近被检EL设备的真实空间分辨率所对应的线对图像),不同人的判别结果可能存在差异,甚至对于同一张线对的EL图像,同一个人在不同时间的判别结果也可能存在差异,最终影响EL设备成像系统性能评估的准确性。

文中采用算法判别的方式,实现了对线对EL图像的自动判别,提高了判别结果的重复性与准确性。同时,针对所使用的算法,采用蒙特卡洛法进行了不确定度评定。

1算法介绍

文中所采用的算法参考标准[9]中所描述的HYRes算法,在该标准中该算法的判定对象为图4所示的楔形线对图像,其算法的基本原理是以水平方向为主扫描方向,采用黑线检测算法检测图像的黑线数,以垂直方向为副扫描方向进行频率扫描,并根据判别结果计算分辨率[9]。其中黑线检测算法的基本原理是:找出每一行的灰度曲线中的极小值作为图像中的黑线。同时,为了避免噪声对判定结果的影响,仅当灰度值变化超过一定阈值时,才判定为黑线,从局部最大值(LMx)起,灰度减小量超过阈值(ETH1),或从局部最小值(LMn)起,灰度增加量超过阈值(ETH1)时,才判定为极大值或极小值。同时,从上一次检测到极大值或极小值位置之后,一直到当前检测位置,不断更新局部最大值(LMx)和局部最小值(LMn)[9]。并且,随着扫描从低频向高频进行,相邻极大值与极小值之间的灰度差逐渐减小,算法通过不断减少阈值(ETH1)来适应高频位置处灰度的变化[9]。最后,根据正确识别出黑线数的最高频位置,计算数码相机的分辨率[9]。

图4 楔形线对图像

对于EL设备成像系统的性能评估,根据标准[6-7],其判定的对象为矩形线对,如图2所示,文中对以上算法进行修改,以适应EL设备成像系统的性能评估。具体做法为:由于矩形线对在垂直方向上不存在频率变化,因此,将矩形线对EL图案沿着垂直方向求灰度均值,获得平均灰度曲线,如图5所示,采用黑线检测算法对平均灰度曲线进行黑线识别。当识别的黑线数为5时,则该矩形线对通过判定,继续对下一个矩形线对采用同样的方法进行判定,直到某一矩形线对无法通过判定时,其上一个矩形线对对应的空间分辨率即为该EL设备在该位置的空间分辨率。

图5 平均灰度曲线

由于平均灰度曲线图中各点对应的是矩形线对图像中的整列的灰度均值,相对于楔形线对,该算法应用在矩形线对图像判别时,能够有效地避免图像噪声对结果的误判。因此,该算法有着更好的鲁棒性。

2 对比试验

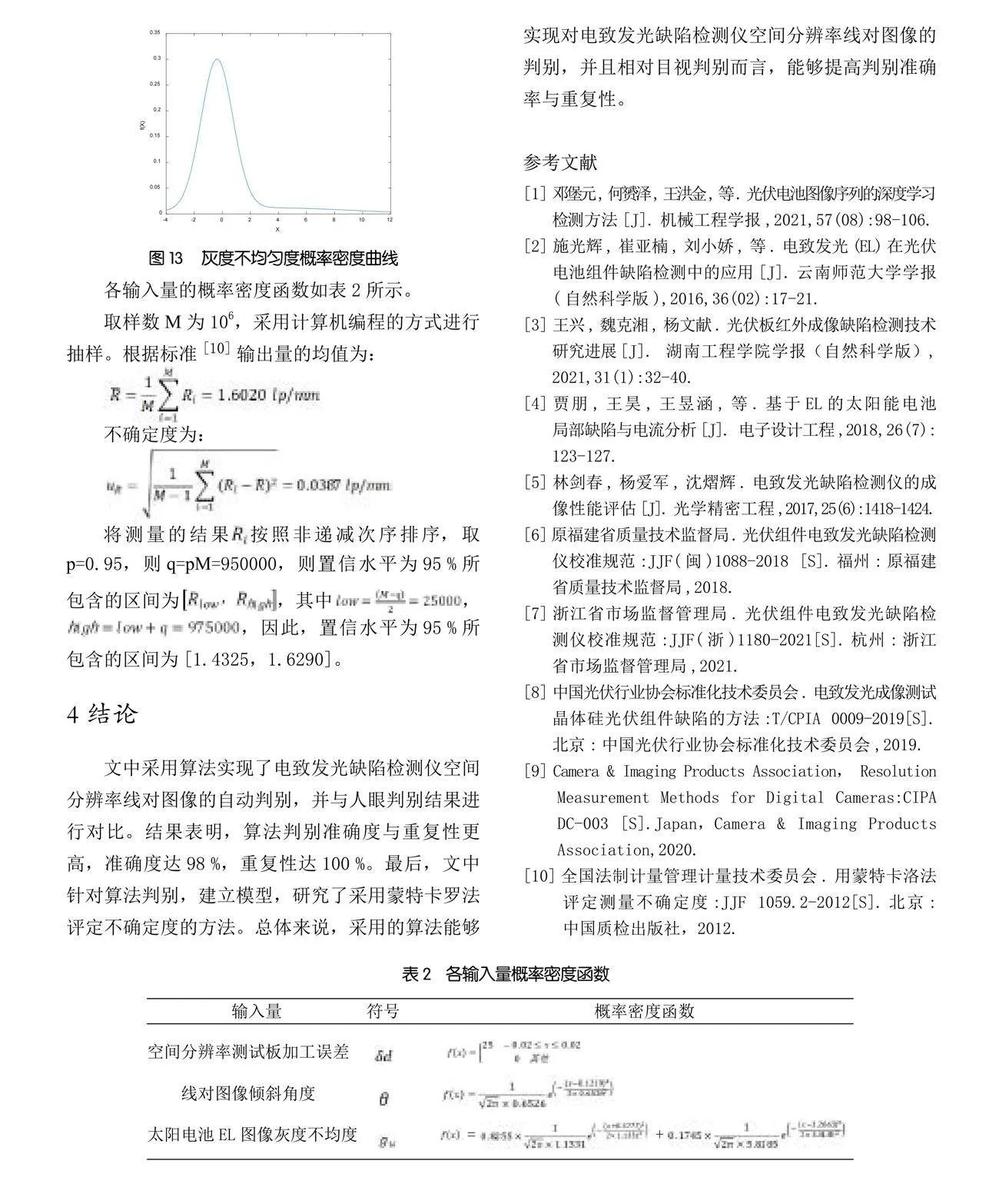

为了对比算法与人眼判别的结果差异,采用标准[6-7]中所描述的方法对一台EL设备的成像系统进行性能评估,将5片空间分辨率测试板粘贴在光伏组件中心与四角,采用EL设备进行拍摄,将获得的EL图像中的线对图像截取并修剪四周多余部分,获得如图2所示的矩形线对图像100张。为观察人眼判别与算法判别的重复性,将所有图像复制2份,共获得300张线对图像。将得到的300张图像随机打乱顺序。选取3名人员逐一对其进行目视判别,每张图像每名人员判别共3次,判别结果分为“通过”和“不通过”,判别依据为:对于能够数出5条黑线的线对图像,判别结果为“通过”,否则判别结果为“不通过”。

本次试验采用以下数据作为标准结果:每一名人员对于每张图像的判别结果以其3次判别结果中的多数结果为标准结果,每张图像的判别结果以3名人员中的多数判别结果为标注结果,以此获得100张图像的判别结果,作为本次试验的标准结果。同时,将100张图像采用算法进行判别,并将结果与人眼判别结果进行对比。结果如表1所示。

其中,重复性为每名人员或算法3次判别相同的线对图像占总线对图像数量的百分比,准确率为每名人员或算法判别结果与标准结果相同的图像占总图像数量的百分比。

从表1中可以看出,同一张线对图像由同一个人不同时刻分别判别,其结果可能出现不同,即重复性不佳;同一张线对图像,不同人员判别也可能出现不同的结果,即准确率不佳。而算法判别重复性为100%,准确率为98%,明显高于人眼判别结果。

3算法判别结果的不确定度评定

文中采用蒙特卡洛法,以某台EL设备中心位置的空间分辨率的算法判别(竖直方向)为例,进行不确定度评定。蒙特卡洛法通过对输入量的PDF(概率密度函数,probability density function)离散抽样,由测量模型传播输入量的分布,计算获得输出量Y的PDF离散抽样值,进而由输出量的离散分布数值直接获取输出量的最佳估计值、标准不确定度和包含区间[10]。

将空间分辨率测试板粘贴在光伏组件中心位置,采用被检EL设备拍摄EL图像,采用算法由低频向高频逐一对竖直方向的线对图像进行判别,直到某一线对图像无法通过算法判定时,停止判别。取上一个通过算法判别的线对图像,其对应的空间分辨率为1.61 lp/mm。

测量模型如式(2)所示。

(2)

式中,为空间分辨率为1.61lp/mm线对图像的矩形短边宽度。根据式(1),=

1/(1.61×2)=0.3106mm,为空间分辨率为1.43lp/mm线对图像的矩形短边宽度,=1/(1.43×2)=0.3497mm。为空间分辨率测试板加工误差(0.02mm),假设其为均匀分布,则(-0.02,0.02)。为平均灰度曲线中的相邻极大值与极小值的灰度差值。根据算法原理,只有当超过阈值(ETH1)时,该处位置的黑线才会被算法识别出,因此,当>0时,空间分辨率判定结果为1.61lp/mm,当≤0时,空间分辨率降低为1.43lp/mm。采用式(3)计算:

(3)

式中,和分别为空间分辨率为1.61lp/mm的线对图像中白色区域和黑色区域的平均灰度值,取平均灰度曲线中5个极大值的均值作为,取5个极小值的均值作为。即平均灰度曲线相邻极大值与极小值的灰度差。

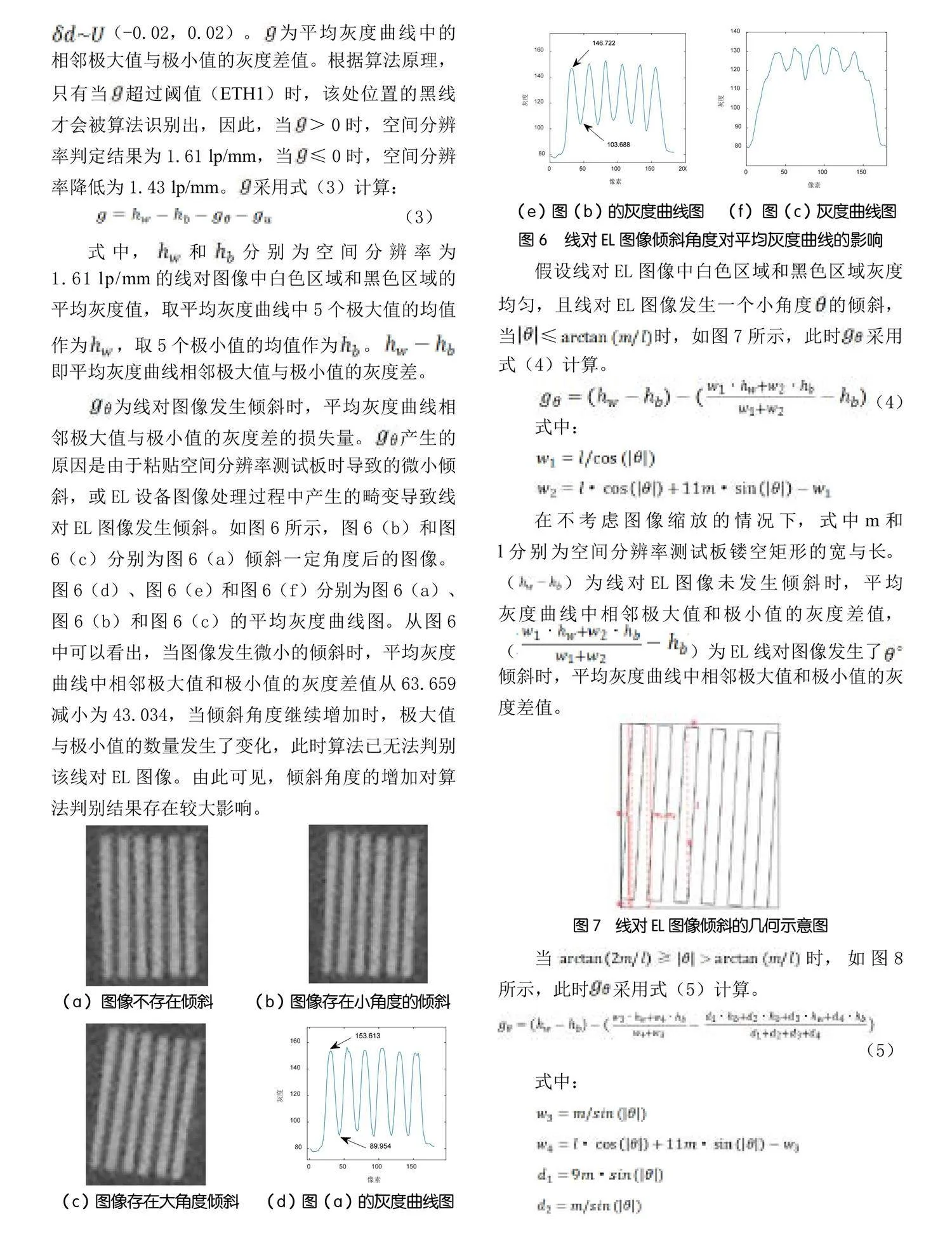

为线对图像发生倾斜时,平均灰度曲线相邻极大值与极小值的灰度差的损失量。产生的原因是由于粘贴空间分辨率测试板时导致的微小倾斜,或EL设备图像处理过程中产生的畸变导致线对EL图像发生倾斜。如图6所示,图6(b)和图6(c)分别为图6(a)倾斜一定角度后的图像。图6(d)、图6(e)和图6(f)分别为图6(a)、图6(b)和图6(c)的平均灰度曲线图。从图6中可以看出,当图像发生微小的倾斜时,平均灰度曲线中相邻极大值和极小值的灰度差值从63.659减小为43.034,当倾斜角度继续增加时,极大值与极小值的数量发生了变化,此时算法已无法判别该线对EL图像。由此可见,倾斜角度的增加对算法判别结果存在较大影响。

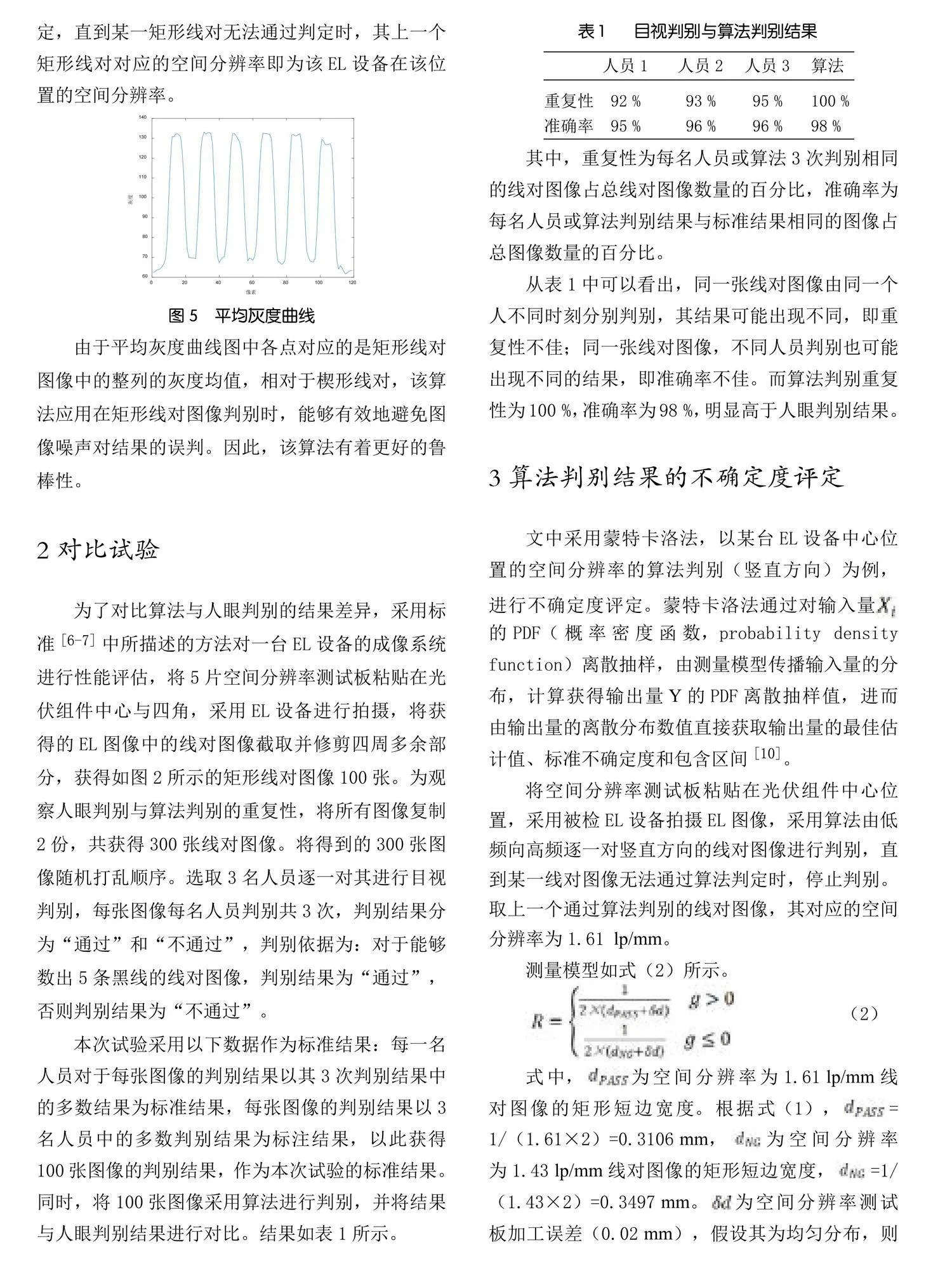

假设线对EL图像中白色区域和黑色区域灰度均匀,且线对EL图像发生一个小角度的倾斜,当≤时,如图7所示,此时采用式(4)计算。

(4)

式中:

在不考虑图像缩放的情况下,式中m和l分别为空间分辨率测试板镂空矩形的宽与长。()为线对EL图像未发生倾斜时,平均灰度曲线中相邻极大值和极小值的灰度差值,()为EL线对图像发生了倾斜时,平均灰度曲线中相邻极大值和极小值的灰度差值。

当时,如图8所示,此时采用式(5)计算。

(5)

式中:

当时,灰度曲线中黑线数量与位置已经发生变化,因此,此时。

为了获取倾斜角度的分布,将空间分辨率测试板粘贴在光伏组件的四角与中心位置,并拍摄EL图像,截取出图像中的线对图像,将获得的线对图像采用大津法进行二值化,并且采用Canny算子进行边缘检测,之后采用霍夫变换找出长度最长的5条直线,以5条直线与竖直方向的夹角的均值作为该EL线对图像的倾斜角度。共截取4416张图像,倾斜角度分布图如图9所示,假设满足正态分布,斜角度的均值与标准差分别为0.1219°与0.6526°。则其概率密度函数如式(6)所示,概率密度曲线如图10所示。

图9 倾斜角度分布图

(6)

图10 倾斜角度概率密度曲线

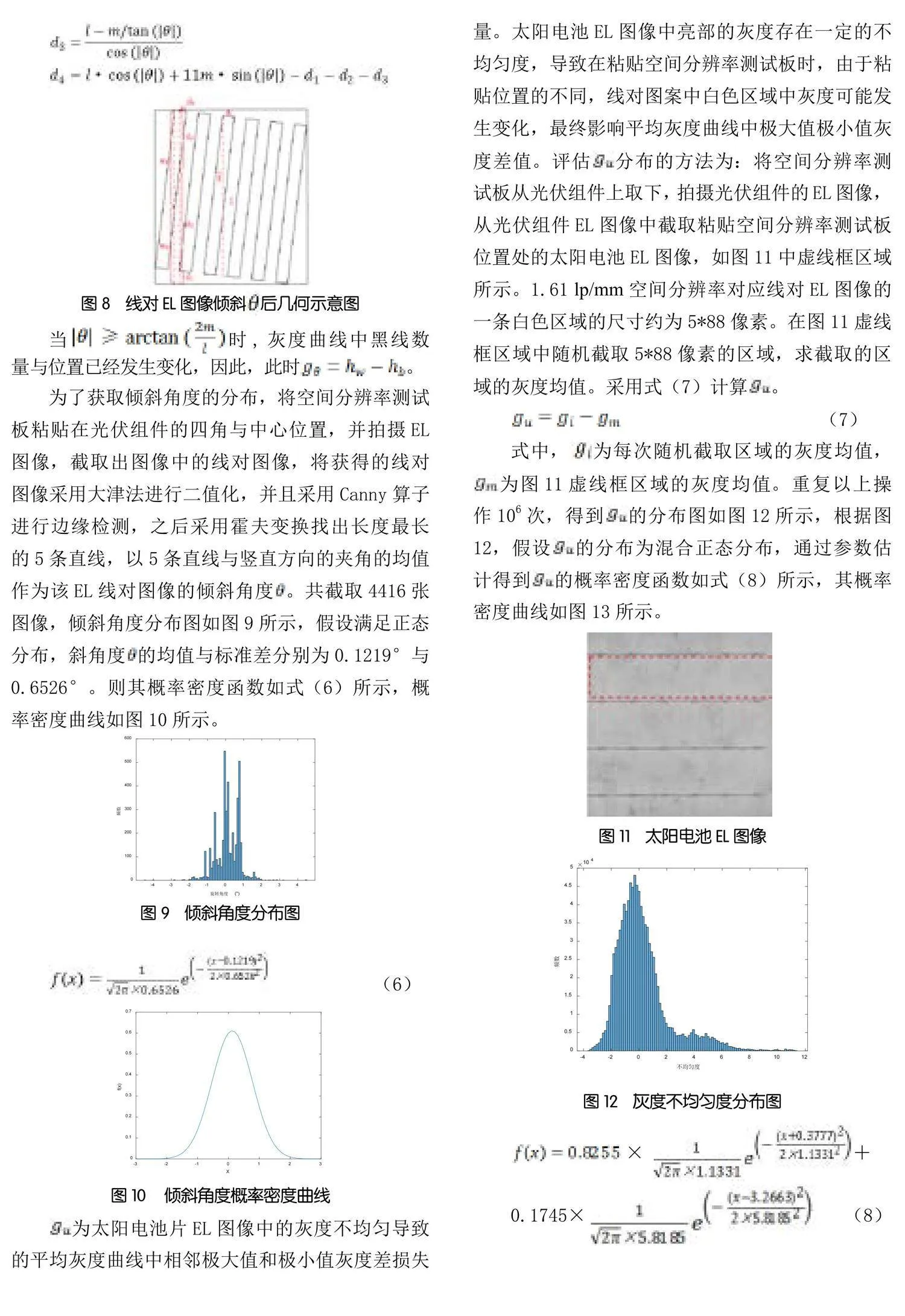

为太阳电池片EL图像中的灰度不均匀导致的平均灰度曲线中相邻极大值和极小值灰度差损失量。太阳电池EL图像中亮部的灰度存在一定的不均匀度,导致在粘贴空间分辨率测试板时,由于粘贴位置的不同,线对图案中白色区域中灰度可能发生变化,最终影响平均灰度曲线中极大值极小值灰度差值。评估分布的方法为:将空间分辨率测试板从光伏组件上取下,拍摄光伏组件的EL图像,从光伏组件EL图像中截取粘贴空间分辨率测试板位置处的太阳电池EL图像,如图11中虚线框区域所示。1.61lp/mm空间分辨率对应线对EL图像的一条白色区域的尺寸约为5*88像素。在图11虚线框区域中随机截取5*88像素的区域,求截取的区域的灰度均值。采用式(7)计算。

(7)

式中,为每次随机截取区域的灰度均值,为图11虚线框区域的灰度均值。重复以上操作106次,得到的分布图如图12所示,根据图12,假设的分布为混合正态分布,通过参数估计得到的概率密度函数如式(8)所示,其概率密度曲线如图13所示。

× +

0.1745× (8)

各输入量的概率密度函数如表2所示。

取样数M为106,采用计算机编程的方式进行抽样。根据标准[10]输出量的均值为:

不确定度为:

将测量的结果按照非递减次序排序,取p=0.95,则q=pM=950000,则置信水平为95%所包含的区间为,其中,,因此,置信水平为95%所包含的区间为[1.4325,1.6290]。

4 结论

文中采用算法实现了电致发光缺陷检测仪空间分辨率线对图像的自动判别,并与人眼判别结果进行对比。结果表明,算法判别准确度与重复性更高,准确度达98%,重复性达100%。最后,文中针对算法判别,建立模型,研究了采用蒙特卡罗法评定不确定度的方法。总体来说,采用的算法能够实现对电致发光缺陷检测仪空间分辨率线对图像的判别,并且相对目视判别而言,能够提高判别准确率与重复性。

参考文献

[1]邓堡元,何赟泽,王洪金,等.光伏电池图像序列的深度学习

检测方法[J].机械工程学报,2021,57(08):98-106.

[2]施光辉,崔亚楠,刘小娇,等.电致发光(EL)在光伏

电池组件缺陷检测中的应用[J].云南师范大学学报

(自然科学版),2016,36(02):17-21.

[3]王兴,魏克湘,杨文献.光伏板红外成像缺陷检测技术

研究进展[J]. 湖南工程学院学报(自然科学版),

2021,31(1):32-40.

[4]贾朋,王昊,王昱涵,等.基于EL的太阳能电池

局部缺陷与电流分析[J]. 电子设计工程,2018,26(7):

123-127.

[5]林剑春,杨爱军,沈熠辉.电致发光缺陷检测仪的成

像性能评估[J].光学精密工程,2017,25(6):1418-1424.

[6]原福建省质量技术监督局.光伏组件电致发光缺陷检测

仪校准规范:JJF(闽)1088-2018 [S].福州:原福建

省质量技术监督局,2018.

[7]浙江省市场监督管理局.光伏组件电致发光缺陷检

测仪校准规范:JJF(浙)1180-2021[S].杭州:浙江

省市场监督管理局,2021.

[8]中国光伏行业协会标准化技术委员会.电致发光成像测试

晶体硅光伏组件缺陷的方法:T/CPIA 0009-2019[S].

北京:中国光伏行业协会标准化技术委员会,2019.

[9]Camera & Imaging Products Association, Resolution

Measurement Methods for Digital Cameras:CIPA

DC-003 [S].Japan,Camera & Imaging Products

Association,2020.

[10]全国法制计量管理计量技术委员会.用蒙特卡洛法

评定测量不确定度:JJF 1059.2-2012[S].北京:

中国质检出版社,2012.