基于在机测量点集配准的工件位姿自适应调整算法

摘 要:针对工件位姿变化所导致的加工轮廓误差控制问题,设计一种基于在机测量点集的配准算法。在理论测量面与实际测量面上分别选取参考测量点建立对应的局部坐标系,通过坐标系重合实现初始配准;通过初配准后的测量点集建立基于最小二乘距离的目标函数,利用自适应差分进化算法获得精确配准矩阵。根据两次配准结果计算工件位姿的调整矩阵。通过实例对算法进行验证,结果表明:所提算法可以较好地实现加工坐标系的调整,有利于加工轮廓误差控制。

关键词:在机测量;数据配准;轮廓误差;控制

中图分类号:TH164;TP399文献标志码:B文章编号:1671-5276(2024)03-0190-05

Adaptive Adjustment Algorithm for Workpiece Posture Based on Registration of On-machine Measurement Point Set

Abstract:For the control of workpiece contour errors resulting from the change of workpiece posture, a matching algorithm based on on-machine measurement data is designed. The reference points on the theoretical and actual measured surfaces are selected to build local coordinate systems, and the initial matching is achieved by aligning the local coordinate systems. The objective function based on the least square method is established by the point sets after the initial matching. The optimal transformation matrix can be acquired by self-adaptive differential evolution algorithm. The posture adjustment matrix of workpiece can be achieved by the two matching results. The algorithm is verified through practical application.The results show that the designed algorithm can complete the adjustment of machining coordinate system, and contributes to the effctive control of contour errors.

Keywords:on-machine measurement; data matching; contour errors; control

0 引言

在多工序机械加工中,由于多次装夹、加工变形等原因,工件位姿容易发生变化,从而导致工件加工轮廓误差超差。因此有必要寻找一种便捷有效的算法以控制工件的轮廓误差。算法的关键是实现实际工件与理论模型之间的精确配准,即通过坐标变换,使工件坐标系(workpiece coordinate system, WCS)与加工坐标系(machining coordinate system, MCS)尽可能保持一致。随着在机测量技术的广泛使用[1],理论数据与实际数据的获取更为方便、可靠,使得模型数据配准精度进一步提高。

关于配准算法,BESL等[2]最先提出了迭代最近点(ICP)算法,该算法被广泛应用于点云配准,在特定的初始条件下能够较好地实现曲面配准,但对两点集初始位置要求较高,且计算量较大。在传统ICP算法基础上,近年来有众多研究者对其进行了相关的改进[3-4]。LIU[5]提出了一种新的自由曲面配准算法,该算法通过基于共线性和相似性约束条件建立的传统ICP准则来直接处理可能的点配准;FITZGIBBON[6]采用LM 算法(levenberg-marquardt algorithm)解决点集配准问题,其求解效率与ICP算法相当。针对三维点云数据,GE等[7]提出了基于非线性Gauss-Helmert模型和非线性最小二乘的点云数据配准算法,并完成相关三维模型的重构,该算法在收敛速度和配准精度上优于ICP算法;张文丽等[8]为提高现有点云配准算法在真实点云数据的配准精度,提出了一种三阶段的基于AGConv局部特征描述符的点云配准方法。

机械加工中,配准主要用于工件的余量优化、工件位姿调整、识别。YAN等[9]为解决数控加工中复杂曲面类工件的定位问题,提出了两步配准法,算法分为粗配准与精确配准,在精确配准中引入了遗传算法(GA);张莹等[10]针对复合制造工艺背景下叶片毛坯形状复杂、余量分布不均的特点,提出基于加工中心在线测量的叶片装夹定位与余量优化算法;刘孝龙[11]针对自由曲面配准问题,首次将曲率索引引入到配准技术中,实现基于曲率Hausdorff距离的初始配准和改进迭代最近点算法的配准优化;韩德川[12]针对现有点云匹配算法无法很好地用于部件位姿调整的问题,提出了基于加权距离投票的点云匹配算法; MEHRAD等[13]通过粗定位与精确定位,实现了基于曲率和距离相似性的点到设计模型的配准,但需要B样条曲面重构;潘海鸿等[14]针对工业环境下识别无序摆放工件时存在的识别准确率低与配准时间长等问题,提出一种频域的四维向量匹配方法(FDVM),识别无序摆放工件的位姿。

上述配准算法能够实现工件姿态调整计算,但在配准中需要大量点云数据或相应的表面参数方程及其他相关表面特性参数,主要适用于光学扫描测量。而对于少量在机测量点的配准,相关算法及在工程应用方面的研究较少。本文结合在机测量技术,开发了基于在机测量点集的分步配准算法,并通过计算工件位姿的最优调整参数,实现工件加工轮廓误差控制。

1 配准算法流程

设工件测量面实际测量点集为P={Pi |i=1,2,…,n},理论测量点集为Q={Qi |i=1,2,…,n},则P到Q的配准可以表示为

Qi=PiR+T(1)

式中:R为空间旋转变换矩阵;T为平移变换矩阵。算法流程如下:

1)通过工件的在机测量规范,获取测量点集Q和P;

2)在测量点集Q和P上分别选取3个对应的参考点,建立理论与实际局部坐标系;

3)初始配准通过局部坐标系的对齐实现初始配准,并计算获取初始配准矩阵R0和T0;

4)利用式(2)对实际点集P进行坐标变换,获得新的实际点集P′;

P′=PR0+T0(2)

5)构建目标函数,进行精确配准,获得精确配准矩阵R1和T1;

6)按式(3)计算工件位姿的最终变换矩阵R和T。

2 初始配准

初始配准是为了减小理论与实际测量面之间的姿态误差,以使后续优化算法能更快收敛,提高解的精度。

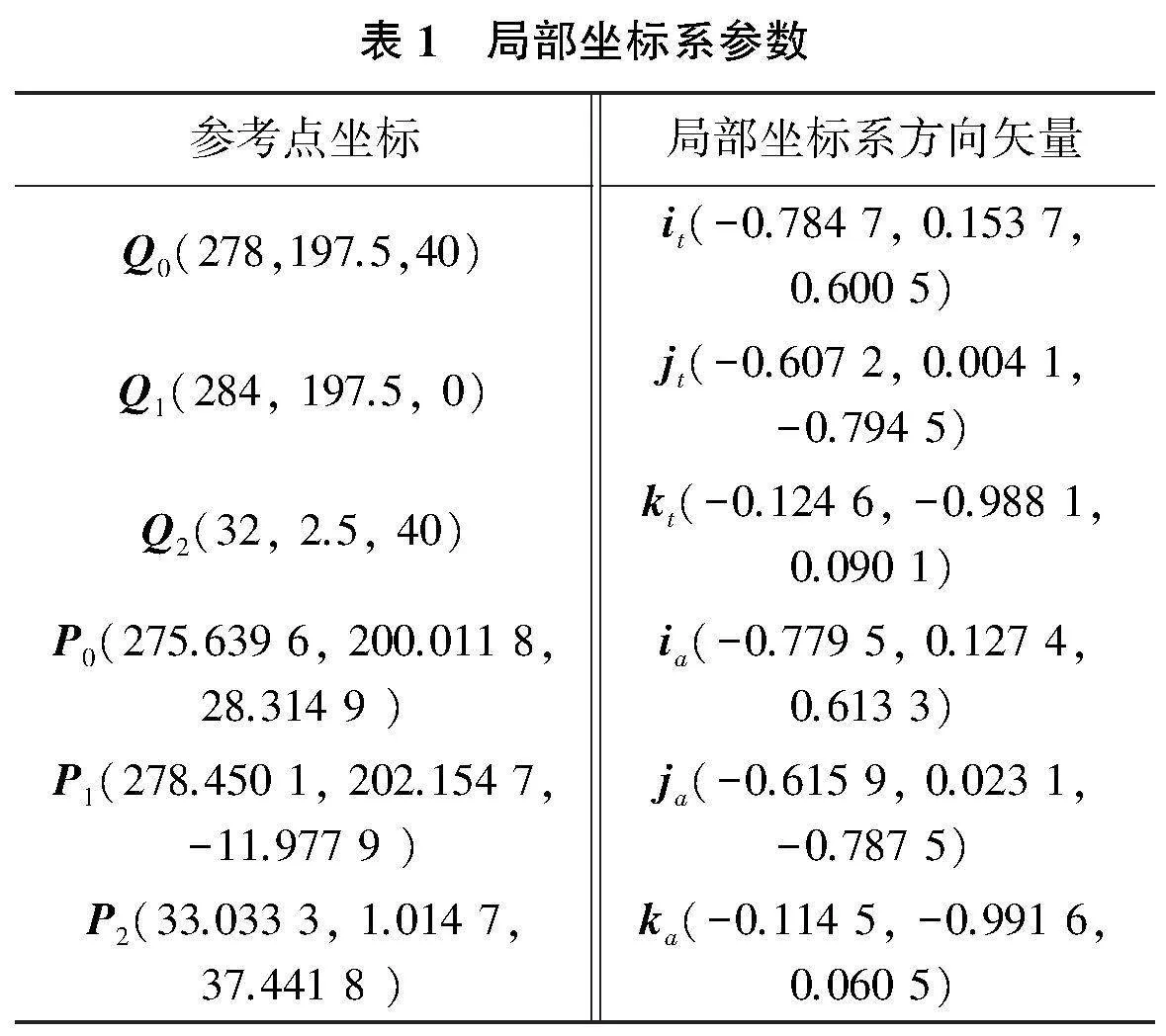

2.1 砂轮位姿计算方法

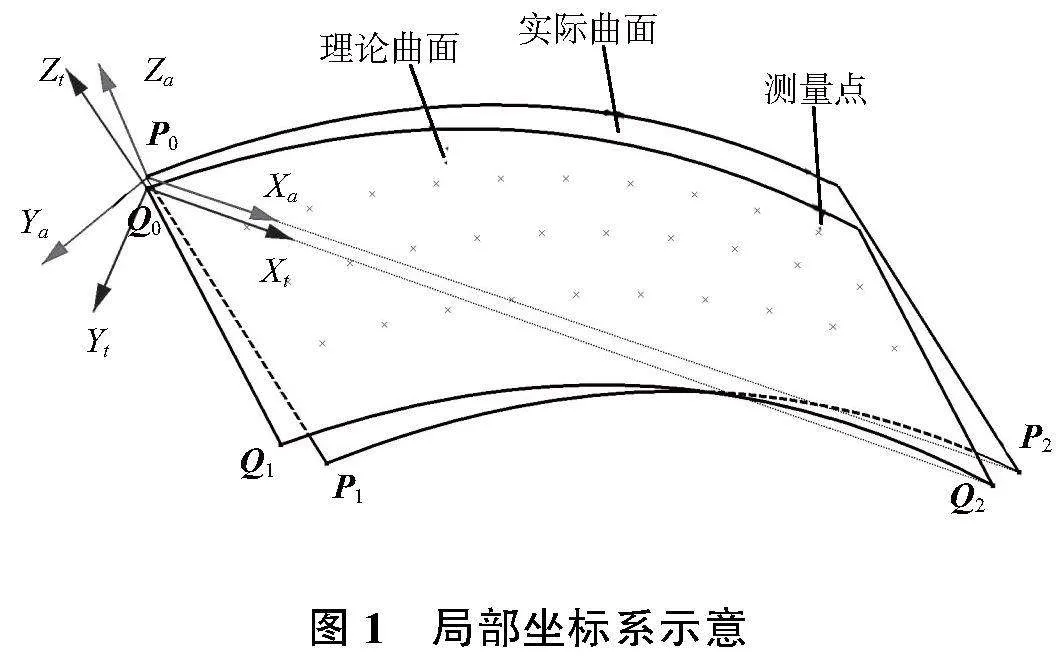

初始配准是通过理论与实际局部坐标系的对齐实现的,所以建立能够表示测量面空间姿态的局部坐标系至关重要。如图1所示,理论曲面与实际曲面之间存在位姿误差。在理论曲面与实际曲面上分别选取Q0、Q1、Q2和P0、P1、P2作为参考点。通常情况下,参考点由3个不共线的点构成,且尽可能地分布在其他测量点的外侧,使其最大程度地包括被测量面,只有这样才能建立能够比较准确表示测量面空间姿态的局部坐标系。根据参考点可以确定各局部坐标系x、y、z轴的单位方向矢量,据此建立局部坐标系,具体算法如下。

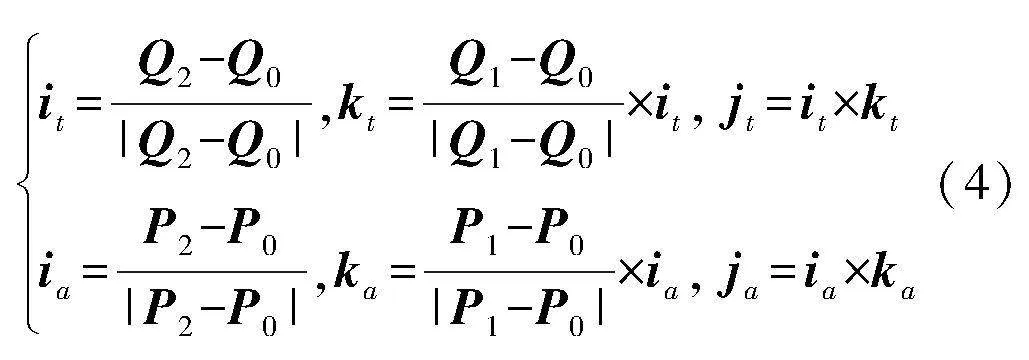

设ia、 ja、ka为实际局部坐标系x、y、z轴单位方向矢量,P0为原点;it、 jt、kt为理论局部坐标系x、y、z轴单位方向矢量,Q0为原点。则有:

根据式(4)可以求得坐标系各轴的单位方向矢量,建立如图1所示的实际局部坐标系P0-XaYaZa和理论局部坐标系Q0-XtYtZt。

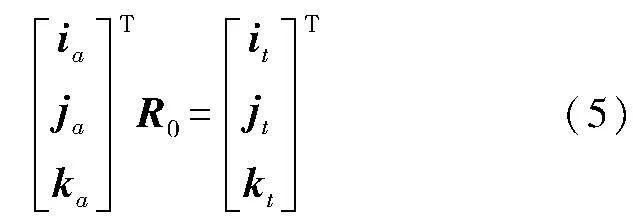

2.2 初始配准矩阵的求解

理论上,初始配准后实际与理论局部坐标系完全重合,因此两局部坐标系与初始配准矩阵之间存在式(5)所示关系:

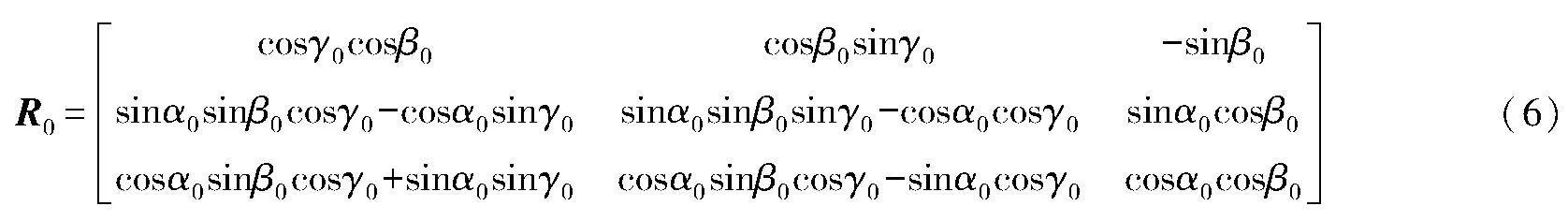

式中R0为初始配准矩阵,其形式如式(6)所示。

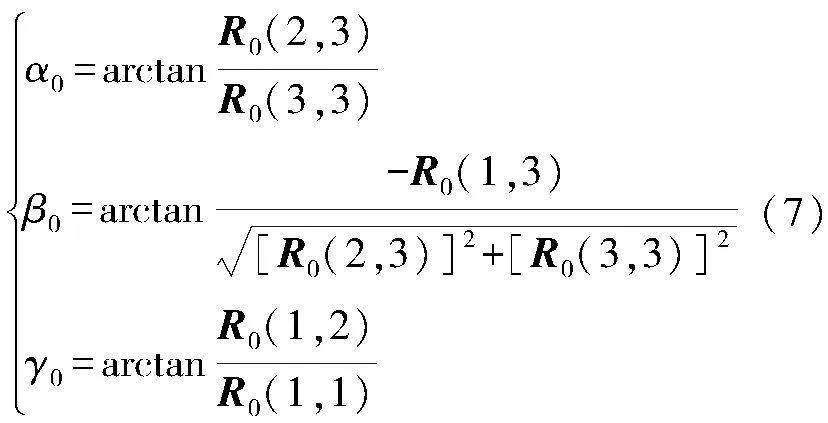

根据式(5)、式(6)可求得R0,结合R0的数学表达式,可以求得实际曲面与理论曲面之间的方向误差(即实际测量点相对于理论坐标轴Xt、Yt、Zt的旋转角度α0、β0 、γ0),其计算结果如式(7)所示。

式中R0(i, j)为矩阵R0第i行第j列的元素(i, j=1, 2, 3)。

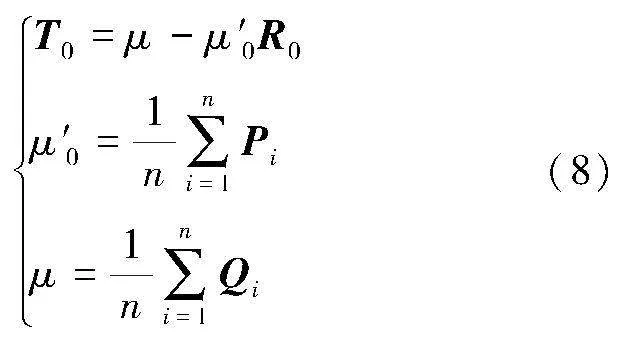

坐标系P0-XaYaZa 相对于Q0-XtYtZt的平移量T0=tx0ty0tz0可由式(8)计算:

式中:μ′0为实际测量面质心坐标,即实际测量点集坐标平均值;μ为理论测量面质心坐标,即理论测量点集坐标平均值。

3 精确配准

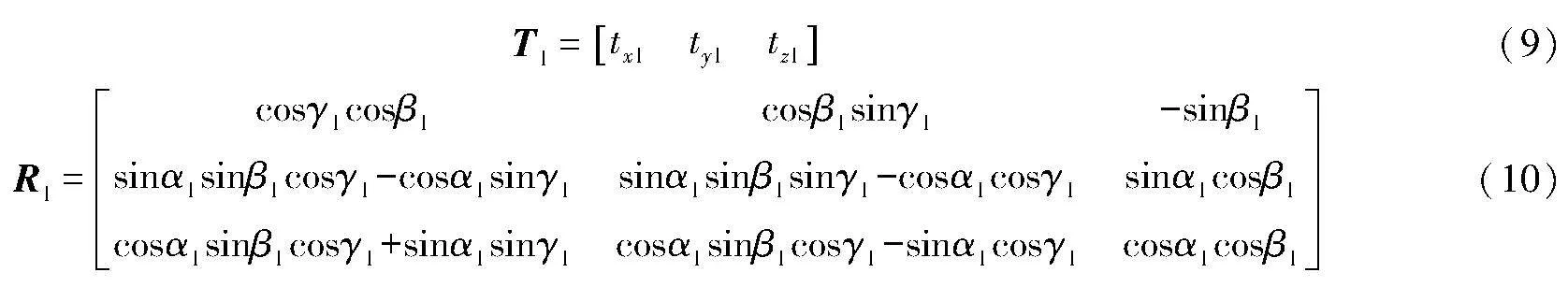

精确配准矩阵将配准计算转化为最优值求解问题,通过优化可确定最佳的空间变换参数,即3个旋转量α1、β1、γ1和3个平移量tx1、ty1、tz1,进而确定精确配准矩阵T1和R1,其中T1和R1的表达式分别如式(9)和式(10)所示。

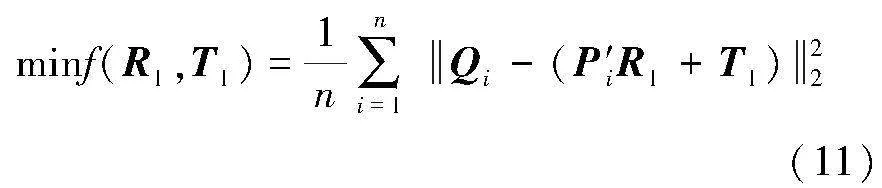

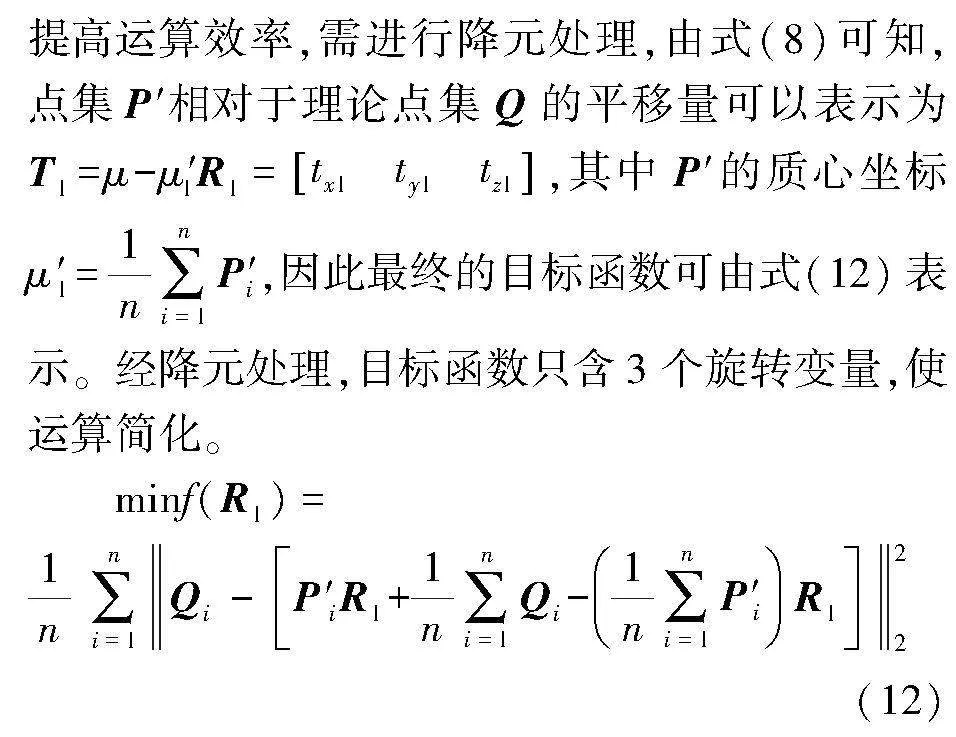

3.1 构建目标函数

初始配准后,实际测量点集P转换为P′,定义为P′=P′ii=1,2,…,n。精确配准是为了搜索最佳配准矩阵R1和T1,使点集P′在误差允许范围内最大程度接近理论测量点集Q。精确配准后可获得新的实际测量点集P″。通常情况下,采用理论点集Q与点集P″之间平均距离的平方误差来衡量配准结果。因此,精确配准可以归结为最小化问题,根据最小二乘原理可建立式(11)所示目标函数。

目标函数包含3个旋转量α1、β1、γ1和3个沿轴平移量tx1、ty1、tz1,且属于非线性问题。为了

3.2 优化求解

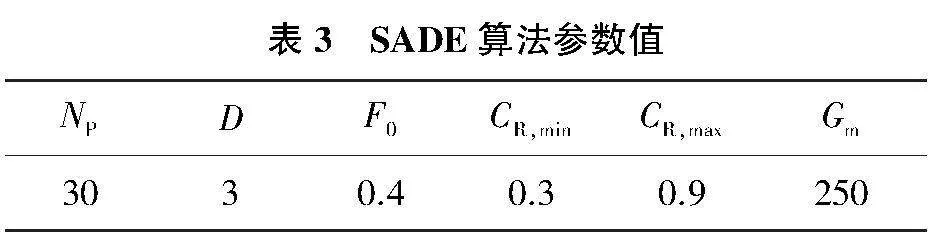

采用自适应差分进化算法(self-adaptive differential evolution, SADE)对目标函数进行优化求解。SADE算法相比传统的优化算法能在保证计算精度的同时具有计算时间少、鲁棒性高的特点。本文采用SADE算法求解精确配准的最优值。SADE算法优化操作主要包括变异、交叉、选择及边界条件的处理,其关键参数主要包括种群规模NP、变异算子F、交叉算子CR、变量维数D、最大进化代数Gm、变量边界值等。

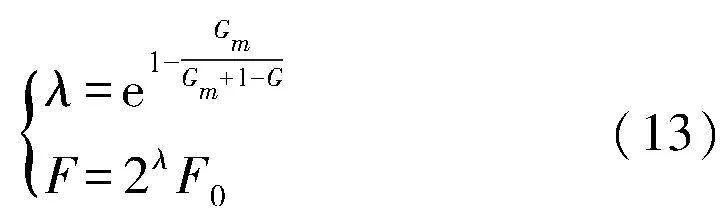

1)自适应变异算子设计

自适应变异算子F∈[0,2]是一个实常数因数,控制偏差变量的放大作用[15-16],其设计如式(13)所示。

式中:F0为初始变异算子;Gm为最大进化代数;G表示当前进化代数。

由式(13)可知,在算法开始时G=1,自适应变异算子为2F0,具有较大值,在初期可以保持个体多样性,避免早熟。随着算法的进展,变异算子逐步降低,到后期其值接近F0,则可以保留优良信息,避免最优解遭到破坏,增加搜索到全局最优解的概率。

2)自适应交叉算子设计

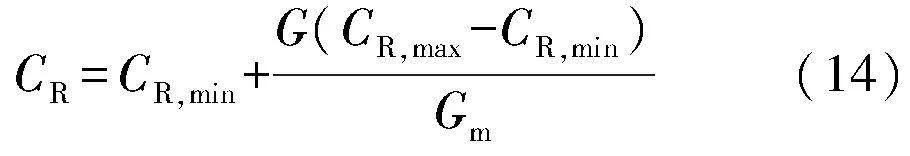

自适应交叉算子CR的设计如式(14)所示。其中,CR∈ [0,1],CR,min与CR,max分别为CR的最小值与最大值。

通常,CR越大,越容易发生交叉,有利于局部搜索和加快收敛速度;CR较小,有利于保持种群多样性和全局搜索[17-18]。由式(14)可知,随着进化代数增加,CR逐渐增大。这样,在算法开始阶段可以更好地保证种群多样性,进行全局搜索,而在后期,可以加强算法的局部搜索能力,以提高算法精度。

3)优化变量边界值确定

初始配准后,理论与实际测量面之间的姿态误差减小。理论上,精确配准中3个旋转角度α1、β1、γ1的变化范围不超过α0、β0、γ0的值,但考虑到初始配准存在误差,精确配准变量可行域可以适当扩大,α1、β1、γ1的范围可分别定义为:[-α0-k1,α0+k1],[-β0-k2,β0+k2],[-γ0-k3,γ0+k3],其中ki(i=1, 2, 3)为[0°,5°]之间的常数。

4 算法验证

通过某S形试件对论文所提匹配算法进行验证,测试过程按照相应的测试规范进行[19]。图2所示为S形试件模型,加工曲面容差为ε=±0.035mm,加工曲面初始姿态如图3所示,具体实施步骤及相关测量数据和试验结果如下。

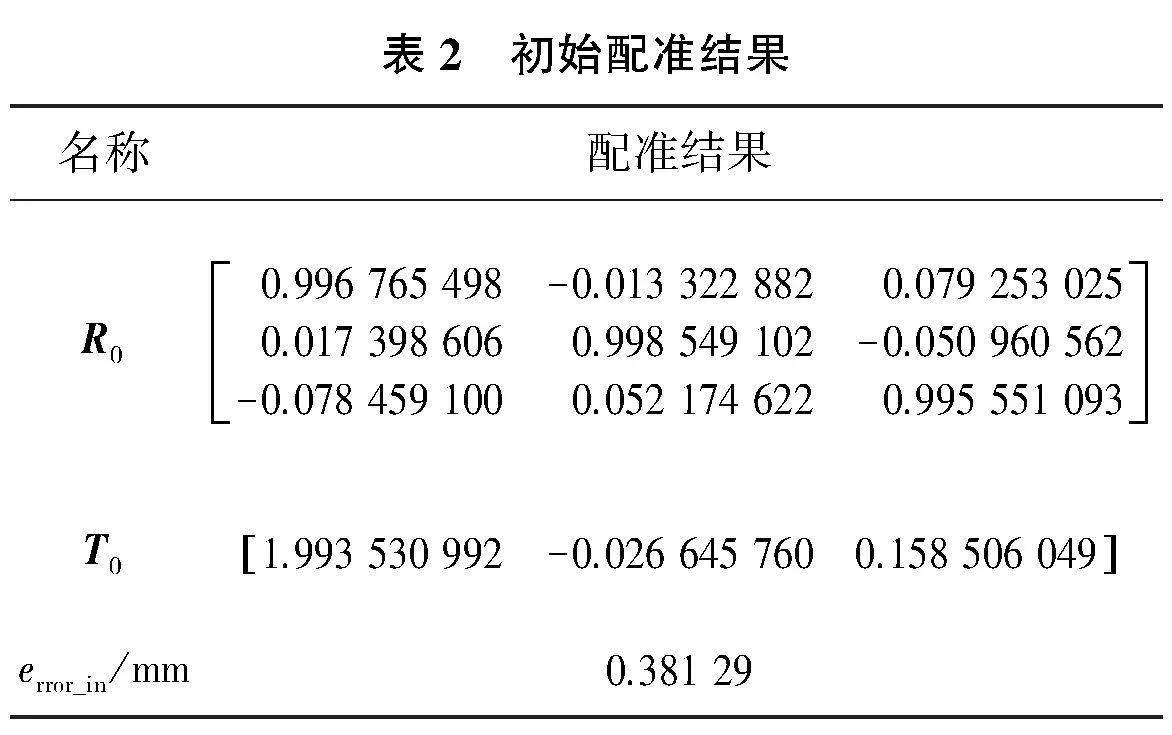

1)初始配准

从测量点集选择相对距离最远的3组测量点建立局部坐标系,如表1所示;根据所提算法进行初始配准,其结果如表2所示,其中error_in表示初始匹配后的轮廓误差。

2)精确配准

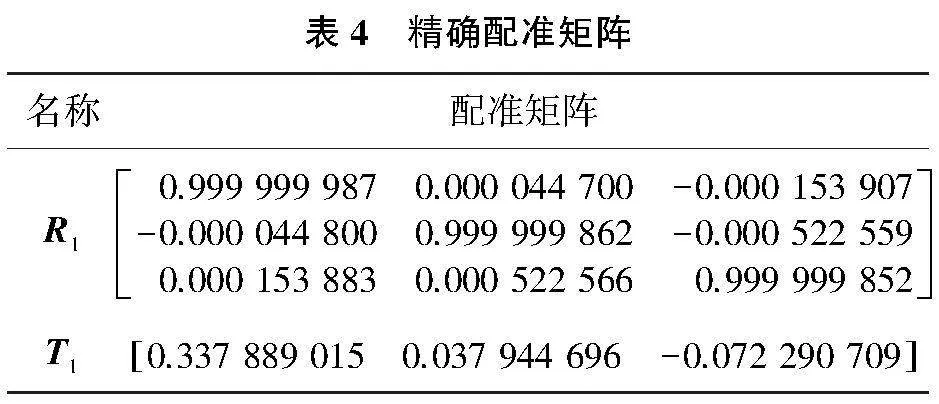

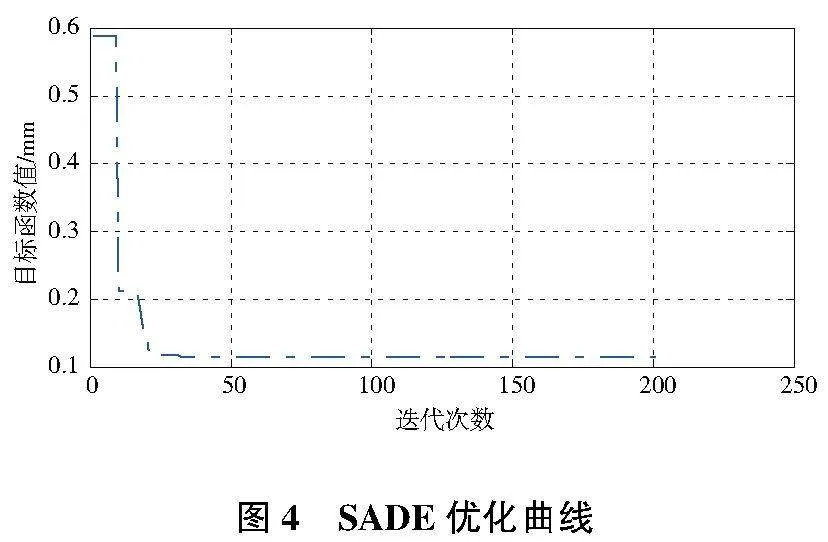

经初始配准后,边界近似值确定为α1∈[-5°, 5°], β1∈[-5.5°, 5.5°], γ1∈[-3°, 3°]。根据SADE优化算法参数设置范围(NP合理选择在5D~10D之间,F的最佳初始值为0.5~0.8,则初始变异算子F0可在0.25~0.4之间选择,Gm通常在100~500之间),最终设定的算法主要参数如表3所示。图4所示为SADE优化曲线。由图可知,经过200次进化获得全局最优解(α1=-0.029 9°, β1=0.008 8°, γ1=0.002 6°, f(R1)=0.114 8mm)。计算所得精确配准矩阵R1、T1 如表4所示。调整后的平均轮廓误差error_ad=0.028 077mmSymbol|@@ε。

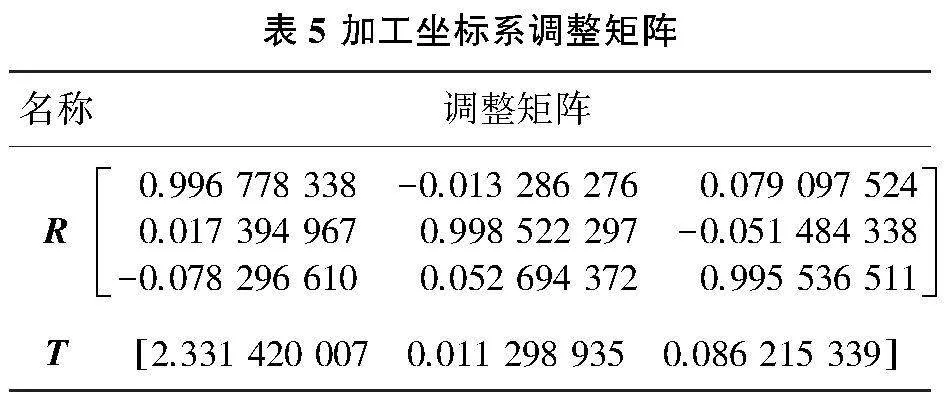

3)加工坐标系调整矩阵计算

根据式(3)求得最终空间变换矩阵R和T,如表5所示。

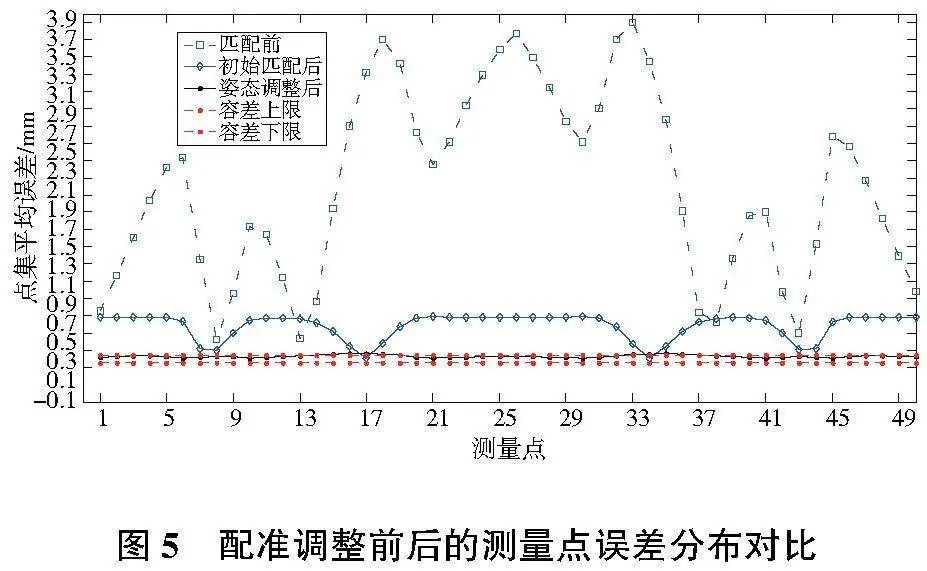

配准调整前后的测量点误差分布对比结果如图5所示。经过配准和工件位姿调整后,工件的轮廓误差大幅降低,最终的超差点由50个减少为0,全部测量点的轮廓误差均小于加工容差。

5 结语

针对工件位姿变化导致的加工轮廓误差控制,提出了基于在机测量数据的配准算法。该算法包括初始对齐配准和精确配准。初始配准通过测量点建立的局部坐标系重合的方式实现,精确配准通过基于最小二乘距离的目标函数和SADE优化算法实现,最后通过两次配准获得工件加工坐标系的空间变换矩阵。本文通过算法的实例验证,证明了其对加工轮廓误差控制的有效性,具有较好的工程应用价值。

参考文献:

[1] 尉渊,丁大伟,赵正彩,等. 阶梯轴类零件激光在机测量误差补偿研究[J]. 机械制造与自动化,2020,49(1):23-25,51.

[2] BESL P J,MCKAY N D. A method for registration of 3-D shapes[J]. IEEE Transactions on Pattern Analysis and Machine Intelligence,1992,14(2):239-256.

[3] MAISELI B, GU Y, GAO H. Recent developments and trends in point set registration methods[J]. Journal of Visual Communication and Image Representation,2017,46:95-106.

[4] 蔡项宇,何小妹. 融合几何特征的ICP改进算法在数字化测量评价中的应用[J]. 计测技术,2022,42(6):27-33.

[5] LIU Y H. Improving ICP with easy implementation for free-form surface matching[J]. Pattern Recognition,2004,37(2):211-226.

[6] FITZGIBBON A W .Robust registration of 2D and 3D point sets[J]. Image and Vision Computing,2003,21(13/14):1145-1153.

[7] GE X M, WUNDERLICH T. Surface-based matching of 3D point clouds with variable coordinates in source and target system[J]. ISPRS Journal of Photogrammetry and Remote Sensing,2016,111:1-12.

[8] 张文丽,程兰,任密蜂,等.基于AGConv局部特征描述符的点云配准方法[J/OL].计算机工程:1-10[2022-02-09]. https:// doi.org/10.19678/j.issn.1000-3428.0066359.

[9] YAN S J, ZHOU Y F, PENG F Y,et al. Research on the localisation of the workpieces with large sculptured surfaces in NC machining[J]. The International Journal of Advanced Manufacturing Technology,2004,23(5):429-435.

[10] 张莹,刘敏,张定华,等. 基于在线检测的叶片加工余量自适应优化方法[J]. 计算机技术与发展,2014,24(11):226-229,233.

[11] 刘孝龙. 自由曲面匹配技术研究[D]. 长春:吉林大学,2015.

[12] 韩德川. 基于加权距离投票的点云匹配算法设计[J]. 现代计算机,2022,28(11):35-40.

[13] MEHRAD V, XUE D, GU P. Robust localization to align measured points on the manufactured surface with design surface for freeform surface inspection[J]. Computer-Aided Design,2014,53:90-103.

[14] 潘海鸿,莫玉良,陈家春,等. 基于四维向量的频域匹配法实现工件位姿识别[J]. 组合机床与自动化加工技术,2022(12):120-123,127.

[15] STORN R, PRICE K. Differential evolution – a simple and efficient heuristic for global optimization over continuous spaces[J]. Journal of Global Optimization, 1997,11(4):341-359.

[16] 包子阳,余继周. 智能优化算法及其MATLAB实例[M]. 北京:电子工业出版社,2016.

[17] 吴亮红,王耀南,袁小芳,等. 自适应二次变异差分进化算法[J]. 控制与决策,2006,21(8):898-902.

[18] HUANG H X,HU P F. Self-adaptive differential evolution algorithm for the optimization design of pressure vessel[C]//2016 12th World Congress on Intelligent Control and Automation (WCICA). Guilin,China:IEEE,2016:1074-1079.

[19] ISO FDIS 10791-7 Test conditions for machining centres-part 7: accuracy of finished test piece [S].