脱碳退火温度对晶粒取向纯铁组织、织构及磁性能的影响

摘要:为促进晶粒纯铁制造过程获得更高的磁性能,以实验室自制晶粒取向纯铁冷轧板为研究对象,对其进行脱碳退火实验,利用金相显微镜、电子背散射衍射扫描电子显微镜、磁性能测量仪测试表征其组织性能,研究脱碳退火温度对晶粒取向纯铁初次再结晶组织、织构及高温退火样品磁性能的影响。结果表明:脱碳退火板中仍存在部分聚集分布的细小晶粒,多数集中在样品中心位置附近;脱碳退火2 min、退火温度为775,800℃时,部分聚集的细小晶粒导致平均晶粒尺寸分别为6.12,6.39µm,825℃时平均晶粒尺寸为6.85µm;不同温度脱碳退火板的主要织构类型基本相同,α取向线上主要织构分布在{112~223}lt;110gt;附近,γ取向线上主要织构分布在{111}lt;112gt;和{111}lt;110gt;附近,其中{111}lt;112gt;织构强度始终最高,其余织构强度随脱碳退火温度升高变化不大;825℃×2 min脱碳退火时,成品板表现出最佳的磁感应强度,其中B800为2.00 T,B10 000为2.13 T;成品中存在“孤岛”,织构类型为{110}lt;112gt;~lt;115gt;,“孤岛”的产生与均热温度较低有关,铸锭中的抑制剂质点没有完全固溶,抑制能力不足,在高温退火过程中导致{110}lt;112gt;~lt;115gt;位向的晶粒不同程度长大。“孤岛”的存在侧面表明晶粒取向纯铁的磁感应强度有进一步提升的空间。

关键词:晶粒取向;纯铁;脱碳;退火温度;磁感应强度;组织;织构

中图分类号:TG 142.77文献标志码:A doi:10.12415/j.issn.1671−7872.24038

文章编号:1671-7872(2024)04-0365-07

Effect of Decarbonization Annealing Temperature on Microstructure,Texture and Magnetic Properties of Grain-oriented Pure Iron

WANG Haijun1,YIN Ping1,NIU Yuhao1,QIAO Jialong1,2,QIU Shengtao1,2

(1.School of Metallurgical Engineering,Anhui University of Technology,Maanshan 243032,China;2.NationalEngineering Research Center of Continuous Casting Technology,Iron and Steel Research Institute Co.,Ltd,Beijing100081,China)

Abstract:In order to promote the manufacturing process of grain-oriented pure iron to obtain higher magnetic properties,the cold-rolled sheet of grain-oriented pure iron made in the laboratory was taken as the research object,and the decarburization annealing experiments were carried out.Metallographic microscope,electron backscatter diffraction scanning electron microscope,and magnetic property measurement instrument were used to characterize its microstructure and properties.The effect of decarburization annealing temperature on the primary recrystallization microstructure,texture and magnetic properties of high temperature annealed sample of grain-oriented pure iron was investigated.The results show that there are still some small grains in the decarburization annealing sheet,most of which are concentrated near the central region of the sample.When the decarburization holding time is 2 min and the annealing temperature is 775,800℃,the average grain sizes are 6.12,6.39µm,respectively,due to the partial aggregation of small grains,and the average grain size is 6.85µm at 825℃.The main texture type of the decarburized sheet at different temperatures is approximately the same.The main textures on theαorientation line are distributed around{112−223}lt;110gt;,and the main textures on theγorientation line are distributed around{111}lt;110gt;and{111}lt;112gt;.The intensity of{111}lt;112gt;texture is always the highest,and the intensity of other textures doesn’t change much with the increase of decarburizing annealing temperature.The finished product annealed at 825℃for 2 min show the best magnetic induction,of which B800 is 2.00 T and B10 000 is 2.13 T.There are“isolated”points in the finished product,which have texture types of{110}lt;112gt;−lt;115gt;.The generation of“isolated”is related to the lower homogenization temperature,and the inhibiting agent particles in the ingot aren’t completely dissolved,resulting in insufficient inhibiting ability.So,the grains with{110}lt;112gt;−lt;115gt;orientations grow to different extents during high temperature annealing.Furthermore,the presence of“isolated”suggests the potential for further enhancement in the magnetic induction of grain-oriented pure iron.

Keywords:grain-oriented;pure iron;decarbonization;annealing temperature;magnetic induction;microstructure;texture

随着现代科技和工业的不断发展,磁性材料已成为促进国民经济和人类社会发展的重要基础材料。电磁纯铁作为磁性材料中应用最广泛的功能材料之一,长期被用于航空航天器及无人机的关键部位(飞行器工程控制系统各类继电器、仪表仪器屏蔽等)。随着我国航天事业的高速发展,以及军用、民用无人机、电动汽车的推广应用,普通电磁纯铁已不能满足高初始磁导率、高磁感应强度及低矫顽力的电磁性能要求。因此,亟需开发在磁感应强度、磁导率、矫顽力等方面具有优势的晶粒取向纯铁。取向纯铁不同于普通电磁纯铁,以磁场强度800 A/m时的磁感应强度B800为例,DT4E普通电磁纯铁在1.50 T左右,一般取向纯铁大于1.80 T,目前实验室自制晶粒取向纯铁样品B800接近2.00 T。取向纯铁是通过添加抑制剂,经二次再结晶形成锋锐的{110}lt;001gt;织构(Goss织构),获得的磁性能沿轧向优异。因其直流磁性优异,被用于制作磁屏蔽、电磁铁、继电器、磁开关和小型变压器,特别是高磁场下工作的变压器和电机。

目前,世界范围内针对取向纯铁的研究主要集中在美国、日本以及我国。美国西屋电气,日本新日铁开发出了适用于工业生产的晶粒取向纯铁生产技术,并成功用于电器设备、基础科学研究设备的制造。西屋电气采用二次、三次冷轧工艺制备了适用于变压器铁芯材料的低合金取向电磁纯铁。新日铁−]采用AlN+MnS作抑制剂制成1 mm厚0.8%Si取向电磁纯铁,后用于制作12 GeV质子同步加速器电磁铁,将质子同步加速器主环的饱和磁通密度提高约50%。新日铁(原住友金属)[−]采用一次冷轧/两次冷轧+中间退火的方法成功开发了B800=1.85,1.89 T的取向纯铁。我国戴礼智等[−]以国产工业纯铁为原料,通过一次冷轧、二次冷轧和热处理得到二次再结晶组织样品,样品织构类型主要为(110)[001],(100)[110]织构,但样品二次再结晶并不理想,成品的磁导率虽有大幅提升,但磁感应强度并未得到较大改善。自此之后,我国针对取向纯铁的研究基本处于空白状态。国外新日铁等厂家开发的取向纯铁生产技术虽已工业化量产,但其制备工艺与应用场景均处于保密状态;制备的晶粒取向纯铁B800基本分布在1.80~1.91 T,仅少数B800能够达到1.92~2.03 T,相比纯铁的饱和磁感应强度2.16 T(纯铁理论饱和磁感应强度)仍有较大的提升空间。仇圣桃等对晶粒取向纯铁的生产技术进行了关注,但对各工序的工艺参数、原理特征乃至关键的二次再结晶行为机理和控制仍缺乏清晰结论。当前,我国钢铁行业正处在适应新常态,进入转型升级、提质增效的重要阶段,技术创新对产业发展的支撑和引领作用日益突出。因此,无论是从改善材料本身的磁性能出发还是从优化我国现有产品结构、引领技术创新等方面考虑,开展适用于强磁场磁屏蔽、直流电磁铁芯、低频输电用晶粒取向纯铁的研发具有重要意义。

在取向纯铁冶炼过程中材料需保持一定的碳含量,以保证在热轧、冷轧、退火等阶段材料有合适的组织、织构演变,以便获得均匀、大小适宜的初次再结晶晶粒及足够数量的{110}lt;001gt;高斯晶粒晶核,确保成品的磁性能]。晶粒取向纯铁脱碳退火的目的主要涉及两方面:完成初次再结晶过程,使基体中有足够数量的{110}lt;001gt;初次晶粒(二次晶核)和有利于高斯晶粒晶核长大的初次再结晶组织和织构;将钢中碳含量脱除到0.003%(质量分数,下同)以下,保证后续高温退火时处于单一的α相,发展完善二次再结晶组织、去除钢中的S和N、消除产品的磁时效。晶粒取向纯铁的脱碳原理:高温加热过程中水由液态向气态转变,样品中的[C]与水蒸气发生反应生成氢气及一氧化碳,且通过流动的气体被带出炉外,不影响炉内气氛。Hiroyoshi等研究表明,当晶粒取向纯铁中的碳含量高于0.01%时,二次再结晶将不稳定,磁性能显著恶化。美国西屋电器]研究表明,在不损害磁性能的条件下,钢中碳含量要尽可能地脱至0.03%以下。住友金属[,]研究表明,晶粒取向纯铁中的碳含量应低于0.01%,采用700~950℃少于10 min进行中间退火处理,得到的产品磁性能较低。因此,为探究脱碳退火工艺对晶粒取向纯铁组织、织构及磁性能的作用,优化制备工艺与提升产品性能,在实验室试制晶粒取向纯铁冷轧板,开展脱碳退火实验研究,以期为晶粒取向纯铁工业化技术研发提供参考。

1实验材料与方法

在实验室制备晶粒取向纯铁冷轧板,设计化学成分如。采用50 kg真空感应炉熔炼,将熔化的钢水浇注至尺寸为155 mm×155 mm×400 mm的铸模中,自然冷却至室温脱模,将脱模的铸锭装入均热炉加热后热轧至2.3 mm厚度时取出,采用高压水除鳞。待热轧板卷曲后在100%N2气氛下经两段式常化再以100℃沸水淬火处理,随后采用东北大学设计开发的550,350 mm可逆轧机将热轧板冷轧至0.3 mm,即为晶粒取向纯铁冷轧板。基于晶粒取向纯铁特性与本课题组–]研究基础,制定示的脱碳退火方案。在露点为40℃的25%H2+75%N2湿气氛条件下分别以775,800,825℃对样品进行脱碳退火实验,保温时间固定为2 min;脱碳退火后的样品在25%(体积分数,下同)H2+75%N2干气氛条件中进行二次再结晶退火,最终退火板随炉冷却至室温,清洗干净退火板表面后检测其磁性能。

将实验样品沿轧制方向取样,制成尺寸为10 mm×8 mm矩形块试样,其中10 mm为沿轧向(roll direction,RD)的长度。通过镶嵌、研磨、抛光,直至试样表面呈镜面,采积分数为4%的精腐蚀获得高温退火显微组织,采用ZEISS–200MAT型金相显微镜观察试样组织形貌并采集图像,根据GB/T 6394—2002规定的步骤分析脱碳板的平均晶粒度,其中平均晶粒直径采用Imagepro–Plus软件测量。

采用型号为NIM–2000E硅钢片磁性能测量仪测量高温退火样品的磁性能,样品尺寸为100 mm×30 mm,具体指标为样品在50 Hz时磁场强度分别为800,10 000 A/m时的磁感应强度,分别记作B800,B10 000。采用配有EDAX OIM电子背散射衍射(electron back scatter diffraction,EBSD)系统的ZEISS SUPRA 55VP扫描电子显微镜(scanning electron microscopy,SEM)测定样品轧面表层织构,采用CHANNEL 5软件进行取向分布函数(orietation distribution function,ODF)分析。

2结果与分析

2.1组织特征

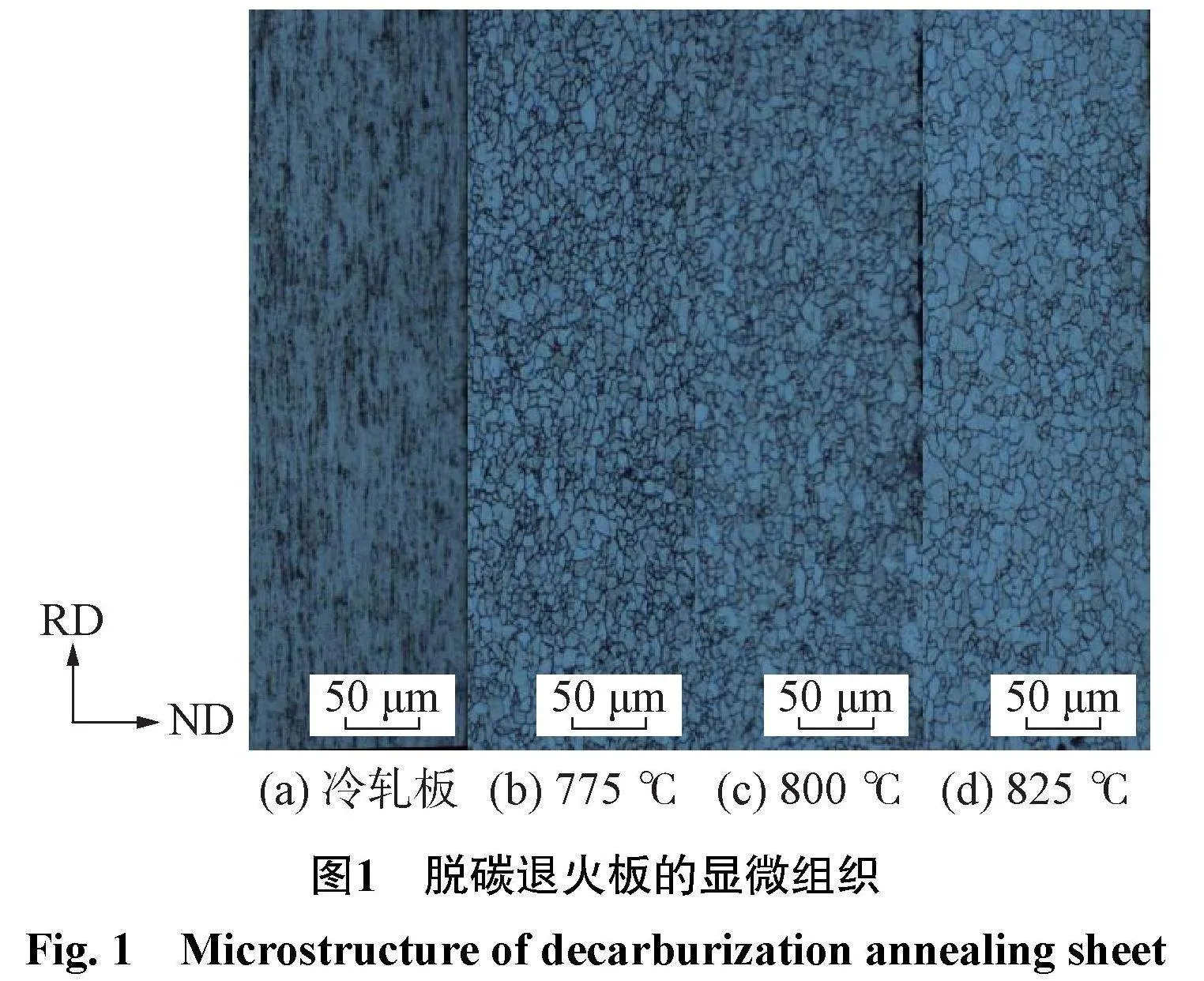

晶粒取向纯铁冷轧板脱碳退火后形成的初次再结晶组织如,图中ND(normal direction)表示轧制面的法向。由知:无论是以775℃×2 min,800℃×2 min还是以825℃×2 min进行脱碳退火,冷轧板脱碳退火后均发生了完全再结晶,再结晶组织主要由铁素体组成,且随温度的升高,晶粒大小逐渐均匀、晶界更加晰;775,800℃脱碳退火时,在脱碳板心部细小晶粒较多,表层晶粒较大。主要是因为在脱碳退火过程中,脱碳板发生回复再结晶,表层晶粒得到较多的能量用于晶粒长大,而心部温度低于表层,可用于晶粒长大的驱动力低于表层;但随着温度的升高,晶粒的平均尺寸逐渐增大,冷轧板在厚度方向上均有足够的能量用于再结晶及晶粒长大,尺寸较大的晶粒不仅分布在表层,心部也有。

采用截线法对脱碳退火板的晶粒尺寸进行统计,结果显示:775℃×2 min脱碳退火时,退火板平均晶粒尺寸为6.12µm;800℃×2 min时,退火板平均晶粒尺寸为6.39µm;825℃×2 min时,退火板平均晶粒尺寸为6.85µm。脱碳退火温度为775,800℃时退火板的平均晶粒尺寸均低于825℃,主要是因为测量区域细小晶粒聚集较多,即组织不均匀引起。随脱碳退火温度的升高,脱碳退火板的平均晶粒尺寸逐渐增大,825℃脱碳退火时,组织均匀性得到明显改善,平均晶粒尺寸最大。

2.2织构特征

冷轧织构的形成与初始织构类型密切相关,冷轧前常化板中的{001}lt;110gt;织构是1种亚稳定织构类型,进行1次大压下冷轧时,位于{100}面织构内的取向会在冷轧初期道次形成{001}lt;110gt;织构,然后沿α取向线逐步转向{112}lt;110gt;取向。晶粒取向纯铁常化板经冷轧后,织构类型发生显著变化,为冷轧板的取向成像(orientation imaging microscopy,OIM)与ODF图。其中φ1,Φ,φ2为自由变量,立方晶体[100]–[010]–[001]坐标系CCS相对于样品坐标系SCS的位置关系为轧向(rolling direction,RD)–横向(transverse direction,TD)–法向(normaldirection,ND),φ1,φ2为绕ND转的角度,Φ为绕RD转的角度。由看出:在冷轧压力及摩擦力作用下存在于常化板中的织构类型向{110}lt;111gt;,{123}lt;111gt;,{112}lt;111gt;滑移,最终形成冷轧织构类型;晶粒取向纯铁的冷轧板织构类型主要有{001}lt;110gt;,{112}lt;110gt;,{113~115}lt;110gt;,{111}lt;110gt;,{111}lt;112gt;等。

图3为脱碳退火板表层的初次再结晶ODF截面图。

由图3发现:冷轧板经不同温度退火后织构类型无明显变化,仅织构强度存在差异;退火板织构以α纤维织构和γ纤维织构为主,还存在微弱的{001}lt;110gt;织构。其中:α纤维织构集中在{112}lt;110gt;,{114}lt;110gt;,{223}lt;110gt;附近;γ纤维织构主要包括{111}lt;112gt;,{111}lt;110gt;,{111}lt;132gt;。值得注意的是,退火板中还存在微弱的{114}lt;481gt;织构,根据罗海文等的报道,Goss织构取向在初次再结晶阶段极大程度地受到其他织构取向的抑制而没有得到发展,而{114}lt;481gt;织构取向由于AlN颗粒的抑制而出现。因此在退火板的ODF图中没有观察到Goss织构,这也是采用本文轧制工艺制造晶粒取向纯铁的关键织构特征。

在初次再结晶织构类型中,{111}lt;112gt;和{111}lt;110gt;能够促进二次再结晶过程获得强而锋锐的Goss织构,有效提高材料的磁性能,这也是脱碳退火过程中的主要控制对象;{112}lt;110gt;和{001}织构取向不利于二次再结晶的发生,含量应尽可能降低。由看出:775℃×2 min脱碳退火时{111}lt;112gt;织构强度峰值达到5.1;随脱碳退火温度的升高,800℃×2 min脱碳退火时{111}lt;112gt;织构强度峰值升至6.7;脱碳退火温度持续升高至825℃,{111}lt;112gt;织构强度峰值达到6.7,且取向密度在{111}lt;112gt;织构附近更密集。整个脱碳退火过程中,{114}lt;481gt;织构附近强度在1.7上下波动,{001}lt;110gt;织构强度随脱碳退火温度的升高而变化不大。因此适当提高脱碳退火温度,有利于增强{111}lt;112gt;和{111}lt;110gt;织构的强度。不同晶面的晶粒其储能也不同,{111}晶粒比{100}晶粒的储能高,具有{111}lt;uvwgt;位向的晶粒在脱碳退火中优先形核长大,致使{100}lt;011gt;织构减弱。不同取向晶粒的形变储能(E)顺序为E{001}lt;110gt;lt;E{112}lt;110gt;lt;E{111}lt;110gt;lt;E{111}lt;112gt;,{001}lt;110gt;晶粒最易滑移、位错密度低、储能低,不易发生再结晶;{111}lt;112gt;晶粒由于具有较高的储能,率先发生再结晶而吞噬周围较低储能晶粒,致使{111}织构强度明显增强;{111}lt;110gt;晶粒储能介于两者之间。因此,脱碳退火板中{001}lt;110gt;织构强度较低,{111}lt;112gt;织构强度较高,{111}lt;110gt;织构强度介于两者之间。

2.3磁性能与宏观组织

不同脱碳退火温度条件下晶粒取向纯铁脱碳退火样品的磁性能。由看出:退火温度在775~825℃范围,随脱碳退火温度的升高,样品磁性能整体变优,除800℃×2 min脱碳退火时B10 000略微降低外,磁感B800,B10 000均逐渐增大。

图4为最终退火后样品的宏观组织形貌。由见:采用不同温度进行脱碳退火,退火产物均发生了不同程度的二次再结晶,775℃×2 min脱碳退火板在高温退火过程中二次再结晶不完善,较多的晶粒得不到充分长大,导致平均磁感应强度B800仅为1.88 T,B10 000为2.09 T;相较于775℃×2 min脱碳退火板,800℃×2 min脱碳退火板经高温退火后二次再结晶充分发展,初次再结晶晶粒较少,平均磁感应强度B800较好(1.96 T),B10 000略微降低(2.08 T);825℃×2 min脱碳退火板在二次再结晶过程中,仍有少量孤立的初次再结晶晶粒分布于板材边缘,但平均磁感应强度B800和B10 000最高,分别为2.00,2.13 T。对比可发现:不同温度脱碳退火处理后样品的平均晶粒尺寸存在明显差异,其中800℃×2 min和825℃×2 min的脱碳退火板发生了较为完全的二次再结晶;3种脱碳退火板中,825℃×2 min脱碳退火板的平均磁感应强度B800和B10 000较高,成品磁性能最优,B800达到2.00 T,B10 000达到2.13 T。

图5为晶粒取向纯铁成品与成品中“孤岛”(未发生二次再结晶的初次再结晶晶粒)的ODF图,成品的ODF图检测区域为二次再结晶晶粒内部,“孤岛”的ODF图检测区域为初次再结晶晶粒内部。由知:成品织构主要为Goss织构,强度达90.0,同时含少量黄铜织构,强度较弱,成品织构不是单一的Goss取向,说明晶粒取向纯铁的磁性能仍有提升空间;“孤岛”织构类型为{110}lt;112gt;~lt;115gt;,产生“孤岛”的原因为均热温度较低,铸锭中的抑制剂质点没完全固溶,使后续工序中第二相质点减少,抑制能力下降,初次再结晶晶粒未能发生二次再结晶,同时在高温退火过程中,{110}lt;112gt;~lt;115gt;位向的晶粒有不同程度的长大,形成“孤岛”。后续可尝试通过提高热轧压下率,或采用二次冷轧法及适当提高碳含量等措施消除“孤岛”。

3结论

1)晶粒取向纯铁冷轧板脱碳退火后发生了完全再结晶,退火温度为775~825℃,随退火温度的升高,退火板平均晶粒尺寸逐渐增大。775,800℃脱碳退火时,细小晶粒聚集于退火板心部,平均晶粒尺寸分别为6.12,6.39µm;825℃脱碳退火时组织均匀性得到改善,平均晶粒尺寸为6.85µm。

2)随脱碳退火温度(775~825℃)的升高,退火板中的主要织构类型基本相同,但强度存在差异,γ纤维织构强度始终最高且显著高于α纤维织构强度。γ纤维织构主要是{111}lt;110gt;织构和{111}lt;112gt;织构;α纤维织构主要分布在{112~223}lt;110gt;织构附近,此外还存在微弱的{114}lt;481gt;织构。

3)高温脱碳退火板发生了不同程度的二次再结晶,但部分初次再结晶晶粒出现未完全长大情况,不同温度脱碳退火处理后成品板中组织平均晶粒尺寸差异明显,成品板的平均磁感应强度B800,B10 000随脱碳退火温度(775~825℃)的升高整体呈逐渐增大的趋势,825℃×2 min脱碳退火的成品板表现出最佳的磁感应强度,B800为2.00 T,B10 000为2.13 T。

参考文献:

[1]付玉田,李慧,梁精龙,等.铁基软磁材料的制备与性能研究现状[J].功能材料,2022,53(9):9073−9079.

[2]段美琪,王瑞珍,曹建春,等.合金元素和退火工艺对电磁纯铁矫顽力的影响[J].金属热处理,2020,45(1):130−134.

[3]何忠治.电工钢[M].北京:冶金工业出版社,2012.

[4]THORNBURG D R.Method of producing primary recrystallized textured iron alloy member having an open gamma loop:US,3892605A[P].1975–07–01.

[5]BLAUGHER R D,HOPKINS R H.Development of grain-oriented iron sheet for electrical apparatus:US,4265683[P].1981–05–05.

[6]WADA T,TAKASHIMA K,KAWASHIMA M.

(110)[001]textured 0.80%Si–Fe for the proton synchrotron[C]//Magnetism and Magnetic Meterials:Nineteenth Annual Conference.AIP Publishing,1974:1363–1366.

[7]YOSHIO N,YASUO O.Production of unidirectionally oriented electrical steel sheet having high magnetic flux density:Japan,03–47920A[P].1991–02–28.

[8]HODAKA H,YOZO S.Production of grain-oriented electrical steel sheet having high magnetic flux density:Japan,04–17617A[P].1992–01–22.

[9]YOSHIO N,YASUO O.Grain-oriented pure iron excellent in magnetic permeability and coercive force in coil-width direction and its production:Japan,04–301052A[P].1992–10–23.

[10]YOSHIO N,YASUO,TADAO N,et al.Grain-oriented silicon steel sheet having excellent magnetostrictivecharacteristic:Japan,07–062501[P].1995–03–07.

[11]RYUTARO K,TAKEAKI W.Production of grain-oriented silicon steel sheet extremely high in magnetic flux density:Japan,10–298651[P].1998–11–10.

[12]RYUTARO K,TAKEAKI W.Manufacture of grain oriented silicon steel sheet having stable and extremely high magnetic flux densityin longitudinal direction of coil:Japan,10–306318[P].1998–11–17.

[13]RYUTARO K,TAKEAKI W.Manufacture of grain oriented silicon steel sheet having extremely high magnetic flux density:Japan,10–306319[P].1998–11–17.

[14]RYUTARO K,TAKEAKI W.Production of grain-oriented silicon steel sheet with extremely high magnetic flux density:Japan,11–50151[P].1999–02–23.

[15]HIROYOSHI Y,MASASHI T.Manufacture of grain oriented electrical steel sheet:Japan,61–091329[P].1986–05–09.

[16]HIROYOSHI Y,ATSUKI O.Production of grain oriented electrical steel sheet:Japan,62–83421[P].1987–04–16.

[17]HIROYOSHI Y,TERUO K.Production of grain-orientedmagnetic steel sheet:Japan,1–309923[P].1989–12–14.

[18]HIROYOSHI Y,TERUO K.Grain-oriented magnetic steel sheet and its production:Japan,1–309924[P].1989–12–14.

[19]戴礼智.工业纯铁的再结晶与磁性[J].金属学报,1958,3(3):227−230.

[20]戴礼智,张信钰.国产纯铁的轧制与再结晶织构[J].物理学报,1958(1):17−22.

[21]仇圣桃,王海军,荣哲,等.晶粒取向纯铁研究现状及技术分析[J].钢铁,2016,51(12):1−7.

[22]WANG H J,RONG Z,XIANG L,et al.Effect of decarburization annealing temperature and time on the carbon content,microstructure,and texture of grain-oriented pure iron[J].International Journal of Minerals Metallurgyand Materials,2017,24(4):393−400.

[23]DENG J J,WANG H J,RONG Z,et al.Texture and inhibitor features of grain-oriented pure iron produced by different cold-rolling processes[J].Journal of Iron and SteelResearch International,2018,25:1026−1032.

[24]罗海文,向睿,陈凌峰,等.取向硅钢中脱碳工艺的数值模拟[J].科学通报,2014,59(10):866−871.

[25]付勇军,蒋奇武,杨平,等.脱碳退火保温时间对取向硅钢组织、织构及磁性能的影响[J].材料热处理学报,2015,36(7):157−161.

[26]PARK J T,SZPUNAR J A.Evolution of recrystallization texture in nonoriented electrical steels[J].Acta Materialia,2003,51(11):3037−3051.

责任编辑:丁吉海