混凝土拱箱长线法立式预制施工技术研究

王承亮 牙韩胜

作者简介:王承亮 (1982—),高级工程师,主要从事桥梁工程、结构工程等方面研究工作。

文章结合防城港市国门大道某大桥扩建工程施工的实践,研究混凝土拱箱长线法立式预制施工技术,从混凝土拱箱预制的地胎设置优化、泡沫内膜使用及浇筑工艺优化等方面进行突破,解决了混凝土拱箱预制工期长、成本高的难点,以期为同类工程提供参考借鉴。

混凝土拱箱;立式长线法;泡沫内模;整体吊装;两次浇筑;案例分析

U448.22+3A491734

0 引言

在国家“一带一路”和西部陆海新通道的政策引领下,我国的交通路网得到快速完善,桥梁建设技术也得到快速提升,在桥梁建设中,我们更应该从技术创新、成本控制等方面寻找突破,以推动我国桥梁事业进一步高质量发展。

钢筋混凝土箱形拱桥具有造价低、刚度好、抗震性能好、经久耐用、外形美观、易维护等优点,因此在城市公路及高速公路等地方得到广泛应用[1]。钢筋混凝土箱形拱桥拱圈的施工方法有现浇法和预制吊装法两种,现浇法受地形、水流、跨度等条件限制较多,一般只适合现场施工场地平缓、水流较小等施工环境较好的小跨径拱桥的施工,对于中大跨径钢筋混凝土拱桥施工多为拱箱分段预制后采用无支架缆索吊装施工拱圈成拱法或搭设支架吊装拱圈成拱的施工方法,拱箱节段预制可以提升工程的施工质量,能发挥更好的经济效益[2]。钢筋混凝土拱箱一般由底板、横隔板、腹板、组装接头和顶板组成,一般包括分部预制、组装、现浇成节段等施工工艺,施工步骤较为繁琐,工期较长。

本次研究结合防城港市国门大道某大桥扩建工程施工的实践,研究混凝土拱箱长线法立式预制施工技术,并结合必要的检测手段,尽可能研究出一套经济成本低、施工快捷、质量可控的钢筋混凝土拱箱预制施工技术,以期对同类工程提供参考借鉴。

1 工程概况

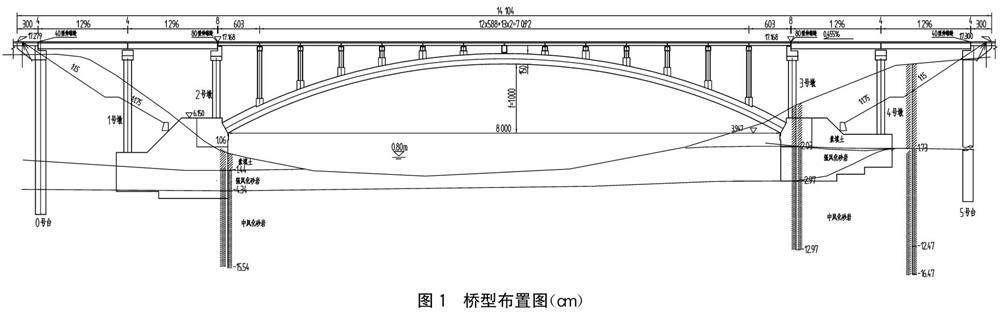

本文以防城港国门大道某扩建桥梁为实例展开分析,该桥为现状旧桥加宽,为了美观及通航要求,新建桥采用与旧桥一致的桥梁结构和跨度形式,如图1所示,全桥桥长141.04 m,主跨为一孔净跨80 m钢筋混凝土箱肋式无铰拱,净高为10 m,净矢跨比为1/8,其拱上建筑为14×5.9 m钢筋混凝土简支实心板。左右幅各加宽14 m,每幅8条拱箱,每条拱箱由9个节段组成,全桥共144节拱箱,最大节段混凝土量为8.58 m3,最大重量约为29.9 t,拱箱断面外尺寸为1.5 m×1.5 m,内腔空间尺寸约为1.2 m×1.1 m,隔板人行洞尺寸约为0.8 m×0.7 m。

根据项目施工组织计划,该桥全桥施工工期10个月,拱箱预制工期4个月,施工工期较短,现场拱箱预制的场地为约70 m×50 m的弃土场整平利用,经研究,该桥拱箱各节段在预制场进行预制后采用平板车运输至桥位吊装拼接成拱(表1)。

2 预制方案比选

根据施工经验,拱箱节段预制主要的方法有:卧式短线法、卧式长线法、立式短线法及立式长线法4种,如表2所示。

卧式短线法预制顺序灵活,施工周期短,场地利用率高,但接头不易拟合,拱肋转移需要翻身。卧式长线法全拱预制合龙精度高,地胎高度低,但占地面积大、拱肋成品转移需要翻身。立式短线法预制顺序灵活,施工进度快,无须翻身,但接头连接质量不好控制,安装精度差。立式长线法拟合精度较高,施工便利,无须翻身,但占地面积大。

由表2各方案对比分析,在施工安全和质量前提下,应选择立式长线法进行施工,但应从经济性及施工进度方面对该方法进行优化。

3 设计优化

传统的混凝土拱箱采用分部预制、组装、现浇成节段等施工工艺,施工步骤较为繁琐,工期较长。为了提高拱箱预制速度及施工便捷性,对拱箱断面进行优化,拱箱截面采用类似小箱梁形式,拱箱节段预制由原先的预制组装变成一次或两次浇筑成型,大大缩短了拱箱预制时间。如图2、图3所示。

4 施工方案及优化

为了保证拱箱长线法立式预制的施工满足质量、工期及经济要求,结合现场施工条件,对施工工艺进行优化:(1)优化预制地胎布置;(2)优化内模,采用泡沫内模代替木模;(3)优化钢筋绑扎安装,加快钢筋安装速度及精度;(4)优化混凝土浇筑顺序,在保证泡沫内模安装固定及施工缝质量的前提下采用两次浇筑工艺。

4.1 工艺流程(图4)

4.2 预制地胎的施工

该桥跨度达80 m,净矢高达10 m,采用全拱立式地胎的高度很高,地胎基础施工压实难度大;地胎需要修筑高挡墙以保证地胎的稳定,施工成本高,场地长度需>80 m,现场场地无法满足施工条件。因此将全拱立式地胎优化成两个半拱立式地胎。具体方法是将地胎由原先的一个1#~9#节全拱立式地胎变成两个半拱地胎,即一个地胎包含1#~5#节段,另一个地胎包含5#~9#节段,多出的一个5#节段地胎可以将已预制的5#节段进行调头后作为6#节段的端头模,保证了拱箱各节段预制时提前进行预拼,达到了全拱立式预制的相同效果。

此外,将地胎改成半拱立式地胎后,地胎长度变成40 m,高度变成3.7 m,地胎高度仍然较高,填土方量大,填土压实所需的压路机对挡墙冲击较大,需增大挡墙厚度及深度,施工成本仍然较高。此外,目前龙门吊的高度一般为11 m,电机吊钩到地面的距离一般只有8.5 m,如地胎过高,地胎上方垂直空间变小,会侵占龙门吊垂直方向的工作空间,对模板吊装及预制节段的成品移运造成影响,导致龙门吊无法正常使用。如图5所示。

在拱箱预制模板、节段成品移运吊装等多方面的影响下,地胎高度需进一步降低,因此将立式半拱地胎改成半埋式立式半拱地胎,地胎相对地面高度降低一半,同时地胎施工时可将挖出的土填筑高出地面部分的地胎(图6),无须进行土方外运,地胎基础挡墙厚度和高度均得到减少,大大降低了地胎施工成本,此外,在地胎两端设置集水井,可为拱箱养护用水循环利用,如图7所示。

4.3 内模的施工

为了满足受力要求,根据设计,拱箱每节段每3~4 m设一个加强隔板,隔板设有尺寸约为0.8 m×0.7 m的人行洞,传统施工工艺内模采用小块竹胶板和方木组拼而成,拱箱节段混凝土全部浇筑完成后需要工人通过人行洞进到内腔拆除内模,因内腔空间有限,拆除非常不方便,拆除时间长,因此经过计算及试验,采用永久高密度泡沫内模代替木内模,泡沫内模留在拱箱内,无须拆除,施工工艺简洁,可进行流水作业,施工效率高[3]。同时为了方便泡沫内模安装,避免泡沫内模与腹板钢筋弯钩碰撞破坏,泡沫内模采用分块安装方式,将每个腔室的泡沫内模沿横向分成3块,先安装两侧两块泡沫内模,再安装中间泡沫内膜。因为泡沫内模密度较轻,一般≤20 kg/m3,泡沫内模增加的自重相对于拱箱混凝土自重增加≤1%,拱箱自重增加不会影响其受力要求。泡沫内模的选择要根据腹板及顶板浇筑时新浇筑混凝土对高密度泡沫内模的压力大小确定,一般选择泡沫内模的抗压强度大于混凝土最大侧压力的1.2倍即可。因拱箱腹板厚度较小,浇筑混凝土时坍落度一般取180~200 mm,新浇筑混凝土侧压力按式(1)计算:

混凝土重力密度取γC=24 kN/m3,新浇筑拱箱混凝土对泡沫内模最大压力为腹板最底部倒角处,即H=1.3 m。由此可得F=24×1.3=31.2(kN/m2),因此只要选用的泡沫内模抗压力<1.2×31.2=37.4(kN/m2)=37.4 kPa,泡沫内模就不会被压坏。目前市场的高密度泡沫内模抗压强度一般>100 kPa,因此具体选择多大密度的泡沫内模需进一步做试验检测其变形量是否满足腹板尺寸偏差(图8)。

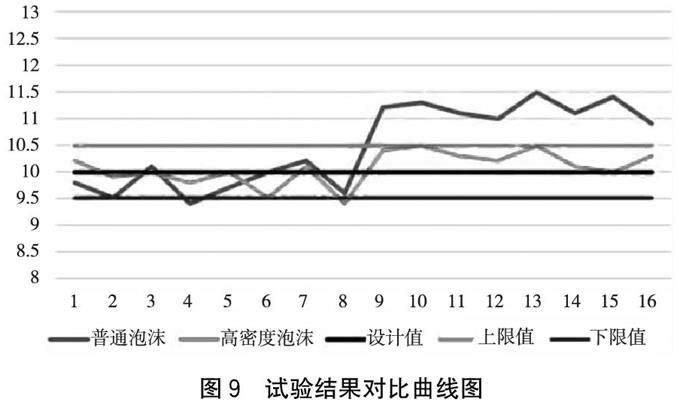

为了检测不同泡沫内模的变形量,安装拱箱结构尺寸做2 m长的试验段,并采用不同密度的泡沫内模分别进行多次试验。试验结果如图9所示。

经试验,高密度泡沫内模变形量和表面平整度合格率更高,应选择高密度泡沫作为预制拱箱的永久性内模。

4.4 钢筋加工安装施工

为了拱箱钢筋加工及安装同步进行,拱箱加工及绑扎在胎架上提前加工绑扎,拱箱节段钢筋分两部分进行绑扎吊装,底部及腹板钢筋在胎架上绑扎成整体后采用吊装桁架整体吊装至地胎,顶板钢筋也在钢筋胎架上提前绑扎成整体后采用吊装桁架吊装至拱箱节段进行安装,这样可以大大缩短钢筋安装时间,提高拱箱预制速度。因钢筋整体吊装最大重量约为1.5 t,吊装桁架主梁可采用14#工字钢,横梁采用10#工字钢加工而成,工字钢横梁间采用12 mm钢丝绳或5#槽钢加固,吊架使用的材料规格要根据最大吊重进行受力验算满足要求后使用。同时为了防止拱箱钢筋变形,保证拱箱保持绑扎时的弧度线形,通过调节吊架下方垂直起吊钢丝长度达到,且垂直吊绳吊点宜两排,保证吊点对称,吊点纵向间距应≤50 cm。

顶板钢筋整体吊装在泡沫内模安装完成后进行,为了避免顶板钢筋与腹板钢筋弯钩的碰撞,顶板钢筋和腹板主筋弯钩接触部分主筋先采用扎丝和临近主筋临时固定,待顶部钢筋整体落位后再将顶板主筋移到设计位置固定,如图10所示。

4.5 混凝土浇筑施工

混凝土浇筑施工可采用一次浇筑和两次浇筑施工工艺(图11)。拱箱节段采用一次浇筑混凝土工艺,拱箱无施工缝,拱箱混凝土外观美观,施工周期短,但容易造成泡沫内膜偏位,拱箱腹板厚度无法保证,影响拱箱受力。拱箱节段采用两次浇筑混凝土工艺,即第一次浇筑拱箱底板及腹板底部倒角往上10 cm部分,待混凝土强度达到2.5 MPa后拆除腹板底部模板,并对施工缝进行凿毛处理,用水清洗凿毛面后安装泡沫内膜,泡沫内膜可以利用腹板底部混凝土进行定位,不会发生偏位,保证了腹板厚度满足设计要求。

5 施工成效

该桥全桥拱箱节段共144节,原先计划工期达6个月,在进行地胎优化、泡沫内模使用及浇筑顺序优化后,拱箱预制可以高效地进行流水施工,保证了2 d 3节甚至1 d 2节的拱箱预制速度,拱箱预制工期缩短至3个月,大幅度地提高了施工效率,施工成本也得到大幅度降低。该拱箱预制施工巧妙地利用了长线法的优点,确保了合拢的精度,同时在大量试验及检测基础上,大胆尝试泡沫内模和两次浇筑等工艺,保证了拱箱预制的质量。该桥按照建设单位的工期提前顺利完成,也证明了该施工方法是可行的,该施工技术取得良好的成效。

6 结语

本文通过对实际案例的分析,介绍了混凝土拱箱长线法立式预制的施工工艺。该施工工艺能在保证拱箱预制质量的前提下,简化了施工步骤,降低了施工成本,提高了施工速度,解决了混凝土箱型拱桥在预制环节的难点。该施工工艺的关键首先是要优化地胎结构,保证其在有限场地及龙门吊有限垂直空间下的使用;其次是要解决泡沫内模的安装加固困难的问题,采用分块安装方式可以有效提高安装速度及避免泡沫内模破坏;再次是要优化钢筋绑扎及吊装方法,采用整体吊装工艺可以保证钢筋绑扎安装同步流水作业,提高施工速度;最后是一次整体浇筑容易使轻质泡沫内模发生偏位和上浮,浇筑下料困难,振捣无法保证,通过两次浇筑工艺及施工缝处理的方式可以得到很好解决。该施工技术经过实践取得了良好的效果,可为同类工程施工提供很好的参考借鉴。

参考文献

[1]谢云亿.上承式钢筋混凝土箱型拱桥上部结构施工关键技术[J].西部交通科技,2018(9):144-146,165.

[2]徐 领,徐焱明.节段预制拼装施工工艺及要点[J].交通世界,2019(29):116-117.

[3]乔文庭,张经统,刘 磊,等. EPS内模装配式PC小箱梁施工技术研究[J].施工技术,2021,50(4):6-8.