利用工业固废研制保温玻璃

孙文洋 马玉桂 关清晨 刘鹏 屈嗣筱 孙超

摘 要:随着中国建筑行业和工业生产的不断发展,产生了大量的工业废弃物,其中废岩棉和废玻璃逐年增加,尤其是废弃岩棉已成为工业垃圾的处理难题,严重污染了生态环境。在“碳达峰”“碳中和”的目标背景下,提出以废岩棉和废玻璃为主要原料制作泡沫玻璃的新工艺,基于材料性能和泡沫玻璃的性能要求制定了最佳的温度制度,在适当的温度制度下加入适量的发泡剂、助熔剂和泡沫稳定剂,采用粉末烧结法制备了泡沫玻璃。

关 键 词:废岩棉;废玻璃;工业废弃物;添加剂;泡沫玻璃

中图分类号:TQ171 文献标识码: A 文章编号: 1004-0935(2024)06-0902-03

近年来,随着建筑业和工业生产的不断发展,产生了大量的工业废弃物,例如碎砖、废木材、废管道、电器废料、废岩棉和废玻璃[1],其中废岩棉和废玻璃逐年增加,尤其是废弃岩棉已成为工业垃圾的处理难题,目前尚无完善的处理方案,大部分废弃岩棉没有得到很好的处理,对环境造成了极大的危害。

国内外已有众多学者研究利用废旧玻璃制备泡沫玻璃并对其性能进行研究[2]。虽然国内外已有许多学者对泡沫玻璃的配方和工艺进行了优化,但是目前国内的泡沫玻璃的产量和质量还是不能满足国内对泡沫玻璃的需求[3]。

目前的研究重点是泡沫玻璃的发泡工艺和应用原材料的创新。马明鑫[4]等以铁尾矿和玻璃粉为原料、碳化硅为成孔剂制备铁尾矿泡沫玻璃。结果表明,由含24.5%铁尾矿和1%SiC的泡沫玻璃性能最好。吴真先[5]等采用粉末烧结技术,以碳化硅为发泡剂,无碱玻璃粉为主要原料,烧成泡沫玻璃。保温时间越长,煅烧温度越高,材料的表观密度越小,平均气泡直径越大,由此产生的孔隙连通性也越大。

1 实验部分

1.1 原材料

废岩棉:本实验岩棉是烧制泡沫玻璃的主要原料,主要化学成分如表1所示。

废玻璃:玻璃也是烧制泡沫玻璃的主要原材料,主要化学成分如表2所示。

1.2 设备及仪器

本实验主要使用的设备为箱式高温实验电炉,最高使用温度1 600 ℃,最大升温速率15 ℃·min-1。微机控制电子万能实验机最大载荷为5 kN。电子天平量程为0~100 g,精度为0.000 1 g。

1.3 实验方案

1.3.1 废岩棉掺量的选择[6-8]

为确定适当低的烧结温度和最大程度地利用矿棉废料,本研究采用废岩棉和废玻璃的质量分数分别在40%~60%和60%~100%范围,并按照废岩棉和废玻璃含量100为基准来计算各添加剂的含量,发泡剂碳化硅的质量分数取1.5%,助溶剂硼砂的质量分数取20%,稳泡剂磷酸三钠的质量分数取2%,拟采用实验废岩棉掺量样品含量见表3。

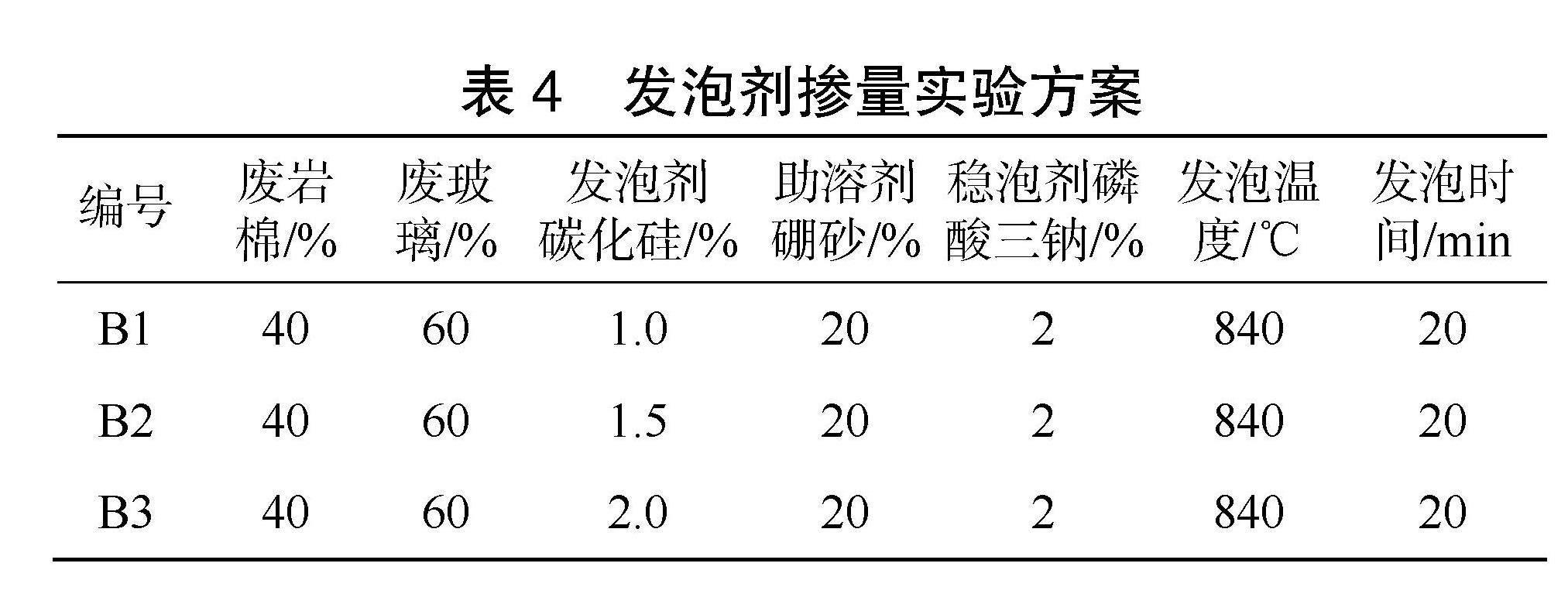

1.3.2 发泡剂掺量的选择[9]

以质量分数为40%的废岩棉和60%的废玻璃为主要基础原料,分别以质量分数1%、1.5%和2%的碳化硅为发泡剂,其他添加剂采用2%的磷酸三钠为稳泡剂,20%的硼砂为助熔剂,拟采用的实验分组见表4。

2 实验工艺

2.1 实验工艺流程

图1是制备泡沫玻璃的工艺流程图,所用的废岩棉来自设备更新、维护而退役下来的废弃岩棉;废玻璃取自废旧的平板玻璃,废玻璃利用自来水去除表面杂质,然后自然晾干。废岩棉和废玻璃研磨后都需要过200目(孔径为0.074 mm)的筛子进行筛选,采用粉末烧结法制备了泡沫玻璃样品,即放入高温电阻炉按照预先设定的温度制度进行煅烧。

2.2 温度制度

模压成型的样品在马弗炉中加热到500 ℃并保持20 min,以除去留在样品中的水并防止样品因偏斜加热而破裂。然后,将样品以20 ℃·min-1的速度加热到820、830、840、850 ℃的峰值温度,并在峰值温度下再保持10、20、30 min,然后自然冷却至室温,根据实验结果确定合适的发泡时间和发泡 温度[10]。

3 结果与分析

3.1 废岩棉掺量对泡沫玻璃性能的影响

3.1.1 废岩棉掺量对表观密度和孔径的影响

图2是不同岩棉含量对表观密度和孔径的影响。随着废岩棉含量的增加,密度在不断增加,由366.7 kg·cm-3增加到了412.5 kg·cm-3。所以随着岩棉含量的增加,样品中的液相含量降低,限制了大孔隙的形成,此外,随着岩棉含量的增加,液相中的碱金属离子和碱土金属离子(Na+、K+、Ca2+和 Mg2+)减少[11],提高了液相的黏度,黏度的增加也会增加孔隙生长的阻力。随着废岩棉添加量的增加,孔径有减小的趋势。

3.1.2 废岩棉含量对吸水率和抗压强度的影响

随着废岩棉含量的增加,其吸水率是呈下降的趋势。随着废岩棉含量的增加,样品的抗压强度呈下降的趋势。

3.2 发泡剂掺量对泡沫玻璃性能的影响

3.2.1 发泡剂掺量对表观密度和孔径的影响[11]

图3给出了发泡剂含量与成品密度和孔径的关系。发泡剂质量分数为1.5%、2%时,所得成品的体积密度比质量分数1%配合料成品的体积密度有较大的减小。随着发泡剂碳化硅掺量的增加, 孔径呈增大的趋势,当其为2%时泡沫玻璃试样的平均孔径达到最大,为3 mm。

3.2.2 发泡剂掺量对吸水率和抗压强度的影响

图4为发泡剂含量与吸水率和抗压强度的关系图。由图4可以看出,随着发泡剂掺量的增加,材料的吸水率呈降低的趋势,在发泡剂掺量为1.0%时,吸水率为0.031%,发泡剂掺量为2.0%时,吸水率为0.024%。观察发泡剂含量与成品抗压强度的关系,配合料发泡剂质量分数1.0%时,所得泡沫玻璃成品的抗压强度较高,为0.541 MPa,当发泡剂质量分数为1.5%时,成品抗压强度低于发泡剂质量分数为1.0%的成品抗压强度。

4 结 论

本文以废岩棉和废玻璃为主要原料,通过添加SiC为发泡剂,Na2B4O7为助熔剂,Na3PO4为泡沫稳定剂,成功制备了泡沫玻璃样品。分析了配合料和发泡剂的热行为,通过测定制品的表观密度、吸水率、孔径和抗压强度研究探讨了废岩棉掺量、发泡剂掺量对泡沫玻璃性能的影响,得到的主要结论如下:

1)随着废岩棉掺量的增加,配合料的软化温度升高,不利于熔融软化,表观密度增大,抗压强度、吸水率和孔径相应降低。

2)随着发泡剂含量的增加,孔径增大,表观密度、吸水率、抗压强度相应降低。

参考文献:

[1]张灵.利用建筑垃圾和工业废渣制备新型烧结砖及其性能研究[D]. 郑州:郑州大学,2019.

[2]张永福.利用废玻璃制备泡沫玻璃的试验研究[J].新型建筑材料,2020,47(6):106-109.

[3]田英良,战梅,孙诗兵,等.国内外泡沫玻璃生产技术发展和生产线代别综述[J].玻璃与搪瓷,2014,42(3):26-32.

[4]马明鑫. 铁尾矿泡沫玻璃制备及添加量研究[D].西安:陕西科技大学,2017.

[5]吴真先,朱绍峰,李萍,等.烧结工艺对泡沫玻璃孔结构的影响[J]. 功能材料,2014,45(2):2114-2118.

[6]牛永红,樊晓阳,任达,等.新型陶瓷粉/冶炼渣微晶泡沫玻璃研制[J]. 功能材料,2020,51(10):10194-10201.

[7]姜晓波. 利用工业废渣制备泡沫玻璃的研究[J].科技传播,2021,5(14):67-68.

[8]孙强强,杨文凯,李兆.低硅铁尾矿高强度微晶泡沫玻璃的研制[J]. 商洛学院学报,2020,34(4):26-32.

[9]牛永红,任达,康旭峰,等. 硼砂对水淬渣制备多孔玻璃陶瓷性能的影响[J]. 当代化工,2022,51(7):1513-1519.

[10]渠亚男,谢永江,仲新华,等. 利用多孔微球发泡法制备泡沫玻璃及其烧成工艺研究[J]. 材料导报,2023,37(1):62-66.

[11] 智广林,刘晶,袁坚. 低密度泡沫玻璃制备及影响因素研究[J]. 玻璃,2022,49(7):1-5.

Development of Thermal Insulation Glass by Using Industrial Solid Waste

SUN Wenyang, MA Yugui, GUAN Qingchen, LIU Peng, QU Sixiao, SUN Chao

(School of Mechanical and Power Engineering, Shenyang University of Chemical Technology, Shenyang Liaoning 110142, China)

Abstract: With the continuous development of the construction industry and industrial production in China, a large amount of industrial waste has been generated, among which waste rock wool and waste glass are increasing year by year. In particular, waste rock wool has become a difficult problem in the treatment of industrial waste, seriously polluting the ecological environment. Under the background of "carbon peak" and "carbon neutrality", a new process of making foam glass with waste rock wool and waste glass as the main raw materials was proposed. Based on the material properties and the performance requirements of foam glass, the best temperature system was formulated. Under the appropriate temperature system, appropriate foaming agent, flux and foam stabilizer were added, and foam glass was prepared by powder sintering method.

Key words: Waste rock wool; Waste glass; Industrial waste; Additive; Foam glass