基于TITM4C123的激光追踪系统设计

郎向荣 竺春祥 顾宇豪

摘 要:针对激光目标追踪易丢失、实时性差的问题,该文设计基于德州仪器的TM4C123芯片作为主控的激光目标控制系统与自动追踪,V831摄像头模组作为目标位置反馈测量装置,以二维闭环步进电机云台作为运动输出。摄像头模组通过串口与TM4C主控通信实时反馈目标点位置,使用PID控制算法控制电机输出。同时通过磁编码反馈防止步进电机丢步,实现位置闭环控制,实验结果表明,系统追踪精度高,实时性好。

关键词:激光控制;自动追踪;TI TM4C123;位置闭环;PID控制算法

中图分类号:TN249 文献标志码:A 文章编号:2095-2945(2024)18-0032-05

Abstract: In response to the problems of easy loss and poor real-time performance of laser target tracking, this paper designs a laser target control system and automatic tracking based on the TM4C123 chip of Texas Instruments. The V831 camera module is used as the target position feedback measurement device, and the two-dimensional closed-loop stepper motor cloud platform is used as the motion output. The camera module communicates with the TM4C main control via serial port to provide real-time feedback on the target point position, and uses PID control algorithm to control the motor output. At the same time, magnetic encoding feedback is used to prevent step loss of the stepper motor and achieve position closed-loop control. The experimental results show that the system has high tracking accuracy and good real-time performance.

Keywords: laser control; automatic tracking; TI TM4C123; position closed loop; PID control algorithm

激光技术自问世以来,便以其独特的特性在各个领域展现出巨大的潜力。其中,激光追踪系统作为一项引人注目的技术,不仅在军事、航空航天等高科技领域得到广泛应用,同时在工业、医疗等领域也逐渐展露锋芒[1-5]。激光追踪系统的设计旨在利用摄像头融合多传感器,实现对目标的高精度追踪和定位。本文将聚焦于探讨激光追踪系统的设计原理、关键技术以及可能的应用场景。国内外对于激光追踪进行了大量的研究。邓炯等[6]基于STM32设计一种采用探测器作为目标标志的激光目标跟踪系统。利用探测器采集追踪激光信号,并传递给STM32。STM32对信号运算处理,伺服电机调整追踪激光器角度。结合光斑中心定位程序算法设计,完成对目标的跟踪。陈洪芳等[7]根据有限元法的模态分析理论,分析了结构材料密度、弹性模量和不同材料对系统固有频率的影响。研究结果表明:系统的固有频率随着结构密度的增大而增大,随着结构刚度的增大而减小,不同材料的影响差异较大;采用粘贴的固定方式可以增加系统的稳定性,有效保障系统的测量精度。本文设计了基于德州仪器的TM4C123芯片作为主控的激光目标控制系统与自动追踪,V831摄像头模组作为目标位置反馈测量装置,以二维闭环步进电机云台作为运动输出。实验结果表明,系统可实现对激光目标的事实追踪。

1 追踪系统组成

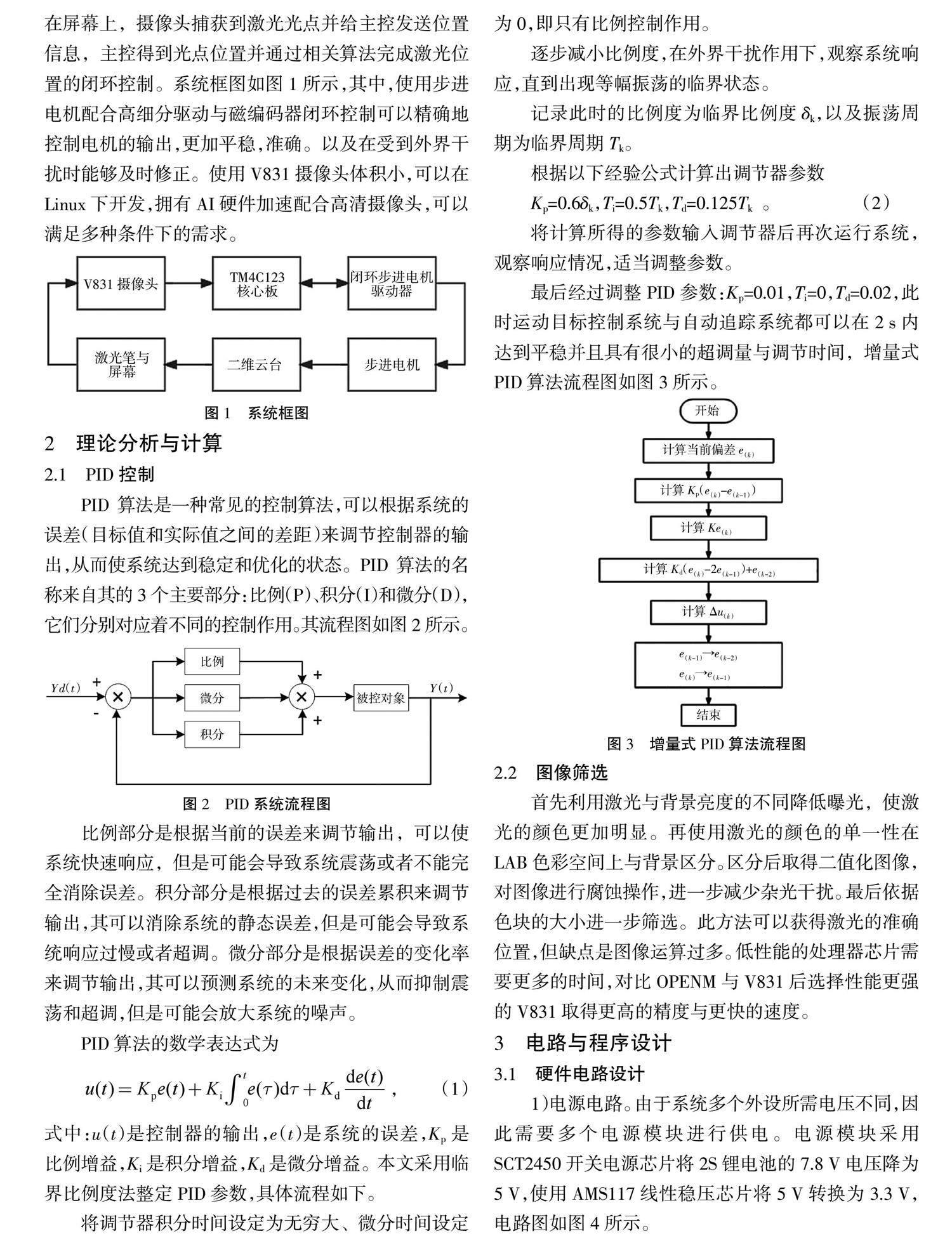

运动目标控制系统:由TM4C123核心板,二维步进云台,闭环步进电机驱动器以及V831摄像头模组组成。以激光笔作为运动目标的指示输出。系统的流程:通过V831摄像头对屏幕进行实时的拍摄,对拍摄到的图像进行多种方式的处理,得到有效数据通过串口发送给TM4C123主控。主控通过I2C与闭环步进电机驱动板相互通信,驱动器上带有磁编码器返回给主控角度信息,主控通过PID等算法完成对步进云台位置的闭环控制。步进云台与激光笔刚性连接,激光笔射在屏幕上,摄像头捕获到激光光点并给主控发送位置信息,主控得到光点位置并通过相关算法完成激光位置的闭环控制。系统框图如图1所示,其中,使用步进电机配合高细分驱动与磁编码器闭环控制可以精确地控制电机的输出,更加平稳,准确。以及在受到外界干扰时能够及时修正。使用V831摄像头体积小,可以在Linux下开发,拥有AI硬件加速配合高清摄像头,可以满足多种条件下的需求。

2 理论分析与计算

2.1 PID控制

PID 算法是一种常见的控制算法,可以根据系统的误差(目标值和实际值之间的差距)来调节控制器的输出,从而使系统达到稳定和优化的状态。PID 算法的名称来自其的3个主要部分:比例(P)、积分(I)和微分(D),它们分别对应着不同的控制作用。其流程图如图2所示。

比例部分是根据当前的误差来调节输出,可以使系统快速响应,但是可能会导致系统震荡或者不能完全消除误差。积分部分是根据过去的误差累积来调节输出,其可以消除系统的静态误差,但是可能会导致系统响应过慢或者超调。微分部分是根据误差的变化率来调节输出,其可以预测系统的未来变化,从而抑制震荡和超调,但是可能会放大系统的噪声。

PID算法的数学表达式为

式中:u(t)是控制器的输出,e(t)是系统的误差,Kp是比例增益,Ki是积分增益,Kd是微分增益。本文采用临界比例度法整定PID参数,具体流程如下。

将调节器积分时间设定为无穷大、微分时间设定为0,即只有比例控制作用。

逐步减小比例度,在外界干扰作用下,观察系统响应,直到出现等幅振荡的临界状态。

记录此时的比例度为临界比例度δk,以及振荡周期为临界周期Tk。

根据以下经验公式计算出调节器参数

Kp=0.6δk,Ti=0.5Tk,Td=0.125Tk 。 (2)

将计算所得的参数输入调节器后再次运行系统,观察响应情况,适当调整参数。

最后经过调整PID参数:Kp=0.01,Ti=0,Td=0.02,此时运动目标控制系统与自动追踪系统都可以在2 s内达到平稳并且具有很小的超调量与调节时间,增量式PID算法流程图如图3所示。

2.2图像筛选

首先利用激光与背景亮度的不同降低曝光,使激光的颜色更加明显。再使用激光的颜色的单一性在LAB色彩空间上与背景区分。区分后取得二值化图像,对图像进行腐蚀操作,进一步减少杂光干扰。最后依据色块的大小进一步筛选。此方法可以获得激光的准确位置,但缺点是图像运算过多。低性能的处理器芯片需要更多的时间,对比OPENM与V831后选择性能更强的V831取得更高的精度与更快的速度。

3电路与程序设计

3.1硬件电路设计

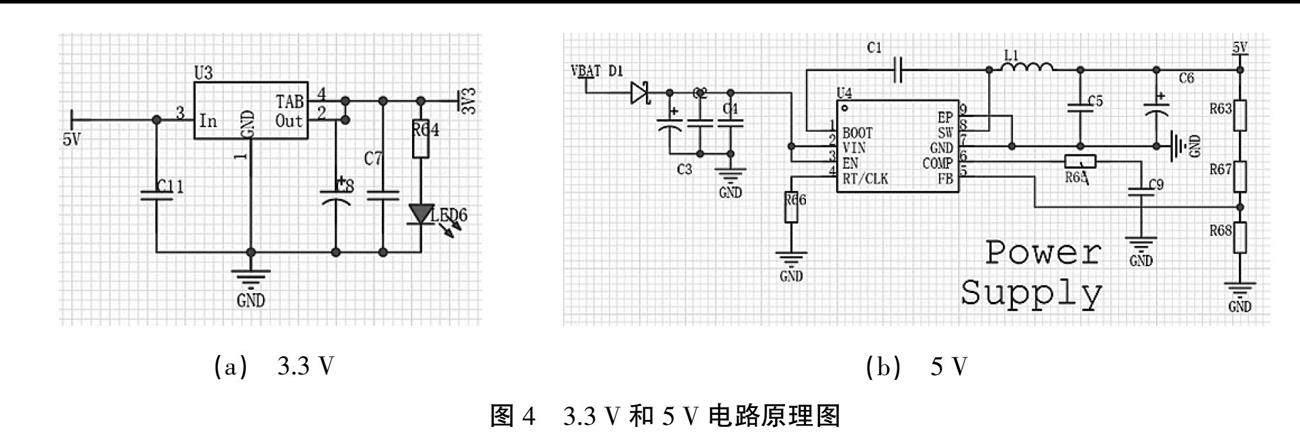

1)电源电路。由于系统多个外设所需电压不同,因此需要多个电源模块进行供电。电源模块采用SCT2450开关电源芯片将2S锂电池的7.8 V电压降为5 V,使用AMS117线性稳压芯片将5 V转换为3.3 V,电路图如图4所示。

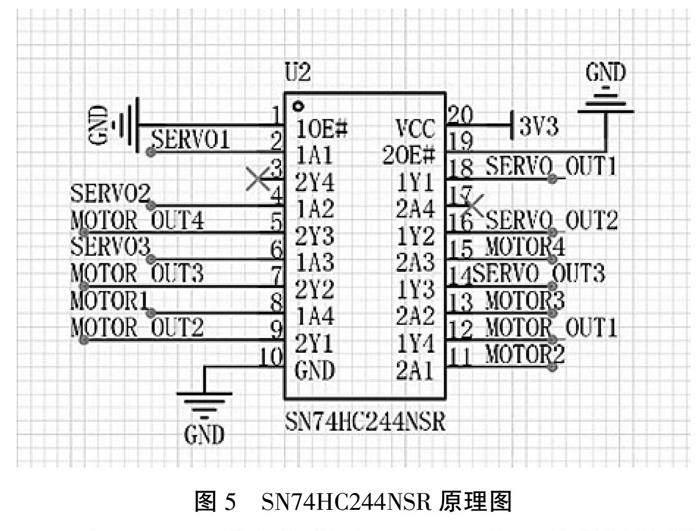

2)SN74HC244NSR缓冲器是一种由德州仪器TI公司生产的逻辑芯片,可用于主控PWM输出的缓冲器,提高信号的效率,原理图如图5所示。

3)A4988步进电机驱动。A4988是一款带转换器和过流保护的 DMOS 微步驱动器,该产品可在多种步进模式时操作双极步进电动机,其原理图如图6所示,只要在“步进”输入中输入一个脉冲,即可驱动电动机产生微步。无须进行相位顺序表、高频率控制行或复杂的界面编程。

4)AS5600磁编码器是一种常用于角度测量的传感器,基于磁阻原理工作,通过测量磁场的强度来确定旋转物体的位置。径向磁化的磁铁放置在步进电机轴背后和轴一起旋转,单片机通过读取磁编码器的输出数值完成角度闭环控制,原理图如图7所示。

3.2 软件设计

摄像头识别光斑的算法中,采用openMV寻找色块,该函数可以识别红色光斑和绿色光斑,并将返回2种光斑的位置信息,软件流程图如图8所示,算法可以把白板画面从摄像头拍摄的画面中提取出来并进行放大,然后对放大后的图像进行处理,该算法可以极大地避免环境中负责光线对于摄像头识别光斑的干扰,提高控制系统的稳定性。在白板四角的支架上贴4个红色色块,读取到色块的坐标后,即获得了要放大的画面范围,然后调用窗口设置函数,将获取的坐标参数传入该函数,画面将自动放大。

红色光斑位置控制算法采用PID控制算法,PID控制器是一种常用的闭环控制算法,用于实现系统的稳定控制。PID代表比例(Proportional)、积分(Integral)和微分(Derivative),其通过计算控制器的输出信号使得系统的反馈信号与给定的目标值之间的误差最小化。

在红色光斑位置控制过程中,通过摄像头获取到光斑相对于目标位置的偏移量,然后将偏移量发送给PID控制器,PID控制器在计算后得到输出作用于执行器,即电机,以实现云台平稳巡矩形框的功能。

PID控制器的输出可以表示为

Output=Kp×Error+Ki×Integral+Kd×Derivative,(3)

式中:Output是控制器的输出信号,用于调节控制系统的执行器。Error是目标值与实际值之间的误差,可以表示为Error = Setpoint - ProcessVariable,其中Setpoint是设定值(期望值),ProcessVariable是实际值。Kp(比例增益)、Ki(积分增益)和Kd(微分增益)是控制器的参数,用于权衡比例、积分和微分项在控制信号中的影响。

接下来,将推导PID控制器的公式。假设控制系统在t时刻的控制信号为u(t),系统的输出(实际值)为y(t),目标值为r(t),误差为e(t)=r(t)-y(t)。

1)比例项(Proportional term):比例项与误差成正比,用于产生一个与误差大小成比例的控制修正量。比例增益Kp控制了比例项的权重。比例项的计算公式为

Proportional=Kp×e(t)。(4)

2)积分项(Integral term):积分项与误差的累积量成正比,用于消除系统存在的静态误差。积分增益Ki控制了积分项的权重。积分项的计算公式为

Integral=Ki×∫e(t)dt,(5)

式中:∫表示对时间的积分。

3)微分项(Derivative term):微分项与误差的变化率成正比,用于预测系统未来的误差变化趋势,以便提前调整控制信号。微分增益Kd控制了微分项的权重。微分项的计算公式为

Derivative=Kd×de(t)/dt,(6)

式中:de(t)/dt表示误差e(t)对时间的导数。

最终,将比例项、积分项和微分项加权求和得到控制信号

Output=Proportional+Integral+Derivative。(7)

整个PID控制器的公式可以表示为

Output=Kp×e(t)+Ki×∫e(t)dt+Kd×de(t)/dt。(8)

通过调节Kp、Ki和Kd这3个参数的值,可以优化PID控制器的性能,使其更好地完成巡矩形框的功能。

4 系统测试

4.1 测试仪器和测试方法

测试方法:控制变量法。以屏幕左上角为原点,横向为X轴,纵向为Y轴建立坐标系,等距选取多个测试点,测量实际光点的坐标。

4.2 测试过程及数据分析

测试过程开展了两方面的性能测试,一方面是坐标误差,见表1,误差在0.2~9.6 cm;而在追踪实时性方面,在2 s左右即可追上目标,见表2。

误差分析:经实际测试,在不同的位置下,识别的误差有这比较大的差别,中间的精度相对边上的精度更高。通过分析,系统的主要误差来自于摄像头画面的处理,一方面,摄像头的像素有限且环境噪声复杂,摄像头在图像处理的时候,很容易滤除有效信息;另一方面,屏幕离云台距离较远,实际步进电机的有效运动角度比较小,角度控制容易产生误差。

5 结论

本系统通过摄像头模块获取位置数据再通过PID算法计算进行解算,再通过步进云台闭环控制激光指向。PID参数调试需要大量的调试与实验,找到最适合运动状态的参数组。如果少量的实验数据并不能实现小车运动状态的的精确控制,但通过测试得到的参数基本上可以满足要求。同时,摄像头对于光斑识别的精准度不仅需要合理地利用图像处理算法,而且还需要合适的滤波算法,以提高识别精确度。最后,各种电路模块的相互配合的控制算法也是完成本题的关键所在。系统能够基本完成测试指标,但因为声源定位跟踪系统是通过麦克风采集声音,所以对麦克风的采样能力要求很严格,为了达到降低误差的能力,要求麦克风有足够的分辨率。在设计该声源定位控制系统的过程中,已经能够熟练使用所用到的设备,并完成了声源定位跟踪。但是该系统在硬件上仍然存在误差,麦克风阵列的规模小导致在远距离时存在较大的噪声,后续可通过增加麦克风数量和间距,软件上改善滤波的性能,来提高系统的精度。

参考文献:

[1] 解沛,周令非,刘知一,等.LED虚拟摄制中基于激光雷达的摄影机实时追踪技术研究[J].现代电影技术,2023(8):4-11.

[2] 陈洪芳,杨星辰,张澳,等.信赖域半径策略优化L-M算法在激光追踪仪多站位测量中的应用[J].中国激光,2023,50(14):133-140.

[3] 崔书铭.高速公路场景下基于激光雷达的车辆检测与追踪[D].长春:吉林大学,2023.

[4] 赵东雷,关宏武,王浩楠,等.基于激光追踪仪的运动轴性能测试与分析[J].电子工业专用设备,2022,51(6):44-48,62.

[5] 陈洪芳,孙若水,何瑞彬,等.高精度激光追踪控制方法研究[J].中国激光,2022,49(23):78-85.

[6] 邓炯,覃筱燕,苏秋仁,等.基于STM32的激光目标追踪系统设计[J].现代信息科技,2023,7(18):69-72.

[7] 陈洪芳,郭治博,李长亮,等.激光追踪测量系统机械结构模态参数影响[J].哈尔滨工程大学学报,2023,44(4):505-510.