门式起重机常见故障及防范策略研究

汪亚南

摘 要:该文主要以某油田企业通用门式起重机为例,基于FMEA分析工具对门式起重机的故障模式进行分析,然后有针对性地提出故障防范措施,可有效提升门式起重机安全管理和故障预防效率。文中引入风险系数这一概念,对某一固定时间内起重机发生故障的次数进行统计,整理出各个故障的风险系数,在此基础上建立主要故障模式,对故障发生后果的严重性、发生的可能性和可检测性进行定量分析。利用故障模式分析,可将起重机故障进行量化管理,重点监测和管控风险系数较高的故障模式,然后有针对性地进行工艺改进和维修保障,最大程度地降低起重机故障发生频率,为企业高效生产提供基础保障。

关键词:门式起重机;风险系数;故障模式;FMEA;安全管理

中图分类号:TH213.5 文献标志码:A 文章编号:2095-2945(2024)18-0161-04

Abstract: Taking a general-purpose gantry crane in an oil field enterprise as an example, this paper analyzes the fault mode of gantry crane based on FMEA analysis tool, and then puts forward fault prevention measures, which can effectively improve the efficiency of safety management and fault prevention of gantry crane. In this paper, the concept of risk coefficient is introduced, the number of crane failures in a fixed time is counted, the risk coefficients of each fault are sorted out, and on this basis, the main fault modes are established. The seriousness, possibility and detectability of the consequences of the fault are quantitatively analyzed. Using the fault mode analysis, the crane fault can be quantitatively managed, focusing on monitoring and controlling the fault mode with high risk coefficient, and then targeted process improvement and maintenance guarantee can be carried out to reduce the crane failure frequency to the maximum extent, so as to provide basic guarantee for efficient production of enterprises.

Keywords: gantry crane; risk coefficient; failure mode; FMEA; safety management

为了改进起重机故障维修效率,提高企业生产和设备管理水平,可采用故障模式与影响分析(FMEA)方法。FMEA方法主要是在数据收集的基础上,建立故障模式分析表格,然后以估算的形式得到各个故障的风险系数,从而有针对性地进行维修。该文以某油田企业使用的门式起重机为例,对企业中使用的起重机在某一固定时间内发生故障的模式、故障的原因、故障的频次以及严重度等进行统计,然后进行风险优先度计算,通过计算结果可清晰地呈现出各种故障的风险系数,然后根据生产需求决定维修时间和先后顺序。这种故障维修模式,可提前发现起重机隐藏的故障模式,并且能够将故障模式进行可视化和定量化展现,对提升起重机故障维修效率具有重要意义。

1 门式起重机故障维修的必要性

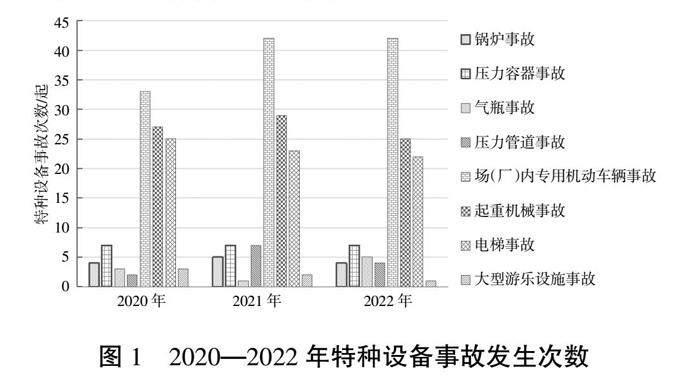

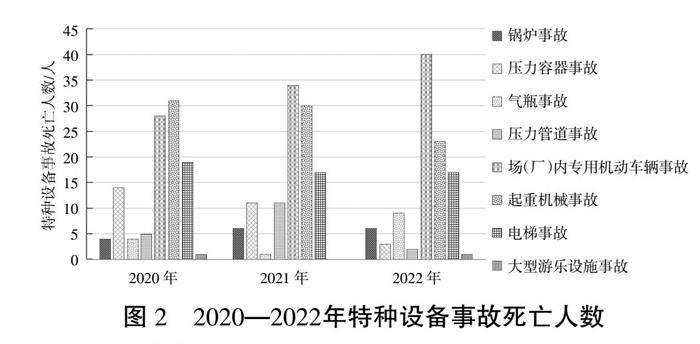

门式起重机即常说的“龙门吊”,整体结构类似于门框架,主要用于室外货场、料场货场、散货的装卸转运工作,作业范围大,通用性和适应性强。起重机的应用有效提升了作业效率,但是由于起重机工作环境相对比较恶劣,如果在长时间高强度的工作负荷下,容易增加故障的发生频率。一旦发生故障,不仅会对生产进度产生影响,而且可能造成人身伤亡和经济损失,所以要做好起重机的故障维修管理,提高生产的安全性和稳定性。从经济性和可靠性的角度出发,选择科学合理的检维修模式,可减少起重机发生故障的频次和时间,降低频繁启停机造成的经济损失[1]。每年由国家市场监督管理总局对外公布的特种设备安全通告中,都会对特种设备的事故次数以及造成的人员死亡进行公布,其中起重机械设备的事故次数和死亡人数占比较大,所以对起重机械进行故障模式分析具有重要意义,对2020—2022年的数据进行分析,如图1、图2所示。

2 某油田企业通用门式起重机的常见故障及处理措施

某油田企业主要应用门式起重机进行油管、推油杆修复及大型设备吊装等作业,由于起重机作业环境恶劣,服役年限较长,所以故障较多,在油田生产中存在安全隐患。根据检验检测和维修保养记录等历史数据,可对起重机的故障种类、分布位置、故障原因进行总结,为企业的设备维修保障工作提供参考依据。下面主要以减速机故障为例进行详细阐述。

2.1 减速器漏油

减速器箱内压力大是漏油的主要原因,在密闭的箱体内,齿轮啮合摩擦会产生大量热量,由此导致箱内压力增加,在密封效果不佳的情况下,箱体内壁就会有润滑油渗出,从而发生漏油。减速器没有设计通风罩会导致箱内压力不均,在压力增加的情况下也会漏油。油封失效、胶圈或者毡垫老化,都会影响到密封效果,从而出现漏油。

为了防止减速器漏油,可选择容易拆卸、开口式的密封圈压盖结构。可在减速器底座和箱面位置设计环形油槽,在油槽不同位置设置回油孔。控制注油量,将油面位置控制在检视孔1/3~2/3处。加强对油封、胶圈、毡垫的检查,做好维护保养,及时更换失效元件,定期清理呼吸阀[2]。

2.2 轴承噪声或过热

加速器轴承出现噪声或者过热的原因可能是缺少润滑油所致,润滑油添加量不足或者在减速器运行过程中出现漏油,因为油液高度不足导致噪声或者过热。轴承在长时间使用后,由于磨损、变形或者位置发生移动,也可能出现噪声或者过热。

针对轴承噪声和过热的问题,可以检查润滑油的油面位置,如果油量不足要及时注入润滑油,并且检查是否存在漏油现象。定期检查轴承及相连接部件,看是否有磨损、变形和移位现象,发现问题及时维修。在选择轴承时,要重点关注轴承保持架的材料和结构,尽量选择铜合金、铝合金材料,以实体结构为最佳。如果需要更换轴承内套和外套,尽量选择原厂搭配使用,避免使用不同厂家部件。

2.3 油温过高

油温过高大多是因为润滑油自身原因所致,润滑油质量不合格,润滑油使用时间较长,润滑油加注量过多,都会造成油温太高。起重机在运行过程中,减速器表面覆盖的灰尘或者杂物太多而没有定期清理,减速器散热不好也会导致油温过高。冷却装置内部管路没有定期清理而堵塞,从而导致油温过高。

对于油温过高问题的处理措施,要定期检查润滑油的质量,可以使用油液监测系统对其进行实时在线监测,发现油液变质及时更换,控制好油位高度。定期清理减速器表面的灰尘和杂物,保证减速器的散热性能。及时清理冷却装置内部管路,保证管路的畅通。

3 某油田企业门式起重机发生故障分析

3.1 故障类型和停机次数

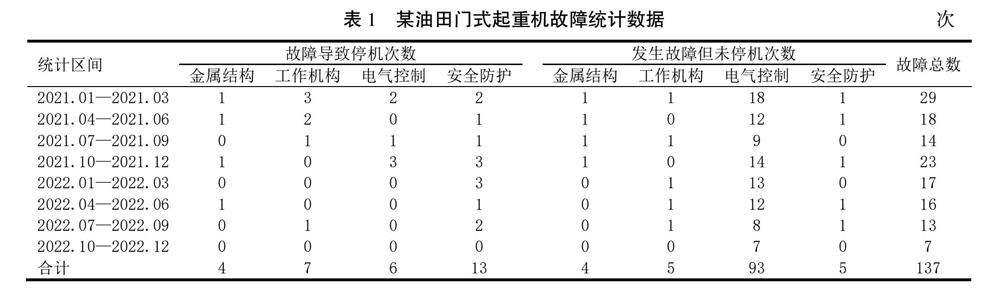

对门式起重机的故障类型、故障原因和产生影响进行分析,可为制定巡检周期和检测维修方案提供参考依据。不同的故障类型所产生的后果不同,因故障而造成停机停产,不仅需要投入维修成本,而且还会耽误生产进度,对企业造成经济损失。下面以某油田企业使用的8台门式起重机在2021—2022年发生的故障为例,对其故障类型、故障导致的停机次数及发生故障但未停机次数进行汇总。数据来源主要从在用的8台起重机技术档案中获取,这8台门式起重机使用年限均已超过15 a,统计数据见表1。

3.2 故障停产时长和总损失时间

通过表1可看出不同故障类型所产生的停机次数,每次停机都会对企业生产造成一定的影响。为了给起重机故障维修提供更加全面的参考依据,结合起重机发生故障后厂家的维修保养记录,对停机造成的停产时间和总损失时间进行汇总。

由图3可知,金属结构故障造成的平均故障停产时间和总损失时间最长,在故障维修策略中应该重点加强质量安全检查。安全防护装置发生的停产次数较多,应该加强检修保养。电气控制系统故障虽未造成停机,平均故障停产时间较短,但是故障次数较多,在起重机运行过程中仍然存在较高的风险,应该引起重视。

4 故障模式的计分标准

计分标准是计算风险系数的重要指标,主要包括门式起重机发生故障后造成影响的严重程度,故障发生的可能性,故障能被检测的难易程度,根据门式起重机技术安全档案、维保记录和检维修情况等资料,结合相应的数据标准,通过定性描述的方式为每项指标进行赋值,作为风险系数计算的参考依据。比如对故障模式影响严重度进行计分,起重机发生故障后并未导致设备停产,起重机可以正常运行且完成生产任务,正常停机后可迅速完成检修,无人员和设备损失,可赋值1分。如果起重机发生故障后导致设备停产,需要较长时间进行维修,短时间内无法恢复正常生产,未造成人员伤亡,但是经济损失较大,则可根据实际情况赋值4/5/6分。对于故障发生的可能性和故障能被检测的难易程度同此道理[3]。

5 门式起重机的FMEA分析和结果

FMEA主要是对门式起重机的故障模式进行分析,研究出发生故障的原因,然后创建故障模式分析表格,再通过计算得出每种元件发生故障的风险系数,以此作为故障维修对象、时间和顺序的依据。风险系数是利用FMEA工具对门式起重机创建故障模式的重要依据,其中包括发生故障后影响的严重度,故障发生的可能性和故障能被检测的难易程度,通过对各项指标的赋值,可计算出每个元件发生故障的风险系数[4]。对某油田企业8台在用门式起重机的使用情况进行分析,结合各种技术资料中的数据信息,同时组织专家对相应指标进行打分,计算出风险系数,可为企业对起重机的故障维修和预防提供参考依据。下面主要对8台门式起重机部分元件的故障风险系数(RPN)进行计算分析,见表2。

在表2中,列举了某油田企业门式起重机部分元件的故障模式、故障影响和改进前的风险系数,然后给出了整改方案和前期预防措施,最后列出了改进后的风险系数。从改进前、改进后的风险系数对比可以看出,改进后的风险系数明显降低。对于改进前风险系数超过300的故障中,通过整改方案和前期预防工作,虽然无法改变故障发生的严重程度,但是可显著降低故障的发生频率,从而降低风险系数。企业可以根据故障模式分析表格,将风险系数超过300的故障模式筛选出来,将其纳入故障维修防范的重点,加强对该类故障的维修保养投入,切实降低因故障造成的人身伤亡和经济损失。

6 防范策略

6.1 加强对高风险系数故障模式的维修保障

基于FMEA工具对门式起重机制定的故障模式分析表格,可以详细了解到每个型号的起重机每个组成元件存在的故障风险系数,然后从风险系数的角度出发,有针对性地开展故障维修防范工作。由于企业中所使用的起重机数量较多,投产时间长,工作量较为繁重,各子系统和元件故障模式的风险系数不一。为提高故障维修效率,可将风险系数超过300的故障模式作为重点防范对象,比如电动机防护壳带电故障,制动器制动轮滑出故障,钢丝绳断股故障等,将其列入重点防范内容,加强对这些部件的日常维修保养,降低故障的发生频次[5]。以风险系数为参照依据制定维修计划和防范策略,根据优先级关系开展故障维修和优化改造,可有效降低故障发生频次和风险系数,为企业安全生产提供基础保障。

6.2 前期防范策略

从全寿命周期管理的角度出发,为了保障起重机的安全高效运行,应该将故障防范机制贯穿于起重机设计使用的始末。在起重机出厂设计和采购招标阶段,可邀请行业内专家和技术骨干人员对拟采购的起重机进行安全性、经济性和保养运行等方面的识别论证,选择维修保养成本低、本质安全和质量过硬的起重机。对起重机安装、调试、验收和投产进行严格的监督管理,每个步骤都严格按照规范要求操作,确保起重机在正式投入使用前各项指标都能够达到质量标准。在起重机正式投入使用前,要加强对管理人员、技能操作人员进行全面的培训,技术操作人员要掌握起重机的主要功能和使用维护方法,对操作人员进行岗前教育,提前做好安全防范工作。

6.3 使用过程防范策略

在起重机使用过程中,要建立完善的设备维护管理制度,根据起重机的作业环境、运行荷载、使用时长等,制定相应的检维修方案。可实行定人、定机、定岗制度,作业人员必须取得特种设备作业人员资格证,经过培训后持证上岗。可根据FMEA工具制定的故障模式分析表格,有针对性地进行故障防范,对于起重机在每个阶段容易出现的故障问题,提前做好防范措施,尤其是对于风险系数高的部位,要加强维护管理。通过防范措施的干预,降低部件的故障发生率。在维修保障工作中,要善于使用先进的故障诊断和在线监测技术,利用先进的设备对起重机的元件进行状态监测,可提前发现设备的故障隐患,及时采取维修措施,避免故障的发生,实现动态化维修保障[6]。建立设备维修保障信息化管理系统,发挥大数据、物联网、信息技术的优势,实现起重设备的信息化管理,提高维修保障工作效率。

6.4 故障发生后的防范策略

起重机发生故障后,可能威胁到人身安全和企业财产安全,为了避免或者降低因故障造成的损失,要建立完善的应急处理预案,对起重机故障进行高效处理。首先是做好现场的应急管理,比如在起重机运行过程中出现吊物坠落或者减速器故障等,现场人员要将情况上报给相关部门,同时切断设备电源,做好安全防护措施后进行前期处理,避免事故扩大化。维修保障部门还要做好备件管理,确保维修工作的顺利进行。在故障排除后,要进行空载和载重试验,确保合格后再投入使用。故障处理完成后将整个过程整理成资料,为技术改进和故障维修保障提供参考。

7 结束语

基于FMEA工具对门式起重机进行故障维修,可利用风险系数确定主要的故障模式,然后企业根据故障模式合理安排维修计划,确定维修优先级,降低起重机故障发生频次,为安全生产提供基础保障。利用FMEA工具对起重机进行故障维修预防,需要依靠大量的数据支持,所以企业还需要加强信息化建设和管理,投入一定的人力,对起重机运行过程中的数据资料进行收集整理,加强对起重机工作原理和故障模式的研究,提升FMEA的利用效率,优化风险系数的赋值方式,为企业对起重机的故障维修提供更好的服务。

参考文献:

[1] 王大伟,尚坤坤,刘玉龙.起重机调速系统中的变频调速技术分析与研究[J].中国设备工程,2023(17):87-89.

[2] 张浩,王宁,邓志文,等.海洋平台起重机状态监测边缘端系统设计与应用[J].机电工程技术,2023,52(6):174-177.

[3] 史飞龙,梁礼宏,张宇鹏.基于动态故障树铸造起重机起升机构重要度分析[J].冶金管理,2023(8):70-73.

[4] 邢丽媛.关于桥式起重机机械故障的简要分析和预防措施[J].中国设备工程,2023(6):205-207.

[5] 吴宇震,殷东升,王琇峰,等.一种门座式起重机转盘轴承健康状态监测指标设计[J].港口科技,2023(2):29-33.

[6] 张道斌.港口机械设备门式起重机维修管理问题与对策[J].造纸装备及材料,2022,51(1):56-58.