示范快堆非能动棒驱动机构可靠性指标验证研究

杨晨 陈树明 颜寒 郑富磊 胡文军

摘 要:示范快堆非能动棒驱动机构是非能动停堆机构的组成部分之一,用于在反应堆启动时提升非能动棒。非能动棒驱动机构的可靠性验证采用定数试验的方法。由于相关标准在适应性方面存在部分问题,基于相关概率统计理论,推导得出非能动棒驱动机构可靠性验证的统计试验方案,并且制定适宜的试验剖面。试验统计结果满足验证方案的接收准则,设备可靠性水平高于指标要求的置信度为70.3%。

关键词:非能动棒驱动机构;可靠性指标;可靠性验证;定数试验;试验剖面

中图分类号:TL364 文献标志码:A 文章编号:2095-2945(2024)18-0001-04

Abstract: The passive rod drive mechanism for China Demonstration Fast Reactor (CFR600) is part of the passive shutdown system, which is used to lift the passive rod during reactor startup. The reliability of the passive rod drive mechanism is verified by the method of fixed number test. Because of some problems in the adaptability of the relevant standards, based on the relevant probability and statistical theory, the statistical test scheme for the reliability verification of the passive rod drive mechanism is derived, and the appropriate test profile is established. The statistical results of the test meet the acceptance criteria of the verification scheme, and the confidence that the reliability level of the equipment is higher than the index requirement is 70.3%.

Keywords: passive rod drive mechanism; reliability index; reliability verification; fixed number test; test profile

液体悬浮式非能动停堆机构是600 MW示范快堆工程项目反应堆研发的关键设备之一,主要是用来应对失流事故工况下,即使反应堆保护系统不能紧急停堆,依旧能够通过非能动特性,插入非能动棒,从而引入较大负反应性,降低反应堆功率,防止堆芯发生更危险的事故。液体悬浮式非能动停堆机构不参与反应堆的功率调节,只具有堆失流保护功能。液体悬浮式非能动停堆机构由非能动组件和非能动棒驱动机构2部分组成,非能动组件用于执行失流保护功能,非能动棒驱动机构用于在反应堆启动时,将非能动棒从套筒中抽出,提升至悬停位。

根据示范快堆可靠性工作要求,对有可靠性指标要求的设备,需要研究并制定产品级的可靠性验证方案,开展可靠性指标验证。

1 设备说明

液体悬浮式非能动停堆棒驱动机构主要由7个大部件组成[1],分别是:主轴驱动组件、抓手驱动组件、主法兰、传动组件、电控组件、齿条组件及抓手组件。

驱动机构的主要功能是用于在反应堆启动时,将非能动棒从套筒中抽出,提升至悬停位。其子功能可分解为:主轴升降、主轴保持、主轴位置监测、抓手开合、抓手保持及抓手位置监测功能。说明如下。

主轴升降:主轴升降功能由主轴驱动系统完成,通过减速器和齿轮齿条传动装置将主轴伺服电机的高速旋转运动转化为主轴速度较慢的上、下直线运动,从而实现抓手的上下运动功能。

主轴保持:主轴驱动系统中装有的蜗轮蜗杆式减速器具备自锁功能,能够满足驱动机构主轴的保持自锁要求。同时,电机有抱闸,也可实现自锁。

主轴位置监测:在伺服电机轴上安装有绝对编码器,将速度信号传送给伺服控制器,形成速度反馈通道。在负载运动轨迹极限位置安装有位置传感器,其数字信号传送到PLC,由PLC负责报警信号处理。

抓手开合:抓手打开闭合功能由抓手驱动系统完成,通过减速器和齿轮传动装置将抓手伺服电机的高速旋转运动转化为凸轮缓慢旋转运动,从而实现抓手的打开闭合。

抓手保持:抓手驱动系统中装有的蜗轮蜗杆式减速器具备自锁功能,能够满足驱动机构抓手的保持自锁要求。

抓手位置监测:在主轴位置传感器上方设置旋转位置传感器,判断抓手凸轮是否转动角度到位。

非能动停堆棒驱动机构的可靠性指标由上游总体专业给出,基于驱动机构故障对示范快堆顶层安全性与经济性的影响,从总堆芯损伤频率(CDF)与可用性指标中分解得出。

根据设计要求,非能动停堆棒驱动机构的可靠性指标要求为:驱动机构动作次数(往复运动一次并提升释放组件一次)不低于200次,可靠度不低于95%。将其转换为单次任务可靠性要求,按照R200≥0.95,则每次任务(往复运动一次并提升释放组件一次)可靠度R≥0.999 75。

2 可靠性指标统计验证方案

驱动机构的可靠性验证方案采用定数抽样的试验方法,有2份与此相关的标准:GJB 899A—2009《可靠性鉴定和验收试验》[2]和GB/T 5080.5—1985《设备可靠性试验成功率的验证试验方案》[3]。

2.1 标准的局限性

1)GJB 899A—2009《可靠性鉴定和验收试验》提供了指数分布产品的统计试验方案,这类产品在连续的工作时长中以恒定的故障率λ随机发生失效,适用于故障率(失效率)λ等指标的验证。

而驱动机构并非连续工作,而是按需求进行单次工作任务。并且所验证的指标为每次需求的失效概率p。因此,驱动机构的可靠性验证工作不完全适用于GJB 899A—2009《可靠性鉴定和验收试验》。

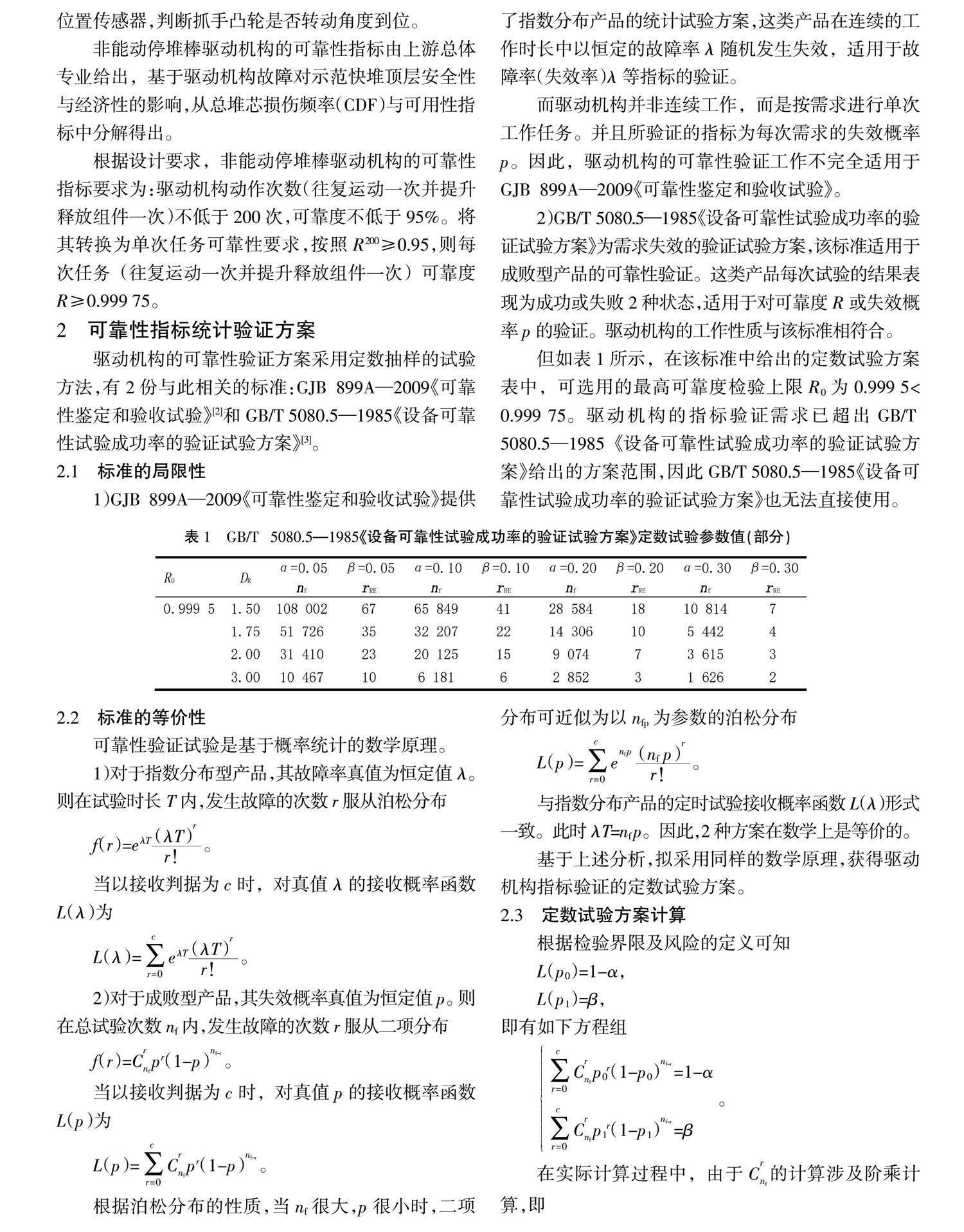

2)GB/T 5080.5—1985《设备可靠性试验成功率的验证试验方案》为需求失效的验证试验方案,该标准适用于成败型产品的可靠性验证。这类产品每次试验的结果表现为成功或失败2种状态,适用于对可靠度R或失效概率p的验证。驱动机构的工作性质与该标准相符合。

但如表1所示,在该标准中给出的定数试验方案表中,可选用的最高可靠度检验上限R0为0.999 5<0.999 75。驱动机构的指标验证需求已超出GB/T 5080.5—1985《设备可靠性试验成功率的验证试验方案》给出的方案范围,因此GB/T 5080.5—1985《设备可靠性试验成功率的验证试验方案》也无法直接使用。

2.2 标准的等价性

可靠性验证试验是基于概率统计的数学原理。

的数值求解。对定积分的数值求解最常见的方法是均匀插值求积。但考虑到nf>>c,以nf=10 000,c=2为例,被积函数形状如图1所示。

对横坐标临近1的部分进行局部放大,如图2所示。

可见被积函数的特点,即在[0,1]内(包括端点)绝大多数位置接近于0,仅在极小范围内有正值。如果采用均匀插值积分,当插值点选取稀疏时,难以取到有正值位置,导致积分计算结果为0;当插值点选取稠密时,有大量计算力被浪费。因此,采用自适应积分的方法对f(x)进行求解。

自适应积分的基本思想是[5],首先将整个被积区域分为2部分进行求积,再将2部分继续插值进行求积,对于2次求积插值满足精度的部分停止求积,而对于不满足精度的部分继续迭代求积。考虑到被积函数在绝大多数位置为0,而其极值点xm可求

因此,初始插值点选取在极值点xm处,进行自适应积分。

根据积分方程组,给定试验方案nf、c和检验界限p0、p1,则可根据该方程组求得双方风险α、β。本试验中,检验上限p0=0.00 025,拟选用鉴别比DR=2.00,双方风险α=β=30%获取试验方案。通过尝试法,从预先选取的多组nf与c的取值开始,逐步缩小nf与c的取值范围,使求得的α与β逼近30%,从而求得误差最小的nf与c的取值。

根据计算结果,当nf=4 695,c=1时,此时实际的生产方风险α=32.79%,使用方风险β=31.98%,最接近设定的α=β=30%。因此,驱动机构采用的定数试验方案如下。

进行4 695次试验,如果发生的故障数r≤1次则设备通过验收,当发生2次故障时停止试验并拒收设备。

3 试验剖面确定

非能动棒驱动机构的实际任务流程(简化)是:启动时,驱动机构下行至刚性支撑位→抓棒→驱动机构提升至释放位→释放→停堆时,非能动棒下落→启动时,驱动机构下行至刚性支撑位。如图3所示。

该流程中,主轴上升时,驱动机构为负重状态,主轴下降时,驱动机构为空载状态。考虑到非能动棒的释放位较高,非能动棒下落会对底座造成较大冲击,而试验次数远大于一套组件更换周期内实际下落次数,这可能会对非能动棒与底座造成非责任性的损坏,因此考虑在某较低位置释放组件,即按如下流程操作。

驱动机构下行至刚性支撑位→抓棒→驱动机构提升一定高度→释放→驱动机构提升至上限位→驱动机构下行至刚性支撑位。如图4所示。

图4 试验方案一示意图

但这种方案引入了另一个问题,即在主轴升降的大部分行程中,驱动机构处于空载状态。为实现考验产品的目的,在可靠性验证试验中,驱动机构的负载不应小于实际工作过程中;但如果要在低位落棒,则驱动机构上升段与下降段负载必然相同。因此,考虑采用2种流程相交替的试验剖面:①驱动机构下行至刚性支撑位;②抓棒;③驱动机构提升至上限位;④驱动机构下行至刚性支撑位上方一定高度;⑤释放;⑥驱动机构下行至刚性支撑位;⑦抓棒;⑧驱动机构提升一定高度;⑨释放;⑩驱动机构提升至上限位;{11}驱动机构下行至刚性支撑位。

该流程中②—⑥步为第1个往复行程,驱动机构为负重状态;⑦—{11}步为第2个往复行程,驱动机构大部分行程为空载状态。负重与空载行程比近似为1∶1。如图5所示。

由于该试验循环中已包含2次主轴升降与2对抓手开闭,本循环在试验中将执行4 695/2=2 348.5次,向上取整为2 349次试验循环。

4试验结果分析

按前文所述统计方案和试验剖面开展可靠性试验,总试验次数满足统计方案要求,其间未出现故障,满足2.3节试验方案的验收要求。

根据试验结果,进一步进行可靠性参数的区间估计[6],评价单次任务失效概率在(0,p)的置信度。

由图6可知,产品失效概率p位于区间(0,2.5×10-4),即R位于区间(0.999 75,1)的置信度(1-α)为70.3%。如采用低风险试验方案,可进一步提高评价结果的置信度。此外,根据试验结果的置信度曲线,可以极高置信度地确信p<0.001,即R>0.999。

5 结束语

本文初步制定了示范快堆非能动棒驱动机构的可靠性指标验证方案,研究解决了以下问题。

1)根据驱动机构可靠性指标特点,分析了GB/T 5080.5—1985《设备可靠性试验成功率的验证试验方案》与GJB 899A—2009《可靠性鉴定和验收试验》的适用性。从数学原理上分析了上述标准的等价性,推导了可靠性指标验证试验参数的关系式。

2)采用等价变形和自适应积分法,优化了试验参数数值求解的算法。

3)根据驱动机构的工作流程,制定了合理的试验循环剖面。

4)根据试验结果确定了验收结论,并对可靠性参数进行了区间估计。

参考文献:

[1] 任逸,喻宏.钠冷快堆非能动停堆机构动导管共轭换热数值分析[J].原子能科学技术,2020,54(4):615-623.

[2] 可靠性鉴定和验收试验:GJB 899A—2009[S].2009.

[3] 设备可靠性试验成功率的验证试验方案:GB/T 5080.5—1985[S].1985.

[4] 李晓阳,姜同敏,肖良华.成败型一次抽样检验方案算法的等价变形[J].北京航空航天大学学报,2005,31(8):904-907.

[5] 李庆扬,王能超,易大义.数值分析[M].北京:清华大学出版社,2008:113-116.

[6] 郭波.系统可靠性分析[M].长沙:国防科技大学出版社,2002:162-168.