链条零件的加工工艺分析

程华俊 郎剑 吴俊

摘 要: 链传动主要由链轮和链条组成,具有传动稳定、结构简单的优点,广泛应用于各种机械设备中。而链条主要由链板、滚子、销轴、套筒等零件组成。链条零件的加工质量对于链传动的应用效果会产生直接的影响。因此,应注重链条零件的加工工艺。针对链条零件的技术要求和加工工艺进行了简要分析,以期对相关研究起到一定的补充作用。

关键词: 链条零件 加工工艺 技术要求 保养更换

中图分类号: TH162文献标识码: A文章编号: 1679-3567(2024)01-0021-03

链传动是一种较为常见的机械传动方式,在链条的辅助下将动力从一个轴传到另一个轴。链传动的传动效率较高,承载能力较强,可靠性也比较高,在诸多领域都得到了广泛应用。链条是链传动中的核心部件,能够将动力传递到齿轮或者链轮上,适用于高负载、高速度的工作环境。若想发挥链传动的优势,应在链条零件加工时注意其加工工艺,从而使链传动成为稳定可靠的动力传递利器。

1 链条的基本部件

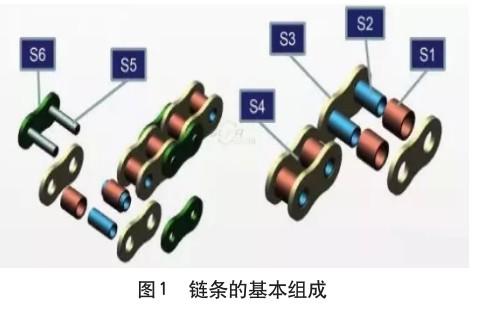

链条是机械设备的常用零件,可用于机械设备的传动与牵引。一般来说,链条主要由四部分组成:链板、销轴、滚子和套筒[1]。如图1所示,S1套筒、S2滚子和S3内链板组成了S4内单节。销轴S5和外链板S6组成了外单节。完整的链条由内单节和外单节连接而成。

链板是链条中最常见的零件,通常由钢板冲压而成,对于不同的链条,其链板的厚度与尺寸也会存在差异。将链板连接在一起就组成了链条的主要结构,主要用于承载负荷和传递动力。套筒通常由金属材料或者塑料制成,能够对链节起到保护作用,并且减小链条的磨损,延长链条的使用寿命。销轴是链条的重要组成,主要负责连接链板并且传递动力。销轴一般由碳钢或者合金钢制成,强度和硬度都较高,可以保证链条具备较好的传动能力[2]。销轴的连接方式主要有自锁和配合两种形式。在不同的应用场景中,选择使用不同的连接方式。滚子是链条的重要部件,主要负责传递动力,减少链条的摩擦,增加承载能力,缓解弯曲疲劳。

2 链条零件的技术要求

2.1 材料要求

鉴于链条的使用场景,链条材料需要具有较高的强度、耐磨性、可焊性和热处理性能。材料选择的好坏对于链条的性能会产生直接的影响。通常选择合金钢、中碳钢和不锈钢作为链条零件的原材料。合金钢具有较高的硬度,在高温环境下其韧性和耐磨性能仍然良好。同时,合金钢的抗腐蚀性较强,能够在潮湿、腐蚀的环境下长期工作。其中,铬钢、铬钼钢以及高合金耐热钢能够同时满足温度和强度的要求。

2.2 强度和韧性要求

要保证链条的正常使用寿命,确保链条的强度和韧性是关键。一般链条硬度范围应在45~55 HRC之间,同时应韧性良好,这样才能够保证链条在使用时安全、稳定,承受重负荷的工作条件。不同标准和应用场景中,链条的硬度标准也存在一定的差异[3]。例如:美国标准规定链条表面的硬度应在45~50 HRC之间,欧洲标准则规定链条硬度应在48~55 HRC之间。因此,应根据实际的需求选择符合标准的产品。

2.3 抗疲劳性要求

在链条的失效形式当中,疲劳破坏是非常常见的一种。链条在使用时会受到冲击和振动,因此,链条应具有良好的抗疲劳性,以防止发生断链的情况。随着链条产品性能的提高,对其疲劳性能指标也提出了新的要求。对于链条疲劳强度的指标要求,不能仅仅用循环次数来衡量,而是应对加载大小、载荷循环次数等进行综合考量。

2.4 链轮、齿轮和链条之间的匹配要求

为了保证链条的使用性能,应保证链轮、齿轮和链条之间有严密的匹配,齿轮面的间隙应大小合适,避免使链条出现打滑的情况,对机器的正常运转造成影响。链轮的齿数应与链条的齿数相同。若不同,可能会造成链条在使用过程中产生过多张力或张力不足,影响传动效率。链轮和链条的压力角也应匹配,在不匹配的情况下,会造成压力分布不均,造成链条失效的问题。链条和链轮的中心距离应该匹配,若不匹配,则会影响传动的效率,也难以保证链条运行时的稳定性。

2.5 链条质检的要求

链条是机械传动、牵引的高强度连接件,在设备的正常运转中发挥着重要作用。因此,对链条进行检测十分必要。链条质量的好坏主要是由原材料、加工工艺、质检等多个因素决定的。在链条的制造过程中,需要经过多次质检,以保证链条具有良好的性能和质量。在质检时,主要需要对材料的化学成分、链条的尺寸精度、外观质量、耐热性、硬度、抗拉强度、抗冲击性能等方面进行测试。通过严格的检测,可以将不良产品排除,提高链条的质量。

2.6 链条的保养和更换

在链条使用过程中,需要定期对其进行保养。在保养时需要对其进行清洗和润滑。若链条出现断链、磨损或者变形的情况,则要及时更换。在更换链条时,应选择与原链条一致的型号和规格。同时,要保证链轮和齿轮的清洁,运行状态正常。在完成更换后,需对链条进行检查和润滑,从而保证链条的工作寿命。

3 链条零件的加工工艺

3.1 链板的加工工艺

链板的加工工艺主要采用的是冲压成型的方式,将其冲压成需要的形状和尺寸。由于链板两个孔洞的尺寸要求有很高的精度,因此在加工链板时可以采用多工位级进模的冲压方式。链板的冲压工艺遵循以下流程:先进行备料,使用粗床对两个孔洞进行粗冲,然后冲切口,进行折弯处理,对折弯的部分进行整形,再对两个孔洞进行精冲。在冲压完成之后需要进行热处理、喷砂和发蓝,再对表面粘附的油污进行清洗[4]。在冲压过程中,需要先进行剪板,为落料做好充分的准备,确保落料时合理排料。轧制主要是为了使链板的厚度能够符合要求,使链板之间能够更好地交互。链板上的两个孔洞采用复合冲压的工艺加工而成,孔的位置和尺寸应与设计要求相符,保证最终链条的强度和精度。落料排料可以保证两个孔洞的中心线与材料的轧制方向保持一致。在加工链板上的孔洞时,需要保证孔径公差以及形位公差,使内外链板和轴销之间能够合理配合,增加链条的牢固性。热处理能够使链板的力学性能得到保证,将内部应力去除,提高链条的硬度和强度。

3.2 套筒的加工工艺

套筒是一种中空的圆柱形零件,主要用于固定和连接。链条套筒的加工工艺遵循以下流程:先进行备料,对材料进行拉丝和校直处理,加工内孔,处理对断面倒角,然后进行热处理和无心磨削,再对表面粘附的油污进行清洗。在加工过程中,需要先将套筒的尺寸和材料确定下来,根据使用要求和使用环境选择材料。根据设计的要求,将相关参数确定下来,如内外直径、长度、公差等。在加工套筒时所使用的拉丝工艺主要是为了后续加工做铺垫,可以使链条有良好的外表,磨削量一致,为内孔的加工提供定位基准。在实行拉丝处理之后,材料会变弯,需要对其进行校直,然后再进行后续工艺。采用车切下料的方式加工链条套筒可以确保端面垂直于中心线。在加工套筒内孔时,可以应用钻模与外圆定位,保证内孔尺寸精度、粗糙度都能够符合设计需求。无心磨削可以确保外圆表面的粗糙度以及外径尺寸的精度,促进加工效率的提升。只有保证套筒尺寸的精度,才能够使套筒和链板后续更加顺利地装配,同时也可以确保滚子和套筒之间的间隙。套筒外表面的精度可以确保滚子在滚动过程中有较好的灵活性,减轻链条的磨损,延长链条的使用寿命。在套筒的两端面需要进行倒角处理,主要是为了保证后续装配时能够更加快速、安全。

3.3 销轴的加工工艺

链条销轴的加工主要遵循以下流程:先进行备料,对材料进行拉丝和校直,然后进行切断下料,再对工件两端进行倒钝处理,最后进行热处理和无心磨削。对轴销进行拉丝和校直与加工套筒的目的相同。切断下料主要是为了保证销轴两端面与中心轴线垂直,延长销轴的使用寿命[5]。对销轴的两端进行倒钝处理是为了使后续装配时铆合量实现最大化。对销轴进行热处理可以增加销轴的强度和韧度,保证销轴的粗糙度和质量,提高加工效率。对销轴的外径尺寸具有较高的要求,以便后续销轴和链板能够更加顺利地装配。销轴和链板之间的装配可以使销轴和套筒之间的间隙得到控制,保证链条的节距在合理范围内。销轴表面的粗糙度可以使销轴和套筒之间的接触面积增大,增加链条的抗磨损性能。

3.4 滚子的加工工艺

滚子在链条中主要起到传递载荷的作用,其制造工艺直接影响着链条的承载能力和使用寿命。链条滚子的加工流程为先进行备料,对材料进行拉丝和校直,进行切断下料,然后加工内孔,对端面进行倒角处理,再进行渗碳处理,最后进行热处理和无心磨削。对链条滚子的加工工艺与套筒的加工工艺基本相同。主要不同体现在材料选择和热处理的方式上。在加工完成之后,需要对滚子进行发蓝处理,确保滚子在恶劣环境中仍能发挥其作用。在发蓝时,需要将零件加热到一定的温度,经过化学水溶液冷却、造化,最终使零件表面呈现蓝色。在发蓝处理之后,链条的外观会更加美观,同时还具有防锈的作用。在进行渗碳处理时,需要将零件放置在热处理设备中,加热到一定温度,并且保温一定的时间,再通过含碳介质,将其渗透到零件表面,增加链条的硬度,并且可以使链条更加耐磨。在链条加工完成之后,需要进行严格的质检,确保链条产品的合格率。

4 链条应用领域和市场前景

链条行业是工业领域的重要组成部分,在机械传动中具有非常重要的作用,在工业、农业、交通运输业等领域均得到了广泛应用。在工业领域,链条主要应用于机械传动设备中,如矿山机械、起重机械、冶金机械等。其中,重型链条的承载能力较强,使用寿命较长,主要用于起重重载物品的机械设备。轻型链条主要用于传送轻载物品的机械设备。在农业领域,链条主要应用于农用机械的传动系统,如割草机、拖拉机、收割机等。这类机械需要稳定性强、耐用性强的链条,对于链条质量的要求较高。在交通运输业领域,链条主要应用于交通工具当中,如汽车、摩托车等。汽车和摩托车的传动链均为链条的常见应用场景。随着我国工业化进程的加快和产业结构的不断调整,链条制造业具有非常广泛的发展前景。现阶段,全球的链条市场都在稳步发展。随着全球制造业的复苏,链条的需求量不断增加[6]。新能源以及新材料的应用也促进了链条行业的升级。对于我国的链条市场来说,在工业自动化和智能化普及的背景下,链条行业迎来了更大的发展空间。未来,链条行业将朝着智能化、绿色化、高效化的方向发展。

5 结语

综上所述,链条行业正在以稳定的态势发展,链条每个零件都需要精细的加工工艺,涉及到链板加工、轴销加工、套筒加工、滚子加工等环节。通过合理的工艺和严格的质检,可以生产出质量优良、性能稳定的链条产品。因此,在对链条进行加工时,应选择相应的加工工艺,保证产品能够与使用要求相符。本文通过分析链条零件的加工工艺,可以保证链条的强度、韧度和刚度,使链传动能够符合设计要求,促进链条行业不断升级和优化。

参考文献

[1]于婷.浅析机械加工工艺对零件加工精度的影响[J].中国设备工程,2023(20):164-165.

[2]鲁毅,侯军涛,罗威,等.一种高精度钨零件加工方法的研究[J].航空精密制造技术,2023,59(5):62-64,67.

[3]杨明,姬生圆,高俊,等.软磁合金零件深小孔加工方案研究[J].航空精密制造技术,2023,59(5):68-70.

[4]冯小庭,刘宏利,刘明玺.端面驱动卡盘零件挠度变形安全性与加工精度分析[J].机械制造与自动化, 2023,52(5):60-63.

[5]付振明,李存志,谢爱军,等.基于MSC.Fatigue的链条疲劳寿命分析与优化[J].机械工程师,2023(2): 132-135.

[6]杨金霞.基于Matlab的船舶链条零件疲劳强度安全系数计算[J].舰船科学技术,2020,42(18):220-222.