基于蒙特卡洛方法的油田管道内腐蚀状态安全评价及预测

王宏军 国滨 宫彦双 马义来 吴超 安超

DOI:10.20031/j.cnki.0254?6094.202403001

摘 要 随着管道长时间运行,油气管道内壁会出现不同程度的腐蚀、凹点、裂纹、结垢及磨蚀等缺陷,需要及时维修或者更换。针对油田管道内壁腐蚀特点,提出了一种新的基于蒙特卡洛方法的管道安全评估模型。首先用管道内检测仪器对目标管道进行内检测,获取相关缺陷的具体数据,然后在分析数据的基础上预测腐蚀缺陷生长规律,最后基于安全预警模型对管道内腐蚀进行安全评价,预判管道失效年限。

关键词 油田管道 内壁腐蚀 管道内检测 综合评价 安全预警

中图分类号 TQ055.8+1 文献标志码 A 文章编号 0254?6094(2024)03?0325?07

Safety Evaluation and Prediction of Corrosion Status of the Inner

Wall of Oilfield Pipeline Based on Monte Carlo Method

WANG Hong?jun1, GUO Bin2, GONG Yan?shuang1, MA Yi?lai2, WU Chao1, AN Chao1

(1. Tarim Oilfield Oil and Gas Engineering Research Institute; 2. China Special Equipment

Inspection & Research Institute)

Abstract With the long?term operation of the pipeline, the inner wall of the oil & gas pipeline encounters with different corrosions, concave points, cracks, scaling, abrasion and other defects, which need to be repaired or replaced in time. In this paper, a new pipeline safety evaluation model based on Monte Carlo method was proposed, in which, having the target pipeline inspected by the in?pipe detector to obtain specific data of related defects, and then, on the basis of analyzing these data, the growth law of corrosion defects was predicted and finally, based on the safety warning model, the internal corrosion of the pipeline was evaluated and its failure time was predicted.

Key words oilfield pipeline, inner wall corrosion, in?pipe inspection, comprehensive evaluation, safety warning

基金项目:国家重点研发计划项目(批准号:2018YFF0215000)资助的课题。

作者简介:王宏军(1968-),高级工程师,从事油气管道和站场完整性技术研究工作。

通讯作者:马义来(1987-),高级工程师,从事油气管道无损检测技术的研究及设备研发工作,chantal1314@163.com。

引用本文:王宏军,国滨,宫彦双,等.基于蒙特卡洛方法的油田管道内腐蚀状态安全评价及预测[J].化工机械,2024,

51(3):325-331.

近年来,中国已成为世界范围内最大的能源生产和消费国,能源利用效率逐年稳步提升。在能源储运领域,应用范围最广且可以保证安全的运输方式为管道运输。相关数据显示,截至2020年底,我国油气管道总里程已经达到16.5万公里,其中原油管线为3.1万公里,成品油管线3.2万公里,天然气管道10.2万公里,全国油气管线已基本成网。但油气管道运行安全问题日益增多,影响油气管道运行安全的因素诸多[1~4],其中腐蚀、第三方破坏、施工缺陷、材料失效等原因引发的泄漏事故频频发生,造成管道失效的主要原因是腐蚀、材料失效和设备失效。因此,根据管道内检测结果,分析管道内壁缺陷发生规律,对在役管道的安全性进行评价显得尤为重要。

目前,常见的油气管道评价准则有ASME B31G准则、DNV?RP?F101准则和PCORRC准则。其中,ASME B31G准则是以弹塑性力学和断裂力学为基础,采用分级评价方法,适于评价带有轴向裂纹、腐蚀缺陷的管道。DNV?RP?F101准则考虑了轴压和弯曲载荷的影响形成一种管道评价体系。PCORRC准则主要考虑了腐蚀深度和轴向长度对剩余强度的影响,忽略了腐蚀宽度,保守性较小,准确度较高。因此,笔者采用以上3种方法进行小管径管道的缺陷安全失效应力计算,并基于蒙特卡洛大数规律来统计管道失效概率次数,对油田管道内腐蚀状态安全进行评价和预测。最后,以实际工程为背景,基于以上理论对某油气田的管道内腐蚀状态进行安全评价和预测,预判管道失效年限。

1 评价方法

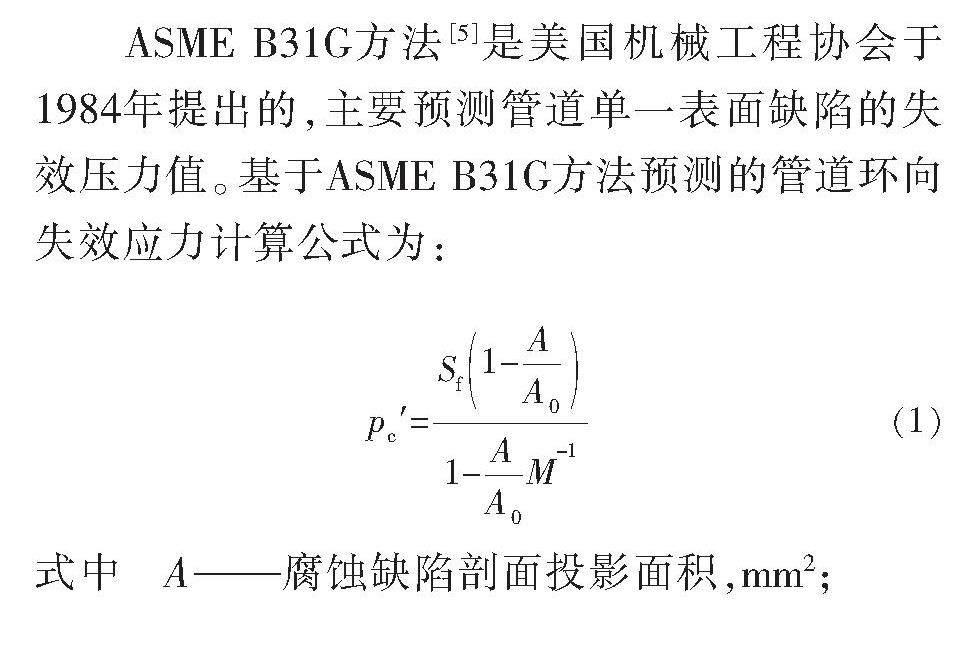

1.1 ASME B31G方法

ASME B31G方法[5]是美国机械工程协会于1984年提出的,主要预测管道单一表面缺陷的失效压力值。基于ASME B31G方法预测的管道环向失效应力计算公式为:

p′=(1)

式中 A——腐蚀缺陷剖面投影面积,mm2;

A——腐蚀缺陷处管道壁面积,mm2;

M——膨胀系数,大小与腐蚀缺陷轴向长度、壁厚和管径相关;

S——管道运行的流变应力,取管道屈服应力值即可,MPa。

膨胀系数M的计算式为:

M

=

,≤50

M

=0.032+3.3

,>50(2)

式中 B——管壁厚度,mm;

D——管道直径,mm;

L——腐蚀缺陷轴向长度,mm。

当≤20时,A=dL,A=BL,当>20时,A=dL,A=BL(d为腐蚀剖面缺陷深度)。因此,根据管道环向失效应力和失效压力转换公式p=计算得到管道失效压力p:

p=S(3)

1.2 DNV?RP?F101方法

DNV?RP?F101方法[6]是挪威船级社和英国燃气公司合作联合推出解决海洋管道腐蚀引发的应力失效问题的一种较为可靠的评价方法。普遍适用于管道腐蚀情况预测和失效应力的计算。DNV?RP?F101方法的原理是使用腐蚀缺陷的轴向长度、深度等参量,判别管道目前的安全失效状态。基于DNV?RP?F101方法预测失效压力计算式为:

p=S(4)

其中M为该方法的膨胀系数,其计算式为:

M=(5)

1.3 PCORRC方法

PCORRC方法[7]是Stephens提出的该方法采用有限元软件计算管道缺陷的壳体从而获得极限状态函数,利用管道缺陷的轴向长度、深度等参量,判别管道剩余强度压力。基于PCORRC方法预测失效压力计算式为:

p=S1-

M

(6)

其中,M为PCORRC方法的膨胀系数,其计算式为:

M=1-exp (7)

2 失效概率

对管道失效概率的评估是定量评价油气管道风险的基础,为了更加准确地评价影响油气管道失效因素,降低不确定因素的影响,引入失效概率这一概念。

2.1 失效状态模型

p为管道运行压力,失效状态模型适用于其缺陷深度不超过国标规定的80%壁厚的管道的评价,若缺陷深度超过其限定值,管道发生泄漏的概率会增加。基于可靠性理论计算管道失效概率。当管道失效概率超过目标失效概率时,管道会发生失效,管道失效概率与可靠度目标之和为1,建立失效状态方程的模型为:

Z=p-p(8)

2.2 失效概率分析

根据以上各个评价方法可知,影响管道失效的随机变量的几何参数有管道外径、壁厚、缺陷深度及缺陷长度等参数,由此可建立失效状态方程,设随机变量为X=[X1,X2,X3,X4]=(D,B,L,d),X代表变量参数,概率分布函数为f(X),i=1,2,

3,4。

将已知参数代入,并且利用蒙特卡洛[8~10]大数定律来统计失效概率次数,判断Z<0的情况。若在Γ次循环中,有n次出现Z<0的情况;根据大数定律,失效次数n与总循环次数Γ的比值即为管道失效概率P,即:

P=(9)

由可靠性理论可知管道失效概率与管道可靠性之和为1。管道失效概率与管道的可靠性成反比,当可靠性降低时管道的风险等级增加,需要及时去维修保护。国标API 579将管道风险等级分为5类,分别为低风险、较低风险、中风险、中高风险、高风险。管道的可靠性风险的划分见表1。

3 某油田背景

研究某油田管道失效时,必须明确管道失效时的参数量分布,如明确几何参数、材料参数、载荷参数等这些主要的变量,某油田的参数见表2。

由表2可知,主要影响管道失效的几何参数有管道外径、管道壁厚、缺陷长度、缺陷深度,各参数的概率分布呈现正态分布,结果如图1所示。

4 对某油田评价

4.1 管道缺陷失效压力计算

使用ASME B31G方法、DNV?RP?F101方法、PCORRC方法对管道失效压力进行计算,计算结果见表3~5。不同管道缺陷失效压力评价方法计算结果比较如图2所示。

由图2可知,3种评价方法中ASME B31G方法计算管道缺陷失效压力值最小,5个样本统计值范围在32.0~32.5 MPa;PCORRC方法计算值略高于前者,5个样本统计值范围在32.5~33.0 MPa;DNV?RP?F101方法计算值较高,5个样本统计值范围在34.7~35.2 MPa。

4.2 失效概率

按表1中的安全可靠性风险等级划分,运用MATLAB软件编程并进行结果运算,设置管道初始使用年限和服役年限。其中初始使用年限为20年,服役年限为55年。MATLAB解析过程中以服役10年为一阶段,进行仿真运算。

使用MATLAB软件结合ASME B31G方法预测管道失效概率,运算结果如图3所示。

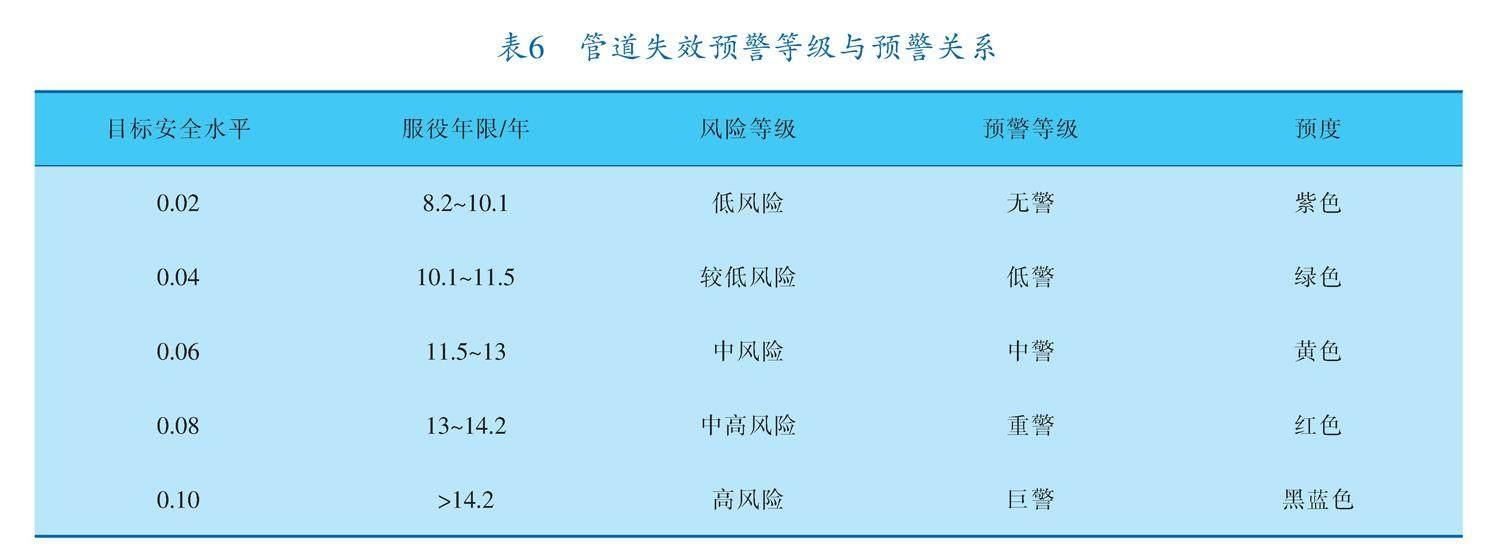

由图3可知,达到所设置的管道目标安全水平0.02、0.04、0.06、0.08、0.10的服役年限范围为8.2~10.1年、10.1~11.5年、11.5~13年、13~14.2年、14.2年以上,管道失效预警等级与预警关系见表6。

从表6可看出,当管道服役年限为8.2~10.1年时,管壁会发生轻微腐蚀管壁开始减薄,但管道不会泄漏,及时发布紫色警告即可;当服役年限为10.1~11.5年,管道腐蚀速率增加,管道可能发生意外,在此服役阶段属于低预警级别,管道需要定期检查,发布绿色警告;当服役年限在11.5~13年,管道腐蚀速度继续增加,管壁进一步减薄,泄漏可能性较大,此服役阶段为中度预警级别,需要发布黄色警告,需要该管线的管理和操作部门的关注;服役年限在13~14.2年时,管道可能存在泄漏点,管理和操作部门需要时刻关注管道,及时进行管道减压,多频定期复检和维护保养,需发布红色警告;服役年限在14.2年以上,管道腐蚀严重,发生泄漏失效,需及时更换管道,发布黑蓝色警告。

使用MATLAB软件结合PCORRC方法预测管道失效概率,结果如图4所示。

由图4可知,达到所设置的管道目标安全水平0.02、0.04、0.06、0.08、0.10的服役年限范围为8.5~10.8年、10.8~12.7年、12.7~14.6年、14.6~15.9年、15.9年以上。管道失效预警等级与预警关系见表7。

由表7可看出,当管道服役年限在8.5~10.8年,管壁会发生轻微腐蚀管壁开始减薄,但管道不会泄漏,及时发布紫色警告即可;当服役年限在10.8~12.7年,管道腐蚀速度增加,管道可能发生意外,在此时间阶段属于低预警级别,管道需要定期检查,发布绿色警告;当服役年限在12.7~14.6年,管道腐蚀速度继续增加,管壁进一步减薄,泄漏可能性较大,此时间阶段为中度预警级别,需要发布黄色警告,需要该管线的管理和操作部门的关注;服役年限在14.6~15.9年时,管道可能存在泄漏点,管理和操作部门需要时刻关注管道,及时进行管道减压,多频定期复检和维护保养,需发布红色警告;服役年限在15.9年以上,管道腐蚀严重,发生泄漏失效,需及时更换管道,发布黑蓝色警告。

使用MATLAB软件结合DNV?RP?F101方法预测管道失效概率,结果如图5所示。

由图5可知,达到所设置的管道目标安全水平0.02、0.04、0.06、0.08、0.10的服役年限范围为11.1~17.2年、17.2~25年、25~36.1年、36.1~54.8年、54.8年以上。管道失效预警等级与预警关系见表8。

当管道服役年限在11.1~17.2年,管壁会发生轻微腐蚀管壁开始减薄,但管道不会泄漏,及时发布紫色警告即可;当服役年限在17.2~250年,管道腐蚀速度增加,管道可能发生意外,在此时间阶段属于低预警级别,管道需要定期检查,发布绿色警告;当服役年限在25~36.1年,管道腐蚀速度继续增加,管壁进一步减薄,泄漏可能性较大,此时间阶段为中度预警级别,需要发布黄色警告,需要该管线的管理和操作部门的关注;服役年限在36.1~54.8年时,管道可能存在泄漏点,管理和操作部门需要时刻关注管道,及时进行管道减压,多频定期复检和维护保养,需发布红色警告;服役年限在54.8年以上,管道腐蚀严重,发生泄漏失效,需及时更换管道,发布黑蓝色警告。

5 结束语

管道服役期限越长,管道损伤问题越严重,影响着管道的生产安全。利用管道损伤的几何轮廓是建立管道安全失效预警模型的核心。基于ASME B31G方法、DNV?RP?F101方法、PCORRC方法求解了某油田管道损伤的失效应力,发现采用ASME B31G方法对管道失效的预测与真实管道运行失效过程和时间接近,失效概率随着时间推移逐年提升,柱状图趋势平滑,可信度较大;采用DNV?RP?F101方法对管道失效的预测年限相较前两者过大,柱状图显示趋势不稳定,可信度较低;采用PCORRC方法对管道失效的预测年限稍大于ASME方法,柱状图趋势平滑,有一定可信度。因此,上述3种方法中,PCORRC方法对某油田管道损伤的失效压力计算效果最佳。并基于蒙特卡洛求解了管道损伤处的失效概率和可靠度,预测了管道损伤处的失效年限,对维护管道正常运行,强化管道安全运营监管,夯实管道的安全运输事业有着重要的意义。

参 考 文 献

[1] 泰国治,丁良棉,田志明.管道防腐蚀技术[M].北京:化学工业出版社,2003.

[2] 贺焕婷.埋地钢质管道腐蚀防护系统模糊评价[J].油气田地面工程,2017,36(3):1-5.

[3] 李秋扬,赵明华,任学军,等.中国油气管道建设现状及发展趋势[J].油气田地面工程,2019,38(S1):14-17.

[4] 宋艾玲,梁光川,王文耀.世界油气管道现状与发展趋势[J].油气储运,2006,25(10):1-6.

[5] ASME. Manual for determining the remaining strength of corroded pipelines:ASME B31G—1991[S].New York:ASME,1991.

[6] DNV. Corroded pipelines:DNV?RP?F101[S]. Norway:DNV,2004.

[7] 张足斌,张淑丽,潘俐敏,等.腐蚀缺陷管道剩余强度评价方法选择及应用[J].油气储运,2020,39(4):400-406.

[8] 徐正国,周东华.基于马尔可夫链蒙特卡罗的实时可靠性预测方法研究[J].机械强度,2007,29(5):765-768.

[9] 张仙风,吕志鹏.基于MATLAB的蒙特卡罗方法在可靠性设计中的应用[J].装备制造技术,2006(4):76-77.

[10] 杨璐,姚安林,张锦伟.油气长输管道设计方案综合风险评价方法研究[J].中国安全科学学报,2013,23(8):133-138.

(收稿日期:2023-06-26,修回日期:2024-05-13)