剪切搅拌器关键结构参数的优化设计

孙志伟 施建强 王博 武鹏

DOI:10.20031/j.cnki.0254?6094.202403018

摘 要 为研究剪切搅拌器关键结构参数对搅拌效果的影响,对剪切搅拌器优化前后的内流场进行数值计算。以搅拌功率、流速为判定依据,分析了圆盘外圆直径D1、半球形叶片直径R对搅拌效果的影响。研究结果表明:D1在320~360 mm范围变化,R不变的情况下,增加D1使搅拌器轴功率增加,当D1=360 mm,R=85 mm时,搅拌器功率为26.5 kW;R在75~95 mm范围变化,D1不变的情况下,增加R也可使搅拌器轴功率增加,当D1=330 mm,R=95 mm时,搅拌器功率为28.3 kW;改变D1轴功率变化率约为0.08,改变R轴功率变化率约为0.41,改变D1速度平均改变量约为0.02 m/s,改变R速度平均改变量约为0.065 m/s,表明D1和R在相同增比的情况下,改变R使搅拌器获得更大的轴功率和流体剪切速率。

关键词 剪切搅拌器 搅拌效果 数值计算 关键结构参数 优化设计 剪切速率

中图分类号 TQ051.7 文献标志码 A 文章编号 0254?6094(2024)03?0454?08

Optimization Design of Key Structural Parameters of Shear Agitator

SUN Zhi?wei1, SHI Jian?qiang2, WANG Bo3, WU Peng1

(1.College of Energy Engineering , Zhejiang University; 2. Songyuan Machinery Manufacturing Co., Ltd.;

3. Jiaxing Dingliu Technology Co., Ltd .)

Abstract For purpose of investigating the influence of shear stirrers key structural parameters on the stirring effect , the internal flowfield before and after optimizing the shear stirrer was calculated by numerical calculation method . Based on the determination of stirring power and flow rate , the outer diameters(D1) influence of the disc and that of hemispherical blades diameter(R) on the stirring effect were analyzed. The results show that, when D1 changes in the range of 320 mm to 360 mm and R keeps unchanged , the agitator shafts power is increased ; when D1 equals to 360 mm and R equals to 85 mm , the stirrer power is 26.5 kW; when R ranges from 75 mm to 95 mm and D1 keeps unchanged , increasing R can also increase the agitator shaft power ; when D1 equals to 330 mm and R equals to 95 mm , the stirrer power stays at 28.3 kW ; when the change rate of D1 axis power is about 0.08 , the change rate of R axis power is about 0.41 , the D1s average speed change is about 0.02 m/s, and the Rs average speed change is about 0.065 m/s , which indicates that , when D1 and R have the same increase ratio , changing R can give the agitator greater shaft power and fluid shear rate .

Key words shear agitator, mixing effect, numerical calculation, key structural parameter, optimal design, shear rate

作者简介:孙志伟(1993-),硕士研究生,从事旋转机械优化设计与减振降噪。

通讯作者:武鹏(1986-),副研究员,从事流体机械优化设计与减振降噪,wu_peng@zju.edu.cn。

引用本文:孙志伟,施建强,王博,等.剪切搅拌器关键结构参数的优化设计[J].化工机械,2024,51(3):454-461.

搅拌设备是一类量大、面广的通用机械,通过旋转搅拌器将电机机械能转换为流体动能,广泛应用于食品、化工、冶金、造纸及石油等领域[1]。搅拌效果作为评判搅拌器性能优劣的标准之一,一直是人们关注的热点[2]。学者们采用数值仿真和实验测量的方法对搅拌罐内的流动特性进行了研究,获得了搅拌流场信息,以此来评价搅拌效果的好坏。刘国平和郑坤采用计算流体力学方法,对平直叶浆搅拌槽内高黏流体流场进行数值模拟,并分析搅拌槽内流体的流动特性和混合过程[3]。梁瑛娜和高殿荣利用CFD软件,采用Laminar层流模型对双层直斜叶及其组合浆搅拌槽进行了数值模拟,详细分析了三者的内部流动特性和速度分布[4]。王璐璐等利用PIV技术对双层改进型INTER?MIG浆搅拌槽流场进行了测量,由轴向和径向速度大小分析了流场特征[5]。施乃进等分别用体三维速度测量技术和大涡模拟的方法对涡轮桨搅拌槽内流场进行研究,由测量结果和模拟结果分析可知,大涡模拟方法可较好地预测搅拌槽内流场[6]。

由上述文献可知,现有搅拌流场信息获取方法主要有数值仿真和实验测量,数值仿真技术可以大幅减少试验耗时和试验成本,借助数值仿真对搅拌设备进行改进设计成为当今学者研究的热点课题。夏杰等利用CFD软件,仿真分析了4种不同类型搅拌桨在反应釜内流场特性,为反应釜的优化设计提供参考方案[7]。孙东东等利用CFD软件,仿真分析了3种不同叶片形式的径流式搅拌桨的功率消耗和泵送能力等搅拌性能,通过改变叶片结构和尺寸获得优质搅拌特性[8]。聂超超等通过非线性规划算法设计出最优单搅拌叶片模型,借助EDEM软件模拟搅拌过程,与普通叶片、双排叶片低效区的搅拌特性进行对比分析,验证了优化模型的优越性[9]。单从优化搅拌器结构角度考虑,现有的研究仅更换搅拌器叶片类型和组合方式,关键结构参数对搅拌效果的影响却少有研究。然而,某一参数变量对搅拌效果的影响规律是极其明显的,但具有不确定性的特点。搅拌过程中,流体的循环流动和剪切作用是评判搅拌效果的直接指标,不同结构参数的搅拌器对流体所造成的循环流动和剪切作用效果差别也很大。因此,研究搅拌器关键结构参数对搅拌效果的影响具有深远的现实意义。

笔者以剪切搅拌器关键结构参数为研究对象,选用CFD仿真方法,对不同关键结构参数的剪切搅拌器在同一搅拌罐内流场进行分析,以搅拌功率、流体速度为判定依据,重点研究了圆盘外圆直径、半球形叶片直径对搅拌效果的影响。

1 搅拌罐及搅拌器结构参数

1.1 搅拌罐体模型

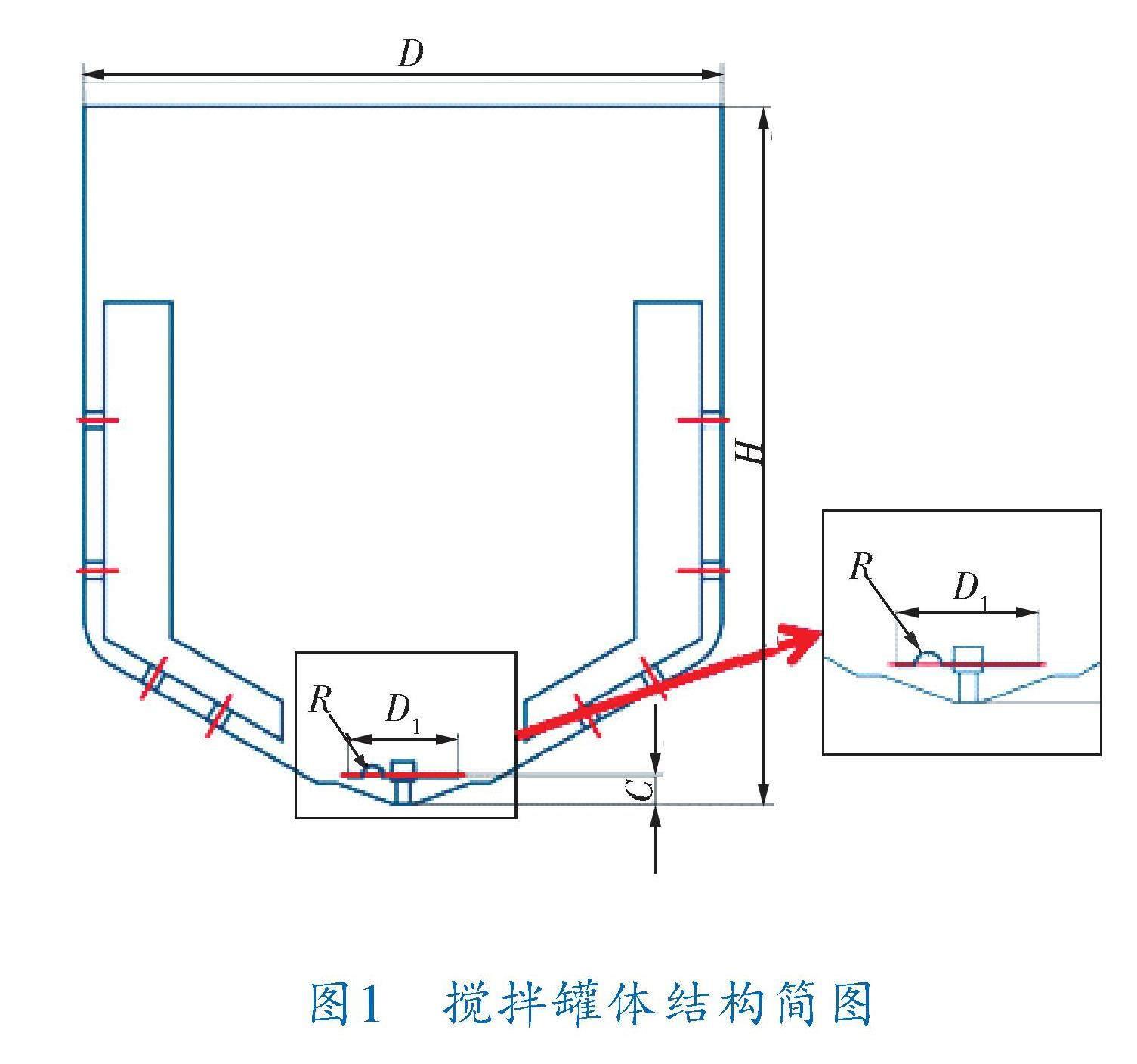

搅拌罐体结构简图如图1所示。由于安装需要采用底插式结构,罐体内径D=1900 mm,液面高H=2180 mm,剪切搅拌器安装高度C=140 mm,罐体内壁均匀布置2块挡板,降低罐体内壁涡流产生几率,剪切搅拌器关键结构参数分别为圆盘外圆直径D1和半球形叶片半径R。

1.2 剪切搅拌器模型

文中所述搅拌器是在齿形圆盘式搅拌器的基础上添加了半球形叶片,使其在高速旋转时,流体既有径向流动又有轴向流动,几何模型如图2所示。

圆盘外圆直径D1通过影响流体径向流动进而影响流体的剪切作用,半球形半径R通过影响流体轴向流动和径向流动进而影响流体的循环作用,因此,剪切搅拌器关键结构参数选择D1和R,仿真模型关键结构参数设置见表1。

2 数值模拟设置和判定依据

2.1 计算域和网格划分

搅拌器计算域主要由3部分组成,如图3所示。其中,罐体和出口为静态域,搅拌器为旋转域,静态域不变,通过改变旋转域几何参数比较不同参数模型的搅拌效果。在ICEM CFD软件中对整个计算域进行网格划分,网格类型选择非结构化四面体网格,对旋转域进行局部加密处理,通过网格无关性验证,最终确定网格总数为473万,模型计算域网格节点分布如图4所示。

2.2 数值计算方法

本文旨在研究剪切搅拌器关键结构参数对搅拌效果的影响,搅拌介质为水,采用有限元商业软件ANSYS FLUENT 19.2进行搅拌器连续搅动稳态计算,以捕捉复杂的流动特性。基于压力基求解,湍流模型选择标准k?ε模型,采用多参考系模型(MRF)处理旋转域与静止域间的相对运动。求解方法采用SIMPLEC格式处理压力速度耦合,并采用二阶迎风格式收敛准则。罐体顶部边界类型为自由液面,出口边界类型为压力出口,所有壁面均采用无滑移边界条件。

2.3 判定依据

2.3.1 搅拌功率

搅拌功率是搅拌器的基本参数之一,也是电机选型的关键依据。搅拌功率的大小可由作用在搅拌器上的扭矩进行计算,根据FLUENT软件模拟结果文件,读出搅拌器扭矩,计算出搅拌功率P:

P=M×ω=M× (1)

式中 M——搅拌器扭矩,N·m;

n——转速,r/min;

ω——角速度,rad/s。

2.3.2 流速

为了更好地分析搅拌流场特性,笔者将用流速大小进行定量分析。

通过比较5条线上等距点的流速大小来分析轴向和径向的搅拌效果,在xoz和yoz截面上选取5条线,每条线上选取10个等距点,利用CFD?POST软件输出每个点对应坐标下的速度值,定量分析搅拌特性,5条线的布置如图5所示。参考坐标为Line1[(0,0,0)~(0,0,1.5)]、Line2[(0,0.4,0)~(0,0.4,1.5)]、Line3[(0,-0.4,0)~(0,-0.4,1.5)]、Line4[(-0.4,0,0)~(-0.4,0,1.5)]、Line5[(0.4, 0,0) ~(0.4,0,1.5)],单位为m。

3 计算结果讨论与分析

3.1 搅拌器功率对比

模型1是初始设计模型,在模型1的基础上改变圆盘外圆直径D和半球形半径R设计其他模型。根据各个模型仿真结果中的扭矩值,利用式(1)计算轴功率,统计结果列于表2。另外,为了比较关键结构参数对搅拌功率影响作用的强弱,笔者绘制了关键结构参数-轴功率关系图,如图6所示。

由图6可知:改变R时轴功率变化率约为0.41,改变D时轴功率变化率约为0.08。由此可知,D和R在相同增比或减比的情况下,改变R使轴功率的变化较明显,这是因为改变D只影响径向速度,而改变R既影响径向速度也影响轴向速度,从而使得合速度改变较大,使离心力变化明显,进而影响扭矩和功率。在功率允许的情况下,较大的轴功率表明搅拌器的剪切作用和循环作用突出,有利于搅拌。从成本管控角度考虑,增大R作为增加功率的首选项。

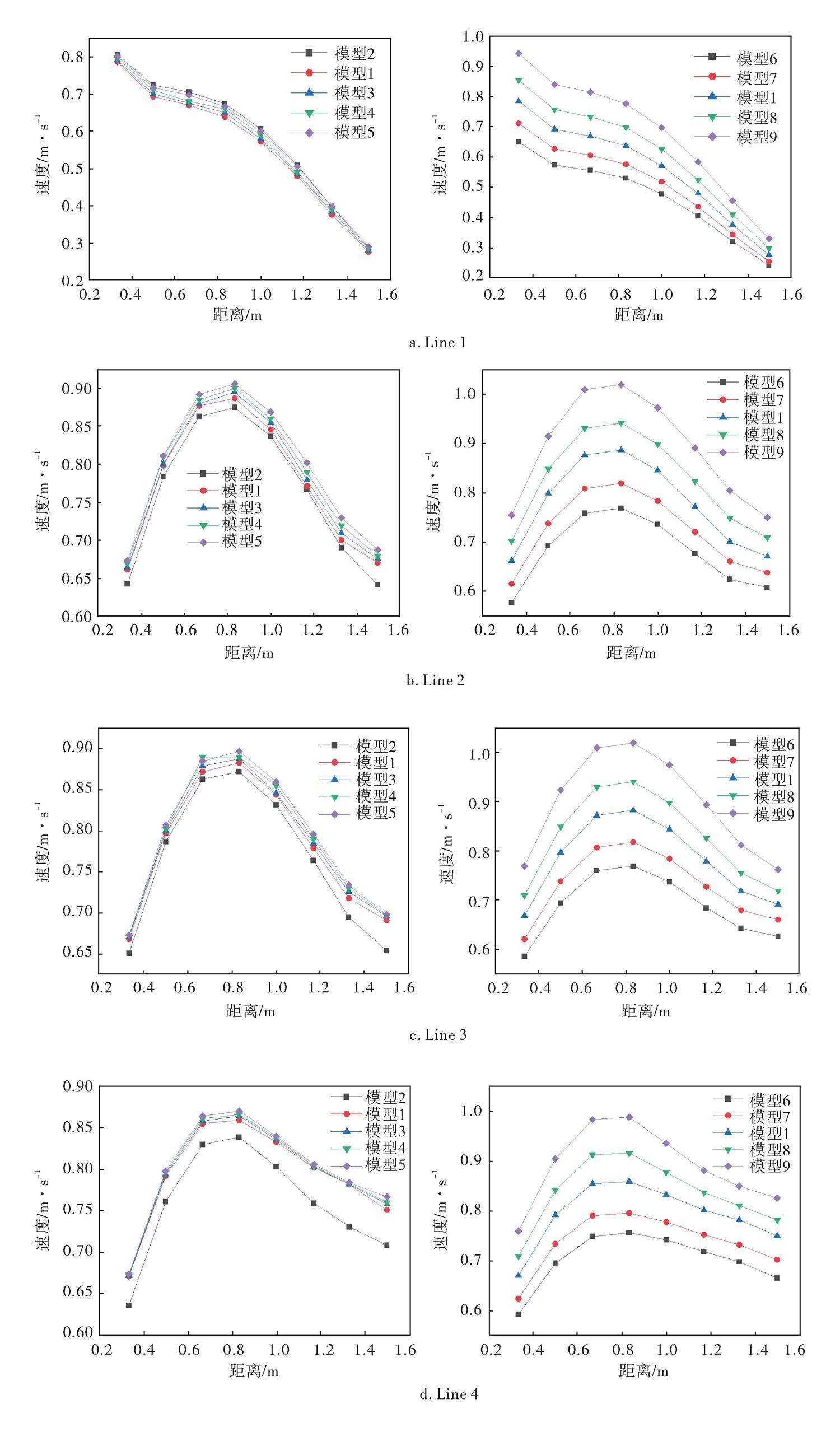

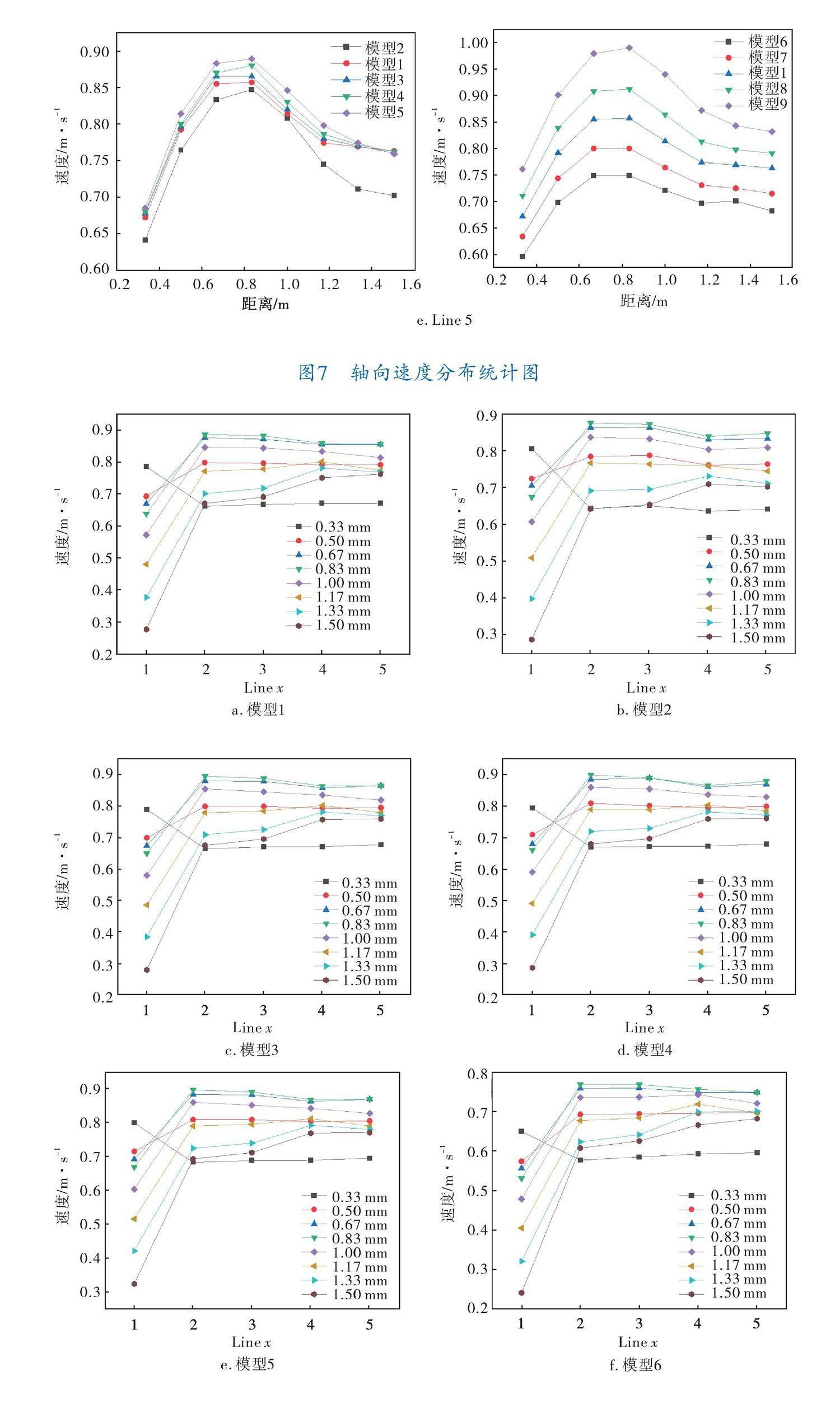

3.2 流速对比

提取每个模型5条线上等距数据点的速度值,分析搅拌罐体内径向和轴向的速度分布,评判搅拌罐体内流场的均匀性。轴向速度分布的统计结果如图7所示,径向速度分布的统计结果如图8所示。

由图7可以看出,Line1~Line5中改变D(模型2~模型5)和改变R(模型6~模型9)相比,改变D时速度平均改变量为0.02 m/s,改变R时速度平均改变量为0.065 m/s,改变R时罐体内流场速度变化明显,这与轴功率变化率的变化趋势一致。模型1~模型9罐体中心轴线(Line1)处的速度随与搅拌器距离的增大而逐渐减小,因为半球形叶片的作用,搅拌器顶端流体有一速度值,向上扩散的过程中,在粘滞力和重力的作用下,动能随着距离的增大而被消耗,故速度逐渐减少。模型1~模型9在Line2~Line5处的速度随着与搅拌器距离的增大呈现先增大后减小的现象,因为圆盘和半球形叶片的共同作用,搅拌器四周流体具有一定的剪切速度使流体沿径向流动,由于挡板和罐体内壁的存在,使流体以圆盘所在径向面为界分成上下两个循环流,其中上循环流速度很大,上循环流向上循环扩散的过程中,当循环动能大于粘滞力和重力的能量消耗时,速度增大,循环作用为主;当循环动能小于粘滞力和重力的能量消耗时,速度开始减少,扩散作用为主。

由图8可以看出,模型1~模型9在各个径向平面内展现的速度特性相同,即:H=0.33 m所在径向平面处的中心速度高于周围4个点速度,且周围4个点速度相同;其余径向平面处的中心速度均低于周围4个点速度,且周围4个点速度也基本相同。H=0.33 m径向平面距搅拌器较近,中心位置处的速度主要受半球形叶片影响,随着距离的增加,速度越来越小,故H=0.33 m径向平面内中心流体速度大于周围流体速度。其余径向平面由于离搅拌器较远,平面内各点速度受半球形叶片影响较小,主要受循环流影响,同一径向平面内循环流由罐体内壁向内扩散,速度依次减小。由于搅拌器扩散作用,其余径向平面中心处速度呈梯度分布,循环流对其影响又相互抵消,故相比于周围点的流体速度值,中心处的流体速度最小。

4 结论

4.1 从外特性和内特性两方面入手,以搅拌功率、流速分布作为评判搅拌特性的依据,可以全面评估搅拌器的搅拌效果。

4.2 增加关键结构参数尺寸D和R可以增加搅拌功率,改善搅拌特性;半球形叶片半径R保持不变,圆盘直径D为360 mm时,搅拌功率最大为26.5 kW;圆盘直径D保持不变,半球形叶片半径R为95 mm时,搅拌功率最大为28.3 kW。

4.3 D和R在相同增比情况下,改变D轴功率变化率约为0.08,改变R轴功率变化率约为0.41,改变R使轴功率的变化较明显,较大的轴功率表明搅拌器的剪切作用和循环作用突出,有利于搅拌。

参 考 文 献

[1] 陈志平,章序文,林兴华.搅拌与混合设备设计选用手册[M].北京:化学工业出版社工业装备与信息工程出版中心,2004.

[2] 周国忠,施力田,王英琛.搅拌反应器内计算流体力学模拟技术进展[J].化学工程,2004,32(3):28-32.

[3] 刘国平,郑坤.平直叶桨搅拌槽内流体混合过程数值模拟研究[J].机械设计与制造,2021(6):115-117;121.

[4] 梁瑛娜,高殿荣.双层直斜叶及其组合桨搅拌槽三维流场数值模拟[J].机械工程学报,2008,44(11):290-297.

[5] 王璐璐,周勇军,鲍苏洋,等.改进型INTER?MIG桨搅拌槽内流场的PIV实验[J].过程工程学报,2017,17(3):447-452.

[6] 施乃进,周勇军,鲍苏洋,等.涡轮桨搅拌槽内湍流特性的V3V实验及大涡模拟[J].化工学报,2017,68(11):4069-4078.

[7] 夏杰,刘雪江,李明海,等.基于CFD模拟的搅拌反应釜流场分析及优化设计[J].南京师范大学学报(工程技术版),2018,18(3):87-92.

[8] 孙东东,郑志永,李晶,等.基于CFD模拟的新型径向流搅拌桨设计[J].过程工程学报,2017,17(4):677-683.

[9] 聂超超,韩振南,赵远,等.基于EDEM数值模拟的搅拌叶片优化设计[J].机械设计与制造,2019(4):17-20;25.

(收稿日期:2023-05-31,修回日期:2024-05-06)