甘蔗收获机切割器入土切割深度监控系统设计与试验

何冯光 陈自宏 邓干然 李腾辉 周思理 李国杰 崔振德 郑爽 李玲 覃双眉 王翔 杨少应 周德强

摘要:入土切割是降低甘蔗收获机破头率的重要方法。为了实现甘蔗收获机切割器随地面起伏自动调控入土深度,保持切割器入土深度的一致性,基于4GQ-1型甘蔗收获机,设计一种甘蔗收获机切割器入土切割深度监测与自动控制系统,实现切割器入土深度自动调控及其参数可视化,并通过室内试验和田间试验检验系统的监控性能。室内试验结果表明,监控系统的入土深度监测精度平均值为98.90%,自动控制精度平均值为97.7%,监测精度和自动控制精度达到95.0%以上。田间试验结果表明,在20、30和50 mm入土深度的条件下,监控系统的自动控制精度的平均值分别是85.3%、90.6%、94.1%,自动控制精度达到85.0%以上,监控系统总体设计合理,性能良好。研究结果可为甘蔗收获机切割器入土切割深度控制系统研究提供理论参考,对甘蔗收获机优化升级具有重要的参考意义。

关键词:甘蔗收获机;切割器;监测;控制;入土深度

doi:10.13304/j.nykjdb.2023.0110

中图分类号:S225.8 文献标志码:A 文章编号:10080864(2024)05010109

甘蔗是我国主要糖料作物,常年种植约135万hm2,占我国糖料作物种植面积85%以上,其产量占糖料总产量90%以上[1]。随着农村动力短缺、劳动力老龄化问题日益严重,生产成本不断上涨,甘蔗机械化生产技术与装备的需求愈发强烈。目前,我国甘蔗生产机耕、机种、机管、机收的全程机械化取得突破,全国甘蔗生产综合机械化率达到50%,但机收率仅为2%左右[1],因此,机械化收获已经成为我国甘蔗生产全程机械化发展的瓶颈问题。由于甘蔗是多年生植物,机械化收获的破头率大小直接影响甘蔗宿根的发芽率,当前在用甘蔗收获机的宿根破头率20%以上[2],严重影响蔗农的经济效益和甘蔗收割机的可靠性,是制约甘蔗机械化收获发展的重要因素[3-6]。

切割器是甘蔗收获机直接对甘蔗产生作用的部件,其切割质量直接决定甘蔗宿根破头率。切割器的切割方式、结构参数、工作参数等方面进行了大量研究研究[7-12],有效降低了甘蔗宿根破头率。研究发现,切割器入土切割能有效降低破头率,提高甘蔗切割质量60%,保证甘蔗宿根发芽率[13-18]。由于我国甘蔗多种植在丘陵地带,地势崎岖变化大,甘蔗收获机无法依据地势实时有效地控制切割器入土切割深度,存在过切或者切深不足现象,导致甘蔗收获机收割损失和破头率高。目前,我国的甘蔗收获机切割器自动控制系统研究处于起步阶段,张亮[19]研制了一种甘蔗收割机刀盘仿形随动控制系统,经过验证该系统可满足作业要求;徐莉萍等[20]通过虚拟样机技术进行了刀盘仿形系统的研究和仿真,得出系统响应速度和稳定性基本能满足设计要求的结果;宫元娟等[21]设计了甘蔗收获机割台随动控制系统,实现割台高度随地形起伏变化自动控制,使甘蔗收获机平均破头率降低18.5%。

以上切割器仿形自动控制系统研究较好地保证了甘蔗留茬高度的一致性,为甘蔗收获机的性能优化升级提供重要的技术支撑和理论依据。但由于甘蔗收获机切割器留茬作业与入土切割作业的条件与要求不一样,亟需借助现有技术、方法和理论基础,深入探索研究甘蔗收获机切割器入土切割深度自动控制系统。同时,入土切割深度实时在线监测及其数值可视化可使驾驶员直接获取作业参数,操控调整入土审读,提高甘蔗收获机作业质量。因此,本研究基于4GQ-1型甘蔗收获机,设计一种切割器入土切割深度监测与控制系统,实现切割器作业参数实时监测和入土切割深度自动控制,为驾驶员调整作业参数提供参考,旨在提高甘蔗收获机切割质量,降低甘蔗宿根破头率。

1 材料与方法

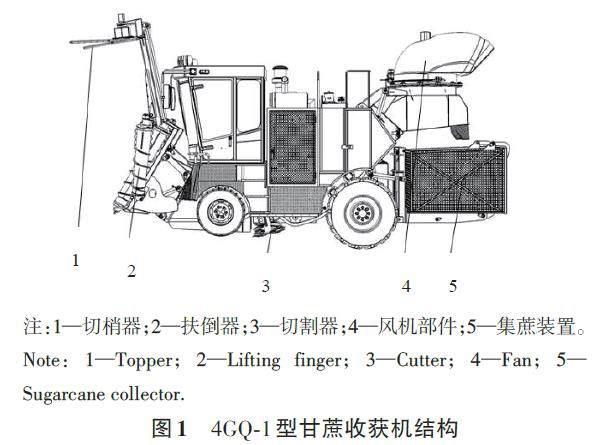

1.1 4GQ-1 型甘蔗收获机总体结构与主要参数

4GQ-1型甘蔗收获机由雷州雷宝机械有限公司研发生产,主要由切梢器、扶倒器、切割器、输送装置、切段装置、风机部件、集蔗装置等部件组成,结构如图1所示。工作时,先将切割器部分抬起一定的高度,然后调整连接切割器的液压马达,使其达到额定的转速,根据甘蔗的高度和蔗地的地形,调节切割器到合适高度,实现入土切割的功能。扶倒器将倒伏或交错的甘蔗分开并扶起,压蔗辊将甘蔗压倒并送至切割器切割,输送装置将切段的甘蔗输送抛出,并由风机将蔗叶、杂草等杂物分离,甘蔗段落入集蔗装置内。4GQ-1型甘蔗收获机主要参数如表1所示。

1.2 监控系统的结构组成和工作原理

甘蔗收获机切割器入土切割深度监控系统主要由硬件系统和软件系统组成,硬件系统包括主控制模块、数据采集模块、入土深度控制模块、上位机显示模块等;软件系统包括下位机控制软件和上位机显示软件等。根据监测系统功能要求,实现作业前进速度、切割器入土深度、切割器转速的实时监测,数据采集模块通过传感器获取作业前进速度、切割器入土深度、切割器转速的参数,并传输至主控制模块,经过主控制模块对数据进行解算,利用无线传输模块将解算后的数据传输至上位机显示模块。通过下位机控制软件设计和电路设计,实现数据采集模块数据实时采集和传输,上位机显示软件实现参数的可视化显示、记录保存以及动态曲线显示等功能。

1.3 主控制模块设计

主控制模块选用STM32系列单片机控制器作为主控制器,单片机芯片选用STM32F103ZET6,该芯片配置传感器接口、继电器接口、程序下载接口、串口等接口。利用SPI1_SCK作为时钟信号,SPI1_MISO作为SPI的主器设备数据输入,从器件数据输出接口SPI1_MOSI作为SPI的主器设备数据输出,从器件数据输出接口,使用PA4接口作为传感器的使能信号接口,读取传感器ID。PD2接口作为传感器中断接口。PC6和PC7分别作为继电器的输入控制信号接口;PA9和PA10作为串口接口,经SP3232 芯片转换连接工控触摸屏的RS232串口,该串口也可同时用于初始程序下载。为确保监测系统正常稳定运行,需利用电源电路提供有效稳定电压。电源模块选用TLE4296芯片将12 V电源转换成5和3.3 V电源,TLE4296芯片输入电压和输出电压范围分别为5~12 V和3.26~3.33 V。输出电压中,5 V电压可满足传感器及无线传输模块的电源需求,3.3 V电压可满足单片机的电源需求。电源模块电路如图2所示。

1.4 数据采集模块设计

数据采集模块采集切割器的入土深度和转速、甘蔗收获机作业前进速度。

1.4.1 切割器入土深度检测

距离测算方式主要分为间接测量和直接测算,由于直接测算易受到外界客观因素影响,抗干扰能力差,因此,切割器入土深度采用间接测算方式。利用检测机构采集切割器的角度变化信息,通过角度与高度的数学运算方式,获得切割器入土深度,通过SPI通讯,现检测机构与单片机数据传输。检测机构由支撑连杆、仿形轮、减震垫片、MLX90363姿态传感器等组成,采用铰接方式与前机架连接,如图3 所示。在MLX90363姿态传感器采集到支撑连杆变化角度后,利用MLX90363内部自带DMP将采集到的角度数据进行姿态解算,通过姿态解算以及角度与高度的数学转换公式获得切割器入土深度。

由于蔗地地面凹凸不平,在工作过程中,支撑连杆与仿形轮会随着地面高度变化而发生上下运动,运动变化如图4所示,高度变化由公式(1)计算可得。

h = L [sin( β + θ0 ) - sin(θ0 - α) ] (1)

式中,h 为仿形轮高度变化量,mm;L 为支撑连杆长度,mm;α 为支撑连杆上升变化角度,(°);β 为支撑连杆下降变化角度,(°);θ0为初始工作角度,(°)。

由式(1)可知,高度变化主要受支撑连杆长度、初始工作角度影响,支撑连杆长度越大,初始工作角度越小,检测机构作业也越稳定,但支撑连杆长度过长,会对切割器产生干扰,因此,根据蔗地地面高度最大变化量、支撑连杆长度最大上升变化角度和最大下降变化角度,参考仿形检测机构[2223]设计支撑连杆长度。设计最大上升变化角度为35°,最大下降变化角度为52°,初始工作角度为10°,高度最大变化量为300 mm,因此,计算可得支撑连杆长度为420.79 mm,取支撑连杆设计长度为420 mm。

在检测机构作业前,需支撑连杆初始工作角度进行标定,明确支撑连杆初始工作状态。在作业过程中,支撑连杆工作角度随着地面的起伏变化发生改变。通过姿态传感器检测支撑连杆工作角度的变化,利用公式(2)转换获得切割器入土切割深度。

H0 = H - Lsin(θ - θ0 ) - R (2)

式中,H0为切割器入土深度,mm;R 为仿形轮半径,mm;H 为切割器初始工作高度,mm;L 为仿形杆长度,mm;θ 为支撑连杆工作角度,(°)。

由于甘蔗收获机作业时,甘蔗植株位于切割器正前方,导致检测机构无法直接安装在切割器正前方。为了更准确地获得甘蔗根部地面起伏情况信息,考虑甘蔗收获机实际作业时分道挡板较接近甘蔗根部,结合4GQ-1型甘蔗收获机结构特征,将检测机构固定安装在分道挡板外侧,解决甘蔗对检测机构的直接干扰,并获得较好的检测效果。

1.4.2 切割器转速检测

切割器转速利用旋转编码器获取,选用OMRON E6B2-CWZ6 旋转编码器,每转输出1 000个脉冲,并将1 s内的脉冲信号发送到单片机,通过公式(3)获得切割器转速。

W = N/T × n0(3)

式中,W 为切割器转速,r·min-1;N 为T 时间内的脉冲信号总数;T 为工作时间,s;n0为1 s内脉冲数量。

1.4.3 作业前进速度检测

甘蔗收获机作业前进速度采用GPS定位直接获取,选用ATGM332D型号的GPS/BDS 双模定位模块,主要技术参数如表2所示。

1.4.4 入土深度控制模块设计

入土深度自动控制依靠液压控制系统实现,主要由双作用液压缸、液压同步马达、三位四通电磁换向阀、溢流阀、液压油箱、油泵等组成。工作时,油泵中出来的液压油过溢流阀可使液压系统系统油压力维持恒定,此时流经三位四通电磁换向阀,一端通电经过油路变换后进入溢流阀控制出油液压流量,经由液压同步马达然后由有杆腔进油,可液压缸实现油缸伸出;当电磁换向阀另一端通电时,无杆腔进油,可实现油缸收缩动作,进而实现甘蔗收获机切割器入土深度的自动控制功能。当实际切割器入土深度小于设定切割器入土深度范围时,电磁换向阀处于右位,液压油缸无杆腔进油,液压缸活塞杆伸长,切割器入土深度增加,控制到设定入土深度范围内;当实际切割器入土深度满足设定范围要求时,电磁换向阀处于中位,液压油缸无动作,切割器入土深度满足设定范围要求;当实际切割器入土深度大于设定切割器入土深度范围时,电磁换向阀处于左位,液压油缸有杆腔进油,液压缸活塞杆收缩,切割器入土深度减小,控制到设定入土深度范围内。

1.4.5 上位机显示模块设计

上位机显示模块采用处理器为J1800、运行内存为2 G、固态硬盘为32 G 的悬挂式工控触摸屏,运行系统环境为Windows 7,配备2 个COM 接口、4 个USB 接口、1个VGA接口、1个HDMI接口、1个LAN接口等。

1.5 软件系统设计

1.5.1 采集数据处理软件开发

采集数据由单片机完成,采用Keil开发软件、C语言开发采集数据处理软件。软件由MLX90363姿态传感器的原始数据读取、SPI通信、DMP姿态解算、串口通信等主要程序模块组成。原始数据的采集主要由初始化STM32的SPI、使用SPI协议发送GET1和NOP指令,并定时读取SPI原始数据3个步骤完成。采集原始数据后,利用MLX90363姿态传感器内部自带DMP对原始数据进行姿态解算,随即缓存到FIFO中,同时外部生成中断。在主程序接收到外部中断信号后,利用IIC从FIFO缓冲或通过DMP寄存器直接读取检测机构姿态的四元数并转换成姿态角。原始数据经过DMP姿态解算后,使用串口通信方式将实时状态下的姿态角数据发送到上位机。为了防止串口通信中数据发生错误,保证数据收发质量,因此,加入了串口通信协议,该协议发送到上位机的每帧数据由帧头、功能字、长度、主体数据、校验和组成,采用STATUS数据帧,“帧头”用于表示数据包的开始,均使用2个字节的0xAA表示;“功能字”用于区分数据帧的类型,0x01 表示STATUS 帧,0x02 表示SENSER 帧;“长度”表示后面主体数据内容的字节数;“校验和”用于校验,它是前面所有内容的总和。

1.5.2 上位机显示软件开发

上位机显示软件在Visual Studio Code 的环境下搭建的开发平台,运用Python语言开发,基于Wxpython架构设计登录界面、数据显示主页面。登录界面包括用户登录、用户注册2部分,在进入系统时,用户可首先进入用户注册界面注册自己的用户名和密码,然后返回登陆界面即可登陆,系统自动保存已注册用户的用户名和密码,保证了系统的安全使用。数据显示主页面主要由通信接口、信息显示模块、视频监测模块、参数设置模块、数据保存模块组成,实现作业数据记录与保存、通信端口、作业速度监测、切割器转速监测、姿态角度监测、入土切割深度监测、动态曲线显示、参数设置、入土深度自动控制等功能。

1.6 试验方法

通过室内台架试验和田间试验检验监控系统的工作性能。试验台架主要由仿形垄面、支撑台架、液压工作站、液压缸、监控系统、电源等组成,采用电机驱动仿形垄面移动、检测机构固定的方式,形成仿形垄面与检测机构的相对运动。室内台架试验在广东省湛江市中国热带农业科学院农业机械所开展,田间试验在广东省湛江市雷州市火炬农场甘蔗种植基地开展。

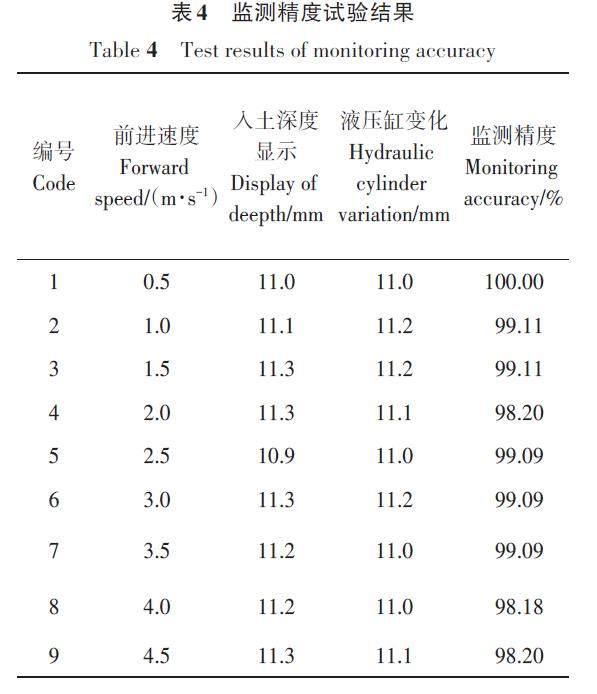

1.6.1 入土深度监测精度台架试验

为了检验监控系统的监测精度,采用单因素试验方法,在不同的前进速度下分析上位机显示值与入土深度实际值的差值,获得监测数据的偏差值,并计算入土深度监测精度(式4)。利用高速摄影仪记录液压缸伸缩运动轨迹,测量测机构在仿形垄面最高点时的垄面信息。前进速度设置0.5、1.0、1.5、2.0、2.5、3.0、3.5、4.0、4.5 m·s-1,共进行9组试验,每组试验重复测量3次取平均值。

式中,Q 为入土深度监测精度,%;LT为上位机显示值,mm;LS为液压缸实际伸缩变化量,mm。

1.6.2 自动控制精度台架试验

为了检验甘蔗收获机前进速度和传感器安装高度对控制系统的控制精度,以仿形垄面前进速度和传感器安装高度为因素(表3),以系统入土深度预设值与入土切割实际深度值的相对误差为指标进行正交试验。利用高速摄影仪记录液压缸伸缩运动轨迹,测量采集检测机构在仿形垄面最高点和最低点时液压缸伸缩变化值,获得入土切割实际深度值,由公式(5)计算自动控制精度。每组试验采集10个数据样本,取平均值作为该组试验结果。根据前期研究结果[17],选取系统入土深度预设值为20 mm。

式中,y 为自动控制精度,%;LS为液压缸实际伸缩变化量,mm;20为入土深度预设值,mm。

1.6.3 田间试验

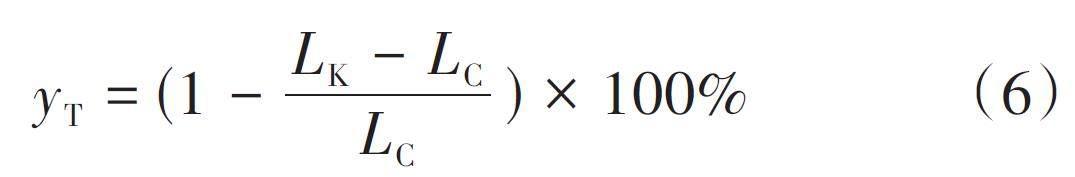

通过田间试验检验监控系统实际作业的自动控制性能。试验前,将系统安装到4GQ-1型甘蔗收获机。选取长度为100 m的试验区间,中间80 m为试验数据采集区间,并在试验数据采集区间内间隔15 m标记数据采集点,数据采集点共6个。试验时,选用1.50 m·s-1作为田间试验的前进速度,选取系统入土深度预设值20、30和50 mm为试验条件[24]。试验后,测量统计每个试验条件下的6 个数据采集点的入土切割深度,在每个数据采集点的不同位置测量3组数据,取3组数据的平均值作为该采集点的试验数据。分析测量结果与系统入土深度预设值相对误差,评价控制系统田间作业的控制性能(式6)。

式中,yT 为自动控制精度,%;LK 为实际入土深度,mm;LC为入土深度预设值,mm。

1.7 数据分析

采用Origin软件对试验结果进行方差分析,

2 结果与分析

2.1 入土深度监测精度分析

由表4可知,监控系统入土深度监测精度的最大值为100.00%(前进速度为0.5 m·s-1),最小值为98.18%(前进速度为4.0 m·s-1),平均值为98.90%,监测精度的极差为1.82%,监测精度总体变化趋势较平稳,表明前进速度对入土深度的监测精度影响不大,入土深度检测机构设计合理以及监测性能可靠,符合甘蔗收获机切割器入土切割深度监控系统设计要求。

2.2 入土切割深度自动控制精度分析

入土切割深度自动控制精度试验结果如表5所示,可以看出,监控系统的入土切割深度自动控制精度均大于95.0%,控制精度平均值为97.7%,前进速度1.50 m·s-1,安装高度30 mm时控制精度高达99.8%。

采用Origin软件对试验结果进行方差分析,结果如表6所示。可以看出,前进速度和安装高度的P 值均大于0.05,因此,前进速度与安装高度对监测系统的控制精度的影响不显著,表明监控系统的自动控制性能受前进速度与安装高度的影响极小,符合甘蔗收获机切割器入土切割深度监控系统设计要求。

2.3 田间验证结果分析

由表7 可知,监控系统入土深度20、30 和50 mm 的控制精度分别为85.3%、90.6%、94.1%,均达到85.0%以上。随着入土深度预设值增大,实际入土深度极差值越小,控制精度越高。由式(6)可知,入土深度预设值越小,控制精度要求越高,在同等比例的实际入土深度条件下,实现的控制精度相对偏低,因此,监控系统入土深度预设值越大,其控制精度性能越好。田间试验控制精度与室内台架试验的平均控制精度相对误差分别是12.7%、7.3%、3.7%,其原因是甘蔗地条件复杂多变,检测机构受倒伏甘蔗、杂草等干扰,引起检测获取错误信息情况;同时由于4GQ-1型甘蔗收获机的切割器升降液压系统与整机升降功能一体,升降液压系统的负载相对较大,执行控制过程的伸缩速度相对室内台架试验液压系统的速度慢,反应时间较长,导致田间试验的精度与室内台架试验的精度相对误差大。

3 讨论

入土切割是甘蔗收获机降低甘蔗破头率的有效措施,研究切割器入土切割深度监控系统可实现入土深度参数可视化和自动化控制。本研究基于4GQ-1型甘蔗收获机,采用仿形检测方法和单片机控制技术,设计甘蔗收获机切割器入土切割深度监控系统,使甘蔗收获机切割器可随地面起伏情况自动调控入土切割深度及其参数实时监测,实现切割器入土深度自动控制和参数可视化。室内台架试验结果表明:监控系统的监测精度和自动控制精度达到95.0%以上,表明监控系统总体设计合理。与张亮[19]室内试验研究结果一致,其研发了甘蔗收割机刀盘仿形随动控制系统,在割茬高度为0~10 cm条件下,系统稳态偏差值约为1.4 mm,检测值和人工测量值最大误差为1 mm,控制精度和检测精度均为90%以上。宫元娟等[21]在留茬高度为50、100、150 mm条件下开展甘蔗收获机割台随动控制系统田间试验研究,在留茬高度为50 mm时,控制精度为86.0%;留茬高度为100 mm 时,控制精度为91.2%;留茬高度为150 mm时,控制精度为94.5%。本研究田间试验结果表明,在入土深度为20、30和50 mm的条件下,自动控制精度分别是85.3%、90.6%、94.1%,表明监控系统整体性能满足设计及使用需求。

监控系统的自动控制精度仍有较大的提升空间。在田间试验过程中发现,切割器升降控制系统的响应速率对自动控制精度的影响较大,后期需通过优化改进切割器升降控制系统,使其与整机升降系统分开控制,缩短切割器升降自动控制响应时间,以达到提高切割器升降控制系统的响应速率,提升监控系统的自动控制精度。同时,倒伏甘蔗或者杂草对仿形检测机构采集地面信息具有一定程度的干扰,后期需通过配置仿形检测机构防干扰机构或者杂草清理机构,降低外界因素对仿形检测机构信息采集精度的影响。

参 考 文 献

[1] 梁阗,罗亚伟,游建华,等.不同机械种植模式对甘蔗产量及效益影响[J].中国糖料,2023,45(2):41-46.

LIANG T, LUO Y W, YOU J H, et al .. Effects of differentmechanical planting patterns on yield and benefit in sugarcane [J].Sugar Crops China, 2023, 45(2): 41-46.

[2] 周敬辉,李尚平,莫翰宁.甘蔗收获机动态特性对宿根破头率影响的试验[J].农机化研究,2018,40(7):150-156.

ZHOU J H, LI S P, MO H N. Test on influence of sugarcaneharvesters dynamic properties on the broken rate of ratoons [J]. J.Agric. Mechan. Res., 2018, 40(7): 150-156.

[3] 夏鼎宽,何冯光,邓干然,等.甘蔗收获机切割器仿形机构研究现状与发展趋势[J].现代农业装备,2021,42(1):15-20.

XIA D K, HE F G, DENG G R, et al .. Research status anddevelopment trend of the profiling mechanism of sugarcaneharvester cutter [J]. Mod. Agric. Equip., 2021, 42(1): 15-20.

[4] 胡朝晖.浅析我国甘蔗生产全程机械化的困境与前景[J].甘蔗糖业,2020 (3):7-13.

HU Z H. Difficulties and prospects of sugarcane productionmechanization in China [J]. Sugarcane Canesugar, 2020 (3): 7-13.

[5] 蔡力,付钰,乐欣荣,等.甘蔗收获机切割力影响因素试验[J].现代农业科技,2020 (16):124,126.

[6] 钟家勤,李尚平,何永玲,等.基于BP神经网络的甘蔗收获机切割器振动性能研究[J]. 农机化研究,2019,41(3):193-198,213.

ZHONG J Q, LI S P, HE Y L, et al .. Research on vibrationperformance of sugarcane harvester cutter based on BP neuralnetwork [J]. J. Agric. Mechan. Res., 2019, 41(3): 193-198,213.

[7] MO H N, LI S P, HE G Q, et al .. Dynamic characteristics of asimulated sugarcane field exciter for small sugarcaneharvesters [J]. Discrete Dynamics Nat. Soc., 2022, 2022(10):1-22.

[8] RODRIGUEZ J S, DURAN J F, AGUILAR Y, et al .. Failureanalysis in sugar cane cutter base blades [J/OL]. Eng. FailureAnal., 2020, 112: 104503 [2024-01-24]. https://doi.org/10.1016/j.engfailanal.2020.104503.

[9] SOMJET T, THANYA K. Simulation study of cuttingsugarcane using fine sand abrasive waterjet [J]. Agric. Nat.Resour., 2016, 50(2): 146-153.

[10] SUNIL K M, TONY E G, ALAN C H. Effect of blade obliqueangle and cutting speed on cutting energy for energycane stems [J].Biosys. Eng., 2015,133: 64-70.

[11] TIAN K, LI X W, ZHANG B, et al .. Design and test researchon cutting blade of corn harvester bases on bionic principle [J/OL].Appl. Bionics Biomech., 2017, 2017: 6953786 [2024-01-24].http://doi.org/ 10.1155/2017/6953786.

[12] 杨坚,梁兆新,莫建霖,等.甘蔗切割器切割质量影响因素的试验研究[J].农业工程学报,2005 (5):60-64.

YANG J, LIANG Z X, MO J L, et al .. Experimental research onfactors affecting the cutting quality of sugarcane cutter [J].Trans. Chin. Soc. Agric. Eng., 2005 (5): 60-64.

[13] 刘庆庭,区颖刚,卿上乐,等.甘蔗茎秆切割力试验[J].农业工程学报,2007(7):90-94.

LIU Q T, OU Y G, QING S L, et al .. Cutting force test ofsugarcane stalk [J]. Trans. Chin. Soc. Agric. Eng., 2007 (7):90-94.

[14] 杨望,杨坚,刘增汉,等.入土切割对甘蔗切割过程影响的仿真试验[J].农业工程学报,2011,27(8):150-156.

YANG W, YANG J, LIU Z H, et al .. Dynamic simulationexperiment on effects of sugarcane cutting beneath surface soil [J].Trans. Chin. Soc. Agric. Eng., 2011, 27(8): 150-156.

[15] 刘银丁,杨望,杨坚,等. 甘蔗收获切割系统动力学仿真模型[J].农机化研究,2019,41(9):15-20.

LIU Y D, YANG W, YANG J, et al .. Dynamics simulationmodel of cutting system for sugarcane harvesting [J]. J. Agric.Mechan. Res., 2019, 41(9): 15-20.

[16] 麻芳兰,韦荣发,范志达,等.小型整秆式甘蔗收割机切割系统的改进与试验[J].农业工程学报,2014,30(15):18-24.

MA F L, WEI R F, FAN Z D, et al .. Improvement andexperiment on cutting system of small whole-stalk sugarcaneharvester [J]. Trans. Chin. Soc. Agric. Eng., 2014, 30(15):18-24.

[17] 周建阳,李尚平,潘宇晨,等.入土切割对砍蔗质量影响的研究[J].中国农机化学报,2016,37(1):22-25.

ZHOU J Y, LI S P, PAN Y C, et al .. Study on the effect of soilcutting on quality of cutting sugarcane [J]. J. Chin. Agric.Mechan., 2016, 37(1): 22-25.

[18] 王增.甘蔗收获机入土切割控制的机理研究与设计仿真[D].广西:广西大学,2014.

WANG Z. Research and simulation design on the mechanismcontroller system based on the cut depth of sugarcane harvesterbase cutter[D]. Guangxi : Guangxi University, 2014.

[19] 张亮.甘蔗联合收割机刀盘仿形随动控制系统的设计与研究[D].洛阳:河南科技大学,2014.

ZHANG L. Study and design of cutting platform followingcontrol system of combined sugarcane harvester [D]. Luoyang:Henan University Science Technology, 2014.

[20] 徐莉萍,张亮,任德志.甘蔗联合收割机刀盘仿形系统研究及仿真[J].中国农机化学报,2014,35(5):30-32,36.

XU L P, ZHANG L, REN D Z. Study and simulation on cutterprofiling system of combined sugarcane harvester [J]. J. Chin.Agric. Mechan., 2014, 35(5): 30-32, 36.

[21] 宫元娟,金忠博,白晓平,等.甘蔗收获机割台随动控制系统设计与试验[J].农业机械学报,2023,54(2):119-128,138.

GONG Y J, JIN Z B, BAI X P, et al .. Design and experiment ofservo control system for sugarcane header [J]. Trans. Chin. Soc.Agric. Mach., 2023, 54(2): 119-128, 138.

[22] 王磊,廖宜涛,张青松,等.油麦兼用型精量宽幅免耕播种机仿形凿式开沟器研究[J].农业机械学报,2019,50(11):63-73.

WANG L, LIAO Y T, ZHANG Q S, et al .. Design on profilingchisel opener of precision broad width no-tillage planter forrapeseed and wheat [J]. Trans. Chin. Soc. Agric. Mach., 2019,50(11): 63-73.

[23] 王方艳,王东伟.4TSQ-2 型甜菜切顶机设计及试验[J].农业工程学报,2020,36(2):70-78.

WANG F Y, WANG D W. Design and test of 4TSQ-2 sugarbeet top cutter [J]. Trans. Chin. Soc. Agric. Eng., 2020, 36(2):70-78.

[24] 麻芳兰,李科,罗晓虎,等.不同土壤对甘蔗入土切割负载压力影响的研究[J].农机化研究,2022,44(1):165-173.

MA F L, LI K, LUO X H, et al .. Study of different soils on theload pressure of sugarcane cutting [J]. J. Agric. Mechan. Res.,2022, 44 (1): 165-173.

(责任编辑:温小杰)

基金项目:湛江市科技发展专项(2020A01005);中央级公益性科研院所基本科研业务费专项(1630132022001);湛江市科技计划项目重点实验室建设专项(2020A05004)。