原料场高效储运的工程设计研究

摘 要:原料场重“储”轻“运”的作业模式,不仅会增加“运”的周期、设备和损耗,更增加“储”的规模、占地、建设投资和运行成本,并在铁前多用户供料相互制约时影响到正常冶炼生产。以“运”为主线,通过即时均衡的储运工艺和自动选线的网群输送研究,探索绿色高效的原料储运新模式。即时均衡的储运工艺以双向直供系统为干线,原料作业工序和原料用户组合的供料系统为支线,干支线串并联供料。原料信息大数据平台协同,设定即时物料级别,实现原料“储”和“运”根据需求灵活选取,均衡减量储料。自动选线的网群输送以共用组网输送路径为基础减少输送设备,扩展输送机网群组合供料流程,通过要素筛选,按物料品种和工艺关联条件智能优选网络线路,实现铁前多工序一体化生产时即时供料,减少设备等待和空转时间。实践表明,即时均衡的储运工艺节省集中储存占地10%~20%,节省输送机通廊占地10%~15%,降低建设投资10%~25%,减少存储原料10%~20%,减少原料采购占用资金10%~15%;自动选线的网群输送减少输送线长度20%~25%,减少输送设备数量25%~30%,减少原料重复倒运10%~15%,设备运行能耗降低10%。全面提升钢铁企业原料场物流效率,保障冶炼原料低成本安全运行。

关键词:原料场;即时;高效;储运;流程

ENGINEERING DESIGN AND RESEARCH ON EFFICIENT STORAGE AND TRANSPORTATION OF RAW MATERIAL YARDS

Bi Lin

(Capital Engineering & Research Incorporation Limited Beijing 100176,China)

Abstract:The operation mode of pay attention to “storage” and make light of “transportation” of raw material yard not only increases the cycle, equipment and loss of "transportation", but also increases the scale of "storage", land occupation, construction investment and operating cost, and affects normal smelting production when multi-user supply in front of iron is mutually restricted. Taking "transportation" as the main line, this paper explores a new mode of green and efficient raw material storage and transportation through the research of real-time and balanced storage and transportation technology and network group transportation with automatic line selection. The real-time and balanced storage and transportation process takes the two-way direct supply system as the trunk line, the raw material operation process and the raw material user combination feeding system as the branch line, and the trunk branch line is supplied in series and parallel. The big data platform of raw materials information is coordinated, setting real-time material levels, realizing flexible selection of raw material "storage" and "transportation" according to demand, and balanced reduction of storage. The network group transportation of automatic line selection reduces the conveying equipment based on the common network conveying path, expands the conveyor network group combination feeding process, intelligently selects the network line according to the material variety and process related conditions through element screening, realizes the instant feeding of materials during the integrated production of multiple processes before iron, and reduces the waiting time and idle time of equipment. Practice shows that the real-time balanced storage and transportation process saves 10%~20% of the centralized storage area of the raw material yard, 10%~15% of the area occupied by the conveyor corridor, reduces the construction investment by 10%~25%, reduces the storage of raw materials by 10%~20%, and reduces the occupation of raw material procurement by 10%~15%; The network group transportation with automatic line selection reduces the length of the conveying line by 20%~25%, the number of conveying equipment by 25%~30%, the repeated backhaul of raw materials by 10%~15%, and the energy consumption of equipment operation is reduced by 10%. It has comprehensively improved the logistics efficiency of the raw material yard of iron and steel enterprises and ensured the low-cost and safe operation of smelting raw materials.

Key words: raw materials yard; immediate; high efficiency; storage and transportation; process

0 前 言

在千万吨级的钢铁联合企业中,冶炼生产所需要的铁矿、煤炭、熔剂等原料年输入总量近3 000万t,原料“储”与“运”的高效协同十分重要。传统冶金原料场储运工艺流程为:原料→接卸→储存→加工→配料→混匀→供料→用户[1],这种原料储运作业模式重“储”轻“运”,大宗原料进企业后基本全部先集中输送到有足够储料量的料场“储”,生产需要时再从储料场“运”出。不仅增加原料“运”的周期、设备和损耗,而且增加“储”的规模、投资和成本,并在为烧结、球团、焦化等铁前多用户供料相互制约时影响到正常冶炼生产。

近年来,针对原料场环保封闭的各种大跨度钢结构型式和堆取料设备控制操作方面有一些技术创新[2-4],并形成新的钢铁企业原料场工程设计标准[5]。但对企业内料场的高效工艺系统开发、料场减量化储存和即时平衡供料设计等内容较少提及。受益于快速发展的现代物流和信息化技术,本设计研究针对传统原料场工艺流程重“储”轻“运”的低效难题,结合工程实践,设计以 “分步减量储存”代替“一次性集中储存”,从均衡“储”保障、即时“运”的安全角度,让原料均衡减量储存,促可控物料“流动”起来,以一种“即时方式”灵活、高效满足连续、安全供料需求。

1 储运工艺现状分析

1.1 集中储存规模大占地多

原料来源于社会供应物流,由于受到天气、市场、政策、环境的影响,供应物流不稳定,而原料场作业需要为烧结、球团、焦化、炼铁等冶炼用户提供高效、稳定的供料服务,为应对供应物流和需求物流之间的各种不确定性因素叠加,传统原料场的解决方案以“储”为主,增加了大量储存占地,占地面积达8%~18%[1]。再兼顾各种不确定性引起的误差累积量,会考虑很长库存周期,储存规模大带来较高建设投资及资金成本,采购资金占用达60%~70%,尤其大型原料场环保改造时的封闭成本更高。

1.2 供料输送设备多效率低

原料来料方式有轮船、铁路和汽车,各种接卸系统能力以短时最大量考虑,且独立输送系统不能随着外部运输条件变化而灵活调配[6],带来投资和运行成本增加。铁前用户分布在企业不同位置,供料路径和系统共用受限于总体布局和分期配置的原料设施,往往需几百台输送设备,由输送设备组成几十个系统和几百个或近千个操作流程完成供料,因用户需求改变、供料条件波动和生产检修要求,系统供料优选和灵活机动受限,输送流程切换效率低,设备空转时间长,能耗高。

2 高效储运工程设计研究

2.1 即时均衡的储运工艺研究

2.1.1 干支线串并联工艺系统设计

原料场干支线串并联工艺系统如图1所示。原料受料后,以卸料与炼铁用户直供料输送系统、炼铁与料场直返料输送系统为双向干线,分别根据原料特性、工艺条件和用户情况,配置储存支线、配料支线和混匀支线等多个原料作业支线,烧结支线、球团支线、焦化支线等多个原料用户支线。受料-卸料-集中储存-配料-混匀-用户是一个完整的节点串联关系,卸料与储存支线、配料支线和混匀支线到用户形成多个原料工序并联关系,铁前多用户之间形成多个原料用户并联关系,使原料场的工艺系统形成具有全通路或多通路的即时网络,输送干线和支线串并联组合,干线与支线输送并存。

原料场的双向直供干线、作业支线和用户支线串并联组合时,形成储、配、混一体化作业网络,铁前多工序产品直供和落地,实现不同来源、不同特性原料条件下和不同用户物料需求条件下对应的输送路径选择。即时合格原料直送用户的路径,可减少料场集中储存占地,减少储料场内易混料、料堆高度低、单位面积储存量少和土地利用率低的问题;即时合格原料直送配料作业的路径,并联配料支线实现部分原料不需在料场重复储存直接进入配料仓配料,亦可减少储存倒运、集中储存规模及占地;即时合格配料直送用户的路径,合格配料不再入混匀料场而是并联直送烧结用户,优化混匀料场规模和简化输送系统。同时,提供混配料工艺的多选路径,调节直供烧结料比例,大配量比粉料在储料场直供烧结不参与配料和混匀,匹配配料、混匀料场和烧结配料功能,进一步减小混匀设施建设规模。

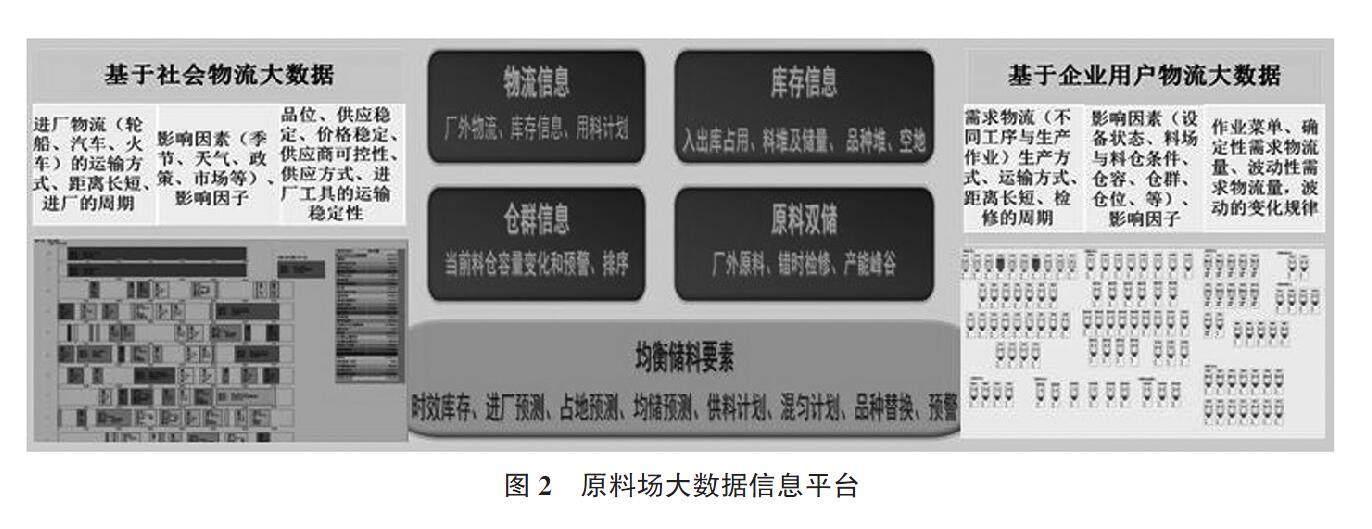

2.1.2 原料场大数据信息平台

在干支线串并联工艺设计的基础上,借助原料场大数据信息平台,实现基于信息助力的铁前物流的数据分析、测算和调剂。原料场大数据信息平台如图2所示。为实现均衡储料和即时供料,需要即时收集物流信息、库存信息、仓群信息、原料“双储”等物流大数据信息,对原料的多方位需求进行预测,预测进厂物流的运转周期和最短周期,采集企业用户需求信息,筛选最优均衡储料要素,集中储存料场的最低安全储料量应延伸社会运输中的物流信息和用户用料信息,适应低成本采购外部物流条件变化,用不同支线揭示安全储料规律,通过支线使“供”与“需”达到一体化平衡,降低高“储”成本。

根据物料特性,供料稳定性、信息预测和储运量的测算,设定可控即时物料级别、路径和使用量,对于供应较稳定的物料采用即时供料,按照物料使用量和进厂周期确定周转库存,使原料场储存的时效物料最优均衡减量储存,最大限度减少原料储存总量,实现大宗原料在原料场最低安全储量和物料使用量的动态管理。根据用户条件,因地制宜错时利用周转场地储存不同原料,压缩原料场储存规模,减少铁前多工序用户物料的储存规模。物料“双储”提供铁前多工序间错时检修、产能峰谷“储料”需要,铁前干支线串并联输送,时效物料与输送路径动态管理,保证料场均衡储料和干支线调配供料。

2.2 自动选线的网群输送研究

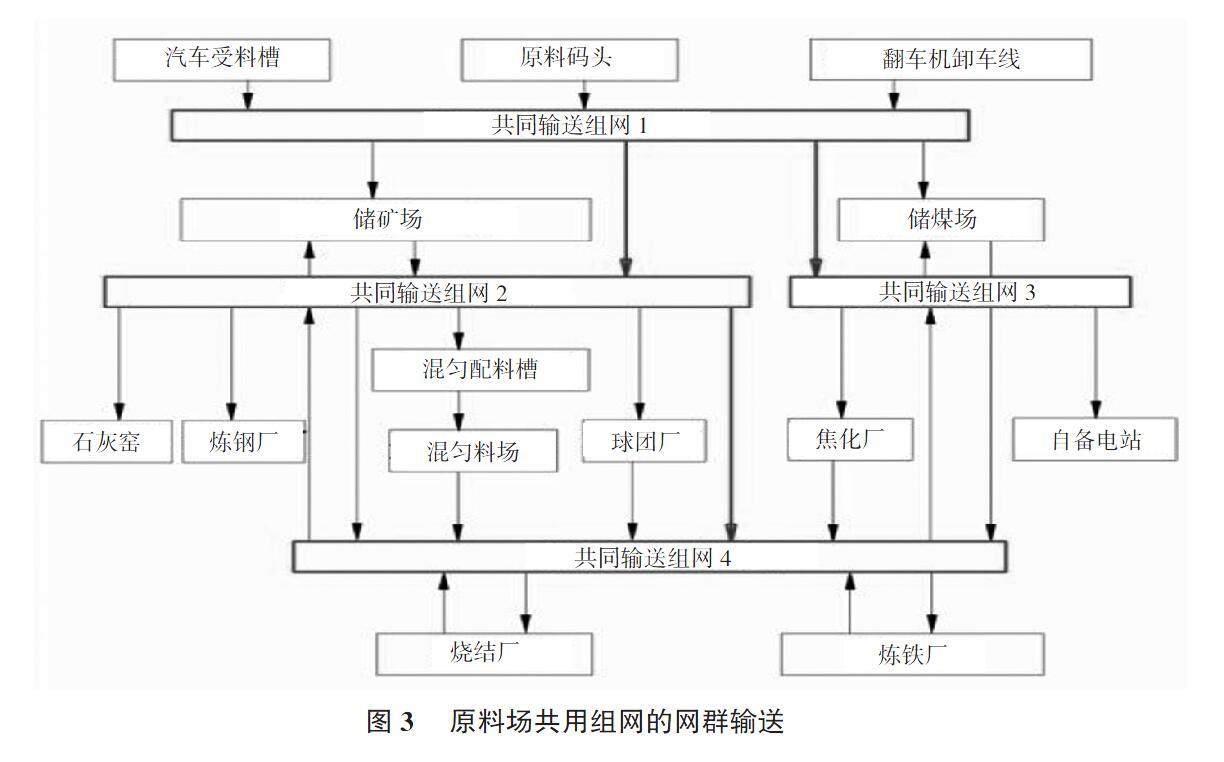

2.2.1 共用组网的网群输送设计

原料场共用组网的网群输送如图3所示,通过设计起始于卸料系统的共用组网横向连接水运、铁路和汽车等多形式卸料的共用输送路线,从源头上形成交叉互换运输物流,实现随外部运输条件变化进行多路线的灵活调整。同时,原料场引入各种卸料型式的平衡途径,为外部运输条件变化时输送系统的灵活互换建立基础。根据数据预测极限值,水路满足船型变化;铁路满足卸车批量变化,能力互补;汽车满足不同车型需要,兼顾应急卸料、运输功能[6]。既改变多物料品种和各品种物料量差异大带来的接卸能力不均衡现状,又解决各系统普遍存在的闲置余量。

钢铁生产企业内部的铁前各工序涉及地域范围大、场地分散,输送路径有往返交叉,输送线路长,转运多,不同生产规模需要几十到几百台输送设备完成供料。通过设计各个储料场至不同用户的共用组网、混匀设施至用户的共用组网、和以炼铁原料供应为核心的烧结、球团、焦化等工序共享的一体化组网多通路转载,形成网群输送,输送设备共用互备,简化工艺流程和减少输送设备,调节正常生产供料和返料、设备检修供料和返料、取料设备事故供料等共线作业,辅助调节储料容量和供料节奏,铁前统一储存统一输送,保障各用户连续生产。

2.2.2 自动选线的智能输送模型

输送机网群自动选线优选要素模型如图4所示。设计原料场供料流程智能输送的自动选线模型,通过输送机网群优选要素筛选,进行工艺流程分析比选。输送流程起点和终点的设定不是固定的某一个地址,而是灵活设定到物料品种,将输送机网络按照运输原料特性和输送机工艺关联条件确定输送流程的起点和终点,从符合该起点位置到该终点位置的所有路径自动选线,确定流程选择有冲突时的工艺优先条件,选择最佳流程,先选择、后准备、再排序和启动。经过最优流程反馈,减少启动次数,节省设备空转和等待时间,缩短供料周期,输送设备节能高效运行。

智能输送工作考虑了设备的运行状态、路径长短、均衡运行、流程干涉等条件,减少设备等待时间,降低维护成本,加速供料周期。建立流程网络时,区分原料品种和储量需求预测、事故供料与多路径直供底线保障、备用系数与预留余量选取;优化工艺流程时,依据组合供料流程比选计算原理进行输送线路的比选和优化,输送线多流程智能筛选和带料切换,输送设备集中控制和安全输送[6-7]。同时,考虑输送系统在正常条件下独立运行,有故障时利用网络相互备用,采用流程群管理集中输送,减少单线系统数量提高运转可靠性,降低单设备故障对整个输送系统运转率的影响。

3 工程应用效果

1)原料场干支线串并联工艺系统在某大型钢铁企业综合原料场应用效果对比见表1。同等规模钢铁企业和基本相同供料功能条件下,设计应用原料场干支线串并联工艺系统与传统原料场工艺技术相比,均衡优化了原料场的原料存储量和原料采购时的资金占用量,大大减少原料储存和输送占地,有效降低原料场建设投资。

2)原料场共用组网输送在某大型钢铁企业综合原料场供料系统应用对比见表2。以应用实例的两座高炉对应的原料场输出至用户和铁前多工序之间供料系统为例,共用组网的网群输送实践表明,铁前供料工艺系统可以减少35%~40%,输送设备数量减少25%~30%,输送机输送线长度减少20%~25%。

3)以原料场大数据信息平台为基础,协同自动选线的智能输送网络优选,根据原料来料方式、原料品种和数量、储料实时状况和用户需求,建立多个受入系统的灵活补充和运输条件变化时各种原料的即时均衡。高效运行的铁前各工序间原料系统按照用户生产要求,主动供料,统筹调剂缓存容量和供料系统节奏,确保生产过程安全顺行,实现减少原料重复倒运10%~15%,供料系统节能10%。

4 结 论

1)原料场高效储运的工程设计研究,实现均衡减量储存和即时高效供料,原料场“储”和“运”协同增效,助力钢铁企业原料储运作业向大运量、减储量、少装备、低能耗、高效率、统管理的绿色、低碳方向转型和高质量发展。

2)即时均衡的储运工艺具有节约资源、信息引领的突出优势,通过供料工艺和供料路径的创新,不仅解决了原料储存占地大和原料资金占用成本多的问题,同时解决了原料供料工艺系统的灵活性和平衡性,解决了炼铁前供料和生产节奏的匹配问题。

3)自动选线的网群输送具有灵活高效、节能增效的突出特点,通过共用组网的网群输送和智能输送的自动选线,为改善钢铁生产的原料储运现状问题提供有效的解决方案和技术手段,大大提升了原料场物流效率,保障了原料低成本安全运行。

参考文献

[1] 杨德政,张惠宁,朱金瑞,等. 钢铁企业原料准备设计手册/中国冶金建设协会编[M].北京:冶金工业出版社,1997:88-91.

[2] 吴旺平.C型封闭料场在宝钢的投产应用[J].烧结球团,2017,42(2):53-56.

[3] 康兴东,王东.现代综合原料场新技术应用实践[J].烧结球团,2017,42(2):57-61.

[4] 张毅.宝钢原料场改造新技术的运用[J].烧结球团,2017,42(4):40-43.

[5] GB/T 50541-2019钢铁企业原料场工程设计标准[S].

[6] 毕琳,徐培万.钢铁企业原燃料储运平衡分析及优化设计[A]. 中国金属学会.2018年全国炼铁生产技术会暨炼铁学术年会摘要集[C]. 杭州:中国金属学会炼铁分会,2018:635-638.

[7] 毕琳.钢铁企业原料场能耗分析与节能设计研究[A].第十一届中国钢铁年会论文集[C].北京:冶金工业出版社,2017:10 221.