2 GPa热成形座椅横梁开裂失效分析及工艺研究

祁学军 王新坤 陈嘉玥 薛福元 刘勇 许梦琦

作者简介:祁学军(1978—),男,高级工程师,硕士学位,研究方向为金属材料及轻量化。

基金项目:湖北省科技重大专项课题(2022AAA001)。

参考文献引用格式:

祁学军, 王新坤, 陈嘉玥, 等. 2 GPa热成形座椅横梁开裂失效分析及工艺研究[J]. 汽车工艺与材料, 2024(6): 17-23.

QI X J, WANG X K, CHEN J Y, et al. Analysis and Process Research on Cracking Failure of 2 GPa Hot Formed Seat Cross Beam[J]. Automobile Technology & Material, 2024(6): 17-23.

摘要:为解决2 GPa热成形材料冲压的座椅横梁零件焊接后出现批量开裂的问题,经分析,该零件开裂为氢脆致裂,通过追查零件工艺发现引起零件氢脆开裂的原因为加热温度过高、加热时间过长、零件转移时间过长,通过正交设计改进零件不同的热冲压工艺组合并试制零件进行验证,最终确认2 GPa铝硅镀层热成形零件的热冲压工艺窗口为热成形的奥氏体化炉内露点须低于-5 ℃,加热时间为3~13 min,加热温度为880~940 ℃。

关键词:2 GPa热成形 氢脆开裂 热成形工艺 软模试制

中图分类号:U465.1+1 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20240128

Analysis and Process Research on Cracking Failure of 2 GPa Hot Formed Seat Cross Beam

Qi Xuejun, Wang Xinkun, Chen Jiayue, Xue Fuyuan, Liu Yong, Xu Mengqi

(Voyah Automotive Technology Co., Ltd., Wuhan 430056)

Abstract: To address the issue of batch cracking of seat crossbeam parts stamped with 2 GPa hot forming material after welding, this article analyzed and found that this part was cracked caused by hydrogen embrittlement. Through tracing the parts process, it was found that hydrogen embrittlement cracking was caused by factors such as high heating temperature, long heating time, and long part transfer time. Through orthogonal design, different hot stamping process combinations of parts were improved to verify the prototyped parts, it was finally confirmed that for the 2 GPa hot formed parts with hot stamping process window in hot-formed austenitizing furnace, dew point temperature shall be under -5 ℃, heating time of 3~13 min, and heating temperature of 880~940 ℃.

Key words: 2 GPa hot forming, Hydrogen embrittlement cracking, Hot forming process, Soft mold

1 前言

近年来,随着电动汽车的发展,汽车零件的轻量化、高强化、集成化设计越来越重要,热成形钢在车身上的使用比例大幅提高,国内电动汽车热成形钢占车身的使用比例可达30%,使用热成形材料的零件有B柱、A柱、纵梁、中通道、顶盖横梁等,几乎涵盖所有车身结构件,目前主机厂主要使用1 500 MPa的22MnB5热成形材料,由于轻量化的需要,近年来2 GPa热成形材料逐步应用。氢脆是目前制约2 GPa热成形钢应用的主要问题之一。氢脆是指因氢原子的渗入导致金属机械强度降低、韧性下降,同时导致亚临界裂纹扩展的现象[1]。研究表明,由于高强钢及超高强钢的高强度[2]和马氏体组织[3-4],氢脆敏感性更高。

某车型前座椅第1、第3横梁设计选材均采用2 GPa带铝硅镀层的热成形材料,在样车试制阶段,发现该车型有10余台白车身前座椅第1、第3横梁与门槛加强板边缘焊接搭接处拐角位置出现开裂,开裂位置相似,裂纹大小及形态不完全相同,首先对该问题进行原因分析。

2 座椅横梁批量开裂原因分析

2.1 问题背景

某车型前座椅横梁总成中部分零件采用2 GPa带铝硅镀层的热成形材料,如表1、图1所示,在样车试制阶段,发现该车型使用的7个2 GPa零件在MULE车制造过程中出现开裂,零件在热冲压后完好,但在点焊后放置一段时间或装配在车身上后出现开裂。开裂问题主要出现在厚度为1.6 mm和2.0 mm的零件上,其中,厚度为1.6 mm的零件开裂最严重,厚度为2.0 mm的零件次之。统计10台白车身可知:厚度为1.6 mm的零件有9个开裂,厚度为2.0 mm的零件有2个开裂,厚度为1.4 mm和1.8 mm的零件可视段未发现开裂,两端被连接件覆盖,无法查看开裂情况;开裂区域主要存在于零件两端与门槛件点焊搭接位置,原因推测为此区域有相比于其他区域更严重的应力集中,具体断裂如图2所示。

2.2 生产工艺

目前,该失效零件为软模试制开发件,采用箱式炉加热,无露点控制,模具冷却方式为自然冷却。加热工艺中,加热温度为930~940 ℃,加热时间为15 min,保压时间为3 min,冲压完成后采用激光切割加工。所使用的加热炉、压机(1 000 t)、激光割机分别如图3、图4、图5所示。

2.3 零件测试与分析

2.3.1 零件材料成分

对已经成形的零件进行取样,采用直读光谱仪进行测试,标准及测试结果如表2所示。

对比测试结果和标准可知,零件原材料的化学成分符合标准要求。

2.3.2 零件硬度测试

硬度测试按照GB/T 4340.1—2009《金属材料 维氏硬度试验 第1部分:试验方法》要求进行测试,使用的测试设备型号为WILSION。零件硬度值要求为520~640 HV10,测试结果如表3所示。

对比测试结果和标准要求可知,零件硬度符合标准要求。

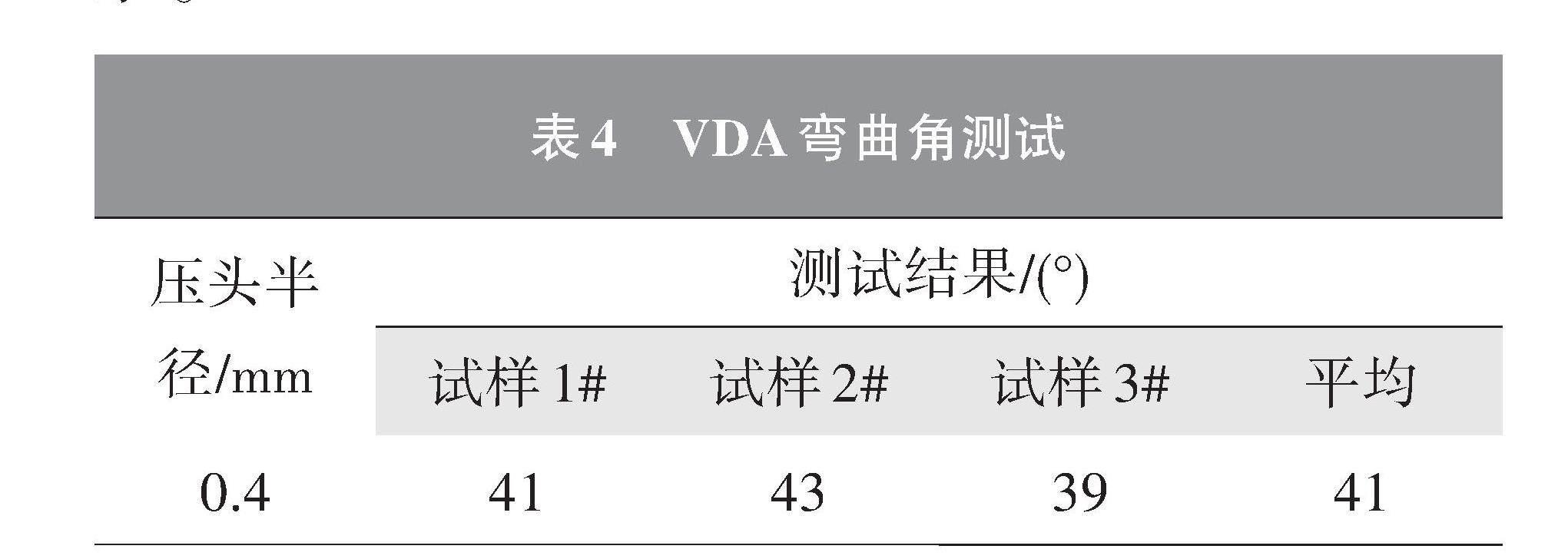

2.3.3 零件折弯角

零件折弯角按照VDA 238-100(07/2020) Pl?ttchen-Biegeversuch für metallische Werkstoffe / Plate Bending Test for metallic materials要求测试,测试设备为Zwick设备,测试结果如表4所示。

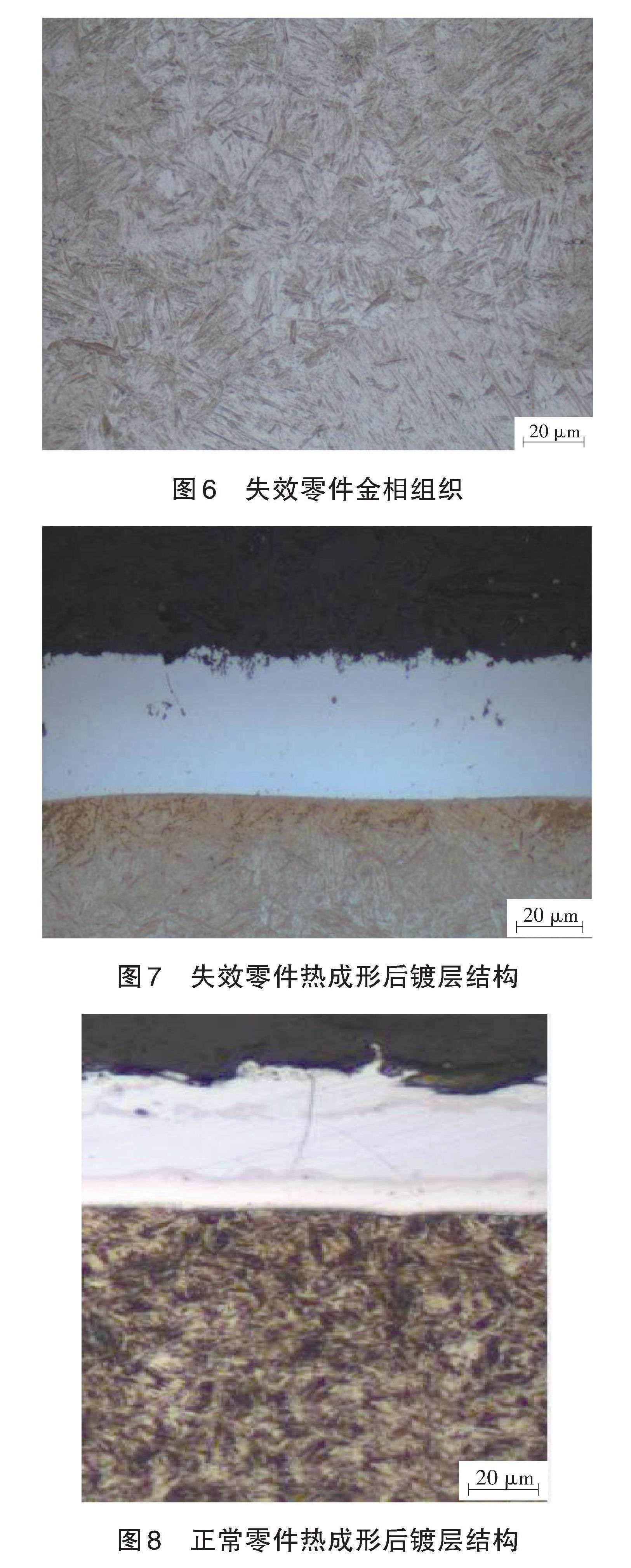

2.3.4 零件金相组织及镀层分析

截取失效零件断口附近一小块样品,取其横截面进行镶嵌制成试样,样品经处理后按照GB/T 13298.1—2015《金属显微组织检验方法》进行金相分析,金相分析结果如图6所示,其金相组织为全马氏体组织;针对其镀层进行金相分析,光学显微镜分析显示镀层结构未见合金扩散层,如图7所示;而热成形后的正常扩散层厚度≤15 μm,如图8所示。

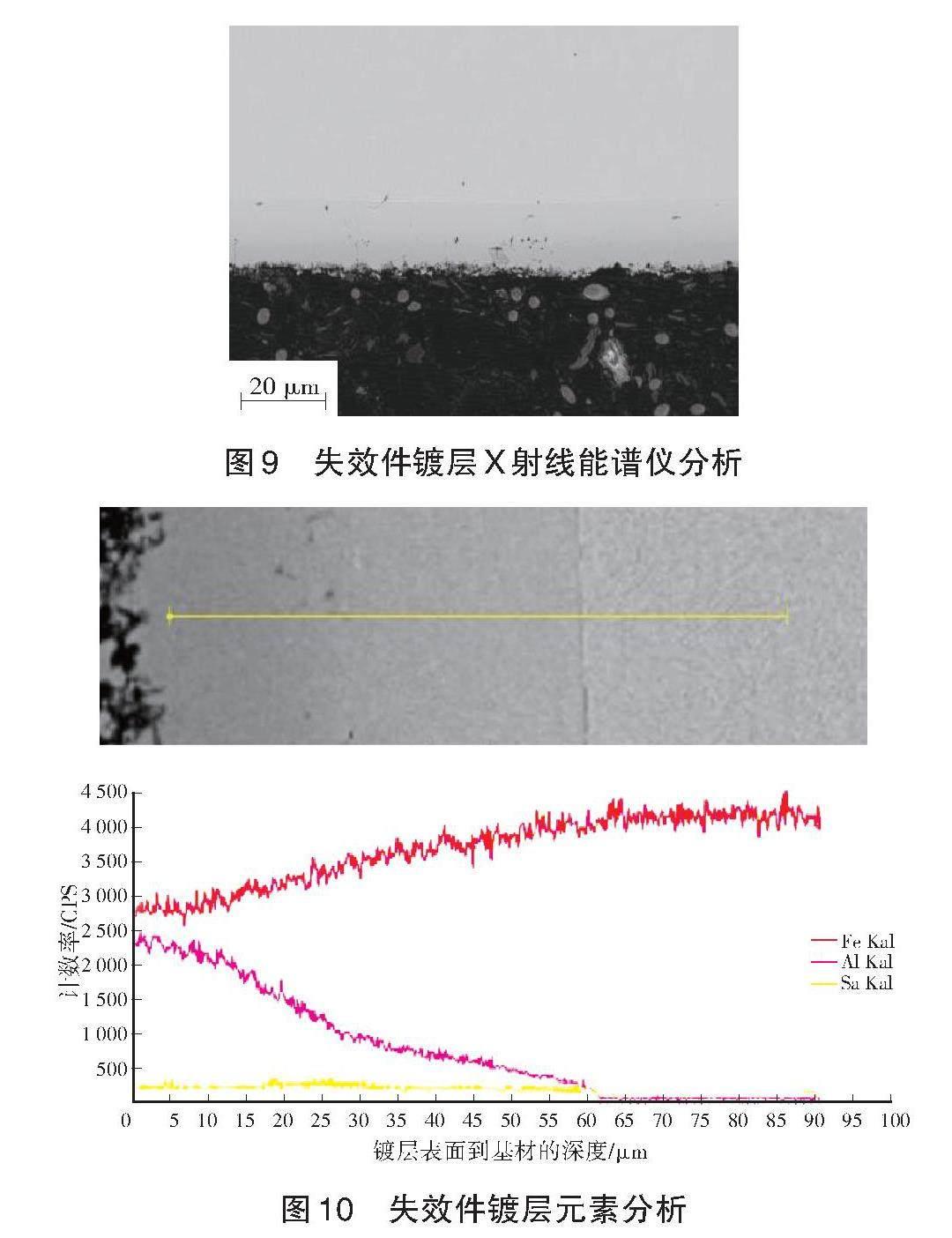

对失效件的镀层进行扫描电子显微镜(Scanning Electron Microscope,SEM)分析,如图9、图10所示,铁已经扩散至整个镀层范围,说明失效热成形零件的加热温度过高,加热时间过长[5]。

2.3.5 氢脆延迟断裂分析

按照ASTM G39-99(2021) Standard Practice for Preparation and Use of Bent-Beam Stress-Corrosion Test Specimens,采用四点弯曲法进行氢脆延迟断裂分析测试,样品在四点弯曲装置上加载应力并在空气中放置72 h后不开裂即为合格样品。

在失效件零件断口附近取氢脆试样2件,样品尺寸为110 mm×40 mm;另外在与失效零件同批次卷号原板料中,取350 mm×350 mm板料,按正常热处理工艺进行平板淬火后再取氢脆样品2件。

测试后发现,失效零件试验样品加载3.5 h后出现氢脆延迟开裂,与失效件同批次的板料试验样品加载72 h后不开裂,如图11、图12所示。

2.3.6 断口SEM分析

在图13零件裂纹处取样并进行SEM分析,断口微观形貌为冰糖状沿晶脆性断口,显示断口为脆性断裂,如图14所示。

2.3.7 应力

零件经线切割后应力释放,出现结构偏转。图15中的1号、2号和3号位置均存在较大应力,其中1号位置存在裂纹,2号、3号位置未达到临界应力,无裂纹,但有较高断裂风险。

2.3.8 分析与结论

失效零件的化学成分、金相、硬度和弯曲角均符合标准要求,失效零件抗氢脆延迟性能不合格,断口形貌特征表现为脆性断裂。综上,失效零件在点焊完成并放置一段时间后出现的开裂属于氢致延迟开裂,原因主要有以下4点:

a.热成形工艺超出热冲压工艺专利窗口范围,加热时间过长、温度过高,增加了氢脆的风险,同时导致扩散层侵入整个镀层;

b.零件在点焊后存在较大应力,开裂位置受应力影响发生延迟开裂,未开裂的应力增大位置也存在延迟开裂风险;

c.模具冷却方式为空冷,提供了氢的来源;

d.加热炉无露点控制,存在露点过高的风险。

3 零件热冲压工艺验证

以上分析说明,2 GPa热成形零件氢脆开裂的影响因素有热冲压加热时间、加热温度、转移时间、冷却方式、露点控制等。在考虑软模工艺设备及软模零件的局限性的前提下,采用空冷方式、无露点控制和转移时间固定的情况下,仅考虑加热温度、加热时间对2 GPa热成形零件氢脆性能的影响。

取同批次板料进行平板淬火热冲压,改变加热温度、加热时间,形成不同热冲压工艺组合的试验板料,经工艺探索及正交试验组合设计,选取表5所示的4种工艺组合,每组合制作3块样品,尺寸为300 mm×300 mm。

从表4所示的4种组合热成形板料中取试样,分别进行力学性能、镀层、金相及抗氢脆性能比较。

3.1 抗氢脆性能

按照ASTM G39-99(2021),采用四点弯曲试验方法,加载载荷后在空气中放置72 h,试件不开裂则视为合格。每种组合样品取2个试验样品,编号为b的样品分别在放置4.25 h和6.5 h后发生断裂,如图16所示,样品a、样品c、样品d在72 h内均未发生断裂。

3.2 镀层结构分析

在光学显微镜下分析每种组合试验样品镀层结构及厚度,结果如表6及图17所示。

由表6及图17可知:样品a的镀层正常;样品b的中间层过分长大,热处理时间过长;样品c、样品d的中间层过大或接近上限(15 μm),热处理温度过高。

3.3 力学性能

针对a、b、c、d工艺组合试样进行拉伸试验及硬度试验,测试结果如表7所示。

测试结果表明,4种组合样品报告的抗拉强度均高于1 800 MPa。按实际镀层厚度计算,去除镀层影响,4种样品烘烤后的强度均符合定义设计要求。

3.4 金相组织

对a、b、c、d样品进行金相分析,均为均匀马氏体+少量铁素体组织,为正常组织,如图18所示。

4 分析与结论

对失效零件分析后,确认原热冲压工艺加热温度为930~940 ℃,加热时间为15 min,保压时间为3 min,导致零件出现氢脆延迟断裂失效,4种工艺组合热冲压板材,经试验后发现,a、b、c、d样品的强度、硬度均符合定义要求,金相组织亦为正常组织,但样品b出现氢脆试验不合格,样品c、样品d镀层中间层结构厚度接近上限,均不符合要求,样品b再次确认,尽管零件性能满足定义要求,但热冲压工艺中加热时间过长仍然会导致零件氢脆延迟断裂失效。

经过试验组合,为避免摄入过多的氢和严重的延迟断裂风险,确认2 GPa AS150热成形材料热处理工艺点如下:

a.热成形的奥氏体化炉内露点必须低于-5 ℃;

b.必需按照图19[6]所示的热成形工艺窗口进行生产;

c.热处理炉内为干燥空气,不允许使用任何保护性气体;

d.零件必须采用激光切割;

e.不允许在热成形过程中采用接触式水冷模具进行淬火。

5 结束语

本文结合热成形件软模试制工艺限制,根据试制实际情况,通过研究2 GPa热成形材料加热温度、加热时间对成形结果的影响,确定了加热温度、加热时间对热成形结果的影响程度,规范了试制阶段热成形要求。

2 GPa热成形材料在汽车上的应用发展较慢的主要原因之一是氢脆延迟开裂,随着国内新能源汽车的快速发展,针对2 GPa热成形零件的开发应用已经领先国外,国内量产应用在新能源汽车上的2 GPa零件包括地板横梁、A柱、B柱本体、雪橇板、门环Patch板等零件,目前正在研发2 GPa一体式后下车身骨架、2 GPa一体式激光拼焊门环等集成零件。

参考文献:

[1] LYNCH S. Hydrogen Embrittlement Phenomena and Mechanisms[J]. Corrosion Reviews, 2012, 30(3/4): 105-123.

[2] VENEZUELA J, LIU Q L, ZHANG M X, et al. A Review of Hydrogen Embrittlement of Martensitic Advanced High-Strength Steels[J]. Corrosion Reviews, 2016, 34(3): 153-186.

[3] ZHOU P W, LI W, ZHAO H S, et al. Role of Microstructure on Electrochemical Hydrogen Permeation Properties in Advanced High Strength Steels[J]. International Journal of Hydrogen Energy, 2018, 43(24): 10905-10914.

[4] JI S K, YOU H L, LEE D L, et al. Microstructural Influences on Hydrogen Delayed Fracture of High Strength Steels[J]. Materials Science & Engineering A, 2009, 505(1): 105-110.

[5] 马闻宇, 李学涛, 郑学斌, 等. 热处理工艺对铝硅镀层热成形钢组织性能的影响[J]. 中国冶金, 2022, 32(5): 109-115.

[6] 安赛乐米塔尔法国公司. 涂覆的钢带材、其制备方法、其使用方法、由其制备的冲压坯料、由其制备的冲压产品和含有这样的冲压产品的制品: CN101583486B[P]. 2014-08-27[2024-04-01].