汽车门盖PVC气泡的数学模型及质量控制研究

周伟东 刘嘉 胡凯迪

作者简介:周伟东(1988—),男,工程师,硕士学位,研究方向为汽车产品制造质量。

参考文献引用格式:

周伟东, 刘嘉, 胡凯迪. 汽车门盖PVC气泡的数学模型及质量控制研究[J]. 汽车工艺与材料, 2024(6): 58-63.

ZHOU W D, LIU J, HU K D. Mathematical Model Establishment and Quality Control Research of PVC Bubbles in Automobile Doors and Covers[J]. Automobile Technology & Material, 2024(6): 58-63.

摘要:为解决汽车门盖聚氯乙烯(PVC)在生产过程中外观质量难以控制的问题,针对PVC气泡质量基于经验定性管理的弊端,构建PVC气泡产生的自由滑动木塞密闭空间模型,结合理想气体状态方程,得到定量的PVC气泡质量状态表征公式,并从数学模型的角度分析PVC气泡的形成机理。基于数学模型和定量表征公式,客观反映门盖折边原始空腔体积、PVC烘房最高温度、PVC材料及其他环境因子对PVC气泡的影响,从而在设计和工艺方面指出质量控制方向。

关键词:门盖PVC气泡 密闭空间数学模型 理想气体状态方程 质量控制

中图分类号:U466 文献标志码:B DOI: 10.19710/J.cnki.1003-8817.20230360

Mathematical Model Establishment and Quality Control Research of PVC Bubbles in Automobile Doors and Covers

Zhou Weidong, Liu Jia, Hu Kaidi

(SAIC Volkswagen Co., Ltd., Shanghai 201805)

Abstract: It is difficult to solve the problem of exterior quality control of PVC bubbles in doors and covers in the production process. To eliminate the drawbacks in PVC bubble quality by empirical qualitative management, a free sliding wooden plug closed space model for PVC bubbles generation was constructed, and combined with the Ideal Gas Law, the quantitative formula for characterizing the quality state of PVC bubbles was attained, and the formation mechanism of PVC bubbles was analyzed from the perspective of mathematical models. Based on mathematical model and quantitative characterization formulas, the impact of factors including original cavity volume of the sheet metal fold, the highest temperature of PVC drying room, PVC materials, and other environmental factors on the positive or negative correlation and degree of influence of PVC bubbles can be objectively reflected, thereby the direction of quality control of PVC bubbles is more explicit from design and process.

Key words: PVC bubbles on doors and covers, Closed space mathematical model, Ideal gas law, Quality control

1 前言

为提高汽车车门和前后盖钣金止口防腐蚀性能及折边密封性,钣金止口处聚氯乙烯(Polyvinyl Chloride,PVC)覆盖工艺应运而生。大多数汽车产品的PVC细密封区域属于用户使用过程中的可见区域,其外观质量是汽车制造过程质量控制的重要方面[1]。但在PVC高温烘干过程中,往往会在PVC表面产生大小和位置不固定的气泡,影响产品外观质量。

PVC气泡有4种主要的缺陷类型:气泡破裂、气泡塌陷、单个大气泡、连续小气泡。破裂和塌陷可以通过目视评价,但是大气泡和连续小气泡无法定量评价,主机厂往往会规定气泡直径和固定长度内的连续气泡数量的阈值进行质量控制,对超过阈值的产品返工处理。

破裂的气泡不仅会影响汽车外观质量,还会对汽车防腐蚀性和密封性产生影响,实际生产过程中破裂的气泡必须进行离线返修;塌陷的气泡有破裂风险,一般视为气泡破裂进行处理;大气泡和连续气泡则根据上述内部质量控制流程进行管控,部分进行离线返工;直径低于阈值或非连续的PVC气泡则视为客户可接受状态。

2 汽车门盖PVC气泡形成机理

形成PVC气泡有3个条件:密闭空腔、气体介质、触发气体膨胀的因子。下面从汽车生产工艺的角度来解析这3个条件的构筑过程。

2.1 汽车门盖折边密闭空腔的形成

2.1.1 车身折边和涂胶工艺

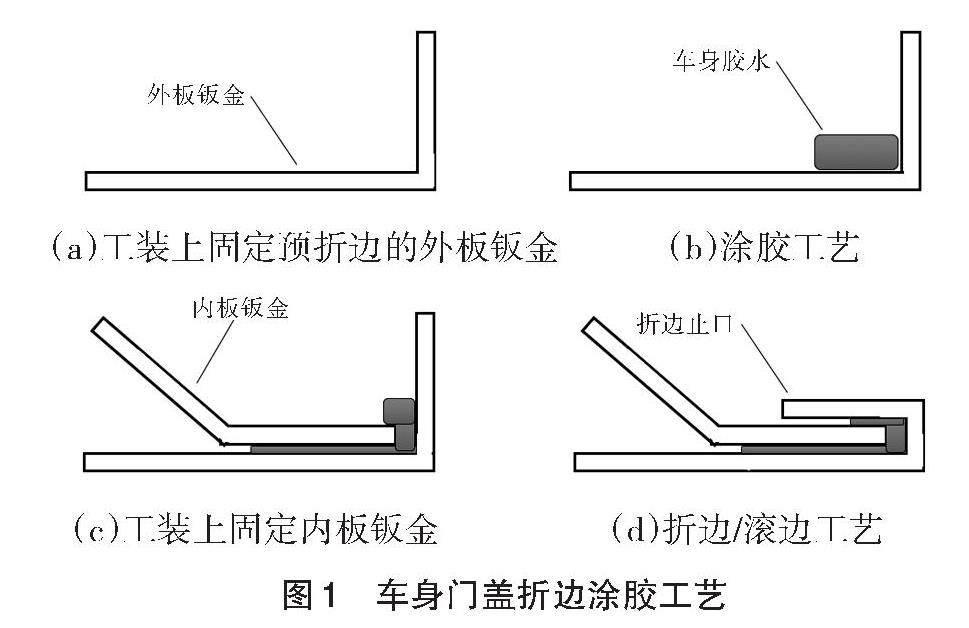

汽车门盖通常由内外2层金属钣金构成,在白车身焊接车间实施涂胶、折边等工艺,如图1所示,外部的钣金边缘向内折边包覆内部的钣金,两层钣金之间使用车身结构胶进行连接和密封。受内板和外板挤压,胶水均匀地充满在两层钣金之间的空腔中,烘烤后固化。此时,2层钣金和车身结构胶在折边止口区域形成开口的框型结构。

2.1.2 油漆PVC工艺

门盖PVC工艺在涂装车间电泳工艺之后进行,电泳层烘烤温度为200 ℃,烘烤至少30 min后固化,此时,整个车身处于干燥状态。

如图2所示,PVC胶水通常采用人工涂刷,均匀覆盖在外板止口处,并在PVC烘房中以110 ℃烘烤,烘烤不少于7 min后硬化。

2.1.3 PVC材料

用于门盖密封的PVC主要是聚氯乙烯塑溶胶,聚氯乙烯塑溶胶本身不含水分,其主要填充料为碳酸钙,碳酸钙吸水性很强,研究表明,碳酸钙的饱和吸水能力是自身质量的5%,生产过程中,PVC吸收空气中的水分比例与空气的温度、湿度、暴露时间有关[2]。除了PVC吸收的水分,PVC本身还会挥发出少量的挥发性有机物(VOCs),PVC材料供应商的报告显示,挥发出的VOCs的质量分数≤1%。

为确定PVC材料中的水分和VOCs的含量,取3份PVC材料,在空气中静置30 min后,烘干并称重记录,数据如表1所示,PVC中可挥发性有机物和吸收的水分平均质量分数约为1.9%。

PVC材料的挥发性物质和吸收的水质量分数均为波动较大的不可控因子,给PVC气泡质量控制带来很大的干扰。

2.1.4 密闭空腔

完成PVC涂刷工艺后,两层钣金、车身胶水、PVC包围形成了密闭空腔。由于PVC涂胶工艺在涂装车间常规环境中进行,折边空腔中充斥着空气,随着PVC覆盖,这部分空气被封闭在了密闭空腔内。同时,PVC部分挥发性有机物和水汽也会随着烘房温度升高进入密闭空腔,并在密闭空腔内膨胀。

综上,形成PVC气泡的3个条件已经具备:产品设计本身的空腔,PVC工艺实施过程中封入空腔的空气(含PVC挥发物)以及PVC烘房中升温的触发。

2.2 汽车门盖PVC气泡的理论数学模型

前文阐述了汽车生产工艺中PVC气泡产生的条件,下文将引入适用于PVC气泡形成过程的数学模型,定量研究PVC气泡质量状态。

2.2.1 理想气体状态方程

取一个开口的容器,要求容器材料不易发生形变,容器的开口处由一个绝对光滑的轻质量木塞封闭,木塞与容器壁之间视为理想状态,即没有摩擦,容器内封闭了一定量的空气,随着温度或内外压差变化,木塞可以自由滑动,当木塞静止时,外界环境和容器内部的气压相等,如图3所示。

在上述状态下,理想气体状态方程为[3]:

pV=nRT (1)

式中:p为压强,V为气体体积,n为气体物质的量,R为与气体种类及成分有关的气体常数,T为模型所处的环境温度。

2.2.2 PVC气泡问题的数学模型转化

在PVC气泡的形成过程中引入上述自由滑动轻质量木塞密闭容器模型,两层钣金等效为容器的上下壁,车身胶水等效为容器的右壁,PVC等效为自由滑动的木塞。由于钣金和车身胶水强度高,在温度升高的过程中不易发生形变,空气膨胀导致PVC气泡形成等效为模型中木塞的滑动。

自由滑动木塞密闭空间模型用于PVC气泡产生的研究有3个前提假设:PVC涂刷的厚度和强度存在差异,门盖每条单独的PVC形成的密闭空腔是连续状态,气体在室温状态和最高温度状态压强均与大气压相等。

2.2.3 自由滑动木塞的密闭空间容器模型适用性

实际生产过程中,由于PVC在涂刷和烘干时均为流体状态,且人工涂刷质量控制存在一定波动,所以一条PVC势必存在强度较弱的位置,这些位置易在气体膨胀过程中顶出气泡。如果整条PVC强度均匀,在气体膨胀过程中,PVC将整体向外侧均匀顶出约0.5%的PVC气泡直径位移,肉眼无法识别,且能够被PVC本身的弹性克服,因此,在产品质检统计中,有较小比例的门盖PVC未出现气泡。

由于出现了单条PVC上产生多而密的小PVC气泡的批量抱怨,假设门盖每条单独的PVC形成的密闭空腔是连续状态。由于车身胶水的溢散密封是在门盖外板折边工艺中形成的,而胶水的溢散方向和溢散宽度无法完全控制,所以车身胶水的边缘呈现明显的锯齿状,如图4所示。当齿状顶点和PVC接触密闭时形成独立密闭小空腔,小空腔内的气体膨胀容易产生小的PVC气泡,当一条边上存在多个独立密闭小空间时,大幅提升产生多个PVC气泡的概率,因此,盲目增加车身折边胶的用量会造成连续多个小气泡的质量抱怨。

假设气体在室温和最高温度的压强均与大气压相等是自由滑动木塞密闭空间模型用于PVC气泡研究的前提,但在实际PVC烘干过程中,随着温度升高,密闭空腔中气体受热膨胀,内部压强逐步增大,使PVC气泡产生或者PVC发生位移,密闭空腔体积增大,内部压强又逐步降低,直到在烘房最高温时内外压强达到平衡,此时的PVC已经从流体状态变为固态,具有一定的硬度和强度,此时密闭空腔压强略大于空气压强,因此,内外腔气压相等是一个近似假设,如图5所示。

当PVC特别薄弱时,内部气体会将PVC顶破,形成破裂的气泡;或者随着温度恢复到室温,内腔压强降低,薄弱的PVC气泡壁会收缩形成塌陷的气泡。

2.2.4 理想气体状态方程的适用性

PVC烘干过程中,内腔和外界大气压基本相等,满足理想气体状态方程使用的压强条件;烘房气温从室温逐步升高到约140 ℃,不存在极端温度,满足理想气体状态方程使用的温度条件;封入空腔的气体为普通空气,空气中99%的气体为氮气和氧气,均为非极性气体,可以认为空气是非极性气体,满足理想气体状态方程的使用条件。

所以,基于理想气体状态方程的自由滑动木塞密闭空间模型可以作为研究PVC气泡产生机理的数学模型。

2.3 自由滑动木塞密闭空间模型应用

2.3.1 室温状态下的膨胀气体模型

在室温及标准大气压状态下,PVC涂刷后空腔内封闭一定体积的空气,如图6所示。理想气体状态方程为:

pV1=nRT1 (2)

式中:p为大气压强,V1为气体体积,n为气体物质的量,R为空气的气体常数,T1为常温环境温度。

2.3.2 高温状态下的膨胀气体模型

当PVC在烘房中达到最高温度,内外气压平衡时,由于PVC烘干过程中产生的部分气体散发到环境中,部分气体散发到空腔中,内腔中气体的物质的量会增加,空气成分变化,气体常量也会发生变化。高温状态下,气体的体积增大,如图7所示,此时:

pV2=(n+Δn)(R+ΔR)T2 (3)

式中:V2为高温下气体体积,n为原始气体物质的量,Δn为PVC烘干过程中散发到内腔的气体物质的量,ΔR为因内腔中气体成分变化引起气体常数的变化量,T2为高温环境温度。

为了便于标识,将(n+Δn)/n记作比值α,即气体物质的量增加修正系数,将(R+ΔR)/R记作比值β,即气体常量变化修正系数,则有:

pV2=αβnRT2 (4)

2.3.3 数学模型下PVC气泡的研究

基于常温和室温状态下的理想气体状态方程,即式(2)和(4),得到密闭空间膨胀前、后的体积关系以及气体体积的膨胀量:

V2/V1=αβT2/T1 (5)

ΔV=(αβT2/T1-1)V1 (6)

式中:ΔV为气体体积的膨胀量。

3 汽车门盖PVC气泡质量控制方法

由式(5)和式(6)可知,PVC气泡的体积与原始空腔体积、烘房最高温度、室温以及PVC材料特性有关。

3.1 PVC气泡产生的影响因子

原始空腔体积是车身钣金、车身胶水和PVC围成的密闭空间,由产品设计和生产工艺参数决定,属于可控因子;烘房最高温度是可控因子;室温随着气候变化存在一定的波动,属于不可控因子;PVC材料特性涉及挥发物质逸散及吸水量的不确定性,属于不可控因子。

3.1.1 原始空腔体积

原始空腔体积近似为一个长方体(部分折边会存在斜向收口),其横截面是由折边止口宽度和折边间隙构成的长方形,该区域被称为车身门盖折边B区,如图8所示。考虑到折边区域密封的功能性需求,要求B区的车身胶水量≥30%,理论上车身胶水越多,剩余密闭空间越小,对PVC气泡质量控制越有利,但由于车身涂胶溢散不可控,车身胶水多会造成连续小气泡,所以一般控制B区胶水量为30%,不同的车型根据实际效果进行微量调整,本文B区胶量视为30%,空腔剩余折边止口宽度占B区宽度的70%。空腔的横截面积和折边间隙、剩余折边止口宽度的关系为:

S=LH (7)

式中:S为空腔的横截面积,L为剩余折边止口宽度,H为折边间隙。

PVC气泡的体积与空腔膨胀量正相关,根据式(6),空腔膨胀量与空腔原始体积成正比,所以空腔原始体积越小,对PVC气泡的质量控制越有利。空腔原始体积和密闭空腔横截面积成正比,所以在工艺和功能允许范围内,折边间隙和剩余折边止口宽度越小越好。

3.1.2 烘房最高温度

PVC烘房的主要作用是对整车PVC进行烘干凝固,包括门盖、车身底部、内外腔等多处的PVC,从而对车身的钣金拼接处和石击区域进行密封防腐保护。其最高温度受到烘干工艺的限制,一般工艺要求不低于110 ℃,烘烤时间不低于7 min,否则会引起PVC烘干不良,影响后序装配。

ΔV与T1成正相关,所以希望烘房最高温度为允许范围内的最低值,有利于对PVC气泡的控制。

3.1.3 其他不可控因子

α、β以及PVC涂刷操作环境室温T1是无法控制或者较难控制的噪声因子。而α、β与PVC材料配方组分、作业环境温度、作业环境湿度、作业环境气压等未知因素有关,因此,量产车型PVC气泡同样受气候变化的影响。

3.2 PVC气泡对比案例

甲、乙2种车型为同一工厂共线生产的量产车型,但2种车型的PVC气泡存在明显差异,以后盖为例,统计2023年1月~9月的抽样数据,甲车型后盖明显的PVC气泡数量为0.8个/车,而乙车型为3.2个/车,根据前文的数学模型,PVC气泡的差异来源于气体膨胀量的差异,不考虑噪声因子,空腔原始体积和PVC烘房最高温度的不同导致了气体膨胀的差异。由于共线生产,2种车型的PVC最高温度一致,因此,空腔原始体积的差异是导致气体膨胀差异的原因。

3.2.1 原始空腔体积差异

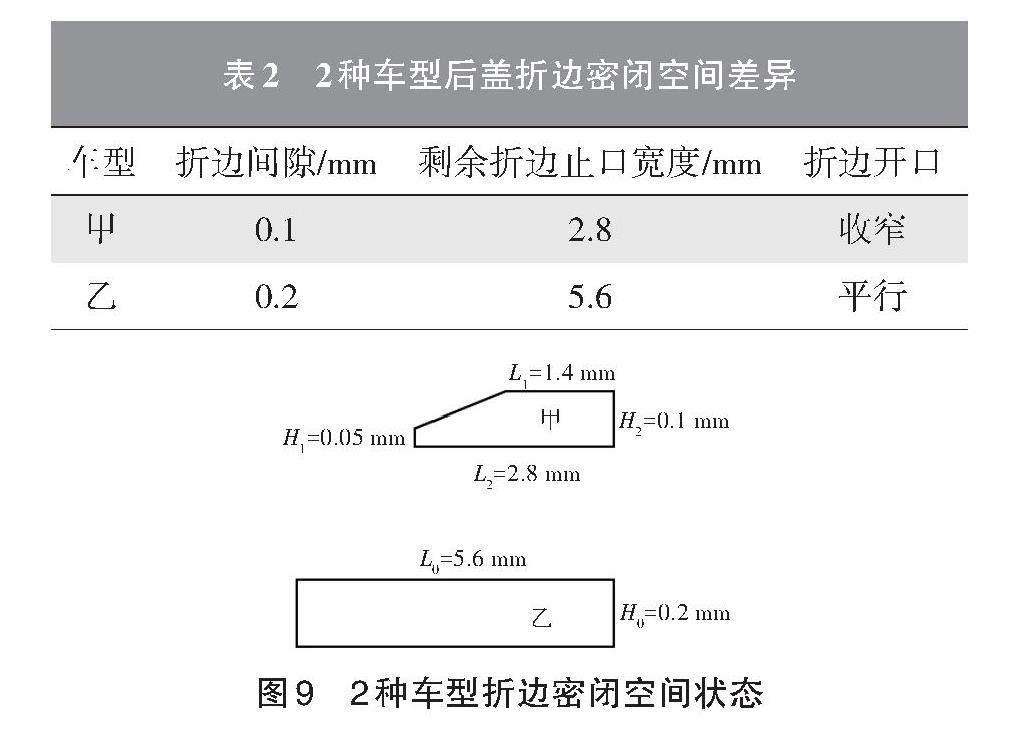

通过解剖甲、乙车型的后盖折边钣金,分析密闭空腔的横截面发现甲、乙车型的密闭空间横截面存在明显的差异,如表2、图9所示。

经过计算,发现甲、乙车型的密闭空腔横截面积比为1∶4.6。根据自由滑动木塞密闭空间模型及式(6),乙车型的可膨胀气体体积为甲车型的4.6倍,所以乙车型能够产生PVC气泡的体积为甲车型的4.6倍,此为PVC气泡质量存在明显差异的主要原因。

3.2.2 产品设计和工艺差异

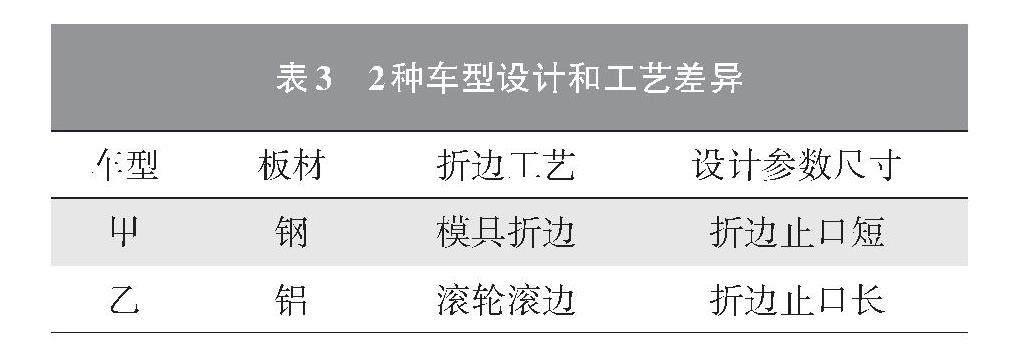

甲、乙车型原始空腔体积差异的原因主要为金属钣金材料不同、外板钣金折边工艺不同和钣金设计参数尺寸不同,如表3所示。

2种车型折边工艺均在常温下进行,常温下两者的抗拉强度、弹性模量和折边间隙的极限存在差异。由于乙车型滚边工艺的局限性,无法做到折边开口的收口,而甲车型折边工艺可以通过对折边模实现折边开口的收口。另外,乙车型的折边止口宽度是甲车型的2倍也是造成乙车型剩余密闭空腔横截面积大的原因。

4 汽车门盖PVC气泡质量控制案例

4.1 原始空腔体积优化的质量控制案例

跟踪目前预批量生产的车型PVC气泡质量抱怨,高频次PVC气泡产生位置如图10所示。该阶段的钣金尺寸和表面状态已通过质量认可,为了改进PVC气泡状态,根据数学模型,质量控制方向为将折边间隙控制在工艺允许下限,并选择合适的涂胶量,将原始空腔体积稳定控制在极小值。

以前盖为例,解剖总成,查看车身胶水状态,B区胶水量平均为16.5%,且呈现严重的区域不均衡,平均折边间隙为0.27 mm。各位置的车身B区胶水量和折边间隙测量数据如图11所示。

原始空腔体积的优化流程如图12所示,经过多轮优化,在保证钣金质量的前提下,折边间隙优化达到的最小值平均为0.11 mm,在保证原始空腔连续的前提下,车身胶水量达到的最大值为31.5%,锁定参数后试生产跟踪PVC气泡的状态。批量生产后,通过生产的首末件检查及定期的折边解剖检查,跟踪折边间隙和车身胶水的稳定性,确保可控因子在合理的波动范围内。

优化前、后的前盖折边间隙、车身胶水量及PVC气泡统计如表4所示,通过优化可控因子,PVC气泡质量明显提升。

4.2 PVC烘房温度优化的质量控制案例

PVC烘房通过提供均匀加热消除材料中的水分和其他挥发性物质,成型和粘合装配,提高产品的质量和稳定性。在满足PVC粘合固化质量的前提下,降低PVC烘房烘烤的最高温度能有效减少空腔中气体的膨胀,同时减少能源消耗。

统计不同PVC烘房烘烤温度下同一车型各连续50台四门两盖PVC气泡数量,如表5所示,PVC气泡数量随着温度降低而降低。

5 结束语

当前汽车生产中门盖PVC气泡控制通常依靠经验以定性的方式进行,本文构建一个符合实际的自由滑动木塞密闭空间模型来等效PVC气泡的产生过程,通过理想气体状态方程定量分析出主要的影响因素,包括原始空腔体积、PVC烘房最高温度及其他不可控因素。同时,分析了车型间设计参数、工艺等对PVC气泡的影响,PVC气泡的质量管理应从设计上开始,根据数学模型得到的规律,结合工艺差异,将PVC气泡的体积控制在最小值,减少生产过程中的返工和售后质量抱怨。

参考文献:

[1] 刘冬. 汽车门盖PVC气泡影响因素及控制方法[J]. 汽车工艺与材料, 2021(1): 20-27.

[2] 李志松, 王少青. 聚氯乙烯生产技术(第三版)[M]. 北京: 化学工业出版社, 2020.

[3] 胡喜凤, 刘沛明. 理想气体状态方程在工业测量中的应用[J]. 中国高新技术企业, 2014(19): 46-48.