铁路货车制动梁磨耗套损伤行为分析

丁颖 刘松民 窦随权 丁昊昊 王文健

摘要:铁路货车制动梁磨耗套的损伤直接影响到磨耗套的寿命,从而影响列车的制动安全,为探究铁路货车制动梁磨耗套的损伤形式,对制动梁的磨耗套进行现场分析调研,并对典型损伤的磨耗套利用超景深光学显微镜(OM)以及扫描电子显微镜(SEM)进行损伤分析,利用EDS对磨损面进行元素分析。研究发现:现场磨耗套的损伤以磨损为主,磨耗到限是磨耗套淘汰的主要原因,更严重会有少量磨耗套发生断裂,影响制动性能与行车安全;将典型损伤的磨耗套进行实验室分析发现磨耗套在使用过程中容易产生侧磨,并且磨耗套的损伤形式存在磨损、异物镶嵌、材料剥落、裂纹和断裂几种形式;通过对磨损面进行元素分析发现磨损面出现了多种金属元素并且发生氧化,表面有杂质附着,所以磨耗套磨损机理以磨粒磨损为主,并伴随着粘着磨损和氧化磨损。

关键词:磨耗套;损伤;磨损;磨损机理

中图分类号:U270.35;TH117.1 文献标志码:A doi:10.3969/j.issn.1006-0316.2024.05.008

文章编号:1006-0316 (2024) 05-0056-08

Damage Behavior Analysis of Railway Freight Car Brake Beam Wear Sleeve

DING Ying1,LIU Songmin2,DOU Suiquan2,DING Haohao2,WANG Wenjian2

( 1. China Energy Railway Equipment Co., Ltd., Beijing 100120, China;

2. Institute of Tribology, Southwest Jiaotong University, Chengdu 610031, China )

Abstract:The damage of the wear sleeve of railroad wagon brake beam directly affects the life of the wear sleeve, thus affecting the braking safety of the train. In order to investigate the damage form of the wear sleeve of railroad wagon brake beam, the wear sleeve of brake beam is analyzed and researched on site, and the wear sleeve with typical damage is analyzed by using super-field optical microscope (OM) and scanning electron microscope (SEM) for damage analysis, and the wear surface is analyzed by using EDS Elemental analysis was performed on the wear surface using EDS. The research found that: the damage of the wear sleeve in the field is mainly wear, wear to the limit is the main reason for the wear sleeve elimination, more serious will be a small amount of wear sleeve fracture, affecting the braking performance and driving safety; the typical damage of the wear sleeve for laboratory analysis found that the wear sleeve in the use of the process is easy to produce side wear, and the damage of the wear sleeve in the form of wear, foreign body inlay, material spalling, cracking and fracture, Through elemental analysis of the wear surface, it was found that there were many metal elements and oxidation on the wear surface, and there were impurities on the surface, so the wear mechanism of the wear sleeve was mainly abrasive wear, accompanied by adhesive wear and oxidation wear.

Key words:wear sleeve;damage;wear;wear mechanism

铁路货运目前是我们国民经济社会发展的支柱产业,是我国的主要货物运输方式之一,所以保证铁路货车安全运输非常重要[1-2]。而在铁路货车中存在许多磨损,当磨损严重时会造成许多危害,从而影响行车安全[3]。如轮轨之间的摩擦[4],严重的会引起车轮擦伤[5]、剥离[6]等损伤;车轮车轴之间的微动磨损,会产生微动裂纹损伤[7-8];车钩的磨损,会使钩体产生裂纹及磨耗,影响车辆连接[9]。而在货车制动过程中,同样容易产生各种损伤故障,如货车在进行制动时,会增加车轮的热负荷[10],使车轮产生热剥离损伤[11];制动梁故障会产生制动和缓解能力不够,影响制动性能[12-13]。

制动梁是铁路货车制动的关键零部件,目前我国常用的是L-B型组合式制动梁[14],在制动梁两端套有尼龙制成的磨耗套,缓解制动时产生的摩擦。磨耗套与固定于转向架侧架的磨耗板直接接触,货车制动过程中磨耗套与磨耗板之间产生摩擦,所以极易产生磨损[15]。寇玉春等[16]通过统计发现磨耗套故障的主要情况是磨耗超限,并对磨耗套的改进提出了建议;李玉伟[17]在研究中发现,磨耗套磨耗过限很多并多集中于制动梁滑块的内侧下部,并且磨耗套容易产生裂纹,裂纹扩展可能造成断裂。当铁路货车制动梁磨耗套损伤严重会影响列车的制动性能及行车安全。

目前国内外关于磨耗套损伤形式的研究非常少,而磨耗套的损伤会直接影响到磨耗套的寿命,造成磨耗到限,从而影响列车的制动与安全,所以对现场的磨耗套进行损伤分析是非

常有必要的。本文通过现场调研以及实验室分析的手段对磨耗套的典型损伤形式进行研究,并对磨损机理进行分析,为之后对制动梁磨耗套磨损行为分析及优化提高磨损寿命提供理论与技术指导。

1 磨耗套现场分析

1.1 磨耗套位置

在现场中,将轮对与转向架分离后,就可以看到铁路货车制动梁磨耗套和磨耗板,如图1所示,从图中可以看到磨耗板固定在转向架侧架上,磨耗套位于磨耗板中,由于制动梁的安装方式和重力作用,磨耗套下接触面为主要摩擦面。在制动和缓解过程中,由于受到制动力的作用磨耗套产生位移,造成摩擦,所以磨耗套下接触面极易产生磨耗,是磨耗到限的主要面。并且从图中可以看出,磨耗套与磨耗板之间存在较多的灰尘杂质,在磨损过程中参与磨损,影响磨耗套寿命。

1.2 现场磨耗套损伤

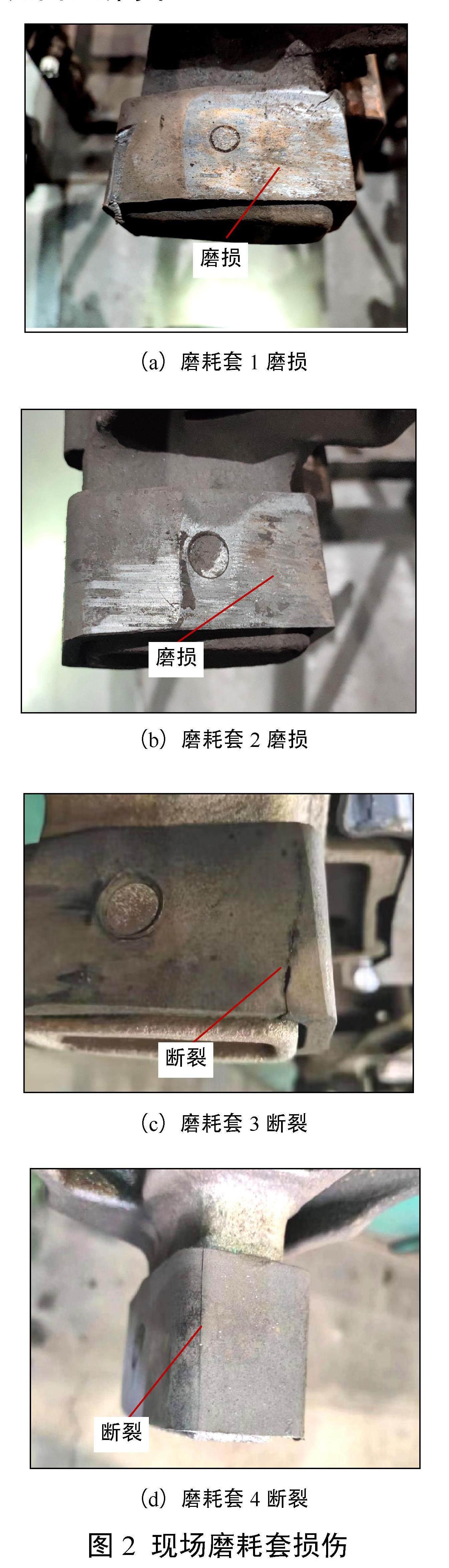

通过对现场拆卸后的制动梁两端磨耗套进行观察,发现在磨耗套主要有磨损和断裂两种损伤,如图2所示。

图2(a)(b)所示为磨耗套的磨损损伤,由于制动力的作用和制动梁自身重力的作用磨耗套与磨耗板接触面发生磨损;图2(c)(d)所示为磨耗套的断裂损伤,通过观察发现出现裂纹的部位大部分是在磨耗套的圆角过渡区域,考虑是由于制动力过大,在圆角处产生应力集中导致磨耗套断裂。现场调研中发现,磨耗套的磨损到限是现场淘汰的主要原因。

2 磨耗套实验室分析

为对磨耗套的损伤进一步分析,通过对现场淘汰的磨耗套进行取样带回,并利用超景深光学显微镜以及扫描电子显微镜进行观察分析,并对磨损面进行元素分析。

2.1 宏观对比

图3为新旧磨耗套的磨损面对比,磨损面磨损严重。

图3(a)为新磨耗套的磨损面,可以看出没有较大的磨损,其中表面的细小磨痕是由于在包装运输中相互碰撞产生的,并不会对磨耗套的使用产生影响;从图3(b)中可以看出,磨损表面存在大量磨痕犁沟,且靠近前端磨损越严重,磨损严重会造成磨耗超限,影响使用;从部分没有磨耗超限的磨耗套中发现,有一部分的磨耗套出现侧磨现象,由于制动梁重心在中间,依靠两端支撑,所以在磨耗套更换后会先产生磨损发生侧磨[16],如图3(c)所示;其中还有更为严重的损伤,如图3(d)所示磨耗套出现不规则断裂。图3(d)所示磨耗套出现不规则断裂。

2.2 磨损厚度对比

为对磨耗套磨损进行直观的观察,对新旧磨耗套侧面廓形进行对比,如图4所示。可以看出磨损面厚度明显减少,前端靠近磨耗套圆角部分磨耗严重。

根据《铁路货车段修规程》规定当磨损厚度达到3 mm后,需要对磨耗套进行更换[18]。所以对实验室进行观察的滑块磨耗套磨损厚度进行测量,结果如图5所示。在图中0#为新磨耗套厚度为7 mm,在测量的1~11#磨耗套中,有6个磨耗套磨损厚度大于3 mm磨耗到限,占总数的54.55%;且8#、9#磨耗套断裂,故障磨耗套占总数的63.64%。

2.3 损伤形式

利用超景深光学显微镜对磨耗套磨损表面进行观察。结果如图6所示,虽然在现场调研中只发现磨耗套的磨损和断裂,但是从图中可以看出,磨耗套有多种损伤形式。

虚线表示磨耗套厚度剩余4 mm,当剩余厚度小于4 mm时,则需要对磨耗套进行磨耗到限淘汰处理。

图6(a)为磨耗套的磨痕,可以看出沿着制动方向磨耗套表面产生大量不规则磨痕、犁沟;图6(b)为磨损后没有脱落的纤维状磨屑,纤维状磨屑附着在磨耗套上,以及少部分附着在磨耗板上,所以此时为粘着磨损;而图6(c)为在磨损过程中,金属磨屑及杂质镶嵌在磨耗套表面上,造成磨耗套的损伤;图6(d)中可以看出,磨耗套表面存在大量裂纹,这也是磨耗套断裂的主要原因之一;图6(e)中可以看出磨耗套的表面产生材料剥落;图6(f)为磨耗套的断裂形貌,从整条裂纹形貌以及磨耗套两侧形貌可以明显的看出该磨耗套的断裂断口不规则,考虑是由于疲劳磨损引起裂纹扩展,从而造成疲劳断裂,而在现场调研发现的磨耗套的裂口多是平整裂口,因为突然施加制动力,导致圆角处应力集中,造成断裂。

2.4 微观分析

利用扫描电子显微镜对磨耗套损伤进一步观察,结果如图7所示。

从图中可以看出,磨损表面存在大量磨损程度不同的磨痕、犁沟;在磨痕的周围存在大量的杂质,以及纤维片状磨屑,磨屑进一步磨损造成明显的片状剥落;在磨损表面发现大量裂纹以及起层现象,而且裂纹周围存在大量的杂质颗粒。

2.5 元素分析

为验证在磨耗套磨损过程中,有其他金属杂质以及灰尘进入到磨损面中,对磨耗套的磨损面利用EDS进行元素能谱面扫分析,结果如图8、图9、表1所示,表1为元素含量。

因为磨耗套材料是一种不导电的尼龙材料,所以拍摄扫描电镜之前需使用离子溅射仪对磨耗套表面进行喷金处理,所以检测出的金元素为后期喷金所得。图8(a)为进行扫描区域位置的SEM形貌,从图中可以看出,磨耗套表面存在大量的磨痕以及杂质,框选区域为进行面扫分析区域;图8(b)为元素分析能谱图。

图9为元素的分布图,从图中可以看出铁和氧元素分布区域大致相同,因为铁在磨损过程中发生了氧化,所以界面中存在氧化磨损[19];镁、硅、铝、钼这几种元素含量较少,在元素分布图中只在部分高亮区域存在,这说明在磨损过程中,混入其他的杂质,如沙尘、零部件之间的磨屑等;碳和钙元素分布区域大致相同,通过观察SEM形貌可以看出此区域没有高亮的杂质,为磨耗套的本身元素。

从表1可知,其中检测出较多金属元素,其中铁元素含量较多,因为在磨损过程中部分金属磨屑参与其中,所以导致铁元素含量高,并且氧元素含量也较高。

3 磨损机理分析

通过对磨耗套的磨损损伤以及元素分析发现,磨耗套表面存在大量的杂质颗粒,部分存在于摩擦界面之间,还有部分嵌入到磨耗套材质内,杂质颗粒形成第三体磨粒[20]参与磨损,造成磨耗套磨损加剧,所以此时的磨损机理以磨粒磨损为主,磨粒磨损严重会引起磨耗套的断裂以及磨耗板的磨损。同时摩擦界面的金属元素氧化造成表面氧化磨损。图10为磨损机理示意图。

在磨损过程中,产生大量纤维状磨屑附着在磨损表面,且有一部分附着在磨耗板上,在磨损过程中伴随着粘着磨损。所以通过现场分析以及实验室分析得出磨耗套的磨损机理以磨粒磨损为主,并伴随着粘着磨损,磨粒磨损是造成磨耗套磨耗到限的主要原因。

图10磨损机理示意图

4 结论

针对铁路货车制动梁磨耗套的损伤通过现场调研以及实验室手段进行分析,对磨耗套的损伤得出主要结论如下:

(1)通过现场调研发现磨耗套的损伤以磨损为主,并有部分磨耗套断裂,磨耗到限是现场淘汰磨耗套的主要原因;

(2)通过利用光学显微镜以及扫描电镜分析发现磨耗套下表面磨损严重,并出现侧磨现象,磨耗套的损伤形式有磨痕、异物嵌入、材料剥落和裂纹;

(3)通过对磨损面进行EDS元素面扫分析发现,磨损后磨耗套表面存在金属元素与氧元素,金属元素发生氧化,表面产生氧化磨损;

(4)通过对损伤形式及元素分析发现,磨耗套在磨损过程中磨损机理以磨粒磨损为主,伴随着粘着磨损与氧化磨损;其中磨粒磨损是造成磨耗套磨耗到限的主要原因。

参考文献:

[1]汤冕. 铁路现代主要物流形式发展趋势[J]. 铁道建筑技术,2021(7):183-186.

[2]徐鹏. 我国铁路货运市场发展趋势及对策[J]. 综合运输,2020,42(11):96-99.

[3]孙蕾,陈雷,刘向东. 我国铁路货车实施预防性状态修检修制度的可行性[J]. 铁道车辆,2018,56(12):12-18,4.

[4]ZHANG S Y,FENG Z J,WANG W J,et al. Effects of varying normal loads on the rail rolling contact fatigue behavior under various frequencies and creepages[J]. Wear,2023(520):204670.

[5]CHEN Y Z,HE C G,ZHAO X J,et al. The influence of wheel flats formed from different braking conditions on rolling contact fatigue of railway wheel[J]. Engineering Failure Analysis,2018(93):183-199.

[6]DING H H,SU C R,WANG W J,et al. Investigation on the rolling wear and damage properties of laser discrete quenched rail material with different quenching shapes and patterns[J]. Surface & Coatings Technology,2019(378):124991.

[7]史玉杰,杨凯,陈一萍,等. 疲劳载荷周次对铁路车轴微动损伤的影响[J]. 机械,2022,49(1):45-52.

[8]刘为亚,陈一萍,李亚波,等. 铁路车轴过盈配合结构微动磨损与微动疲劳研究[J]. 机械,2022,49(2):47-53,60.

[9]方松. 铁道车辆车钩缓冲系统常见故障与检修[J]. 机械,2017,44(1):72-75.

[10]张宗威. 坡道长度对货车制动热负荷的影响[J]. 机械,2020,47(1):51-56.

[11]仪帅. 重载列车踏面制动过程车轮热摩擦损伤及热疲劳寿命研究[D]. 秦皇岛:燕山大学,2021.

[12]肖八励,林结良,李志强,等. 铁路货车车轮偏磨和制动梁缓解不良的原因初探[J]. 铁道机车车辆,2017,37(2):97-100.

[13]汪洋. 铁路货车基础制动装置动态响应仿真研究[D]. 成都:西南交通大学,2021.

[14]俞正宽. 铁路货车L-B型制动梁疲劳寿命分析[D]. 成都:西南交通大学,2020.

[15]张怀影,郎顺明. KZ1型转向架制动梁滑块磨耗套注塑成型工艺研究[J]. 铁道技术监督,2022,50(1):47-52.

[16]寇玉春,张建强,边彩东,等. 浅谈组合式制动梁滑块磨耗套结构改进[C]. 北京:粤京港沪铁道学会学术年会,2007.

[17]李玉伟. L-B型组合式制动梁在检修时常见故障分析及改进建议[J]. 上海铁道科技,2014(2):74-75.

[18]中华人民共和国铁道部. 铁路货车段修规程[M]. 北京:中国铁道出版社,2012.

[19]DEOGAONKAR-BARIDE S,PALASKAR S S. Atmospheric pressure plasma treatment for enhancing the conducting properties of polypyrrole coated nylon fabric[J]. Journal of Applied Polymer Science,2022,139(26):e52443.

[20]MAHESH V. Comparative study on three body abrasive wear behaviour of natural compliant thermoplastic composite under dry and lubricated conditions[J]. Journal of Thermoplastic Composite Materials,2024,37(1):276-292.