共面式MEMS气体传感器微热板设计与仿真

周晓斌 王玫 王旭丹

摘 要:【目的】常见膜式结构和悬浮式结构的MEMS气体传感器在垂直方向上存在寄生电场,会对气体传感器的检测信号造成一定影响。为了降低寄生电场对气体传感器性能的影响,提出了一种共面结构的MEMS气体传感器,并对其微热板进行了建模仿真及优化。【方法】利用SolidWorks对共面式MEMS气体传感器进行建模,并通过有限元分析方法从热稳定性、机械稳定性等方面对微热板进行了仿真。【结果】仿真结果表明:共面结构的微热板可以在整个气体传感器的测量区域内提供稳定、均匀的热分布,并且可以避免高温工作时微热板加热电极和气体传感器测量电极之间相互连通,为MEMS气体传感器提供优异的测量环境。【结论】共面式MEMS气体传感器不仅可以有效降低垂直方向上的寄生电场对传感器性能的影响,而且可以简化气体传感器的工艺流程。仿真结果也证明了共面结构的可行性,为实际MEMS气体传感器的设计和制备提供参考依据。

关键词:共面结构;MEMS;气体传感器;微热板;有限元仿真

中图分类号:TN303 文献标志码:A 文章编号:1003-5168(2024)08-0018-05

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.08.004

Design and Simulation of Micro heater for Coplanar MEMS Gas Sensors

ZHOU Xiaobin1 WANG Mei2 WANG Xudan3

(1.Zhengzhou University of Light Industry College of Software Engineering,Zhengzhou 450002, China;

2.Zhengzhou University of Light Industry School of Electronics and Information,Zhengzhou 450002, China;

3.Zhengzhou University of Light Industry School of Computer Science and Technology,Zhengzhou 450002, China)

Abstract: [Purposes] Traditional MEMS gas sensors with membrane and suspension structures have parasitic electric fields in the vertical direction, which can affect the detection of the gas sensors. In order to reduce the impact of parasitic electric fields on the performance of gas sensors, a MEMS gas sensor with coplanar structure was proposed, and the micro heater of the gas sensor with coplanar structure was modeled, simulated, and optimized. [Methods] SolidWorks was used to model the MEMS gas sensor with coplanar structure, and finite element analysis (FEA) was used to simulate the micro heater from the aspects of thermal stability, mechanical stability, etc. [Findings] The finite element simulation results show that the micro heater of the gas sensor with coplanar structure can provide a stable and uniform heat distribution throughout the measurement area of the gas sensor, and can avoid interconnection between the heating electrodes of the micro heater and the measurement electrodes of the gas sensor during high-temperature operation, providing an excellent detection environment for MEMS gas sensors. [Conclusions] MEMS gas sensors with coplanar structure can effectively reduce the impact of parasitic electric fields in the vertical direction on the performance of gas sensors and simplify the technique processes of MEMS gas sensors. The simulation results also demonstrate the feasibility of coplanar structures, providing a basis for the design and preparation of actual MEMS gas sensors.

Keywords: Coplanar structure; MEMS; gas sensors; micro heater; finite element analysis (FEA)

0 引言

气体传感器是一种可以将特定环境中气体的成分、浓度、体积分数等信息转换成电信号的转换元件,在现代工业及居民生活的很多领域中有着广泛的应用,如环境保护、工业生产、公共安全、个人健康监测等。根据工作原理的不同,气体传感器分为很多种类,其中金属氧化物半导体(Metal oxide semiconductor,MOS)气体传感器以其灵敏度高、响应时间短、成本低廉等优点成为研究的热点[1-2]。当MOS气体传感器置于目标气体氤氲时,目标气体会在敏感材料表面发生氧化还原反应,从而使MOS气体传感器的电阻阻值发生改变,通过阻值的变化量可以反映出目标气体的浓度。SnO2、ZnO、In2O3等半导体氧化物材料都是常见的MOS气体传感器中的敏感材料。由于这些半导体氧化物材料的性质受温度影响较大,且对目标气体的最佳响应温度通常在200~500 ℃之间,因此在MOS气体传感器工作时通常需要增加额外的加热元件来提高敏感材料来对待测气体的响应[3-4]。

随着物联网技术的飞速发展,气体传感器作为信息采集的终端,也在向微型化、集成化、智能化方向发展。微机电系统(Micro Electro Mechanical System,MEMS)为气体传感器的微型化和集成化提供了可能,因此近年来基于MEMS技术的气体传感器得到了快速发展。MEMS气体传感器是将气体传感器的测量电极和加热元件——微热板集成在同一片硅片上[5-6],当气体传感器工作时,通过在微热板上施加固定的电压,利用电流带来的热效应使得微热板的温度升高,热量通过隔离层传递到上方的气敏材料,从而保证气体传感器能够工作在合适的温度状态[7-8]。

膜式结构、悬浮式结构、穿孔膜结构是MEMS气体传感器的常见结构[9]。膜式结构中,微热板中间的加热平台与隔离层作为整体和衬底相连,机械稳定性较好,但由于衬底材料硅的热导率较高,从而导致其热损失较大,功耗较高[10-11]。悬浮式结构利用几个悬臂梁作为微热板的机械支撑及加热平台与隔离层的链接,微热板边缘通过背硅工艺进行腐蚀镂空处理,利用空气的绝热效应,使微热板的热量集中在有源区,从而提高微热板的热响应,降低器件的功耗,但其机械稳定性较差[12-14]。穿孔膜结构结合了膜式结构和悬浮式结构的优点,通过正面蚀刻牺牲层形成封闭膜结构,可以在较低的功耗下获得比悬浮式结构更优异的机械性能,在低功耗集成式系统中取得了广泛的应用[15]。传统的膜式结构、悬浮式结构、穿孔膜结构在层与层之间都是沿着垂直方向排列,自下而上依次由衬底、支撑层、微热板、绝缘层、气体传感器测量电极组成。这种垂直结构的MEMS气体传感器由于微热板和测量电极位于不同的层面,垂直方向上会产生寄生电场[16],对气体传感器的检测信号造成一定的干扰,降低气体传感器的性能。并且,垂直结构的MEMS气体传感器在加工时,需要通过多次的光刻、溅射、Lift-off工艺分别制备MEMS气体传感器的测量电极和微热板,使得其工艺流程相对复杂,不利于降低器件的生产成本及提高批量产品加工的成品率。

为了避免垂直方向上的寄生电场对气体传感器性能的影响,优化MEMS气体传感器的工艺流程,降低制造成本,本研究提出了一种共面结构的MEMS气体传感器,将气体传感器测量电极与微热板设计在同一平面上,并利用绝缘层对微热板加热电极及气体传感器测量电极进行隔离。共面式MEMS气体传感器可以有效降低垂直方向的寄生电场对传感器性能的影响,并简化气体传感器的工艺流程。利用有限元仿真软件对共面式MEMS气体传感器微热板从热稳定性、机械稳定性等方面进行了仿真及优化设计,可以为MEMS气体传感器的设计提供依据和参考。

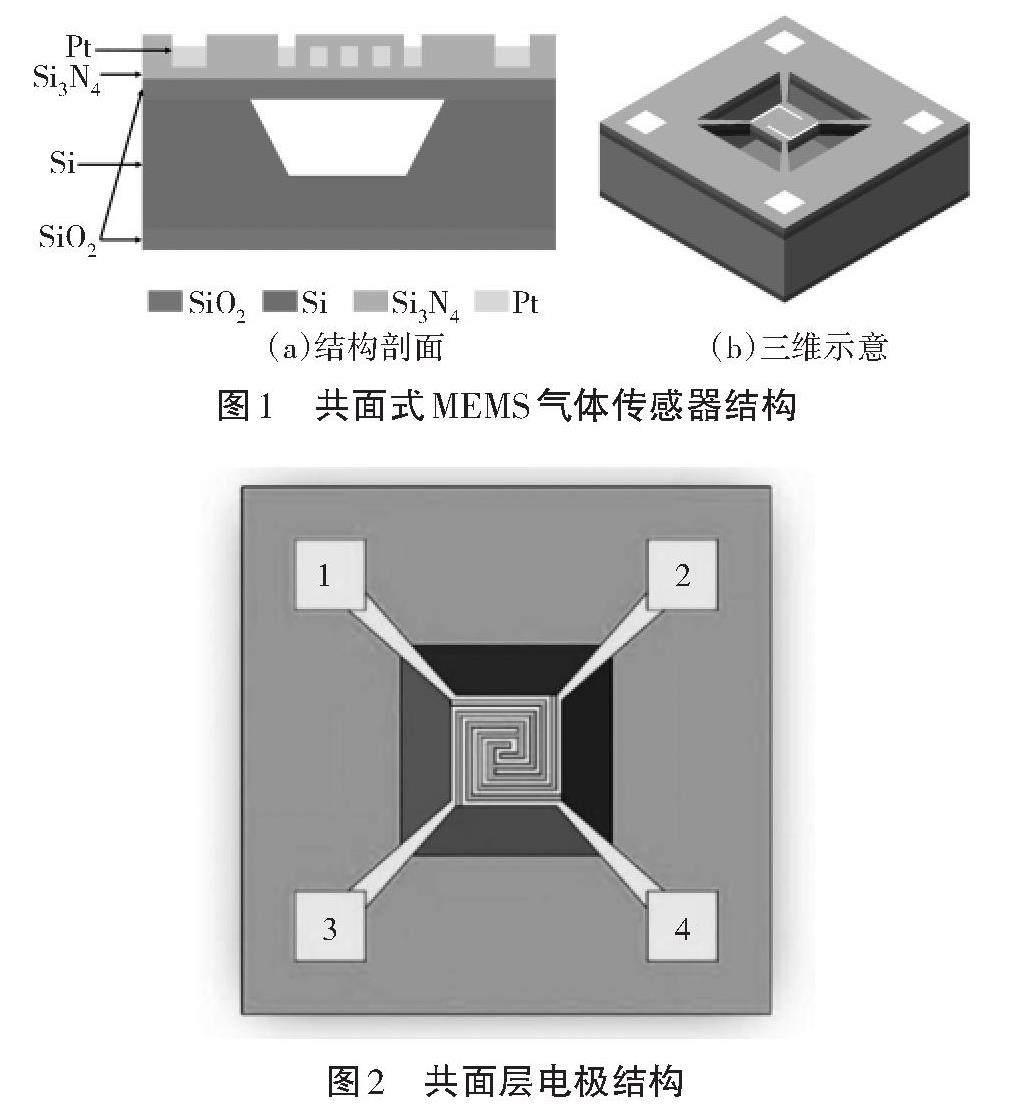

1 共面式MEMS气体传感器结构

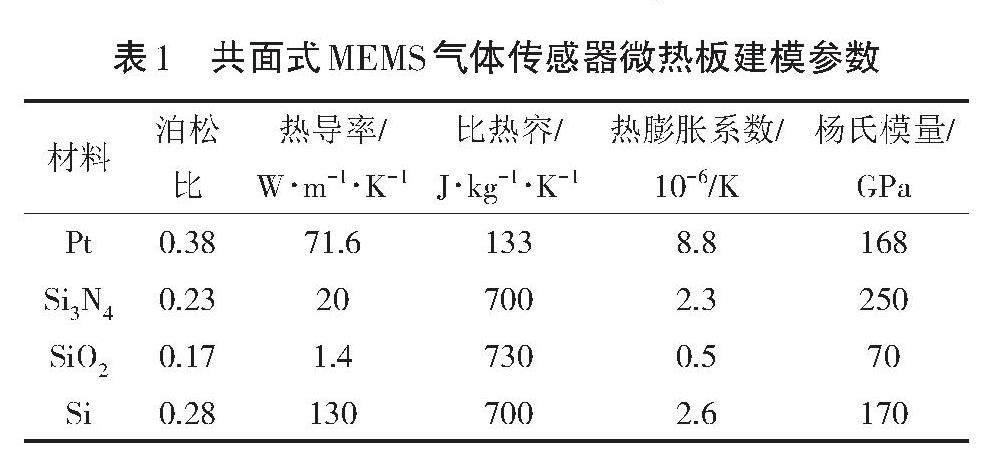

共面式MEMS气体传感器的结构如图1所示,自下而上依次为衬底、支撑层及由微热板、测量电极、绝缘层组成的共面层。衬底对气体传感器起到支撑的作用,要求材料的机械稳定性好,在MEMS微加工工艺中,衬底材料通常为硅。支撑层用于增强传感器的结构强度以及减小微热板热量向衬底的传导,因此材料的选择要兼具稳定的机械性能和优异的绝热性能。在实际的MEMS微加工工艺中为了平衡内应力,支撑层通常采用氧化硅和氮化硅的复合膜结构。微热板和气体传感器测量电极被制作在同一层上,中间利用氮化硅绝缘层进行隔离,防止发生短路。共面层电极结构如图2所示(图中1和4为微热板加热电极的pad,2和3为气体传感器测量电极的pad)。气体传感器测量电极和微热板加热电极的材料均要具有优异的导电性和稳定的化学性,因此常见的惰性金属材料铂、金等通常被用作电极材料。

共面式MEMS气体传感器只需要一次的光刻、溅射、Lift-off工艺就可以同时形成气体传感器的测量电极和微热板加热电极,而传统的垂直结构则需要两次的光刻、溅射、Lift-off工艺来分别形成气体传感器的测量电极和微热板加热电极。共面式结构能够简化MEMS气体传感器的工艺流程,从而降低器件生产的成本,提高加工产品的成品率。

2 微热板建模及仿真

2.1 微热板建模

通过SolidWorks对共面式MEMS气体传感器进行建模,建模使用的材料及参数依照实际MEMS气体传感器的材料及参数确定。对于气体传感器测试电极和微热板加热电极,本研究中均选用铂,材料具体参数见表1。模型中衬底尺寸为1.5 mm×1.5 mm×0.4 mm,氧化硅和氮化硅层的厚度分别为300 nm和200 nm,气体传感器有源区的面积为0.3 mm×0.3 mm,气体传感器测量电极的宽度为0.03 mm,微热板加热电极的宽度是0.02 mm,间距为2.5 μm。

铂的电阻率随着温度变化呈现线性关系,当微热板工作时,在加热电极上施加一定的电压,使微热板升温,从而对同一平面上的气体传感器测量电极进行加热,使气体传感器能够保持在合适的工作温度,获得优良的灵敏度。这个过程中,微热板加热电极所产生的热量不可避免地会有一定损失,这不仅会影响气体传感器测量电极热分布的均匀性,也会使微热板的功耗增加,对于设计低功耗的气体传感器不利。因此本研究利用有限元分析软件COMSOL仿真了共面式MEMS气体传感器微热板的热稳定性和机械稳定性,优化了共面式MEMS气体传感器微热板的设计。微热板的热损失机制主要有热传导、热对流、热辐射。在气体传感器的工作温度范围内,热辐射带来的损失较小,主要的热损失机制是热传导和热对流,因此本研究在仿真过程中也忽略热辐射所带来的热损失。

2.2 热分布仿真

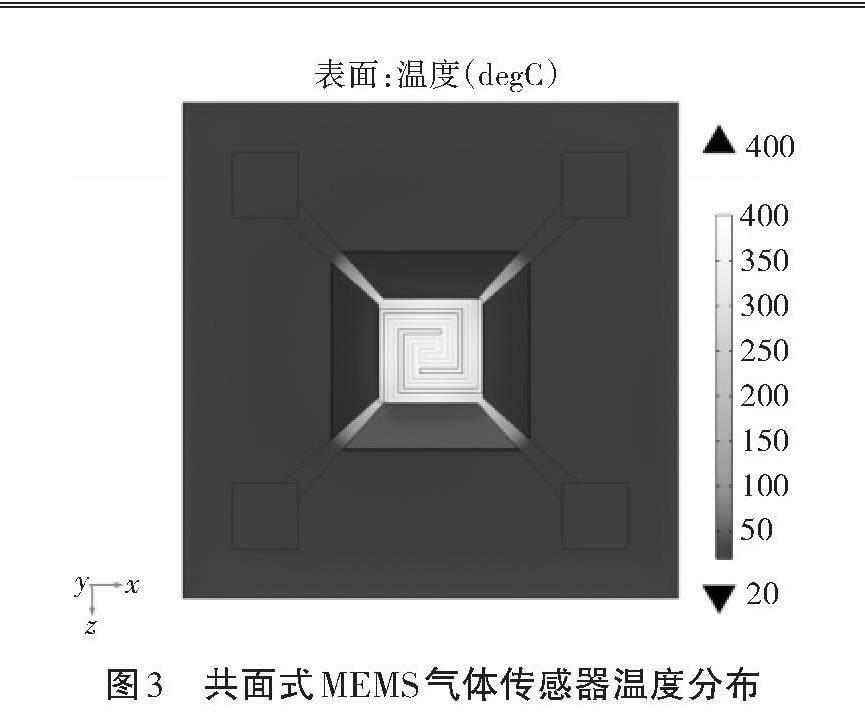

热分布是影响MEMS气体传感器性能的重要因素。本研究使用COMSOL Multiphysics软件对共面式MEMS气体传感器进行了热分析。仿真温度设置为气体传感器的常用工作温度400 ℃,仿真结果如图3所示。由图3可知,在微热板和MEMS气体传感器测试电极的整个有源区内温度分布较为均匀,基本都在400 ℃左右;只在加热平台与悬臂梁结构的连接处温度有所下降,在350 ℃左右。而在有源区外部,由于空气的绝热作用,微热板热量不易传导过去,因此温度较低,使得共面式MEMS气体传感器微热板的功耗较低。根据仿真结果,共面结构的微热板功耗仅为5.01 mW。热分布结果表明,共面结构的微热板可以在较低的功耗下,可以实现对同一平面上气体传感器温度的有效控制,进而提高气体传感器的性能。

2.3 热应力仿真

对于悬臂梁式的支撑结构而言,机械稳定性是影响气体传感器稳定性和寿命的重要因素。在气体传感器工作时,微热板加热所产生的高温会导致有源区产生热应力和形变,当热应力和形变过大时,会导致悬臂梁结构发生断裂,致使气体传感器失效。本研究对共面式MEMS气体传感器的共面层在400 ℃的工作温度下进行了von Mises应力分析,结果如图4所示。由图4可知,共面式MEMS气体传感器共面层的最大热应力为4.3×109 N/m2,通常出现在微热板加热电极与悬臂梁结构的连接处。这个结果说明微热板加热电极与悬臂梁结构的连接处是共面式MEMS气体传感器机械稳定性最差、最易发生断裂的地方。在实际传感器的设计过程中应该采取一定的措施对这个部位进行保护,以便保证MEMS气体传感器的机械稳定性。

2.4 热位移仿真

在垂直结构的MEMS气体传感器中,微热板加热电极与MEMS气体传感器测量电极之间存在绝缘层,不容易出现短路现象。而在共面式MEMS气体传感器结构中,由于微热板加热电极和MEMS气体传感器测量电极在同一平面,当气体传感器工作时,电极材料存在热膨胀,导致气体传感器测量电极和微热板加热电极之间可能产生相应的热位移,从而使得电极短路,破坏共面式MEMS气体传感器的结构,这是共面结构的设计过程中应该着重考虑的地方。本研究利用有限元方法在气体传感器工作温度400 ℃下,对模型共面层的最大位移进行了分析,结果如图5所示。由图5可知,微热板加热电极和气体传感器测量电极所产生的最大位移为32.1 nm。而模型中微热板加热电极和气体传感器的测量电极之间的间距为2.5 μm,最大位移与间距的比值仅为1.28%,可以保证气体传感器在长期高温工作时的电极绝缘要求。

3 微热板布局优化

稳定的热分布是影响气体传感器性能的关键因素。为了进一步优化共面结构MEMS气体传感器的温度分布,在相同的有源区面积条件下,对共面结构的微热板电极布局进行了优化设计。该设计采用中间宽、边缘窄的渐变式布局。在有源区面积不变的条件下,宽电极部分可以提供更大的加热面积,保证加热的均匀性。同时,窄电极的部分可以降低边缘部位的热量损失,确保热量更有效地聚焦在有源区内。电极优化前后,沿微热板电极连线方向上的温度分布对比如图6所示。由图6可知,电极优化后,微热板在有源区边缘位置的温度均匀性有了明显改善,在整个有源区的热分布更加均匀。

4 结论

本研究提出了一种共面结构的MEMS气体传感器,并利用有限元分析方法从热稳定性、机械稳定性等多方面对气体传感器微热板进行了仿真。结果表明共面结构的微热板可以在整个气体传感器的测量区域内提供稳定均匀的热分布,且可以避免高温工作时微热板加热电极和气体传感器测量电极之间相互连通。而对微热板加热电极布局的优化则使得共面结构中MEMS气体传感器有源区的温度分布均匀性进一步提高,保证了MEMS气体传感器的整个有源区都能够保持在合适的工作温度,提高了MEMS气体传感器的性能。

参考文献:

[1]KUMAR V. MOS sensor for detection of NH3 and H2 gases [J]. Journal of the Indian Chemical Society, 2019(96):543-546.

[2]LI Y,SONG X Y,LI L L,et al.Low concentration co gas sensor constructed from mos2 nanosheets dispersed sno2 nanoparticles at room temperature under uv light[J].Ceramics International,2023,49(7):10249-10254.

[3]TAO C,HE M,TU S.Thermal analysis and design of a micro-hotplate for Si-substrated micro-structural gas sensor [C]//Proceedings of the IEEE International Conference on Nano/Micro Engineered and Molecular Systems,2008:284-287.

[4]SONG H L,ZHANG J Q,CHEN D B,et al.Superfast and high-sensitivity printable strain sensors with bioinspired micron-scale cracks.[J].Nanoscale,2017,9(3):1166-1173.

[5]HSUEH T J,PENG C H,CHEN W S. A transparent ZnO nanowire MEMS gas sensor prepared by an ITO micro heater [J]. Sensors and Actuators B-Chemical,2020(304):127319.

[6]XIE D C,CHEN D L,PENG S F,et al.A low power cantilever-based metal oxide semiconductor gas sensor[J].IEEE Electron Device Letters,2019,40(7):1178-1181.

[7]CHEN Y L,LI M J,YAN W J,et al.Sensitive and low-power metal oxide gas sensors with a low-cost microelectromechanical heater.[J].ACS Omega,2021,6(2):1216-1222.

[8]田昕,陶继方,庞子瑞,等. MEMS气体传感器微热板芯片热均匀性设计及性能[J]. 微纳电子技术,2023,60(11): 1834-1841.

[9]沈伟强,杨俊超,马薇,等. MEMS微热板研究进展[J]. 传感器与微系统,2023,42(11):6-10.

[10]官修龙,刘丽,何越,等. 新型共平面微气体传感器微热板的优化设计[J]. 仪表技术与传感器,2017(9): 17-19,23.

[11]ROY S,SARKAR C K,BHATTACHARYYA P.A highly sensitive methane sensor with nickel alloy microheater on micromachined si substrate[J].Solid State Electron,2012,76:84-90.

[12]张伟岩,岳宏,刘继江,等. MEMS气体传感器微热板仿真设计及气敏性能研究[J]. 传感器与微系统,2022,41(5): 36-38,43.

[13]TOMMASI A,COCUZZA M,PERRONE D,et al.Modeling,fabrication and testing of a customizable micromachined hotplate for sensor applications[J].Sensors,2016,17(1):62-62.

[14]沈伟强,杨俊超,马薇,等. 基于MEMS的微热板结构仿真优化研究[J]. 传感器与微系统,2021,40(12): 17-21.

[15]LAHLALIA A,Neel O L,SHANKAR R,et al.Electro-thermal simulation and characterization of a microheater for smo gas sensors[J].Journal of Microelectromechanical Systems,2018,27(3):529-537.

[16]COPPETA R,LAHLALIA A,KOZIC D,et al. Electro-Thermal-Mechanical Modeling of Gas Sensor Hotplates [M]. Sensor Systems Simulations:from Concept to Solution,2020:17-72.

(栏目编辑:孙 焱)

收稿日期:2024-01-24

基金项目:河南省重点研发与推广专项(科技攻关)项目(242102210216)。

作者简介:周晓斌(1986—),男,本科,助理实验师,研究方向:计算机建模与仿真;王旭丹(1997—),女,硕士,研究方向:微纳器件建模与仿真。

通信作者:王玫(1986—),女,博士,副教授,研究领域:传感器与检测技术。