Ni-P/金刚石超硬复合涂层制备及其性能研究

高键 冯卫波 郭辉 崔硕文 张兴龙 于鸿扬 张兰

摘 要:【目的】解决Ni-P复合涂层本身硬度较低的问题。【方法】选择添加金刚石微粉制备Ni-P/金刚石复合涂层。首先通过正交试验得到了制备Ni-P/金刚石复合涂层的最佳工艺参数,其次通过单因素试验研究了各工艺参数对复合涂层力学性能的影响,最后通过SEM,XRD,EDS对最佳工艺参数下的复合涂层进行表征。【结果】根据试验成功计算出最佳工艺参数。【结论】制备Ni-P/金刚石复合涂层的最佳工艺参数为电流密度4 A/dm2、金刚石浓度5 g/L、搅拌速度150 r/min、镀液温度60 ℃,研究了各工艺参数对复合涂层力学性能的影响。

关键词:Ni-P/金刚石复合涂层;复合电沉积;力学性能

中图分类号:TQ153 文献标志码:A 文章编号:1003-5168(2024)08-0080-08

DOI:10.19968/j.cnki.hnkj.1003-5168.2024.08.016

Preparation and Performance Study of Ni-P / Diamond Superhard Composite Coating

GAO Jian FENG Weibo GUO Hui CUI Shuowen

ZHANG Xinglong YU Hongyang ZHANG Lan

(Zhengzhou University, Zhengzhou 450001, China)

Abstract: [Purposes] This paper aims to solve the problem of the low hardness of the Ni-P composite coating itself. [Methods] Adding diamond micropowder is selected to prepare Ni-P / diamond composite coating. Firstly, the best process parameters for preparing Ni-P / diamond composite coating were obtained by orthogonal test, and then the influence of each process parameter on the mechanical properties of the composite coating was studied by single factor test. Finally, the composite coating under the best process parameters was characterized by SEM, XRD, and EDS. [Findings] The best process parameters were calculated according to the experiment. [Conclusions] The best process parameters for the preparation of Ni-P / diamond composite coating are current density 4 A/dm2, diamond concentration 5 g/L, stirring speed 150 r/min, and coating temperature 60 ℃. The influence of each process parameter on the mechanical properties of the composite coating is studied.

Keywords: The Ni-P / diamond composite coating; composite electrodeposition; mechanical property

0 引言

Ni-P/金刚石超硬复合涂层的研究主要源于模具制造业对刀具和模具材料的要求越来越高。刀具和模具需要具备高硬度、耐磨性和耐腐蚀性等特点,以确保其在复杂工况下的稳定性和寿命。金刚石是目前已知自然界中存在的最硬的物质,具备优异的耐磨性能,被广泛应用于刀具和模具材料中。然而,由于金刚石的特殊性质,其直接用作刀具和模具材料存在一定的困难。首先,金刚石的表面容易与氧化物反应,导致其腐蚀和磨损。其次,金刚石的加工和成型也比较困难,制作成各种形状的刀具和模具存在一定的技术难度。

为解决这些问题,相关学者开始研究将金刚石微粉与其他材料结合制备复合涂层的方法[1]。其中,Ni-P/金刚石超硬复合涂层就是一个比较成功的研究方向。通过将金刚石微粉与Ni-P镀液结合,可以在基体表面电化学镀制出复合涂层。这种复合涂层既保留了金刚石的超硬性能,又具备了Ni-P涂层的耐腐蚀性能。

这种复合涂层可以提高刀具和模具的使用寿命,降低生产成本和更换频率。研究Ni-P/金刚石超硬复合涂层的制备工艺参数和性能规律,有助于进一步优化涂层的性能,提高应用效果,具有重要的实际意义。

1 Ni-P/金刚石超硬复合涂层的研究现状

1.1 Ni-P/金刚石超硬复合涂层的研究进展

目前,Ni-P/金刚石超硬复合涂层的研究已经取得了一些进展。主要集中在制备工艺优化、性能评价和应用领域拓展等方面。

制备工艺优化:研究者通过调节镀液中金刚石微粉的浓度、电镀温度、电流密度、搅拌速度等参数,优化了Ni-P/金刚石复合涂层的制备工艺。通过改变这些工艺参数,可以调控涂层的硬度、结合强度和表面质量。

性能评价:研究者对Ni-P/金刚石复合涂层进行了多方面的性能评价。包括硬度测试、摩擦磨损测试。结果表明,Ni-P/金刚石复合涂层具有较高的硬度和耐磨性能,能够有效提高刀具和模具的使用寿命。

应用领域拓展:Ni-P/金刚石复合涂层已经广泛应用于刀具、模具、塑料模压零件等领域。在切削加工方面,Ni-P/金刚石复合涂层可以大大提高刀具的切削效率和加工精度。在模具制造方面,复合涂层能够提高模具的耐磨性和耐腐蚀性,延长模具的使用寿命[2]。

1.2 金刚石微粒在复合镀层中的作用

金刚石微粒由碳元素组成,其中的C-C键很强,所有的价电子都参与了共价键的形成,没有自由电子,所以金刚石硬度非常大,是目前已知自然界中存在的最硬的物质。用复合电沉积法制备金刚石复合镀层是将合金与金刚石微粒在被沉积工件表面固结起来,在实际工作过程中,金刚石微粒起主要作用,合金镀层主要起黏结剂的作用。由于金刚石复合镀层的优异性能,其在新兴的功能材料领域的应用成为研究热点[3]。

2 Ni-P/金刚石复合涂层电沉积制备

2.1 试验材料

在制备Ni-P/金刚石复合涂层的电沉积试验中,需要准备以下材料。

基体材料:选择不锈钢作为基底。金刚石微粒:选择适当颗粒大小和形状的金刚石微粒。表面处理液:无离子水。

2.2 试验仪器

主要仪器:电镀槽、直流稳压电源、电动搅拌器、超声波清洗仪。

2.3 镀液选择

电沉积电解液:采用硫酸镍、氯化镍次亚磷酸钠、硼酸、糖精、1,4-丁炔二醇、十二烷基硫酸钠。

2.4 试验原理

电化学沉积是通过在电解质溶液中施加电流,在基材表面沉积金属或合金的过程。对于Ni-P合金,通常会使用含有镍和磷离子的电解液。在电解质溶液中,镍离子(Ni2+)和磷酸根离子(PO4??)是主要的反应物质。当施加电流时,Ni2+离子会在基材表面还原成固态的镍(Ni),同时磷酸根离子也会还原成磷(P)。这样就在基材表面形成了Ni-P合金层。

2.5 试验流程

基材表面处理:使用机械研磨、超声清洗等方法对基材表面进行处理,确保表面平整、清洁,并提高涂层与基材的附着力。

Ni-P/金刚石复合涂层制备:使用电化学沉积法,在基材表面沉积得到Ni-P/金刚石复合涂层。

热处理:通常在高温下对沉积了金刚石颗粒的复合涂层进行热处理,以提高金刚石颗粒与Ni-P基底之间的结合强度和稳定性。

3 Ni-P/金刚石复合涂层最佳工艺参数筛选

通过正交试验探究制备Ni-P/金刚石复合涂层最佳工艺参数。通过设计正交试验,可以确定每个因素对结果的影响,且这些因素之间相互独立,在试验过程中能够准确地检测因素之间的影响,从而得到可靠的结果。并且正交试验能够减少试验次数,提高试验效率,在较短时间内得出结论。

3.1 设计合理的正交方案

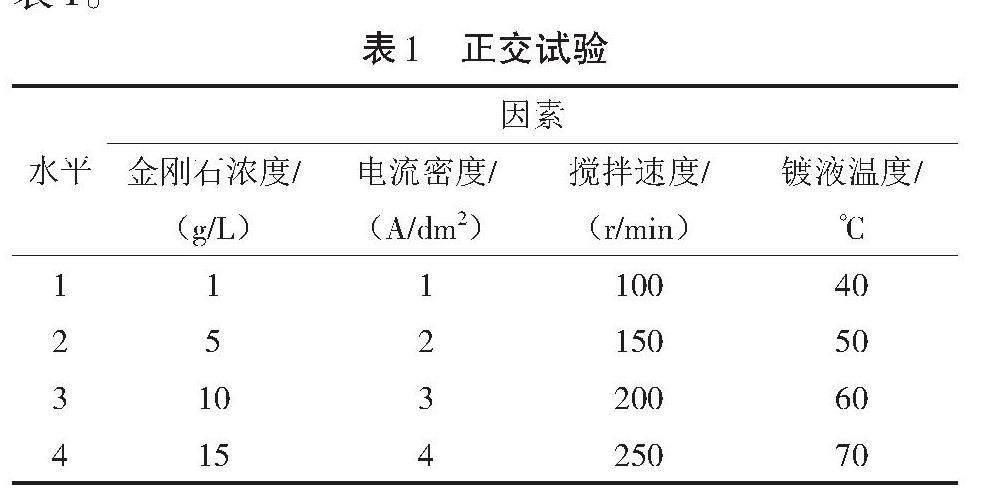

为探究制备Ni-P/金刚石复合涂层的最佳工艺参数,本试验选取金刚石浓度,电流密度,搅拌速度和镀液温度4个因素进行正交试验[4],正交试验表见表1。

3.2 正交试验结果分析

根据所设计的正交试验进行了16组试验,并对每个试验所得到的镀片进行了显微硬度和摩擦系数的测试,得到结果见表2。

3.2.1 直接分析。由表2可知,若以显微硬度为评判指标,显微硬度为正指标,第16组试验时显微硬度最大,此时的试验条件为金刚石浓度15 g/L、电流密度为4 A/dm2、搅拌速度为100 r/min、镀液温度为60 ℃。若以摩擦系数为试验标准,摩擦系数为负指标,第8组试验摩擦系数最小,此时的试验条件为金刚石浓度5 g/L、电流密度为4 A/dm2、搅拌速度为200 r/min、镀液温度50 ℃。由于得到的工艺条件参数不同,因此,需要进行下一步分析。

3.2.2 极差分析。由于直接分析具有局限性,不能得出最佳的工艺参数,因此需要进一步对试验结果进行极差分析[5],以得到影响复合涂层性能的各种因素的先后次序。极差是指在某一因素下不同水平所对应指标的最大值与最小值之差。极差R的大小代表了相应因素的重要程度,即R越大表明该因素对评价指标的影响越大。在极差分析中,显微硬度极差用R表示,摩擦系数极差用Rj表示。A、B、C、D分别代表金刚石浓度、电流密度、搅拌速度、镀液温度,(ABCD)1-4分别代表各因素所对应的4个水平,X1(金刚石浓度)、X2(电流密度)、X3(搅拌速度)、X4(镀液温度)分别代表各因素在某一水平下的显微硬度的平均值;Y1(金刚石浓度)、Y2(电流密度)、Y3(搅拌速度)、Y4(镀液温度)分别代表各因素在某一水平下的摩擦系数的平均值。对显微硬度和摩擦系数的极差分析结果见表3、表4。

由表3可知,影响复合涂层显微硬度的因素主次次序为:电流密度>金刚石浓度>搅拌速度>镀液温度;依据显微硬度极差分析所得到的工艺条件优选为:金刚石浓度为15 g/L、电流密度为4 A/dm2、搅拌速度为250 r/min、温度为60 ℃。

由表4可知,影响复合涂层摩擦系数的因素主次次序为:搅拌速度>金刚石浓度>电流密度>镀液温度。依据摩擦系数极差分析所得到的工艺条件优选为:金刚石浓度为5 g/L、电流密度为2A/dm2、搅拌速度为200 r/min、温度为60 ℃。由以上结果可知,两种不同的性能指标的极差分析所得出的影响因素主次次序和最优工艺条件并不一致,是由于极差分析只考虑了单一指标下的最佳工艺参数和影响因素主次次序,而没有同时结合两种指标进行分析,因此需要对试验结果进行进一步的综合分析。

3.2.3 综合分析。综合分析采用的是加权极化分析[6]。加权极化分析是指对每一个性能评价指标都设置一个权重,所有评价指标的权重总和为1,运用加权综合评分法对结果进行综合分析,以此确定一个最优的工艺参数和影响因素的主次次序。对于复合镀层来说,显微硬度和摩擦系数是同等重要的,因此将两个指标的权重都设置为0.5。加权极差法将试验中的最大值、最小值和极差值重新定义为一个常数:“极差化”,通过“极差化”进行综合分析。

显微硬度为正向指标,其“极差化”计算公式为式(1)。

[Yai=Ai-AminAmax-Amin] (1)

式中:Yai为第i次试验的“极差化”;Ai为第i次试验的显微硬度;Amax为16次试验结果中显微硬度的最大值;Amin为16次试验结果中显微硬度的最小值。

摩擦系数为负向指标,其“极差化”计算公式为式(2)。

[Ybi=Bi-BminBmax-Bmin] (2)

式中:Ybi为第i次试验的“极差化”;Bi为第i次试验的摩擦系数;Bmax为16次试验结果中摩擦系数的最大值;Bmin为16次试验结果中摩擦系数的最小值。

加权极化公式为式(3)。

Yi=WaYai+WbYbi (3)

式中:Yi为第i次试验的加权极化值;Wa、Wb分别为显微硬度和摩擦系数的权重,都为常数0.5,计算出的加权极化值见表5,由表5所计算的加权极化值在某一水平下的K值(加权极化平均值)和极差值见表6。

依据综合分析所得出的极差值可知,影响复合涂层综合性能各因素的主次次序为电流密度>金刚石浓度>搅拌速度>镀液温度,此时工艺条件的优选结果为:金刚石浓度为5 g/L、电流密度为4 A/dm2、搅拌速度为100 r/min、温度为60 ℃。

4 工艺参数对复合涂层力学性能的影响

为研究各项工艺参数对复合涂层力学性能的影响,通过设计单因素试验进一步分析工艺参数对Ni-P/金刚石复合涂层力学性能的影响规律。

4.1 电流密度对Ni-P/金刚石复合涂层力学性能的影响

为研究电流密度对Ni-P/金刚石复合涂层力学性能的影响,设定电沉积过程中的电流密度为2、3、4、5、6 A/dm2,其他工艺参数为金刚石浓度为5 g/L、搅拌速度为100 r/min、镀液温度为60 ℃、电沉积时间40 min。

4.1.1 复合涂层显微硬度分析。不同电流密度下复合涂层显微硬度的变化趋势如图1所示。随着电流密度的增大复合涂层的显微硬度先增大后减小。电流密度最小为2 A/dm2时,复合涂层显微硬度为730.9 HV;当电流密度增大到4 A/dm2时,复合涂层的显微硬度达到最大值1 087.5 HV;而当电流密度进一步增大时复合涂层的显微硬度开始降低,当电流密度为6 A/dm2时,复合涂层的显微硬度降低到864.7 HV。

复合涂层主要由Ni-P基体与金刚石颗粒组成,因此,影响复合涂层显微硬度的因素为基体与金刚石含量。电流密度增大,共沉积到复合涂层中的金刚石含量增大,能对复合涂层起到良好的强化作用,使得复合涂层的显微硬度增加;而过高的电流密度会使复合涂层中共沉积的金刚石含量降低,从而导致复合涂层的显微硬度降低。其原因归结于细晶强化作用,即硬度与晶粒尺寸的大小成反比。而随着电流密度增大,晶粒尺寸先减小后增大,从而导致了复合涂层显微硬度的变化趋势[7]。

4.1.2 复合涂层摩擦性能分析。不同电流密度下复合涂层的摩擦系数的影响如图2所示。随着电流密度的增大,复合涂层的摩擦系数呈现先减小后增加的趋势。由图2可知,在电流密度为4 A/dm2时,摩擦系数有最小值0.433 6。

在低电流密度下复合涂层平均厚度较薄,且金刚石颗粒含量低,摩擦中基质金属被剥离较多,导致摩擦系数增大。而电流密度超过4 A/dm2时,基质金属颗粒较大,金刚石颗粒无法很好地嵌合其中,摩擦过程中金刚石颗粒大量脱落,最终导致了摩擦系数增大。

4.2 金刚石浓度对Ni-P/金刚石复合涂层力学性能的影响

为研究金刚石浓度对Ni-P/金刚石复合涂层力学性能的影响,设定电沉积过程中的金刚石浓度为0、2.5、5、7.5、10 g/L,其他工艺参数为电流密度为4 A/dm2、搅拌速度为100 r/min、镀液温度为60 ℃、电沉积时间40 min。

4.2.1 复合涂层显微硬度分析。不同金刚石浓度下复合涂层显微硬度变化趋势如图3所示。复合涂层的显微硬度随着金刚石浓度增大呈现先增大后减小的趋势,在金刚石浓度为5 g/L时达到最大值1 087.5 HV,而当金刚石浓度达到10 g/L时则降低至1 007.7 HV。

前文提到影响复合涂层的主要因素为Ni-P基体与金刚石颗粒。在金刚石浓度增加至5 g/L的过程中,复合涂层中金刚石浓度增加并且晶粒尺寸减小,由细晶强化机理可知两项作用对复合涂层的显微硬度均起到正向作用。但随着金刚石浓度的增加,金刚石含量增加,从而在复合涂层上发生团聚现象,导致其在复合涂层中分布不均,故而即使基质金属晶粒尺寸减小,但是显微硬度有小幅度下降。

4.2.2 复合涂层摩擦性能分析。不同金刚石浓度对复合涂层的摩擦系数的影响如图4所示。随着镀液中金刚石浓度的增加,摩擦系数也呈现先降低后增加的趋势。在金刚石浓度为5 g/L时有最小的摩擦系数,其值为0.433 6。

复合涂层的摩擦系数与复合涂层中金刚石含量有关。当金刚石浓度较低时,复合涂层中金刚石含量较低,使得Ni-P基体被剥离,此时以黏着磨损为主,造成摩擦系数较高。在金刚石含量增加时,一定范围内金刚石颗粒对复合涂层有着抛光作用,能够导致摩擦对抗体之间接触压力分散,使得摩擦系数降低。但在金刚石浓度超过5 g/L时,同样由于金刚石颗粒的团聚作用导致金刚石的不均匀分布并且会有大量无法嵌合的金刚石颗粒从基体中脱落,接触压力差距过大从而导致摩擦系数较高[8]。

4.3 搅拌速度对Ni-P/金刚石复合涂层力学性能的影响

为研究搅拌速度对Ni-P/金刚石复合涂层力学性能的影响,设定电沉积过程中的搅拌速度为0、50、100、150、200 r/min,其他工艺参数为电流密度为4 A/dm2、金刚石浓度为5 g/L、镀液温度为60 ℃、电沉积时间40 min。

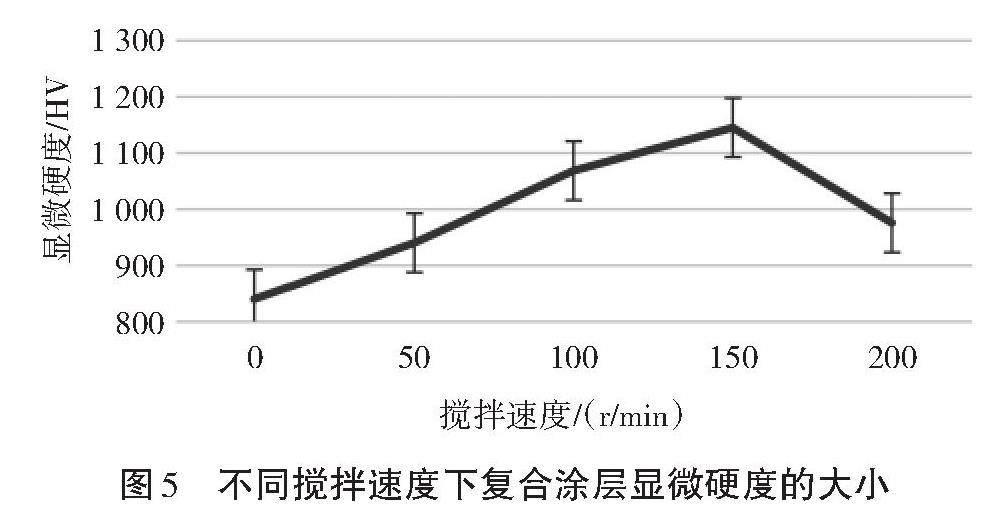

4.3.1 复合涂层显微硬度分析。不同搅拌速度下复合涂层的显微硬度大小如图5所示。由图5可知,随着搅拌速度的增大,显微硬度呈现先增加后减少的趋势。但本次试验中所得到的最佳试验工艺参数与第三节中有所区别。经过单因素试验可得,当搅拌速度达到150 r/min时,复合涂层的显微硬度最大,达到了1 144.7 HV。但当搅拌速度达到200 r/min时,复合涂层的显微硬度降低到了975.5 HV。

随着搅拌速度的增加,输送到阴极表面的金刚石颗粒增多,复合涂层中金刚石颗粒含量增加,基质金属晶粒尺寸减少,根据细晶强化机理,复合涂层的显微硬度对应增加。但当速度大于150 r/min时,由于镀液的流动对阴极表面的冲刷使得复合涂层表面的金刚石随搅拌速率的增加而导致金刚石颗粒脱落,从而使得显微硬度降低。

4.3.2 复合涂层摩擦性能分析。Ni-P金刚石复合涂层的摩擦系数随搅拌速度的影响如图6所示。随着搅拌速度的增加,摩擦系数呈现先下降后上升的趋势,并在150 r/min时取得最小值,制备的复合涂层呈现出最佳的耐磨性能。

搅拌速度的增加使得金刚石颗粒共沉积在基质金属颗粒中,对复合涂层表面的抛光作用导致摩擦对抗中的压力分散从而有更好的耐磨性能。同样的过大的搅拌速度导致金刚石颗粒无法较好地吸附嵌合在基质中,从而使得耐磨性能下降,并在150 r/min时取得最好的摩擦性能。

4.4 镀液温度对Ni-P/金刚石复合涂层力学性能的影响

为研究镀液温度对Ni-P/金刚石复合涂层力学性能的影响,设定电沉积过程中的镀液温度为40、50、60、70、80 ℃,其他工艺参数为电流密度为4 A/dm2、金刚石浓度为5 g/L、搅拌速度为100 r/min、电沉积时间40 min。

4.4.1 复合涂层显微硬度分析。不同镀液温度对复合涂层的显微硬度大小如图7所示。随着温度的升高,复合涂层的显微硬度先急剧上升后缓慢下降。在这次单因素试验中测定得到的硬度最大时的温度为60 ℃,显微硬度达到了最大的1 087.5 HV。继续增加镀液温度,复合涂层的显微硬度下降,在80 ℃时下降至967.2 HV。

在60 ℃以下时,复合涂层中的金刚石浓度会随着温度上升而上升,是因为温度对反应速率的影响,并且复合涂层的晶粒尺寸减小,直接导致了金刚石硬度的上升。但当在60 ℃以上时,镀液温度升高,镀液黏性降低,金刚石颗粒团聚,颗粒过大而难以嵌入基质金属中,镀层金刚石含量下降,显微硬度随之降低。

4.4.2 复合涂层摩擦性能分析。不同镀液温度对复合涂层摩擦系数的影响如图8所示。由图8可知,随着温度的上升,复合涂层摩擦系数先减小后上升,并在60 ℃时有最小值,为0.433 6。即在60 ℃时制备的复合涂层拥有最佳的耐磨性能。

镀液温度的升高,复合涂层中共沉积金刚石颗粒含量上升,对复合涂层表面摩擦抛光作用使得摩擦对抗体的接触压力分散,从而使得摩擦系数降低。但当在温度达到60 ℃甚至更高时,金刚石颗粒团聚现象的发生,嵌合能力的下降导致金刚石分布均匀性差,摩擦系数会大幅上升。

5 最佳工艺参数下复合涂层的性能测试和形貌组成

5.1 最佳工艺参数下复合涂层的性能测试

复合涂层制备最佳的工艺条件为:电流密度4 A/dm3、金刚石浓度5 g/L、搅拌速度150 r/min、镀液温度60 ℃,此时显微硬度为1 144.7 HV,摩擦系数为0.421 3。

5.2 最佳工艺参数下复合涂层的表面形貌

使用SEM(扫描电子显微镜)最佳工艺参数下复合涂层在500×、1 000×、1 500×时的表面形貌如图9所示。镀液中金刚石微粒浓度为5 g/L,电流密度为4 A/dm2,搅拌速度为150 r/min,镀液温度为60 ℃。由图9可知,金刚石微粒均匀的分散于复合镀层中,合金镀层表面致密,无裂纹、孔洞。

5.3 最佳工艺参数下复合涂层的化学组成

使用EDS(X射线能谱仪)在最佳工艺参数复合涂层中选取一片区域如图10所示。该片区域中的C元素、P元素、Ni元素如图11所示。

选取的复合涂层中各元素占比如图12、表7所示。其中,C元素占比为27.19%,P元素为占比3.36%,,Ni元素占比69.67%。

5.4 最佳工艺参数下复合涂层的XRD图谱

最佳工艺参数下复合涂层的XRD图谱如图13所示。由图13可知,2θ=44.5°、52.8°、76.6°时,有着Ni的三个特征峰,在2θ=43.6°、75.9°时,有C的两个特征峰,在2θ=42.7°,有着一个P的特征峰。图谱中Ni处于2θ=44.5°时的衍射峰强度较高,其他峰强度都相对较低。

6 结语

为研究在不锈钢片上电沉积Ni-P/金刚石复合涂层的最佳工艺参数,本研究设计正交试验来初步计算最佳工艺参数,并通过单因素试验选取制备Ni-P/金刚石复合涂层的最佳参数为电流密度4 A/dm3、金刚石浓度5 g/L、搅拌速度150 r/min、镀液温度60 ℃。具体结论如下。

①为研究制备Ni-P/金刚石复合涂层的最佳工艺参数,设计了正交试验。试验结果表明:电沉积制备Ni-P/金刚石复合涂层的最佳工艺参数为电流密度4 A/dm3、金刚石浓度5 g/L、搅拌速度100 r/min、镀液温度60 ℃。在最佳工艺参数条件下制备的复合涂层表面致密性好,金刚石均匀地分布在复合镀层的表面上显微硬度和摩擦系数较为良好,此时显微硬度为1 087.5 HV,摩擦系数为0.433 6。

②为研究工艺参数对复合涂层力学性能的影响,设计了单因素试验。在试验过程中通过显微硬度和摩擦系数的测量比较,发现在电流密度4 A/dm3、金刚石浓度5 g/L、搅拌速度150 r/min、镀液温度60 ℃条件下的复合涂层性能更为优秀,此时显微硬度为1 144.7 HV,摩擦系数为0.421 3。通过单因素试验,初步研究了各工艺参数对复合涂层力学性能的影响规律。

参考文献:

[1]徐雨生.金刚石复合涂层的制备及其性能研究[D].重庆:西南大学,2019.

[2]周志伟.外加磁场对Ni-P-金刚石复合镀工艺与性能的影响研究[D].青岛:青岛科技大学,2014.

[3]李东山.增强摩擦型Ni-P/金刚石复合镀层的电沉积制备及性能研究[D].兰州:兰州交通大学,2014.

[4]于秀山.正交试验设计方法在测试用例设计中的应用[J].计算机工程与应用,2004(20):62-63,76.

[5]霍晓敏,李安,李军灵,等.正交试验优化电沉积Ni-Cr泡沫合金工艺[J].表面技术,2014,43(1):95-102.

[6]张雪芳.Ni-Co-石墨烯复合镀层的制备工艺优化及性能研究[D].郑州:郑州大学,2021.

[7]王健.Ni-P微/纳米金刚石复合镀层耐磨与耐腐蚀性能研究[D].广州:广东工业大学,2018.

[8]万善宏,李东山,蒲吉斌,等.Ni-P/金刚石复合镀层增摩行为的研究[J].摩擦学学报,2015,35(4):431-440.

收稿日期:2024-03-18

基金项目:国家级大学生创新创业训练项目“Ni-P/金刚石超硬复合涂层制备及其性能研究”(202310459124)。

作者简介:高键(2003—),男,本科生,研究方向:安全工程。

通信作者:张兰(1971—),女,博士,教授,研究方向:先进材料的制备及性能研究。