浸锡导线电阻焊后锡珠控制研究

摘要:为解决小型断路器浸锡导线与线圈电阻焊接产生的锡珠喷溅不良率过高的问题,文中主要从辅助工装、电极材质、以及焊接工艺参数3个方面进行研究。试验研究结果表明,增加吹气工装、电极采用CuAl2O3、缓升时间为120ms、保持时间为200ms,锡珠喷溅不良率可以从53%降低至1%。

关键词:浸锡导线;电阻焊;锡珠

中图分类号:TG47

0前言小型断路器是指装于电路末端的开关电器,接于额定电压不超过交流1000V或直流1500V电路中,能接通、承载以及分断正常电路条件下的电流,并且能在所规定的非正常电路(例如短路或过载)下接通,承载一定时间和分断电流的一种开关电器[1]。

其中热磁脱扣器部件的浸锡导线和线圈采用电阻焊工艺进行连接,由于Sn的熔点231℃,Cu的熔点1083℃,两者熔点差异较大,且电阻焊时间短,升温快,容易产生大量的锡珠喷溅,残留在部件各个位置,不良率高达53%,在产品内部存在接触不良、推杆运动不顺畅以及产品短路风险。

文中主要从辅助工装、电极材质、以及焊接工艺参数3个方面进行研究,降低锡珠喷溅不良率。

1试验材料、设备与方法

1.1试验材料及焊件尺寸

线圈材料为漆包铜扁绕组线,其中线圈焊接位置已去除绝缘漆皮,实际焊接位置的材料为紫铜T2,焊接尺寸为长6mm,宽3.5mm,厚2mm;浸锡导线材料为镀锡铜线,焊接位置去除PVC绝缘皮后再浸锡,实际焊接位置的材料为镀锡铜线和紫铜T2,焊接尺寸为直径3.5mm,长7mm,焊接工件如下图1所示。常见的锡珠喷溅不良,如图2所示。

1.2焊接方法

紫铜和浸锡材料的物理性质导致其焊接性差,所以试验采用电阻焊工艺,焊接设备采用中频直流逆变电源,电流输出频率1kHz,焊接工艺参数可多段设置,焊接设备的主要性能指标及模型如表3和图3所示。浸锡导线与线圈的焊接结构采用搭接设计,搭接尺寸长4mm。电阻焊接采用线圈在上,浸锡导线与下电极接触,通过上、下电极对线圈与导线加压后通电焊接,如图4所示。增加辅助工装吹气装置和无吹气装置的试验进行对比,比较锡珠喷溅不良率以确定辅助工装的影响。通过使用不同电极材料Cu15W85电极、纯Mo电极以及CuAl2O3电极确定不同电极材料对锡珠喷溅的影响。通过改变工艺参数确定不同焊接参数对不良率的影响大小和规律。

2试验结果与分析

2.1辅助工装优化

浸锡导线与线圈焊接后锡珠无规则喷溅,且锡珠较小,重量轻,因此在焊接位置处增加吹气工装,在焊接的过程,同时启动吹气,减少锡珠喷溅至焊接部件上,如图5所示。无吹气与有吹气各1000组对比试验,针对有无吹气工装,统计锡珠喷溅不良率,通过双比率检验计算得出结论。双比率检验是一种常用的统计分析方法,它是通过对两个比率的比较,来检验两个样本之间是否存在显著性差异。双比率检验的原理是基于假设检验,它假设两个样本之间的比率是相等,然后通过计算两个样本的比率,以及它们的标准误差,来判断两者之间是否存在显著性差异。常用于确认两总体比率是否有差异;对比改善前后的水平,确认改善效果;对比不同工艺方法和不同设备间的差异。因此选择采用双比率检验来确定吹气工装对锡珠喷溅不良率的改善效果。通过双比率检验如表4所示,可以发现增加吹气工装,影响显著,锡珠不良率由50%降至35.2%。通过表4结果可以看出,吹气工装通过将产生的锡珠吹离焊接部件的方法可以明显降低锡珠不良率。

2.2电极材质优化

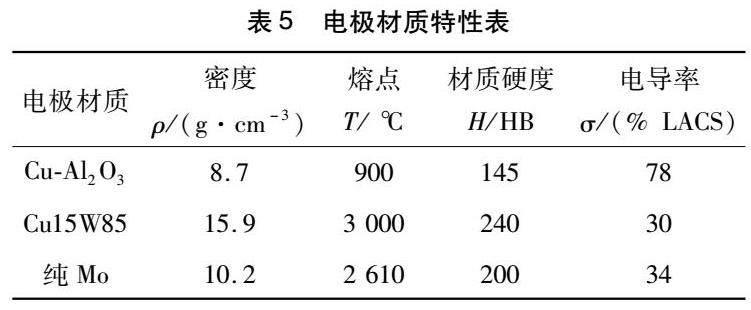

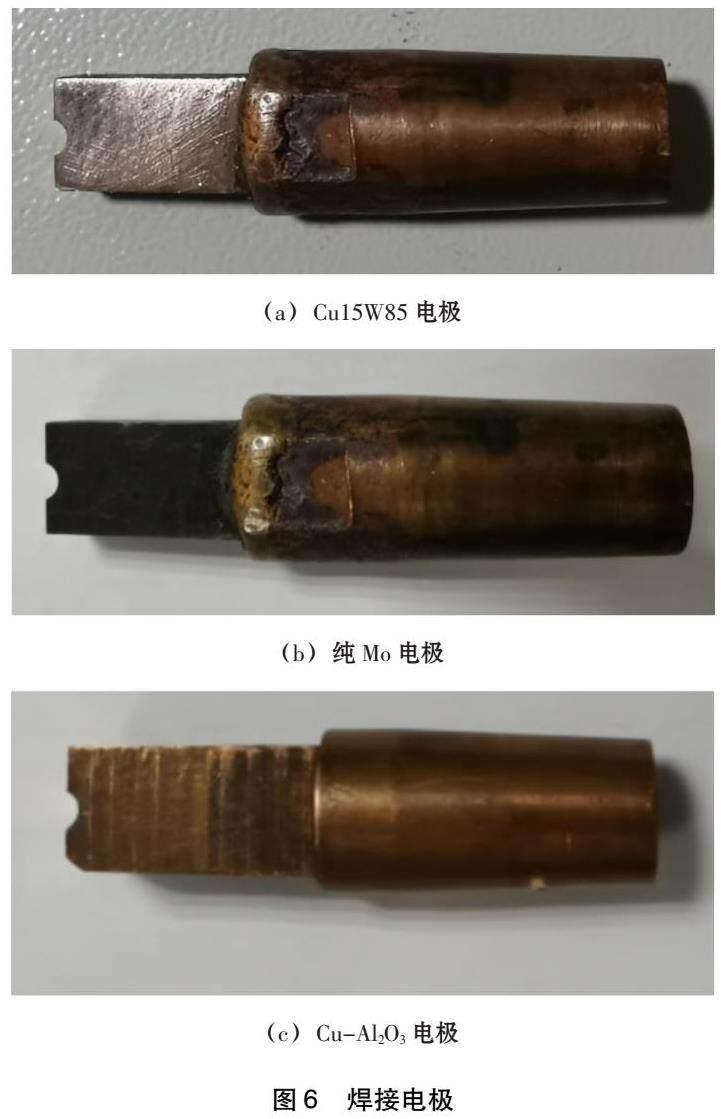

根据材料的物理性能,为控制焊接过程热平衡,试验电极设计与浸锡导线接触的电极应采用电导率高,散热快的电极,与线圈接触的电极应采用电导率低,散热慢的电极。电阻焊的电极工作条件比较恶劣,需要在高温高压下不断与工件进行接触,这要求电极具备较高的高温强度和硬度、抗氧化性,以及不容易与被焊物形成合金。与线圈接触的上电极选用Cu15W85电极。与浸锡导线接触的下电极决定选用的Cu15W85电极、纯Mo电极以及CuAl2O3电极进行卡方检验验证,3种电极材质特性如表5所示,型号如图6所示[3]。

针对不同电极材质,统计锡珠喷溅不良率,通过卡方检验计算得出结论。卡方检验是一种用途很广的分析计数型数据差异性的假设检验方法,主要是比较两个或两个以上样本比率统一性检验,以及两个分类变量的关联性分析。它的基本原理是比较实际观测值和理论预期值之间的差异,从而判断两个变量之间是否存在显著性关联。主要应用于检验两个或两个以上总体的某一特性分布,也就是用来判断各“总体”的比例是否有差异。因此选择采用卡方检验法来确定不同电极材质对锡珠喷溅不良率的改善效果。3种电极各进行100组样品焊接对比,统计锡珠不良数,结果如表6所示。根据相关性的卡方检验如表7显示,P值=0.020<0.05,拒绝原假设,结果表明电极材质对锡珠不良影响显著;根据不合格品对卡方的贡献看,纯Mo电极和Cu15W85电极的影响较大,CuAl2O3电极不良率较小。因此采用CuAl2O3电极,锡珠不良率最低。经分析,CuAl2O3电极产热慢,散热快,可降低锡的受热速度,同时增加锡的散热,降低锡珠喷溅的产生。

2.3焊接工艺参数优化

2.3.1影响显著因子的确认

根据焦耳发热公式Q=I2Rt可知,对焊接热输入起决定性因素的主要是焊接电流、焊接时间及焊接压力3个工艺参数。结合缓升时间及保持时间对锡珠喷溅的影响,选择通过DOE(DesignofExperiments)试验得出结论。DOE是一种应用在科学研究和工业中的有效工具。它通过在试验中系统地变化因素的水平和组合来研究其对响应变量的影响。DOE的主要目标是最小化试验次数、最大化信息获取、减少因素的交互等,从而得到对于系统的全面信息。因此采用DOE试验确定各参数对焊接质量的影响程度。

DOE试验采用12部分实施试验设计,以焊接电流、焊接时间、缓升时间、保持时间为因子,锡珠不良率为响应。试验设计的因子水平,如表8所示:按照试验类型和因子水平,列出试验计划表,每组验证100件,并将试验数据记入表中,试验设计如表9所示,从方差分析P值和标准化效应Pareto图得出结论,如表10和图7所示。结果表明缓升时间和保持时间对锡珠不良影响显著。缓升时间的作用是控制焊接热输入不宜过于集中,使得锡避免快速受热达到熔点造成大量锡珠喷溅;保持时间的作用是焊后需设置一定的保持时间,使焊点在电极压力下充分冷却凝固至具有足够的强度。

3.3.2显著因子最优参数的确认

根据试验分析,缓升时间和保持时间对锡珠不良影响显著。采用DOE试验确定缓升时间及保持时间的最优参数。DOE试验采用全因子试验设计,以缓升时间、保持时间为因子,锡珠不良率为响应。试验设计如设定的因子水平如表11所示。

其中因子水平以前期初步摸索的焊接参数为参考,焊接电流和焊接时间影响不显著,焊接参数为焊接电流6.5kA,焊接时间120ms;因焊接时间120ms,且缓升时间≤焊接时间,因此缓升时间设置范围:20~120ms;保持时间过长影响效率,因此保持时间设置范围:40~200ms。按照试验类型和因子水平,列出试验计划表,每组验证1000件,并将试验数据记入表中,如表12所示。对试验数据进行方差分析,如表13和图8所示,结果表明,(1)模型P值=0.000<0.05,拒绝原假设,模型有意义;(2)弯曲P值=0.544>0.05,无弯曲现象;(3)R-sq=99.67%和R-sq(调整)=99.45%,且两者差异小,回归拟合效果好;(4)缓升时间影响最显著,其次是保持时间,最后是缓升时间和保持时间的交互作用;(5)回归方程:锡珠不良率=0.29483-0.002035缓升时间-0.000386保持时间+0.000002缓升时间*保持时间-0.00275。

利用建立的模型对焊接参数进行优化,模拟出最优的因子水平。响应优化的设定如表14所示,锡珠喷溅的不良率的目标为望小型。

通过DOE分析如图9所示,由响应优化图知最优焊接参数设置为缓升时间为120ms,保持时间为200ms。

通过DOE试验分析,结果表明随着缓升时间和保持时间的增加,锡珠喷溅不良率逐渐降低;控制锡珠喷溅不良率的最优焊接的工艺参数为焊接电流6.5kA,焊接时间120ms,焊接压力0.2MPa,缓升时间120ms,保持时间200ms,锡珠不良率降至1%。

4结论

1)通过对焊接工艺,电极材质和辅助工装的调整优化。可以减少小型断路器浸锡导线与线圈电阻焊接过程中容易产生的锡珠喷溅缺陷,不良率从53%降低至1%。

2)在小型断路器浸锡导线与线圈电阻焊接中,通过优化辅助装置,在适当位置增加吹气工装,可有效地降低锡珠喷溅不良率;

3)电阻焊接时电极材质对锡珠喷溅不良率影响显著,与浸锡导线接触的电极采用CuAl2O3电极时,锡珠喷溅不良率较少;纯Mo电极与Cu15W85电极的不良率较高,

4)缓升时间和保持时间对锡珠喷溅不良率的影响显著,焊接时间和焊接电流相对影响较小。随着缓升时间和保持时间的增加,锡珠喷溅不良率越低;考虑效率后控制锡珠喷溅不良率的最优焊接的工艺参数为焊接电流6.5kA,焊接时间120ms,焊接压力0.2MPa,缓升时间120ms,保持时间200ms。

参考文献

[1]连理枝.低压断路器设计与制造[M].北京:中国电力出版社,2003.

[2]陈祝年.焊接工程师手册[M].北京:机械工业出版社,2010.

[3]郭瑞鹏,冯毅.电阻焊电极材料的研究发展[J].甘肃:机械研究与应用,2015.

收稿日期:2023-12-26

董欣勇简介:1987年出生,硕士,工程师;主要研究方向为低压电器焊接工艺。