等离子-MAG复合焊Q960钢工艺应用研究

王莲芳 陈铁坚 刘玮 刘松良 刘海文

摘要:文中介绍了应用等离子-MAG复合焊接技术于中厚板焊接的一个工业化应用案例,研究结果表明等离子-MAG复合焊可工业化应用于批量中厚板高强钢焊接,等离子-MAG复合焊接8mm以下低碳钢及低合金钢可以不用开坡口一道焊接至完全熔透。焊缝间隙保证在0~1.2mm范围内可以确保等离子-MAG复合焊接12m长直焊缝的完全熔透且正反面成形美观。在同样屈服强度960MPa母材及焊丝匹配的情况下,焊接接头抗拉强度等离子-MAG复合焊略高于普通MAG焊,-40℃低温冲击韧性等离子-MAG复合焊稍低于普通MAG接头。

关键词:等离子-MAG复合焊;中厚板焊接;工业化应用;Q960钢;焊接接头性能

中图分类号:TG47

0前言:等离子电弧复合焊接是将等离子弧与MIGMAG电弧有机复合形成的一种高效优质、低成本、较高的间隙适应性的焊接新技术。等离子-电弧复合焊有效利用等离子束流高能量密度、高射流速度、强电弧力的特性,在焊接过程中形成穿孔熔池,实现中厚板单面焊双面成形。等离子-MAG焊接过程中,在等离子弧和MAG电弧的作用下,焊丝加热并熔化,形成金属熔滴,进入熔池。等离子弧为负极,MAG电弧为正极,电流通过两个电极相互作用下产生电磁力,电磁力牵引等离子弧向焊接熔池前方移动,等离子弧在高速焊接过程中尾随焊枪轴线[1]。通常情况下,等离子-MAG焊接过程中需要轴向送进的焊丝和MAG电弧都被等离子气包围。等离子弧是压缩电弧,具有能量密度高,电弧刚度大等特性,保证了焊接熔深。该压缩电弧有一定的清理和辅助搅拌作用,不仅保证焊缝中产生的气体有足够的时间逸出,而且在焊接过程中产生的氧化物及其他杂质都被“阴极雾化”除去,这样焊缝比较干净,也有效地防止了焊缝缺陷的产生[2]。与等离子弧并存的MAG电弧,有较强的焊缝填充金属能力,保证了焊接高效的进行。

与传统的MIGMAG焊比较,等离子-MIG焊有以下优势:焊缝质量显著提高,焊缝区的晶粒细小,焊接能量更集中,热影响区域较小,焊接变形小,焊接效率提升。不过等离子-MIG焊接过程中的参数多,工艺参数调节较为复杂。等离子-MAG复合焊是一种适合于碳钢、低合金钢及铝合金的一种高效焊接工艺。

早在二十世纪八十年代,西德的国际原子公司在焊接由32个直径为165cm铝制管所组成的管簇结构的铝管时,考虑到其结构具有一定的特殊性,该公司采用了Plasma-MIG焊进行焊接,试验结果表明,在X射线检验下,焊缝质量明显提高,但没有大量应用[6]。

1995年,PlasmaLaserTechnologies(简称PLT公司)在以色列成立,该公司成功的研发出等离子-MIG焊系统,后来PLT公司被Hellerindustries收购成立WELDBOT公司,该公司提供等离子电源及一体式等离子焊枪。

美国Cummins公司将等离子-MIG焊接成功应用于排气管的自动焊接中,提高了生产效率降低了生产成本。美国BabcockPower公司采用plasmaMAG焊替代了原有的TIG焊在保证焊接质量的同时管子对接焊的效率提高了10倍[1]。

20世纪80年代后,中国的相关机构和人员对等离子-MIG焊接方法做过一些研究,截至目前,较少报道有工业化应用案例。李德元教授对等离子-MIG焊的起弧过程,焊接铝合金的规范优化和组织分析进行探索研究,其研制的等离子-MIG焊接设备成功地应用于三峡电站大型开关断路器的焊接。

目前在世界上等离子-MAG复合焊的工业化应用案例较少。经过多年深入研究,等离子-MAG复合焊已成功应用于焊接Q960等高强钢汽车起重机吊臂。

1汽车起重机Q960钢吊臂应用等离子-MAG焊的优势

汽车起重机吊臂为减轻自重提升起重量,大量应用Q960等高强钢。Q960钢为低合金高强钢,交货状态为调质态,钢板横向力学性能屈服强度≥960MPa,抗拉强度≥980MPa,断后伸长率≥12%,-40℃低温冲击韧性≥34J。Q960钢焊接的难点是容易产生冷裂纹,需要控制热输入。焊接过程如果热输入过大或冷却速度太慢,在焊接热影响区易产生软化现象;若冷却速度较快,焊接热影响区易产生淬硬组织,有出现冷裂纹和韧性下降的倾向;因此应该兼顾两者的冷却速度的范围。这个范围的上限取决于不产生冷裂纹,下限取决于热影响区不出现脆化的混和组织。正确选择热输入和预热温度(包括道间温度)是保证不出现裂纹、脆化和软化的关键[7]。等离子-MAG复合焊的焊接能量集中,热影响区域较小,加上等离子-MAG复合焊的等离子弧在前穿孔,有一定的预热作用,可以降低母材的预热温度25~30℃,正好能满足Q960钢焊接的较小热输入及预热温度的要求。

汽车起重机吊臂主焊缝长达12m,为上下盖板压型后形成的对接接头,下盖板单侧50°坡口。汽车起重机吊臂主焊缝之前工艺为采用普通MAG焊人工打底焊,再自动焊盖面,其缺点是(1)工序时间长焊接效率低,成为吊臂产能提升瓶颈;(2)焊接填充量大,易导致焊接变形吊臂的焊后变形量大多在5mm以上,且为典型的波浪式失稳变形,焊后矫正困难,焊后矫形温度过高,又将给Q960钢吊臂带来未知的性能影响;(3)需要铣坡口工序,铣坡口工序占用设备、场地、人员,且工序间转储及等待行车需要占用大量时间,影响整个生产线的效率;(4)无法焊缝全长单面焊双面成形实现焊缝全熔透,(5)焊丝用量较大,焊后飞溅多。

采用等离子-MAG复合焊则能解决上述问题。相比之前普通MAG焊,采用等离子-MAG复合焊有诸多优势:可实现8mm及以下板厚吊臂不需加工坡口,一道焊接完成且焊缝完全熔透,焊缝质量显著提升;取消铣坡口及打底焊两道工序,并减少场地及人员,单道焊缝焊接速度可达到950mmmin,单道焊缝焊接效率提升1.5倍以上,总体生产效率大幅提升,相比原普通MAG焊工艺,,单根吊臂的焊接时间就原48min减少至24min,单根吊臂节省铣坡口时间约20min,铣坡口到焊接完成由原68min减少至24min,加上取消两道工序后节省的转序等环节时间,总体生产效率提升3倍以上;且取消人工打底焊使吊臂结构制作产线实现智能无人化生产成为可能,对汽车起重机制造厂家来说具有非常重要的意义;焊材用量减少30%,焊接能量更集中,热影响区域较小,焊接变形小、焊接无飞溅等。

2汽车起重机吊臂等离子-MAG复合焊自动生产线

2.1等离子-MAG复合焊工艺特点

文中涉及的等离子-MAG复合焊采用旁轴式复合焊,将高能束等离子弧和可靠的气保电弧整合于同一焊枪中,等离子弧在前面引导MAG弧,并在前方开槽,形成坡口,用紧随其后的MAG焊丝和熔化的母材来填充,从而加倍提升了单道焊接熔深和焊接速度,等离子-MAG复合焊电弧形成示意图如图2所示。等离子-MAG焊接设备由两个独立的电源分别产生MAG弧和等离子弧,由于需要同时产生两种电弧,因此焊接参数的协调和稳定十分重要。相比普通MAG焊,等离子-MAG复合焊焊接能量更集中,熔深更大,热影响区域较小,等离子-MAG复合焊与MAG焊的宏观金相图如图3所示。2.2等离子-MAG复合焊自动生产线

为将等离子-MAG复合焊实际应用于生产制造,设计建造了一条等离子-MAG复合焊自动焊接生产线,生产线单元包含2个的复合焊工作站,一个单独的工作站包含焊接机器人系统、Super-MIG等离子-

MAG复合焊设备和HD复合焊枪、MAG电源,龙门行走系统、背衬垫系统、激光跟踪器、中频预热系统、横向对中定位机构、纵向定位机构、滚筒支撑架、液压系统等组合而成。焊接过程中,工件吊臂不移动,背衬垫系统与悬挂于龙门行走系统上焊枪的行走速度同步,跟随焊枪一起移动,保证焊接过程中焊缝不会因焊透而产生焊瘤。等离子-MAG复合焊生产线的所有部件全部自动控制及协同作业,可实现完全的生产线智能化,整个产线只需一个人值守。

机器人焊接生产线主要应用于吊臂纵向焊缝的自动化焊接,采用Super-MIG等离子-MAG复合焊,针对8mm及以下壁厚吊臂筒体对接直焊缝焊接可不用开坡口(板厚以厚板板厚为准)。因为吊臂焊缝长达12m,全长焊缝间隙的保证对实现等离子-MAG复合焊单道焊接完全熔透成形至关重要,经过反复试验验证,焊缝间隙保证在0~1.2mm范围内可以确保等离子-MAG复合焊接12m长吊臂焊缝的既完全熔透又焊缝正反面成形美观。

第一个机器人焊接工作站为双工位,第一工作站焊接好一根吊臂的一条纵向焊缝后,吊臂被传送到下一个机器人焊接工作站,翻身后开始焊接吊臂的另一条焊缝,然后工件流走,依此循环,实现高效、高自动化作业,等离子-MAG复合焊生产线示意图如图4所示。

自动生产线上采用的等离子电源及焊枪为WELDBOT公司生产,等离子电源功率为25kVA@100%dutycycle,等离子焊枪为液体冷却焊枪,最大承载电流360A;MAG电源选用福尼斯TPS5000电源。

3Q960钢等离子-MAG复合焊与普通MAG焊焊接接头性能对比

3.1试验材料及方法

焊接试验用钢板为8mm厚调质态Q960钢板,试板尺寸为8mm×130mm×400mm,试验钢板的化学成分及力学性能见表1、表2。试验用焊丝为实心焊丝,直径Φ1.2mm,焊丝熔敷金属抗拉强度≥940MPa,屈服强度为≥890MPa,断后伸长率≥12%。-40℃低温冲击吸收能量≥32J。所有试板均单侧开30°坡口,坡口无钝边,两块试板对接形成60°坡口,通过等离子-MAG复合焊及普通MAG焊两种不同焊接方法进行试验对比,两种试验采用同样的母材及焊丝的匹配组合,一种在新的焊接生产线上采用等离子-MAG复合焊一道焊接成形,另一种则用普通MAG焊机分三道焊接,焊接时环境温度28℃,空气湿度47%,生产线采用的等离子钨极直径为直径2.4mm,等离子电弧压缩气体为99.99%,接头示意图如图5所示。试验焊接参数见表3。由于等离子-MAG复合焊的等离子弧在前穿孔,有一定的预热作用,经评估采用等离子-MAG复合焊可以将预热温度从75℃降到50℃。

3.2两种焊接方法焊接接头性能对比

两组试板焊后48h超声波探伤均完全熔透无缺陷,两组试样的机械性能结果见表4。以上试验结果表明采用同样的Q960钢母材及焊丝匹配情况下,等离子-MAG复合焊的焊接接头抗拉强度略高于普通MAG焊焊接接头,而-40℃低温冲击韧性稍低于普通MAG接头。究其原因,采用等离子-MAG复合焊接的焊接接头能量更集中,熔深更大,热影响区域较小,所以等离子-MAG复合焊的焊接接头抗拉强度略高于普通MAG焊焊接接头;同时等离子-MAG复合焊总的热输入小,焊缝冷却速度快,焊缝中低温组织(马氏体)量增加,所以带来焊接接头强度增加,而韧性降低。

4等离子-MAG复合焊吊臂批量产品应用及意义

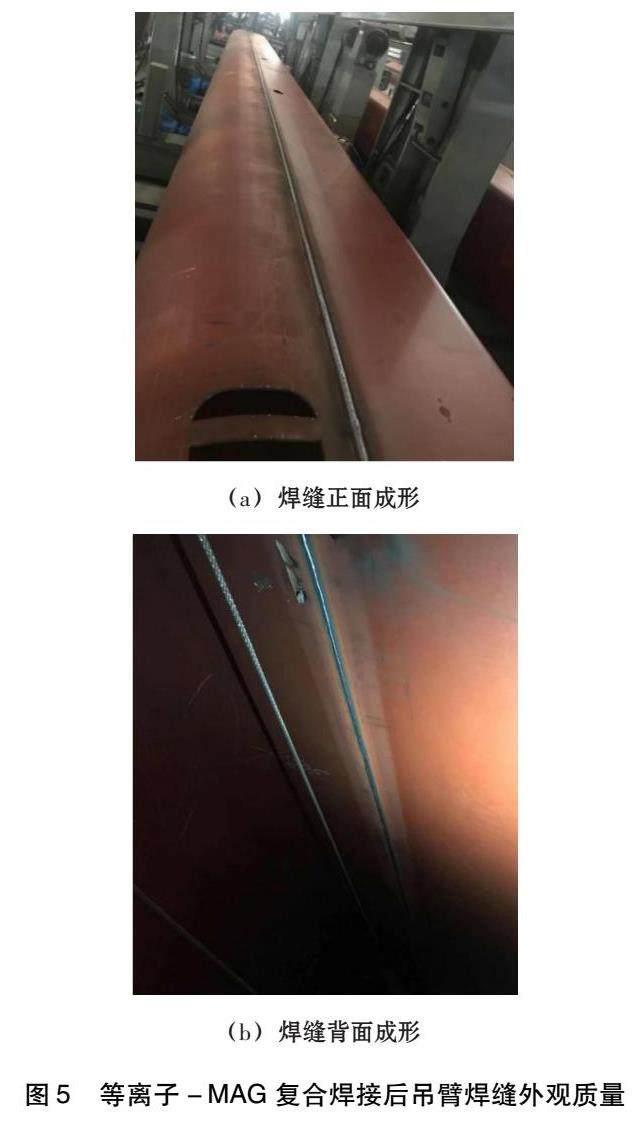

等离子-MAG复合焊自动焊接生产线目前已成功焊接400多根产品吊臂,所有吊臂均符合产品质量要求,并应用于产品中,销售后市场无任何质量反馈,等离子-MAG复合焊接后吊臂焊缝外观质量如图5所示。

等离子MAG复合焊接的成功工业应用案例,可以促进等离子MAG复合焊的应用和推广。Q960钢等高强度钢可以保证焊接接头的质量,则其他碳钢和低合金钢也可以毫无困难地应用;等离子-MAG复合焊自动焊接生产线解决了长薄壁构件对接焊缝无法实现一道焊接完全熔透的行业难题,汽车起重机的吊臂的长直焊缝可以成功应用,其他结构构件的对接焊缝也可以参考和应用。

5结论

(1)等离子-MAG复合焊可工业化应用于批量中厚板焊接。

(2)等离子-MAG复合焊接8mm以下低碳钢及低合金钢可以不用开坡口一道焊接至完全熔透;相比原普通MAG焊工艺,采用等离子-MAG复合焊可取消铣坡口及人工打底焊两道工序,单道焊缝焊接速度是普通MAG焊的1.5倍以上,总体生产效率提升3倍以上。

(3)焊缝间隙保证在0~1.2mm范围内可以确保等离子-MAG复合焊接12m长直焊缝的完全熔透且正反面成形美观。

(4)在同样Q960母材及匹配焊丝的情况下,焊接接头抗拉强度等离子-MAG复合焊略高于普通MAG焊,-40℃低温冲击韧性等离子-MAG复合焊稍低于普通MAG接头。

参考文献

[1]王长春,杜兵.MIGMAG复合热源焊接技术研究与应用[J]焊接,2009,10(12):62-64.

[2]安同邦田志凌单际国焊接方法对1000MPa级熔敷金属组织及力学性能的影响[J]焊接学报,2015,36(11):101-104.

[3]彭杏娜,魏金山,于德润,等.液压支架用1000MPa级高强钢焊接性试验研究.[J]煤矿机械,2012,33(04):66-68.

[4]韩永全,孙振帮,杜茂华.铝合金高能束焊接及其复合焊接的研究现状.[J]电焊机,2020,50(9):221-231.

[5]李德元,赵文珍,董晓强.等离子技术在材料加工中的应用[M].北京:机械工业出版社,2005.

[6]阙福恒,王振民.等离子-MIG焊的研究进展[J]电焊机,2013,3(43):29-32.

[7]王莲芳.DILLIMAX965钢在汽车起重机主臂中的焊接应用.[J]焊接技术,2005,34(3):24-25.

收稿日期:2023-12-20

王莲芳简介:1972年出生,高级工程师,本科学历,湖南长沙人,从事焊接技术工作29年,主要从事高强钢焊接技术及结构件工艺研究。Email:wanglianfang525@163.com。