核燃料转运托架用Q460ND钢焊接工艺研究

摘要:文中通过对核电乏燃料转运托架用Q460ND低合金高强度结构钢的焊接性分析,提出了Q460ND钢材焊接的基本要求,依据设备的结构特点、焊接的质量风险和相关标准的要求确定了Q460ND钢材的焊接方法、焊接材料、焊接工艺参数以及焊后热处理规范,并结合焊接工艺评定标准重要因素和补加因素的覆盖范围以制定了6组工艺评定试验方案。评定试件分别按照焊接工艺评定标准的规定,经坡口加工、组对焊接、热处理和焊缝无损检测后切取了全厚度接头拉伸试样、焊缝及热影响区冲击试样、全截面金相试样和硬度试样进行相关试验。无损检测和破坏性试验结果表明采用选定的焊接方法、焊接材料、焊接工艺参数以及焊后热处理规范焊制的Q460ND钢材焊接接头性能优良,为有效支持设备的焊接奠定了基础。

关键词:Q460ND钢;焊接性;工艺评定;焊接参数;力学性能

中图分类号:TG442

前言随着工程技术的发展,现代建筑、机械行业对承重钢结构的轻量化和服役安全性的要求不断提高,越来越多的结构采用高强钢替代传统的低强度钢材料。国外对460MPa级别的低合金高强钢投入了大量研究,但我国钢铁行业发展起步较晚,对此类材料的研究及技术储备相对较少,特别是在同时要求高强度和韧性的应用领域内更为稀缺。某核电项目乏燃料转运托架设备主要由定位模块、托架、主梁、抓取系统、栓系结构等部件组成,其整体外形尺寸为3100mm×3700mm×9072mm,主体材质选用了兼具高强度和韧性的Q460ND低合金高强钢,设备总重约15吨。

Q460ND属于正火态的低合金高强度结构钢,由于其碳含量及合金元素含量较低,焊接性总体较好,但该钢材中含有一定的合金元素及微合金化元素,碳当量相对较大,导致其焊接也存在着产生冷裂纹、热裂纹、再热裂纹、焊接热影响区脆化以及厚大T形接头的层状撕裂风险[1],同时为了保证整个接头的强度和韧性不低于母材标准的下限值要求以保证设备安全服役,必须合理选择的焊接方法、焊接材料和焊接工艺参数,并依据乏燃料转运托架设备技术要求、实际焊接厚度以及工艺需要应制定适当的焊后热处理制度。

1Q460ND钢性能指标

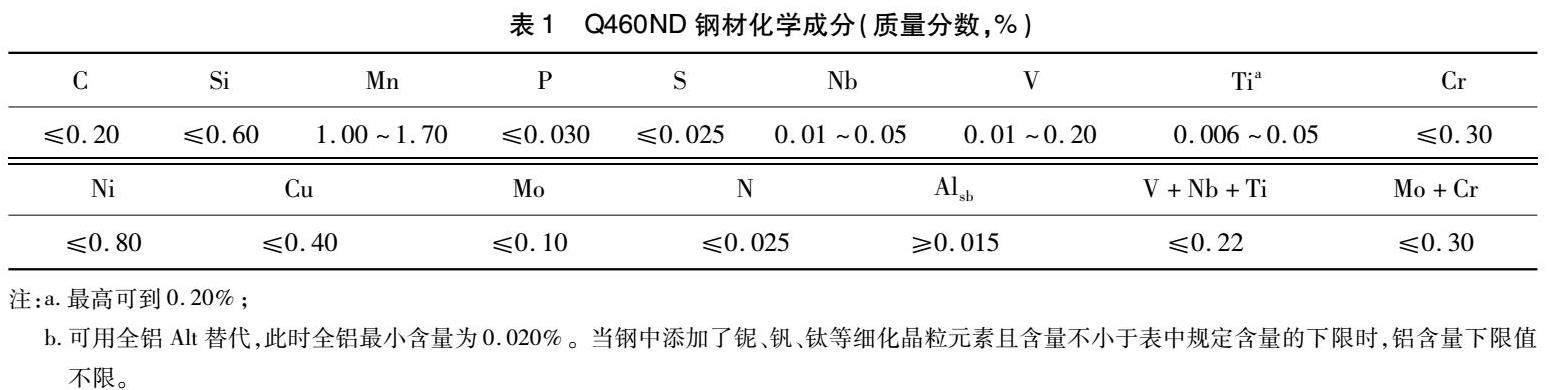

Q460ND为正火态交货的低合金高强度结构钢,其质量等级为D级。Q460ND钢材具有优异拉伸性能和塑性以及良好低温冲击韧性,GBT1591-2018标准规定该钢材的化学成分、力学性能分别见表1、表2,根据钢材的熔炼分析结果按照国际焊接学会推荐公式计算的碳当量值CEV≤0.53%~0.55%[2]。

b.可用全铝Alt替代,此时全铝最小含量为0.020%。当钢中添加了铌、钒、钛等细化晶粒元素且含量不小于表中规定含量的下限时,铝含量下限值不限。

2焊接工艺方案

2.1焊接方法

乏燃料转运托架主要是由型钢、锻件以及筋板等铆焊而成的框架结构,其待焊零部件厚度范围6~150mm,焊缝形式多样且焊接位置不一,同时为保证设备焊接接头良好的低温冲击韧性,选择操作较为灵活、焊缝质量较高的手工钨极氩弧焊和(或)焊条电弧焊进行焊接。

2.2焊接材料

低合金高强钢在选择焊接材料时首先应保证其焊接接头的强度,同时应针对焊接风险选择抗裂性能及韧塑性良好的低氢型焊接材料,并严格控制焊接材料中的杂质元素S、P含量[3];为降低乏燃料转运托架厚大T形接头的层状撕裂风险,焊接材料的强度应尽可能接近Q460ND钢材的下限值;同时为了保证整个接头良好的韧塑性,焊接材料熔敷金属的冲击性能不得低于Q460ND母材冲击性能的最低要求。根据以上选材原则,拟选用某焊材厂商生产的E5516-N1型焊条和ER55-D2型焊丝,其熔敷金属实测的化学成分和力学性能分别见表3、表4。2.3焊接工艺参数

由于Q406ND材质的碳当量值相对较大,具有一定的淬硬倾向和冷裂纹倾向[4],因此在焊接过程中应选择较大焊接热输入,以降低焊接冷却速度。但是焊接线能量过高将使得熔池冶金反应加剧和高温停留时间增加,进而导致焊缝金属和热影响区的韧性和塑性降低,同时增大再热裂纹和层状撕裂的风险。参照NBT47015-2011《压力容器焊接规程》[5],当待焊Q460ND工件的接头厚度δ>25mm时需焊前预热80℃以上以降低焊接接头的淬硬和裂纹风险,因此依托工程经验和上述要求,接头厚度δ≤25mm时,焊前不需预热;焊件温度低于-20℃时禁止施焊;当焊件温度低于0℃但不低于-20℃时,应在施焊处100mm范围内预热到15℃以上。拟定乏燃料转运托架设备的焊接工艺参数见表5。

2.4焊后热处理制度

由于乏燃料转运托架设备的主梁部件和托架部件的焊缝厚度较大且焊缝较为集中,造成焊接残余应力较大且分布集中,为了改善接头性能并稳定结构尺寸以满足性能和精度要求,在焊接完成需进行消应力热处理[6]。为此,参照NBT47015-2011《压力容器焊接规程》并根据设备部件中的接头等效厚度拟定的焊后消应力热处理保温温度为620±20℃,最大保温时间1.5h。

3焊接工艺评定试验

根据乏燃料转运托架设备拟定的焊接工艺方案,并按照NBT47014-2011《承压设备焊接工艺评定》[7]中相关重要因素和补加因素的覆盖范围和设备焊接需要,制定了6组焊接工艺评定试验。具体焊接工艺评定试验方案见表6,焊接工艺参数(预热温度除外)按表5规定执行,焊接接头形式如图1所示。

为支持设备焊接接头厚度在16~25mm范围内无预热的焊接,并综合考虑Q460ND钢冷裂纹敏感性并非特别大[8],本次评定试验均无焊前预热;为支持设备无需焊后热处理的焊接接头和需要焊后消应力热处理的焊接接头以及其进行多次热处理的可能,试验A、试验C和试验E进行焊态试验,试验B、试验D和试验F进行模拟消应力热处理态试验,模拟消应力热处理制度为620±20℃×6h。

4焊接工艺评定试验结果及分析

4.1无损检测结果

试验A、试验C和试验E焊接完成后和试验B、试验D和试验F焊接完成并经热处理后按照NBT47014-2011《承压设备焊接工艺评定》的相关规定进行目视检测、渗透检测、射线检测,均未发现任何咬边、裂纹、未熔合、夹渣、气孔等焊接缺陷。

4.2破坏性试验结果

按照NBT47014-2011《承压设备焊接工艺评定》的规定对上述6组试验进行接头横向拉伸试验、夏比V形缺口冲击试验和弯曲试验,同时分别在焊缝中心、热影响区和母材区进行HV10硬度测定、全截面宏观金相检查、微观金相检查。

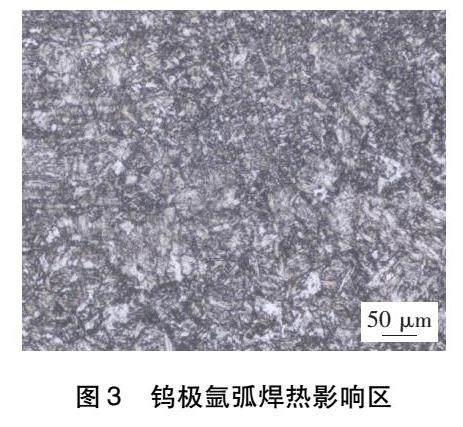

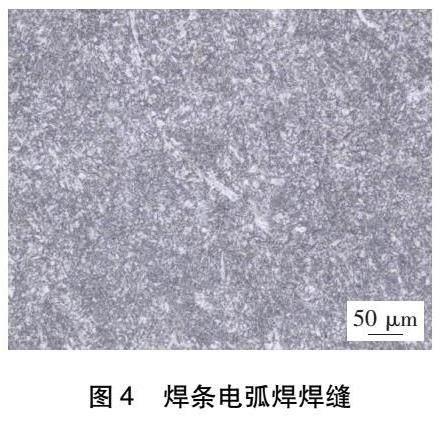

各项试验的力学性能试验结果见表7,其中,试验A、试验B、试验C和试验D因试板厚度限制,冲击试样规格为5mm×10mm×55mm的小尺寸试样;试验A和试验B焊缝冲击试验温度为-30℃,其余试验焊缝冲击试验为-40℃。无稀释区域的焊缝化学成分符合表3的规定,全截面宏观金相试样检查面未见裂纹、未熔合、未焊透、气孔等焊接缺陷,焊缝和热影响区的显微金相组织均为贝氏体和少量铁素体,且检查区域均未发现显微裂纹以及异常组织。钨极氩弧焊和焊条电弧焊的焊缝、热影响区微观金相照片分别如图2~图5所示。

4.3试验结果分析

无损检测和金相检查结果结果表明文中选用的焊接材料、拟定的焊接工艺参数和热处理制度可以保证Q460ND钢材的焊接接头不会出现各类焊接缺陷,同时在接头厚度不超过45mm时焊前不预热也不会产生冷裂纹和脆硬的马氏体组织。但考虑到焊接工艺评定试件与实际待焊工件的拘束度差异以及标准要求,建议在接头厚度超过25mm时增加预热要求。

拉伸、冲击和弯曲试验结果表明,采用文中选用的焊接材料、拟定的焊接工艺参数(焊前无预热)和热处理制度完成焊接接头的抗拉强度和低温冲击韧性均明显优于标准规定。依据硬度测定结果所绘制的6组试验焊接接头各区域的硬度曲线如图6所示,从硬度曲线图可以看出:钨极氩弧焊焊缝的硬度略高于母材,主要是由于焊丝熔敷金属的碳元素含量相对较高所致,这也在其微观金相渗碳体组织含量较多和拉伸试验抗拉强度较高的试验结果中有所体现,但其热影响区的硬度与母材相当;焊条电弧焊焊缝、热影响区的硬度与母材相当;两种焊接方法的热影响区均未出现淬硬倾向;经消应力处理后焊接接头硬度整体有所降低。

5结论

(1)选用ER55-D2焊丝和E5516-N1焊条焊接Q460ND钢能够获得优异的焊接接头质量。

(2)文中制定的焊接工艺参数和焊后热处理制度是正确的,各项性能指标均明显优于标准的规定,且焊接接头热影响区均未出现淬硬倾向。

(3)焊后消应力热处理可以在一定程度上降低Q460ND钢焊接接头各个区域的硬度值。

参考文献

[1]中国机械工程学会焊接学会.焊接手册(第2卷)[M].北京:机械工艺出版社,2007:265.

[2]全国钢标准化技术委员会.低合金高强度结构钢:GBT1591-2018[S].北京:中国标准出版社,2018.

[3]刘凤强.压力容器制造的焊材选用原则[J].应用能源技术,2014,196(4):14-18.

[4]蒋冬冬.Q460低合金高强钢焊接工艺及应用[J].焊接技术,2022,51(10):64-67.

[5]全国锅炉压力容器标准化技术委员会.压力容器焊接规程:NBT47015-2011[S].北京:新华出版社,2011.

[6]王壬甫,姚智颖,邓晚平,等.低合金钢消应力热处理研究进展[J].材料开发与应用,2021,36(3):86-93.

[7]全国锅炉压力容器标准化技术委员会.承压设备焊接工艺评定:NBT47014-2011[S].北京:新华出版社,2011.

[8]肖德铭,王学,张祥贵,等.控轧控冷Q460高强钢焊接冷裂纹敏感性研究[J].电力建设,2013,34(1):84-87.

收稿日期:2023-11-18

吴兵兵简介:1986年生,学士,工程师,主要从事核电及化工设备的焊接工艺研究。460408509@qq.com。