大型LNG储罐焊接质量管理

摘要:随着中国清洁能源的全面化发展,国内LNG储罐也是在大规模的建设中,截止目前中国已经有26座大型LNG接收站,储罐的设计施工也由最先的国外承包商全部国产化,标志着中国已经完全掌握了LNG储罐及接收站的设计、施工能力。其中储罐建造过程中的一大难点就是内罐的焊接管理,因储罐投产后一直在超低温状态下运行,且无法进行返修处理,因此焊接的质量极其重要。文中就LNG储罐的焊接管理从多方面、多维度进场总结,供行业参考。

关键词:LNG储罐;焊接;经验;质量

中图分类号:TG47

1工程设计

设计是工程建设的“龙头”,设计应做到正确、合理、可行。积极沟通、精诚合作,准确理解基础数据参数,保证焊接设计的正确、可行。对于9%Ni钢焊接接头形式设计,需要向安装单位人员咨询,在确保结构形式设计合理、施工工艺满足要求的条件下,进行焊接工艺的设计,确保项目焊接坡口设计的合理性、可行性。为了减少焊缝的数量,在满足运输的情况下,尽可能选择宽板幅,目前国内板幅宽度已经能达到3.5m以上。

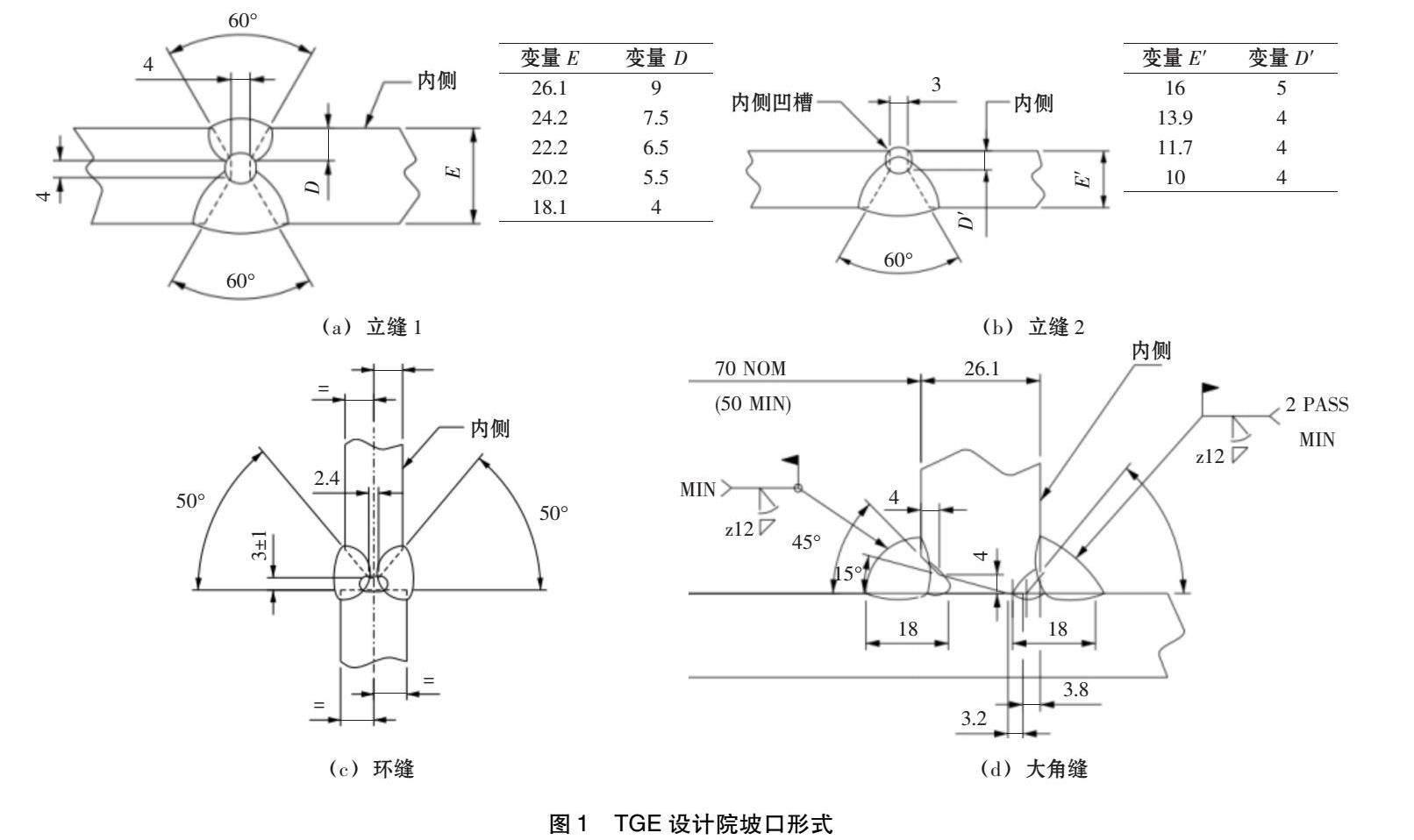

以下选取几家不同设计院的坡口形式供参考学习,如图1~图4所示。从以上不同设计院的坡口形式来看,各家的设计都存在不同的地方,TGE和CNOOC两家公司的坡口以4∶6的比例进行开设,安装时要求上下板中心对齐,TR公司的坡口以5∶5的比例进行开设,安装时要求上下板内侧对齐,CBI公司的的坡口以3∶7的比例进行开设,安装时要求上下板中心对齐,从现场施工完效果以及一线工人的反馈,美国CBI公司的坡口设计是无论从组对,焊接,焊后变形都是最为优的,推荐使用。

2人员资质管理

2.1焊工以及焊接操作工

要求焊工的持有双证,须持有市场监督管理局(原质监局)颁发的技能证和安监局颁发的操作证,且持证项目与现场实际位置项目要符合。

对于9Ni钢没有在TSGZ6002-2010进行详细分类的问题[2],建议按照填充金属以及焊接方法分类进行管理,暨只能持证项目满足焊接方法,满足填充金属,就可以参加现场考试,这样完全与ISO9606考试[3]的初衷进行了相呼应。

经入场资格审查合格的焊工,在本项目从事金属焊接的焊工,都应当按照标准ISO9606最新版的规定进行技能验证考试,只允许补考一次。

项目应成立焊工入场资格考评小组,小组成员至少包括焊接工程师、焊接监督、无损检测工程师等。为了公平、公正选拔入场焊工,在业主监理的监证下和焊接监督的主考下,对焊工实际操作考核。考核合格后,监理焊接监督工程师要在焊工证书的背面签字盖章确认,并保留相关考核记录。分包商对考核合格的焊工,编制焊工明细,整理焊工考核资料、无损检测报告,编制和报批合格焊工资料。

2.2检验人员

项目应配置足够、可以胜任的、从事焊接生产施工及监督的检验人员。负责工序检查和外观检查的检验员必须经过培训,掌握相关的知识、图纸和标准。若需要,应提供近期的视力体检报告。

从事无损检测的人员必须满足具备如下条件:

(1)具有国家质检总局认可的特种设备II级(含II级)以上资质。

(2)至少一名III级人员在场指导无损检测人员工作(不仅限于无损检测工艺、程序、流程、解决现场疑难问题等工作)。

2.3焊接管理人员

项目应配置足够、可以胜任的焊接管理人员,明确职责和权限。焊接管理人员应取得国际焊接工程师(IWE)或焊接检验师(CWI),定期对他们进行考核,以确保他们的职责和权限得到落实,保障了工程的焊接质量。

3设备材料

3.1生产和检验设备

项目建设需要配置的设备为焊接电源及焊接机器、破口加工及切割设备、焊接材料的烘干设备及保温桶、母材或破口表面清理设备、无损检测设备、PMI分析仪等。埋弧焊接设备基本上以林肯、伊萨、米勒的电源为主,如图5所示,焊接性能也比较稳定。立缝手工焊接一般采用山大奥特,如图6所示,另外立缝自动焊西安泰普生产的设备电源为奥地利产,如图7所示,目前也在市场上暂露头角。所有与焊接有关的检验、测量和试验装置均要求定期校准、标定。如高斯计(见图8)、钳型电流表(见图9)、测温枪(见图10)等,按要求定期标定。

3.2材料、半成品及成品

3.2.1母材

LNG储罐内罐建造材料主体材料为9%Ni钢,其他为铝合金、不锈钢、碳钢。材料形式有钢板、管道、型钢、螺柱等。不同材质、形式的材料的存储,应严格遵循相关规定,重点是避免潮湿、磕碰损坏、变形。

目前9Ni钢已经完全国产化,太钢、南钢、鞍钢、宝钢等都已经大量的使用。钢板采购期间要重点关注油漆的涂装,因为油漆防腐能给储罐水压试压提供很好的防护作用,也是最有效的防护措施。油漆颜色的选择也是一个很重要的工作,因为9Ni钢进场下料后很难肉眼和碳钢进行区别,建议9Ni钢为灰色,碳钢为铁红色,以便防止混淆。

3.1.2焊材

考虑工程建设在海边进行,焊材的存储、施焊过程中的质量管控,对焊接质量具有决定性的作用。对于工程中重要的焊材,如9%Ni钢焊条、不锈钢焊条,设计文件对焊材包装提出明确要求,建议使用真空包装,这样首次使用不能烘烤,可以直接使用。对重要焊材的质量证明文件,也要做出明确规定,能够客观体现每批焊材性能指标的过程检验。焊材进场入库后,防护的重点是避免受潮、损坏,存储和使用应符合设计文件的规定和生产厂家的推荐要求。

项目现场设置焊接材料库房,如图11所示。要求库房内相对湿度不得大于60%,温度不得低于5℃,库房配有温湿计,随时监控库房内的湿度、温度,库房配置焊接材料货架,保证焊接材料摆放应距离地面和墙壁不小于0.3m。

焊条烘干和保温严格按照生产厂家推荐的要求执行,真空包装的9%Ni钢焊条、不锈钢焊条,可以不烘干直接使用;碳钢焊条CHE58-1的烘干温度为350~400℃,烘干时间为1~2h,烘干后的保温温度为120~150℃,烘干次数不得超过2次,超过两次未用完的焊材用红色油漆做好标识[4]。

对于9Ni钢的焊材选择,不同的设计院选择有细微的区别,以下列举典型的几个不同设计院的焊材选用牌号,如表1所示[5-6]。

从各家的选材来看,以手工焊以ENiCrMo-6为主,埋弧自动焊以ERNiCrMo-4为主,无论从焊接性能,焊接合格率,使用后的效果都满足要求。

4焊评管理

国内的设计院在出具焊接技术文件时,大都延续了国外设计院的做法,要求内罐9Ni钢采用在现场制作焊评的模式,对于这一做法,国内很多承包商都很不解,确实规范也没有这方面的要求,但是为什么好多项目的焊接评定至今也无法一次性通过,国内的承包商对待焊接评定的态度更多的就是完任务,交作业,根本没有认识到焊接评定的重要性,在不同的焊接环境、不同厂家的材料、不同的设备焊接出的产品都存在差异。

为了保证焊接的质量,焊接评定不能照搬照抄,还是要在现场根据实际使用的焊材、母材以及使用环境进行PQR的制作,虽然规范不要求每个项目前进行焊接评定,但是不同厂家的材料,成分在合格范围内均存在差异,而且焊接的环境不尽相同,为了确保找到一个合适的焊接参数,建议在项目进行焊接评定的制作,目前国家管网均要求每个项目单独进行焊接评定。焊接评定完成后重点要落实焊接参数的执行,不能为了追求合格率和焊接效率,随意的大电流,任意的大摆幅等。

下面就以福建LNG项目储罐本体焊接评定清单做一个总结分享,如表2所示,福建LNG作为中海油自主设计建造的第一个大型LNG项目,内罐焊评执行EN15614[7],管道执行ASME第9卷[8],主要根据现场的接头形式,母材、焊接位置等进行分类。

5焊接施工

5.1焊前检查

焊前检查是决定焊接质量的关键因素,应是各方质量控制的重点。材料跟踪、焊接衬板、组对间隙、剩磁、清根、预热等关键控制点应满足施工规范或图纸的相关要求,工装卡具的布置应合理恰当,防风防雨、母材预热等辅助措施要充分,焊道标识、施工记录要完整准确。

5.1.1组对检查

焊接前检验员应严控组对质量,严禁强力对口,坡口及其坡口两侧各25mm范围内的油、漆、垢、锈应清理干净。组对时,充分考虑焊接位置、焊接方法、焊接工艺对于间隙的影响。内罐壁板组对过程中,考虑焊接收缩对于储罐直径的影响,放样尺寸较公称直径适当放大2~3mm;考虑焊接收缩对于焊缝棱角度的影响,根据坡口方向和焊接工作量,适当向焊接侧外凸;考虑9%Ni焊材易出现热裂纹的特点,无衬板或不清根焊道的组对间隙应尽可能小;考虑内罐壁板对于底环板压应力的影响,合理安排大角缝的焊接顺序;考虑内罐母材与焊材含Ni量不同,严控壁板组对错边量,缩小母材与焊道间的黑度差。

5.1.29%Ni钢板剩磁检查

内罐用9%Ni钢易磁化,即使在生产、运输、安装等环节采取一系列保护措施,但是根据以往项目经验,仍很难保证组对过程中所有焊缝的剩磁值满足焊接要求。超标位置主要集中在大角缝、纵缝收尾、环缝壁板接头等位置,因此组对过程中应通过目视铁屑分布、剩磁仪检测等方法查找超标位置,并通过磁轭引磁、焊把线缠绕消磁等方法降低待焊区域剩磁值,确保焊接前剩磁量在30高斯左右,保证焊接质量。

5.2施焊过程监控

焊接工艺中要求,内罐的环缝和纵缝等位置需要进行背面清根,以达到根部缺陷全去除、焊接全熔透的目的。根据以往项目经验,碳弧气刨成本低、效率高、设备简单、机动性强,是施工单位首选的清根方式,但是碳弧气刨会产生渗碳层、清根质量受操作工人主观影响较大,如采用此方式,需要加强清根后的检查,建议设置清根检查为停检点,确保焊接前清根深度不小于1mm,表面露出金属光泽;应平直、整齐,根部应圆滑过度,严禁出现修磨尖角、气刨凹坑、夹碳等不利于焊接因素。

5.2.1焊接工艺检查

检查的项目包括但不限于焊接电流、电压、焊接速度、线能量、层间温度、层间清理、焊条保温、焊道布置、焊条摆宽等,并填写详细的检查记录。

引弧处,由于钢板温度较低,焊条药皮还没有充分发挥作用,会引起弧点处焊缝较高、熔深较浅、气孔多发,对于9%Ni焊材这种气孔敏感性材料更为明显。为此焊工应在焊接起始点后面10mm处引弧,引燃电弧后拉长电弧,并迅速将电弧迁移至焊缝起点进行预热。预热后将电弧压短至焊条直径一半左右的短电弧,进行正常焊接。

电弧中断或焊接结束时,应确保收弧处的弧坑能够填满,且不存在疏松、裂纹、气孔、夹渣等缺陷。根据9%Ni钢的焊接特性,焊接应采用回焊收弧法,焊条焊缝收尾处应立即停止,并改变焊条角度回焊。

整条焊缝的收弧和起弧位置,设置收弧板和引弧板;在保证焊材不受潮的前提下,允许焊工手持2根焊条,接头热接,降低冷接时产生气孔的概率;加大焊条接头处的打磨,打底接头全部打磨,填充盖面接头根据焊接情况适当打磨,必要时增加PT检测等辅助手段。

5.2.2焊接变形控制

变形量控制是低温储罐质量控制的难点和重点。在LNG储罐项目中,内罐壁板以对接为主,内罐底板以薄板角接为主,焊接工作量大,焊缝密度高,在组对应力、焊接应力、施工平台的共同作用下极易产生超标变形,且一旦超标,由于钢板强度、钢板厚度的共同影响,很难通过机械的方法矫正。为此,综合分析产生变形的质量风险,结合防变形的常用理论和经验,过程中派选专人进行监督,严格控制清根深度,确保储罐成型后的变形量满足规范要求。

内罐壁板纵缝焊接变形有:内罐壁板向内倾斜和焊接角变形。控制措施如下:

采取壁板焊接反变形措施:内罐壁板纵缝焊接,上口收缩大而下口收缩小,纵缝焊后壁板普遍向内倾斜,向内倾斜程度因板厚及板宽而有所不同,因此在壁板纵缝焊接过程中,通过焊缝上部适当预留较大焊接间隙;通过电话卡调节控制其垂直度。焊接过程中,夹层焊接,平台侧需要铆工以弧形样板随时监测焊缝角变形,根据角变形的大小,适时调整电话卡圆销子,控制变形量。

5.3焊后外观检查

焊接成形后,焊后应立即去除药皮、飞溅物、清理干净焊缝表面,焊工首先对焊缝进行自检,检查的区域包括焊接接头和相邻母材的全部区域,确保焊缝表面没有飞溅、夹渣、气孔、裂纹等缺陷,母材上没有电弧擦伤、焊疤等施工残留。焊缝外观由焊接检查员检查,焊缝余高应≤2mm,超出位置应进行打磨,打磨的余高应在0~2mm。06Ni9DR钢板的焊缝不允许有咬边,对出现咬边区域进行补焊、打磨,消除缺陷。

对于焊接返修区域,需要严格执行焊缝返修程序,返修次数不能超过2次,超过2次建议增加对应的焊评,并召开专家会。9%Ni钢的返修过程在焊接检验员或焊接负责人的全程见证下完成。返修合格后,执行与返修前相同的外罐检验和无损检测。焊接前在每道焊缝旁进行编号,建议包含以下信息,如图12所示,并且现场进行及时填写。

5.4无损检测

9Ni焊缝内罐焊缝焊接后需要进行无损检测,焊缝在外观检查后需要应进行PT检测,合格后应进行RT检测,在RT检测前焊缝的表面状态为打磨后,打磨掉表面的鱼鳞纹,保证焊缝圆滑,且不低于母材,不允许有咬边。

渗透检测时应优先采用溶剂型材料,射线检测建议使用C4胶片,每个片位采用双胶片进行透射,因为由于焊缝镍的密度较大,C7胶片很难把缺陷呈现出来。渗透检测首选溶剂去除型着色渗透检测法。另外9Ni钢容易在钉子缝位置出现裂纹,建议采用UT进行检测。

6未来LNG储罐的焊接方向

随着优秀焊工人员逐步锐减,新生力量不足的困境,焊接采用自动化是必然的趋势,近年来全自动热丝TIG焊接方法已经在国内得到了运用,大脚焊缝自动埋弧焊也在尝试使用中,下一步底板的焊接自动化也势在必行。另外焊接时焊接参数的自动记录,焊评的参数设置均是要研究开发的,这样从根本上避免了焊工违反焊接工艺参数的情况,也更清楚更准确记录了每次焊接的全部参数,如图13所示。

在材料方面,壁板已经完全国产化,如果提高成品率,如何元素精细化是下一步要提高的方面,但是焊接材料目前全部依赖于进口,以伊萨和林肯为主流,国产厂家京群也在极力推广,目前还没有项目大量尝试,相信随着国产化的大力推进,焊材国产化也是指日可待。

7结束语

LNG储罐的焊接工艺日渐成熟,但是国内完成的储罐也存在罐壁结冰、结霜的情况,一旦投产几乎无法进行返修,只能带病运行,因此希望各位同仁时刻保持一种敬畏之心,把好每一道工序,在这大干快上,急功近利的时刻,更需要我们坚持一份自己的初心,让中国制造也迈向世界的舞台。

参考文献

[1]ComitéEuropéendeNormalisation,Designandmanufactureofsitebuilt,vertical,cylindrical,flat-bottomedsteeltanksforthestorageofrefrigerated,liquefiedgaseswithoperatingtemperaturesbetween0℃and-165℃[S].EN14620:2006,2006.

[2]中华人民共和国国家质量监督检验检疫总局,TSGZ6002-2010特种设备焊接操作人员考核研究细则[S].新华出版社,2010.

[3]ISO.ISO9606:2012Qualificationtestingofwelders[S].ISO9606:2012,2012.

[4]中华人民共和国工业和信息化部,焊接材料质量管理规程:JBT3223-2017[S].中国标准出版社,2017.

[5]AmericanWeldingSocietyA5CommitteeonFillerMetalsandAlliedMaterials.AWSA5.14A5.14M:2018Specificationfornickelandnickel-alloybareweldingelectrodesandrods[S].AmericanWeldingSociety,2018.

[6]AmericanWeldingSocietyA5CommitteeonFillerMetalsandAlliedMaterials.AWSA5.11A5.11M:2018Specificationfornickelandnickel-alloyweldingelectrodesforshieldedmetalarcwelding[S].AmericanWeldingSociety,2018.

[7]ComitéEuropéendeNormalisation,Specificationandqualificationofweldingproceduresformetallicmaterials.EN15614-2010[S].EN15614-2010,2010.

[8]ASME.2023ASMEboilerandpressurevesselcommittee.IX-qualificationstandardforwelding,brazing,andfusingprocedures;welders;brazers;andwelding,brazing,andfusingoperators[S].ASMEBPVC.IX-2023,2023.

收稿日期:2023-11-20

丁小见简介:1989年出生;中级工程师,焊接检验师。277787998@qq.com。