铝合金一体化大型压铸结构件应用与挑战

【欢迎引用】 张成. 铝合金一体化大型压铸结构件应用与挑战[J]. 汽车文摘, 2024(X): (XX-XX).

【Cite this paper】 ZHANG C. Challenges of Aluminum Alloy Large Integrated Die-casting Structures Application [J]. Automotive Digest (Chinese), 2024(X): 1-11.

【摘要】新能源汽车一体化压铸技术引领了造车工艺的革新。为了满足新能源汽车对整车轻量化及成本控制的双重需求,阐述了铝合金材料在汽车轻量化进程中的关键作用,分析了铝合金一体化压铸工艺的原理、优劣势及其国内外应用现状,探讨了一体化压铸技术在材料开发和工艺技术方面所面临的挑战,并针对一体化压铸技术发展与应用提出可行性建议,旨在推动铝合金材料在汽车制造中的广泛应用,为汽车行业的轻量化、节能化和环保化提供有力参考。

关键词:汽车轻量化;铝合金;一体化压铸;新能源汽车;成本控制

中图分类号:U463.82 文献标志码:A DOI: 10.19822/j.cnki.1671-6329.20230316

Challenges of Aluminum Alloy Large Integrated Die-casting Structures Application

Zhang Cheng

(EDAG Engineering and Design (Shanghai) Co., Ltd., Shanghai 201106)

【Abstract】 The integrated die-casting technology for new energy vehicles has led the innovation in vehicle manufacturing processes. To address the dual objectives of vehicle lightweighting and cost control in new energy vehicles, the crucial role of aluminum alloy materials in the process of automobile lightweighting is elaborated. It dissects the principles, benefits, and drawbacks of the integrated die-casting process, alongside its current adoption in both domestic and international contexts. The paper also delves into the technological challenges in material development and process innovation within integrated die-casting. Additionally, feasible suggestions for the development and application of integrated die-casting technology are put forward, aiming to promote the widespread application of aluminum alloy materials in automobile manufacturing and provide powerful references for the lightweight, energy-saving, and environmentally friendly development of the autombile industry.

Key words: Automobile lightweighting, Aluminum alloy, Integrated die-casting technology, New energy vehicle, Cost control

0 引言

随着汽车保有量持续增加,能源安全和环境挑战日益严峻。为达成“碳达峰、碳中和”的双碳目标,我国新能源汽车进入了快速发展阶段。2015年—2023年,新能源汽车占乘用车市场份额呈现逐年递增趋势,2023年已达到31.6%[1]。

为了实现节能降耗目标,轻量化策略仍是最直接且最有效的路径。根据2020年发布的《节能与新能源汽车技术路线图 2.0》[2],我国计划在2035将纯电动乘用车轻量化系数降低35%。汽车轻量化可以提升操控性、改善NVH性能、提高可靠性、增加续驶里程并提高能源利用率。自2019年起,随着新能源补贴逐渐减少,电动汽车行业面临转型升级的新局面。汽车制造商亟需寻求高性能、精益化、低成本的轻量化方案,以缓解成本压力,提高市场竞争力。

铝合金在汽车系统中的应用主要集中应用在车身结构件及外覆盖件上。然而,目前车身骨架及外覆盖件的制造多依赖冷冲压成型工艺,这种工艺的材料利用率相对较低,且成型难度较大。铝合金加工技术和成本问题限制了其在汽车制造中的广泛应用。相比铝合金冲压工艺,铝合金一体化大型压铸工艺有望在整车轻量化方面进一步突破,同时增加零件集成性,降低制造成本,提高生產效率。本文对当前铝合金一体化压铸技术在汽车行业的应用状况进行了深入分析,并针对性地提出了应用建议及未来发展趋势展望,以期进一步推动铝合金材料在汽车制造中的广泛应用,为汽车行业的轻量化、节能化和环保化提供参考。

1 铝合金材料在汽车轻量化中的应用

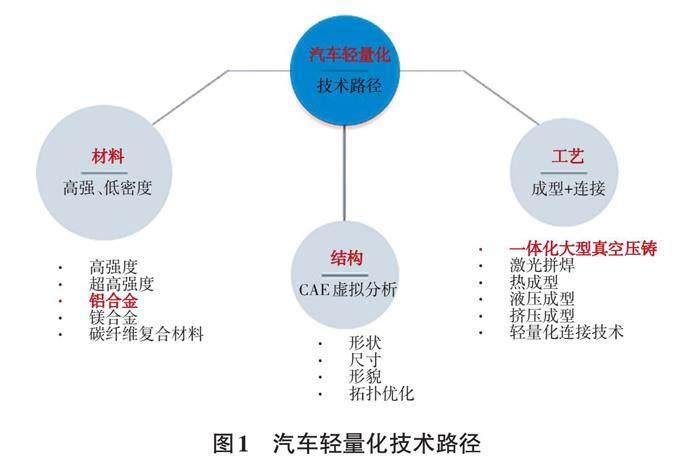

汽车轻量化通常有3种路径,即材料轻量化、制造工艺提升以及结构设计优化,如图1所示。综合分析美国、欧洲、日本、中国的汽车轻量化路线,材料驱动的轻量化效果最为明显。表1对比了4种汽车常用轻量化材料性能数据与成本,无论是在应用技术、安全性还是在循环再生利用方面,铝合金相较于钢、镁合金和碳纤维复合材料具有明显优势。与钢制零件相比,采用铝合金制备的零件可以实现减轻质量30%~40%。铝合金因其低密度和成本效益,具有较高性价比。

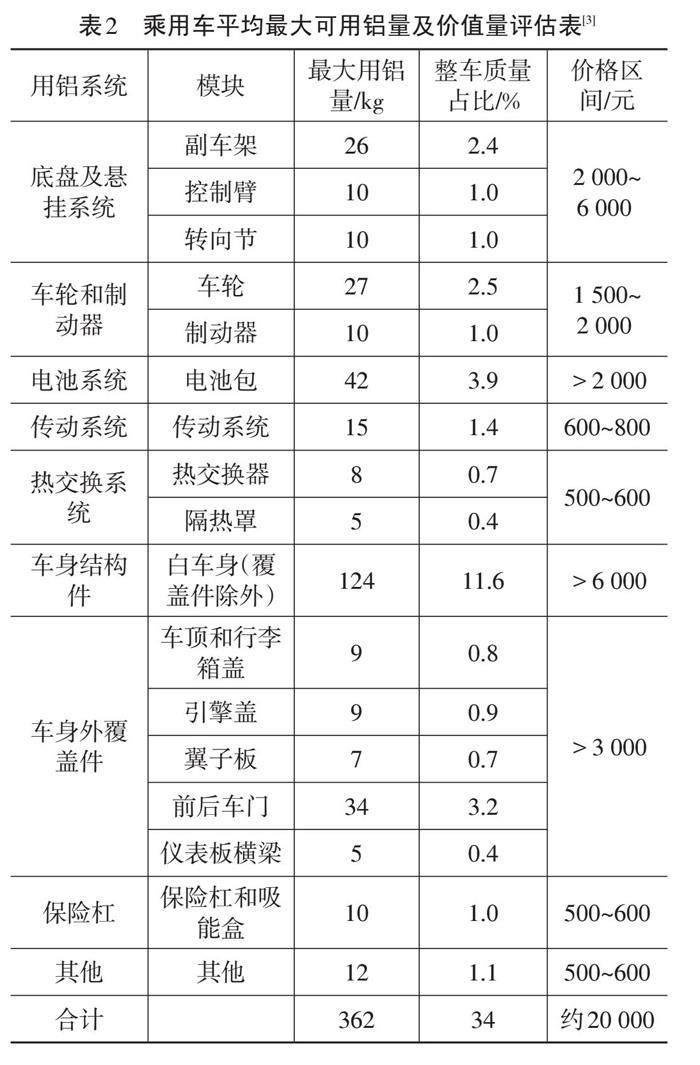

在汽车的发展历程中,铝合金材料主要应用在中高端车型上。然而,随着新能源汽车的普及和轻量化趋势的推进,铝合金在国内外汽车市场中的应用范围逐渐扩大,一些低端车型也开始采用铝合金材料。表2展示了目前乘用车的平均最大可用铝量和价值量评估[3]。可以看出,乘用车整车可以实现362 kg的最大单车用铝量。从整车应用角度来看,铸造铝合金在汽车用铝总量中的占比约为77%。而一体化压铸技术的出现,有望进一步推动铸造铝合金在整车上的应用。

2 铝合金一体化压铸技术的应用

2.1 一体化压铸技术原理

铝合金一体化压铸技术基本原理是在高温高压(温度670~730 ℃,压力80 ~200 MPa)条件下,通过压射杆运动将熔融状态的铝合金迅速注入模具型腔。在熔融铝合金填充模具型腔之前,真空控制系统开始工作,抽取型腔内的空气,从而在模具型腔中形成真空状态,并维持此状态直到填充过程结束。模具封闭后,保持一定压力,熔融铝合金在压力下凝固形成铸件。一体化压铸工艺采用大型压铸机,将多个单独、分散的零件高度集成,通过一次压铸形成若干个大型压铸件,有效替代了传统的多零件先冲压后焊接或铆接的组合方式,主要应用于尺寸较大、结构力学性能要求高的车身结构件以及电池包壳体等部件的制造。

2.2 一体化压铸技术的优势

一体化压铸技术可以将复杂的结构件集成一体,有效提升生产效率,降低生产线、材料、人力投入。通过调整尺寸、壁厚等参数实现整车减重。相比传统钢制零件冲压拼焊工艺,车辆质量可减轻20%~30%。表3以特斯拉Model Y车型铝合金一体化压铸后地板为例,对比了一体化压铸工艺与传统冲压拼焊工艺在零件数量、生产效率、材料回收利用等方面的差异。

采用一体化压铸后地板总成,相比原来的冲压件拼装可以减少69个部件,零部件数量的减少,降低了库存和管理的复杂性。焊点数量由700~800个减少到50个,并且一体化压铸后地板总成不需要进行热处理,整个制造时间由传统工艺的60~120 min缩减至3~5 min。制造过程中焊接工序和时间的缩短,使整体制造成本下降了40%。人工数量相比传统冲焊工艺减少了90%,生产效率极大提高。该工艺将多个零件合并成一个整体,减少了不必要的裁剪和切割,充分利用材料,减少废料产生,材料回收利用率可以达到95%以上。

集成化制造技术的应用实现了多个零部件的一次性成型,有效改善了通过传统汽车生产工艺制造铝合金结构件存在的诸多问题,如铝合金冲压回弹精度控制问题和焊接工序过多导致的总成尺寸精度问题,其减少了人为干预,确保了设计、材料特性和零件质量的一致性。Model Y产品不断迭代,其前舱也被集成为一个大型铸件。通过应用2个大型压铸件替代370个零件,下车体总成的质量减轻了10%,续驶里程增加了14%。通过采用更加轻量化的材料、结构并进行工艺改进,该车型成功实现了整车轻量化目标。此外,由于生产线设备投入减少,加热和冷却循环系统以及机器人转换系统的需求也随之降低,提高了能源利用率。

2.3 一体化压铸技术应用现状

2020年,特斯拉与意大利压铸设备供应商意德拉合作,采用6 000 t级压铸单位,利用一体成型技术生产Model Y后地板。在此基础上,特斯拉进一步巩固其生产线的现代化布局,在加州弗里蒙特工厂、中国上海工厂、德克萨斯州工厂和德国柏林工厂购置了14台一体化压铸设备。这一举措表明特斯拉正将其一体化压铸技术作为标准工艺进行战略布局,加速推动工艺革新。随着特斯拉的引领,国内各大主机厂也紧随其后,纷纷布局一体化压铸技术。一汽、蔚来、小鹏、高合、理想、小米、长城、长安、江淮等车企均加入了这一行列。部分车企已经实现量产,图2列出了已经量产发布的几个一体化压铸结构件,产品吨位都在6 000 t级以上。

3 一体化压铸技术面临的挑战

3.1 铝合金材料性能限制

AlSi10MnMg合金是车身制造压铸技术中最常用的材料之一。然而,未经处理的铸造态AlSi10MnMg合金不能满足车身结构件强度和韧性要求,需要将AlSi10MnMg合金进行热处理以提升其性能。通过T6或T7热处理工艺,可以有效增强合金的强度和延展性,确保压铸后的零件具有适当的屈服强度、抗拉强度和延伸率。对于韧性要求较高的零件,屈服强度通常在120~150 MPa之间,抗拉强度需大于180 MPa,延伸率需要达到10%以上。对于强度要求较高的零件,屈服强度通常在150~180 MPa之间,抗拉强度需大于215 MPa,延伸率需要达到7%以上。这样的性能配置可以确保零件展现出良好的塑性和韧性,防止零件在重载情况下发生形变或断裂。

另一方面压铸零件焊接性能较差,主要表现为高气孔含量及内部氢残留问题。这些气孔主要存在于熔体或枝晶间,在焊接过程中导致熔池气体含量增加,从而引起焊缝出现气孔,影响焊接质量。熔焊高温还可能导致焊接热影响区产生表面鼓泡和晶间气孔。由于压铸铝合金线膨胀系数较大,并且铸造零件形状复杂、结构应力大,焊接时易形成结晶裂纹和液化裂纹,尤其在脆性温度区间内,过大的內应力可能导致热裂纹的产生[5-6]。

针对上述问题,在车身制造中,铝合金压铸件通常采用铆钉工艺进行连接,避免使用弧焊或点焊。自冲铆接工艺要求压铸铝合金材料的断后延展性大于10%,确保在铆接过程中材料能展现出良好的延展性和可塑性。

3.2 一体化压铸技术壁垒

一体化压铸结构件设计目前仍处于发展阶段,产业链上下游仍处于探索阶段。一体化压铸技术壁垒主要体现在5个方面,包括大型压铸岛的开发、免热处理合金的开发、大型模具结构的设计、铸造工艺控制、虚拟仿真验证。这些特殊要求对一体化压铸技术的未来发展至关重要。

3.2.1 大型压铸岛的开发

一体化压铸铝合金结构件通常是指利用锁模力6 000 t以上压铸机生产的铸造件,而传统的高压压铸铝合金结构件锁模力一般不超过4 500 t。随着压铸机锁模力的增加,其对机械理论、制造经验以及工艺控制的门槛限制也更高。目前国内的压铸机制造商主要以力劲科技、海天金属和伊之密为主,国外主要以瑞士布勒为主。

大型压铸机开发周期长、造价高、投入大,设备供应商通常会与客户紧密合作,开展定制化设备开发和制造服务。2022年,力劲科技发布了12 000 t的大型压铸单位,随后又开发了16 000 t的大型智能压铸单位,并在2023年成功交付客户[7]。目前全球吨位数最大的压铸单元(见图3),采用了更先进的铸造工艺和更强的模板结构,拥有全新锁模结构和更智能的控制系统,配备先进的打料系统、高效的快速换模系统。该设备成功研发,为实现结构尺寸更大、技术更复杂的车身一体化零件开发提供了更大可能性。

3.2.2 免热处理材料的开发

一体化压铸结构件因其尺寸较大,对材料和工艺的要求较高,为了满足这些要求,需要使用具有特定性能的压铸铝合金材料[8-9]。

(1)铸造态下的强韧性。铝合金材料在铸造状态下应具备足够的强度和韧性,以确保结构件的稳定性和耐用性。

(2)界面性能良好。铝合金材料应与模具之间具有较小的化学反应和亲和力,以减少粘膜和相互合金化的可能性,这有助于保持模具的寿命和产品的质量。

(3)铸造性能良好。由于一体化压铸结构件浇道近端到远端的距离较长,因此需保证铝合金材料具有良好的流动性,确保流体能够完整填充整个模具。

(4)线收缩率低。较小的线收缩率可以避免在铸造过程中产生裂纹和变形,有助于保持压铸零件的尺寸精度和稳定性。

(5)连接包容性较高。由于铝合金铸造零件的延展性较低,尤其是远端,延伸率可能只能达到6%。因此,需改善组织,增加对冷连接、热连接的包容性,以实现更好的连接效果。

(6)微量元素、杂质元素容忍度较高。铝合金材料应具备更高的微量元素、杂质元素容忍度,以适应再生铝的使用。再生铝是一种环保、经济的选择,能够有效降低零件成本。

(7)变质剂更高效。由于一体化大铸件不经过热处理过程,需要在铸造态就能够满足车身结构件的性能需求。需使用更高效的变质剂来改善熔体组织,提升材料基础性能。

为了满足一体化压铸结构件的市场需求,国内外众多企业开发了多种专用合金并投入应用,例如美国铝业EZCAST系列C611免热处理Al-Si系压铸合金、上海交通大学开发的SJTU-AlMgSiMn合金。此外,一汽集团、蔚来汽车、极氪汽车、北京车和家等企业也自研了免热处理合金,并完成了相应专利申请。表4列出了部分专利信息,展示了免热处理合金的研发进展。目前,这些相关产品有些已经进入批量生产阶段,有望进一步推动一体化压铸结构件的发展和应用。

3.2.3 大型模具的结构设计

一体化压铸技术要求高速充型与快速凝固,对压铸模具的温度、真空度、成形方案、工艺参数及后处理提出了更高的要求。在模具设计方面,一体化压铸模具通常质量在100~200 t之间。模具设计与制造存在一定的技术壁垒,如制造周期长、难度大、压铸过程中模具损耗较大。因此,大型压铸模具的设计是实现一体化压铸的关键技术。为了满足上述要求,模具设计厂家必须具备强大的压铸过程模拟分析能力,涵盖零部件设计和模具设计。选用的模具材料必须具备较高的热疲劳抗力、导热性及良好的耐磨性、耐蚀性和高温力学性能[10-11]。目前仅有少数企业完成关键的大型压铸模具(≥6 000 t压铸机)制造,例如广州市型腔模具制造有限公司、宁波赛维达机械有限公司和美利信科技公司[12]。

一体化模具向更大尺寸发展,流道设计更加复杂、壁厚变化较大、加工难度增加,对浇注、溢流、排气、冷却系统设计提出了更高的要求。设计高度依赖先发经验和大量试验,需要运用计算机辅助工程(Computer Aided Engineering,CAE)仿真技术模拟充型过程[13],主要包括压铸工艺性分析、模具浇排设计、模具冷却设计、模具热平衡分析、压射工艺分析。

每套压铸模具成本1 000萬元左右,可以支持8万套产品产能。模具新开和日常维护带来了较大的成本压力。各汽车制造企业和模具厂商正在开发分体式模具设计,例如一汽集团开发的超大型模具分体技术,采用13个模块,累计总质量190 t,其分体式的设计可以显著降低维护成本和开发周期。

3.2.4 铸造工艺控制

一体化压铸零件在量产过程中面临良品率较低的问题。压铸工艺对零件合格率具有重要作用,正确的压射模式和压铸参数有助于提高良品率。

首先,一体化压铸工艺需要配备高真空控制系统,真空度控制在35 mbar以下,利用高精度传感器来精确控制抽真空过程,避免气体卷入金属液中,提高铸件的焊接性能及力学性能,避免出现带有气孔的缺陷部件。

其次,设备精度和工艺控制的精度对零件质量和良品率具有显著影响。提高设备精度可以确保模具的精度和稳定性,设备精度不足可能会导致模具的精度下降,影响零件的尺寸和形状精度。优化铸造工艺参数,如注射速度、注射压力和模具温度等,可以控制熔融金属的流动和冷却过程,减少缺陷零件的产生。工艺控制精度不够会导致熔融金属流动不均匀,产生气孔、缩孔等缺陷,影响零件的强度和性能。因此,提高设备精度和工艺控制精度是提高良品率的关键。

最后,加强对生产过程的监控和管理。及时发现并解决问题,对出现的问题进行深入的分析和研究,找出问题的根本原因,并采取有效的措施进行改进。

3.2.5 虚拟仿真验证

一体化压铸件具有尺寸较大、壁厚薄且分布不均匀、形状复杂的特点,在零件结构设计、模具设计、工艺控制等方面高度依赖经验、仿真及试验。虚拟仿真手段在充型、卷气、凝固等分析中具有重要意义。

然而,目前一体化大型压铸件的开发尚处于初级阶段,国内外对大铸件应用实例较少,计算机模拟缺乏充足的试验数据支撑。相关量产数据掌握在少数经验丰富的压铸零件供应商手中,而上下游企业之间尚未形成有效的数据互联互通机制,缺乏长期的失效分析数据支持。主流的分析软件如Magma、Flow-3D、Anycasting仍由外企控制。国内相关仿真分析软件处于快速发展阶段,其中智铸CAE是一款本地化部署的高性能压铸仿真软件,具有操作簡单、功能丰富、后处理功能强大等特点,可以为用户提供深入、多样的专业分析能力[14]。

为了提高一体化压铸件的良品率和生产效率,需要加强虚拟仿真分析的应用,积累试验数据,提高模具设计和工艺控制的水平。同时,还应加强车身梁结构力学、流体力学的计算与设计架构重建工作,以适应不同工艺差异的需求。

4 应用建议

铝合金一体化压铸技术是实现汽车轻量化的重要技术。然而,其技术变革周期较长,涉及到多种因素,如自身规划、供应商能力、设备及模具关键技术攻克等。因此,在考虑采用该技术时,必须进行全面的利弊评估,确保技术应用能够达到预期效果。本文提出3点对一体化压铸技术发展与应用的建议。

(1)为了解决一体化压铸零件的高前期投入问题,应提高零件的平台化利用。一体化压铸零件的设备、模具开发等前期投入较大,如果零件重复利用率低,将难以分摊前期投入,导致零部件成本较高。提高零件的平台化利用,可以降低成本,缩短产品开发周期。

(2)企业在决定是否自建压铸岛还是委外加工时,需要权衡自身资源和需求。一台大型压铸机设备前期投入接近1亿元,配套的模具开发成本接近1 000万元。若企业具备足够的资金和技术实力,自建压铸岛可以更好地控制生产过程和成本。若企业需要快速响应市场需求,降低前期投入风险,委托外部大型压铸零件供应商更加合适。

(3)鉴于一体化压铸技术目前仍处于发展初期阶段,设备、模具、工艺分析等核心技术主要掌握在少数企业手中。相关企业需要提前布局核心技术的开发,掌握关键技术,以保持竞争优势。

参 考 文 献

[1] 中国汽车协会. 我国2023年汽车产销双破3000万辆新能源渗透率达31.6%[EB/OL]. (2024-01-11) [2024-03-22]. https://auto.cri.cn/2024-01-11/ac5bbc84-4186-cc81-580d-72e1934143d9.html

[2] 中国汽车工程学会. 节能与新能源汽车技术路线图 2.0[M]. 机械工业出版社, 2020.

[3] International Aluminium Institute. Assessment of Aluminium Usage in Chinas Automobile Industry 2016~2030[EB/OL]. (2021-05-19)[2023-12-17]. http:// iternal-aluminium.org/wp-content/uploads/2019/02/Report.pdf.

[4] 汽车材料网. 盘点国内外车企一体化压铸技术研究与应用进展[EB/OL]. (2023-05-17) [2024-03-22]. https://baijiahao.baidu.com/s?id=1766128896128226368&wfr=spider&for=pc

[5] 向东, 陈晋. 铝合金压铸件的气孔缺陷及压铸技术新发展[J]. 轻金属, 2012(11): 59-62.

[6] 韩恒恒, 李晓棠, 曹殿涛, 等. 铝合金压铸件缺陷分析及对策和压铸技术新发展[J]. 机电技术, 2014(6): 95-97.

[7] 力劲集团. 力劲16 000吨超级智能压铸单元重磅来袭[EB/OL]. (2023-10-26) [2024-03-22]. https://www.1k.world/sc/news detail.php?type=o&nid=558#

[8] 史宝良, 刘旭亮, 孙震, 等. 乘用车白车身铝合金压铸结构件及材料应用研究进展[J].汽车工艺与材料, 2022(12):1-9.

[9] 樊振中, 袁文全, 王端志, 等. 压铸铝合金研究现状与未来发展趋势[J]. 铸造, 2020, 69(2): 159-166.

[10] 陶永亮, 杨建京, 刘雪停, 等. 大型压铸模是实现一体化压铸的关键技术[J]. 模具制造, 2023(4): 47-52.

[11] 张蓉, 钱书琨. 模具材料及表面工程技术(高等学校教材)[M]. 北京: 化学工业出版社, 2008.

[12] 陶永亮, 欧阳婷, 张宏, 等. 一体化压铸给大型压铸模制造带来新机遇[J]. 模具制造, 2022(7): 54-57+73.

[13] Supreium适创科技. 「重磅」适创科技发布一体化压铸数字技术白皮书[EB/OL]. (2022-09-06) [2024-03-22]. https://baijiahao.baidu.com/s?id=1743124683199661437&wfr=spider&for=pc

[14] 北京适创科技有限公司.智铸超云[EB/OL]. (2023-10-27) [2024-03-22]. https://www.supreium.com/products/SupreCAST

(责任编辑 梵玲)

【作者简介】

张成(1988—),男,硕士,爱达克车辆设计(上海)有限公司,工程师,研究方向为车身及电池包壳体轻量化技术解决方案。

E-mail:hitzhangcheng@126.com