曲轴磨削砂轮端面刻槽工艺

王学涛 刘斐 孙龙 边华英 王焱 杨崇 连维维

摘 要:在曲轴的主轴和连杆轴磨削过程中,由于轴肩端面和砂轮接触紧密,冷却和排屑困难、磨削热散失不及时,容易出现烧伤问题。有研究证明在砂轮生产环节采用高性能微晶陶瓷刚玉磨料、CBN超硬磨料制作砂轮,或制作不同结构层具有不同组织号的复合结构砂轮,或采用砂瓦组装磨具、端面刻槽砂轮磨削曲轴具有改善效果。本研究通过对砂轮端面刻槽前后磨削曲轴工况进行数据分析和建模,指导在曲轴的磨削加工实践中端面刻槽砂轮的应用,可有效解决在曲轴磨削时工件表面产生烧伤裂纹的现象,新工艺条件下工件的圆角及直线度也得以提高。

关键词:曲轴;磨削;砂轮端面刻槽工艺

1前言

曲轴由主轴颈、连杆轴颈、平衡块、曲柄、前、后端轴等组成,如图1所示,是典型的四拐曲轴。曲轴作为发动机中的重要部件,将活塞的往复运动经由连杆转化为回转运动,通过变速箱传给底盘的传动机构,驱动汽车的配气机构和其它辅助装置运转。发动机相当于汽车的心脏,而曲轴则相当于发动机的起搏器,由于结构复杂,其加工工序多、加工难度大[1]。

对曲轴的磨削加工主要在于对主轴颈和连杆轴颈的径向磨削、轴肩和止推面的端面磨削[2]。

2解决曲轴磨削烧伤问题的相关研究

在曲轴的磨削过程中,由于轴肩端面和砂轮接触紧密,冷却和排屑困难、磨削热散失不及时,容易出现烧伤问题,国内学者和技术人员围绕曲轴磨削过程中的烧伤、裂纹问题的解决从曲轴材料、工艺、磨削用砂轮、磨削工艺多方面进行了研究[3-13]。

由前述研究文献可知,曲轴磨削烧伤、磨削裂纹产生的主要原因一方面在曲轴材质和生产工艺,另一方面在于磨削时产生的磨削热难以及时散去而形成的瞬时高温所致。相应改进措施包括:1) 采用高性能陶瓷微晶刚玉磨料、CBN超硬磨料砂轮以改善磨削性能;2) 调整砂轮组织号、硬度、速度、磨料粒度等参数;3) 采用三明治结构复合式砂轮;4)采用砂瓦磨具磨削工艺;5)采用砂轮端面刻槽工艺。然而,以上措施各有利弊。比如,砂瓦磨削工艺虽然也可在一定程度上解决曲轴烧伤问题,但对于装卡工装的精度要求较高,而且,每块砂瓦生产过程中必须保证尺寸、重量、组织均匀的一致性才可保证磨床的正常运转,否则,所组合出来的砂瓦砂轮的平衡性能难以确保符合要求。在基本不改变配方和现有生产工艺的情况下,课题组借鉴汪学栋和熊永楷的思想采用砂轮端面刻槽工艺作为解决曲轴磨削烧伤裂纹问题的措施。通过数学建模,细化刻槽的方向、数量、尺寸等参数,研究其对曲轴磨削质量的影响,用于指导生产实践。

3建模

3.1砂轮对曲轴磨削的数学模型

3.1.1砂轮外圆和端面对曲轴轴颈和轴肩磨削接触面积模型

如图5、6示意砂轮对曲轴的成型磨削过程。可见,圆心为O1的砂轮与圆心为O2的曲轴磨削时轴颈部位的磨削为外圆磨削,接触面较小,易于冷却;而轴肩部位的磨削为端面磨削,接触面较大,如弧形部位SABCD,所以张昌庆提出要注意对砂轮磨削接触部位进行及时修锐以保证锋利性降低磨削过程中产生的磨削热。另外端面接触处的线速度存在一定的速差,具有如图6所示的关系式V1>V3,V4>V2,由于磨削时砂轮端面与曲轴轴肩部位为面接触,冷却液难以进入,磨削热易于积聚引起瞬间高温,特别是当砂轮自锐性不好、气孔率低时容易造成磨削时轴肩部位的烧伤和裂纹问题。

3.1.2砂轮对曲轴磨削函数关系式

如圖6所示,设磨削过程中由砂轮和曲轴理想化得到的四个圆的半径分别为r1,r2,r3,r4,砂轮与工件之间的圆心距为l,工件轴肩环宽为m,在图5所示工况下,砂轮端面与轴肩接触处重合部分圆弧端点分别对应两个圆弧半径的夹角a,b。则有:

砂轮端面与工件轴肩接触处有相应关系式

(8)

(9)

O1DEC三角形面积S△1=y1(r1-x2) (10)

O2DEC三角形面积S△2=y1(r2+x2) (11)

则砂轮端面与曲轴轴肩接触处阴影部分面积为

(12)

3.1.3磨耗后砂轮端面与曲轴轴肩部接触面积的变化

在磨削曲轴轴颈和轴肩时,砂轮会逐渐变小,砂轮端面与曲轴轴肩部接触面积的变化可根据关系式3.2中计算。例如,砂轮的半径由r1=550mm磨损到r1'=450mm,先假设每个曲轴工件的尺寸相同,r2=40mm,r4=50mm,并假设随着砂轮半径的变化砂轮圆心O1发生位移,由O1移动到O1',如图7所示。

根据图7和前文3.1.2中所列关系式(1)~(12)计算出砂轮磨耗前后两种磨削状态下砂轮端面相对应于曲轴轴肩部接触面积:

(1)砂轮半径r1=550mm时,S550=816.1328 mm2;

(2)砂轮半径r1'=450mm时,S450=797.9676 mm2。

(3)图7中阴影部分的面积,即为砂轮接触面积减少值,有S550-S450=18.4652 mm2

从数值变化上来看砂轮在磨损后砂轮直径逐渐变小,砂轮端面与曲轴轴肩接触面积也会变小,虽然接触面积减小有利于减少磨削热的积聚,由实际工作经验可知对减少磨削烧伤作用极小,可忽略不计。

3.2端面刻槽砂轮

3.2.1端面刻槽砂轮几何模型

这里假定只刻制直型槽,并可简化为三种方向。如图8所示,若从D点刻起,刻槽方向垂直于砂轮的半径方向时,刻槽的长度L最长;刻槽方向与砂轮的半径方向一致时,槽长L最短。即在刻槽宽度W0、刻槽深度h固定的情况下,刻槽的方向不同直接影响刻槽的长度,将刻槽看作砂轮端面部位的组织大气孔,则刻槽的长度影响着砂轮端面硬度值。当刻槽的方向固定、刻槽起点与砂轮中心距离r6固定时,刻槽的数量n决定着刻槽后砂轮端面硬度相当值k。

3.2.2端面刻槽砂轮硬度相当值函数关系式

如图8、图9所示,设三个圆半径分别为r1,r6,r7,当刻槽方向与刻槽起点处半径夹角为d时,刻槽长、宽、深分别为L、W、h,刻槽数量为n,两相邻刻槽起点处对应砂轮半径的夹角为c,无刻槽时砂轮端面硬度值为k0,则具有以下关系:

(13)

(14)

刻槽的总面积:

刻槽的总体积:

刻槽后砂轮端面硬度相当值计算式:

3.2.3特殊情况下端面刻槽砂轮硬度相当值与刻槽情况的函数关系式

当刻槽方向为以下特殊情况时关系式(13)~(18)的演变情况如下:

当d=0°时,则有:

L0=r1-r6 (19)

Sn=nW(r1-r6 ) (20)

Vn=nWh(r1-r6 ) (21)

当d=90。时,则有

假设

则有简化关系式

k=k0(1+k1n) (28)

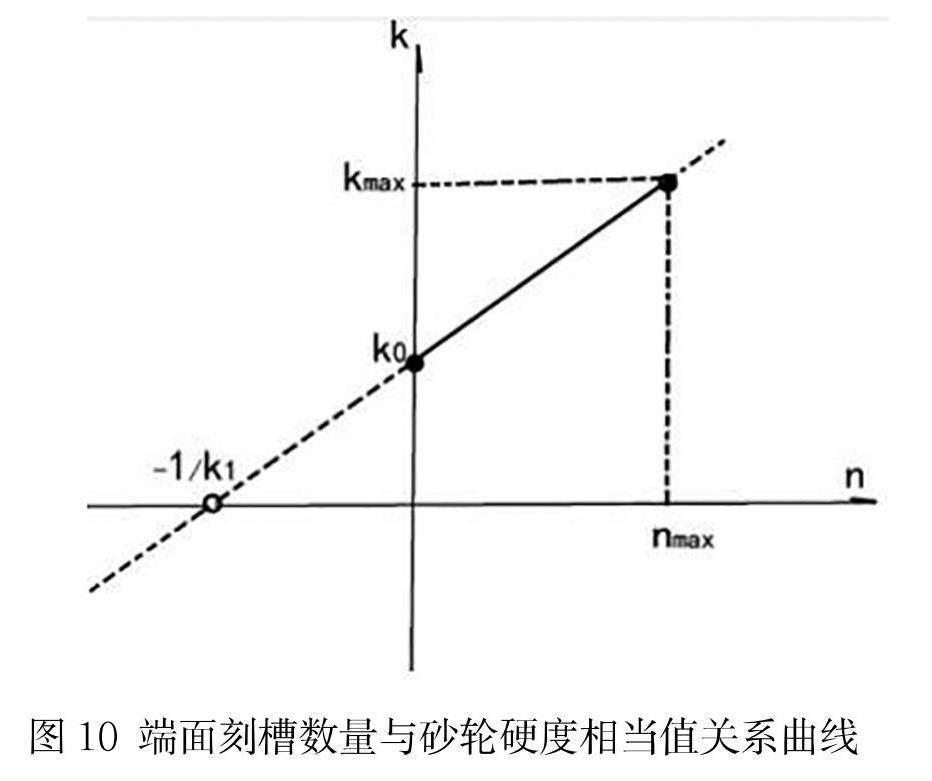

即存在如图10所示砂轮端面刻槽数量与硬度相当值关系曲线。对于实际生产则有:

(a) 无刻槽状态下n=0,k=k0 。

(b) 从可操作性和经济性出发,砂轮刻槽数量有限,硬度相当值也有限,存在nmax、kmax。

依据GB/T 2490《普通磨具喷砂硬度机检验硬度方法》[14],砂轮的硬度相当值是一个范围值,有坑深最大值5.60 mm,最小值0.91 mm。

从上式(28) 和图10可知刻槽数量n与刻槽后砂轮端面硬度相当值k具有正相关性,砂轮端面刻槽数量增加则硬度等级会变软(喷砂硬度值越大,砂轮的硬度等级越软;反之,喷砂硬度值越小,砂轮的硬度等级越硬),因此,刻槽的数量应根据砂轮硬度等级需要而确定。

3.2.4端面刻槽砂轮数学模型的应用

举例1:

砂轮的半径r1=550 mm,散水槽的垂直半径r6=450 mm,取散水槽宽度W=5 mm,刻槽数量n=36,砂轮硬度值k0=2.5 mm,则有:

(d)圆心角c=10°

(e)刻槽长度L90=316.23 mm

(f)刻槽后砂轮侧面硬度相当值k≈2.68 mm

举例2:

砂轮的半径r1=550 mm,散水槽的垂直半径r6=450 mm,取散水槽宽度W=5 mm,刻槽数量n=72,砂轮硬度值仍取k0=2.5 mm,则有:

(h)圆心角c=5°

(i)刻槽长度L90=316.23 mm

(j)刻槽后砂轮端面硬度相当值k≈3.41 mm

从以上两个事例可知:刻36个槽时,砂轮的硬度相当值增加了0.18 mm,硬度相当值增加较少,若刻72个槽时,砂轮的硬度相当值增加了0.91 mm,硬度相當值增加较多;当刻槽的数量由36个增加到72个时,刻槽数量倍增,砂轮的硬度相当值增加0.73 mm。根据喷砂硬度标准GB/T 2490-2003《普通磨具喷砂硬度机检验硬度方法》,按照喷砂硬度值每一小级硬度值相差0.60 mm判定,砂轮明显偏软超过1小级。

4結 语

综上所述,端面刻槽工艺对于解决曲轴轴肩磨削烧伤及裂纹问题合理可行。实际操作中刻槽方向、槽的数量和尺寸具有一定的制约关系。从端面刻槽数量与砂轮硬度相当值关系曲线可知,砂轮端面刻槽数量增加则磨削时进入砂轮端面与曲轴轴肩接触区域冷却液增加有利于降低磨削热,同时,砂轮端面刻槽相当于硬度变软也具有减少磨削烧伤和裂纹的作用。如图11为端面刻槽砂轮磨削轴承示意图。

需要说明的是,在曲轴磨削时有的砂轮端面不参与轴肩成型面磨削,有的单端面参与磨削,有的双端面参与磨削。而对于双端面参与磨削的情况,如图4所示在双端面刻槽时应注意在保证砂轮强度前提下再行刻槽,需合理规定刻槽的数量、方向和大小,同时注意两端面刻槽的位置不可位于同一竖直投影面内。

参考文献

[1] 李中生.曲轴磨削自动化柔性系统可靠性提升技术研究[D].北京工业大学,2020.

[2] 覃国杰.曲轴磨削工艺对曲轴质量影响的研究[D].上海交大,2009.

[3] 赵俊平.曲轴磨削开裂分析[J]天津汽车,2008(11):56-57

[4] 周德生.轴类零件磨削加工端面烧伤与裂纹[J].汽车技术,1979(4):50-54

[5] 曲贵龙,滕启臣.圆角淬火曲轴磨削裂纹解决方法及措施[J]金属加工(冷加工)2009(17):58-60

[6] 李海国,张小菊,徐庆杰,等.曲轴止推面磨削烧伤工艺分析[J]汽车制造业,2008(14):38-41

[7] 张昌庆.控制曲轴轴颈侧面磨削裂纹的工艺分析[J]磨床与磨削,1987(3):44-46,81

[8]杨美全,李勇强.中频淬火曲轴磨削裂纹产生原因及对策[J]装备制造技术,2017(2):101-103,110

[9] 刘将先,瞿晓波,张晓盼.曲轴轴颈端面磨削烧伤问题的新解决方案[J]. 金刚石与磨料磨具工程,2019(2):61-63.

[10] 代金金,丑洋洋.解决曲轴圆角开档磨削烧伤及裂纹问题[J].金属加工(冷加工),2018(8):78-80

[11] 王统洲,叶桂英,战世信,等.高精度复合式磨曲轴砂轮[P].200810228805.62008-11-14

[12] 汪学栋.曲轴端面磨削烧伤分析及解决方法[J].精密制造与自动化,2006(3):27-29

[13] 熊永楷.浅谈淬硬曲轴磨削烧伤裂纹的控制[J].重发科技,2003(1):1-4

[14] GB/T 2490-2003.普通磨具喷砂硬度机检验硬度方法[S].2003.

Crankshaft Grinding Wheel End Grooving Technology

WANG Xue tao1, LIU Fei1, SUN Long1, BIAN Hua ying2,3,WANG Yan4, YANG Chong1, LIAN Wei wei1

( 1.White Dove Abrasives Co., Ltd., Zhengzhou 450199, Henan, China

2.Henan Building Materials Research and Design Institute Co.,Ltd., Zhengzhou 450002, Henan, China

3.Quality Inspection and Analysis Research Center of Henan Academy of Sciences, Zhengzhou 450002, Henan, China

4.City University of Hong Kong, kwooloon 999077, Hong Kong,China)

Abstract: In the grinding process of crankshaft, the burning problems is easy to occur since it is difficult to cool and remove chips due to the close contact between the end face and the grinding wheel. Application examples proved to be effective to prevent burning problems during crankshaft grinding procession that is utilized in the producing process of grinding wheels , such as the use of high-performance microcrystalline ceramic alumina abrasive and CBN superhard abrasive to make grinding wheels, or the production of different structural layers with different organization numbers of composite structure grinding wheels, as well as the use of sand tile assembly abrasive tools and end-face grooving grinding wheels .Through data analysis and modeling of crankshaft grinding conditions before and after the end grooving of the grinding wheel, this mathematical model guides the application of the end grooving wheel in the grinding practice of the crankshaft, which can effectively solve the phenomenon of burn cracks on the workpiece surface during the grinding of the crankshaft, and the roundness and straightness of the workpiece can also be improved under the new process conditions.

Keywords: Crankshaft; Grinding; Grinding wheel end grooving technology