关于釉面发泡陶瓷保温板白坯底部缺口质量缺陷分析

摘 要:文章利用失效分析技术对釉面发泡陶瓷保温板白坯底部缺口缺陷进行了分析,利用缺口分析技术,痕迹分析技术,裂纹分析技术对缺陷半成品、成品、缺陷产生工艺技术路线进行了跟踪分析。利用气相失压(膨胀)失效理论、摩擦失效理论、冲击失效理论和震动失效理论对成型卸压、脱模、运输线皮带摩擦、辊棒摩擦、升降机起落架碰撞冲击、集砖器挡板碰撞冲击进行了分析。

关键词:釉面发泡陶瓷保温板;白坯;底部缺口;工艺管控;失效分析技术

问:韩工,我厂是一家生产釉面发泡陶瓷保温板的企业,最近生产45mm厚釉面发泡陶瓷保温板时,在干燥窑出口或者烧成窑尾发现有底部缺口白坯或毛板。其中在干燥窑尾底部缺口白坯集中于干燥窑被动边一侧,且呈间歇性。请问是什么原因?如何解决?

答:釉面发泡陶瓷保温板的成型就是通过压力使得粉料颗粒之间距离缩短,空隙减少,多余空气排除,提高致密度和强度的工艺过程,所以要有足够的时间和空隙使得空气排出,如果模具制造过程中,上下模模芯与内衬板(中模筒内壁)的间隙过小,使气体逸出困难而滞留在坯体中,造成坯体分层,一般要求模具冲头与中模内壁的间隙在0.06-0.12mm之间,如果间隙超过0.12mm,就需要提高颗粒直径,如果间隙低于0.06mm,就会导致排气不顺畅、不充分而影响成型制度和成型质量,导致分层或无法成型[1]。

成型后的湿坯,俗称青坯,由于仍含有一定液相,其致密度和强度并不高,如刚刚诞生的孩子需要轻拿轻放,在顶出缸顶出模腔、布料车推出平台、辊台或皮带机上依靠摩擦力传动,进入干燥窑前的排队、集砖、起落架升降以及挡板集砖、排队过程会产生摩擦、震动、冲击等破坏。在干燥窑内干燥时,也会由于排湿、传热、传动产生内部湿热应力和外部摩擦、挤压冲击。

建议利用失效分析技术和破坏理论对生产过程、生产工艺进行跟踪,具体如下:

1 失效分析技术

失效分析是一门系统工程,其中的分析技术是其理论和实践基础。失效分析技术主要包括缺口分析技术、裂纹分析技术和痕迹分析技术等相关内容。

1.1缺口分析

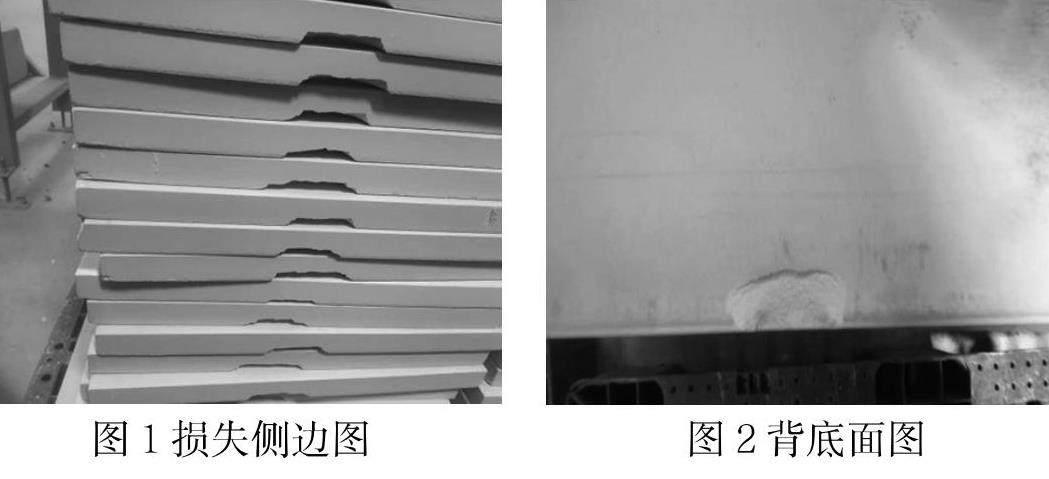

发现釉面发泡陶瓷保温板白坯底部缺口后,首先应对白坯底部缺口形貌进行肉眼观察或显微观察,缺口形貌肉眼观察结果如图1.2

缺口位于釉面发泡陶瓷保温板白坯底部中间位置,缺损厚约为坯体厚的四分之一至三分之一间,缺损宽4cm至6cm,缺口位于釉面发泡陶瓷保温板白坯出口一侧边,且位于干燥窑被动边(注:干燥窑进6片,其中传动被动边1片间歇性出现底部缺口)

1.2裂纹分析

进一步,对失效缺口侧边擦煤油和蓝墨水,肉眼查看裂纹情况,发现侧边有分层性微裂纹。对其他五片也进行擦拭,观察裂纹和分层情况,发现有一半干燥窑出口侧边有间歇性分层性微裂纹。

1.3痕迹分析

进一步,以干燥窑为分界点,利用有效的痕迹分析技术手段,对釉线、窑头、窑尾进行跟踪,也对干燥窑、窑头进窑机、壓机、青坯运输线、排队、集砖、转向、清粉、升降等机械动作装备进行了跟踪。

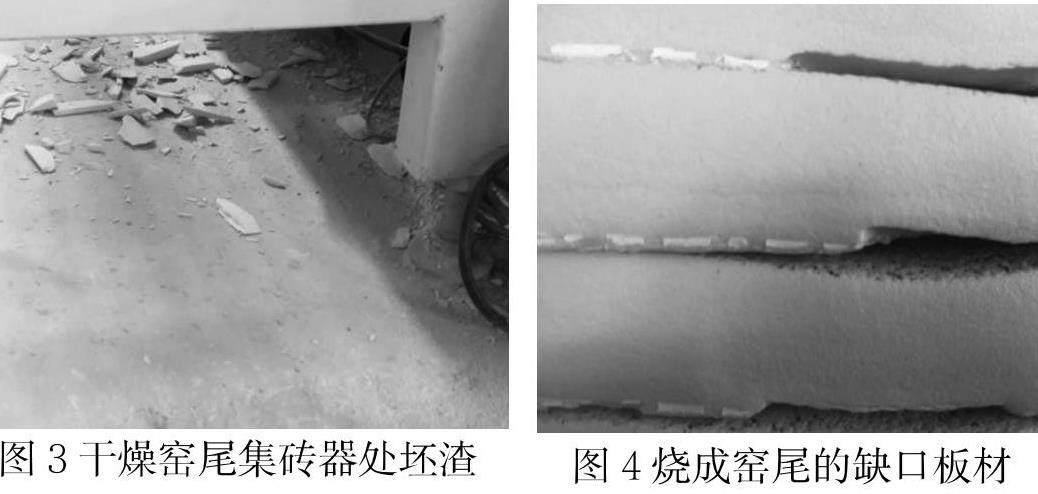

发现依据痕迹分析手段,往前追溯跟踪过程中,干燥窑进窑机集砖器挡板处靠近干燥窑被动边一侧,有少量片状坯渣,干燥窑出口集砖器挡板处靠近干燥窑被动边一侧,也有少量片状坯渣,但比窑头略多;干燥窑排队器升降机挡板处靠近干燥窑被动边一侧,有大量片状坯渣,往后跟踪过程中,发现釉线皮带机交接处有少量片状坯渣,窑尾有部分缺口板材,缺口处出现变形,分层性裂纹清晰可见,且缺口尺寸影响切割加工成规格板,严重影响质量。如图3、4.

问:为了解决白坯底部缺口问题,我们召开了专题分析会,综合利用失效技术进行了跟踪、分析,发现关于底部缺口产生的原因为产品从40mm更换为45mm后,由于配方结构存在的缺陷,粉料颗粒级配偏细,当粉料水分发生变化,偏低时、可能由于一侧模具间隙不合理,压机成型保压、排气、脱模速度制度无法适应时,就出现底部分层问题,分层后在釉线和干燥窑运输过程中和挡板、起落架机械冲击,尤其是传动被动边线速度快于主动边,遇到干燥窑进窑排队器挡板冲击力量大、挤压时间长,分层部分强度低就脱落,从而形成底部缺口。我们对集砖器挡板贴上双面胶,使其软接触,底部缺口问题得到解决。你能否分析一下原因?

2.失效原因分析

2.1失压失效

釉面发泡陶瓷保温板是一种以珍珠岩微粉、沸石、凝灰岩、膨润土或其他劣质陶土、陶泥为主体原料,采用湿法球磨、喷雾干燥、二次布料(面料装饰)、干压成型、坯体干燥、釉料装饰、烧成发泡、切割加工等生产工艺制成的,导热 系数低于0.1W/(m.k),体积密度低于0.45g/cm3,,厚度在30mm~60mm,可用于建筑内外墙绝热保温装饰A1级发泡陶瓷制品[2]。

陶瓷喷雾造粒粉料是含有气、固、液三相的假性颗粒,假性颗粒的形貌、粒度依靠范德华力和液相保持相对稳定,粉体的强度、形貌和颗粒级配保证了粉料的均匀性、稳定性和流动性。成型是传力和传质的过程,在压制过程中,绝大部分气相排除,固相颗粒之间距离缩短,颗粒与颗粒之间依靠液相浸润和范德华力保持一定形状和物料性状,譬如密度、致密度、针密度、抗弯曲能力、抗压能力等。

粉料水分低,譬如物理水分低于5%,假性颗粒筒压强度低、粉料压缩比大、粉料堆积密度低、粉料中气相比例大、就增加了成型排气和传动压力难度,缺乏液相的清润,范德华力难以形成,粘结力差,试验强度差、容易分层。成型时,假性颗粒也容易在摩擦力作用下被研细,细粉极易伴随气相进入模具间隙,造成卡模。

粉料水分高,譬如物理水分高于9%,超过浸润水分饱和值的分水在成型时会成为游离水,当成型压力大于游离水与颗粒之间毛细现象的范德华力时,水就在压力作用下,产生对流即外排。水分通过模具间隙排除,会影响气体排出,同时由于液相中多多少少会有固相,也会造成间隙堵塞,卡模。

陶瓷粉料粒度一般控制在30目~80目,粉料越细,越接近真颗粒,气相含量也就越高,成型时就越难排出气相,同时细颗粒也会通过模具间隙外排,堵塞模具间歇,既无法排气,也会造成模具损伤。

由于粉料质量不稳定、导致水分、颗粒级配的变化。一旦粉料中细分较多或者水分较低时,就会出现气体无法排出的情况,脱模时气相瞬间失压,产生膨胀,这些轻则会分层,重则会鼓包、爆炸。

尽管成型工艺有“一轻二重慢提起”,轻压和慢提起均为了保证气相外排,但是对于水分偏低、颗粒偏细的粉料仍无济于事。

2.2摩擦失效

从摩擦学系统的一般分析可知,陶瓷坯体的摩擦或磨损一般由系统的外因和内因决定。釉面发泡陶瓷保温板坯体本体的性能由配方、泥浆性能、粉料性能及成型工艺决定,在成型顶出脱模过程中,青坯本体与模具之间存在摩擦,同时由于青坯本体中有气相和液相,失压时存在膨胀,失压的速度和脱模的速度,模框与青坯本体侧边之间摩擦,存在侧边磨损。

正如前段所述,粉料颗粒级配的不合理,尤其是细粉偏多,会到落料时粉料分级,细粉在布料车往复运动时,会出现在中间或前后侧边,这些部位就是易磨损的薄弱环节。

青坯在脱模后会被布料车推出,其与压机平台底板存在摩擦,釉线时与皮带机也存在摩擦,在辊台或者辊道式干燥窑内行进时也与传动辊棒之间存在摩擦,薄弱部位会存在磨损。

2.3冲击失效

釉面发泡陶瓷保温板坯体本体的抗冲击能力,譬如抗压、抗折、抗冲击性要足以抵抗各种力学冲击,尤其是青坯状态,坯体强度相对较低的状态。

在青坯被布料车推出过程中,布料车会对青坯着力边产生冲击力,为了减缓冲击失效,需要调整布料行进制度,同时需要在布料车粘贴软胶,缓冲冲击损害。

在釉线排队时,需要调整光电开关的位置,保证板坯与板坯之间的距离,避免板坯与板坯之间的冲击失效。

在干燥窑进窑机、出窑机、排队器挡板与行进的板坯之间总会发生冲击,为了缓冲冲击力,需要在挡板上粘贴软胶,避免冲击失效。

传动皮带和传动辊棒的凸起部位也会对釉面发泡陶瓷保温板坯体发生冲击,经常校正皮带是否水平,辊棒是否平直,辊棒上是否粘有异物(譬如磁铁、土粉、硫磺),不要放过任何蛛丝马迹。

2.4震动失效

釉面发泡陶瓷保温板坯体本体在脱模时,如果由于液压压力不稳定,会发生震动,压机平台不平整(尤其是耐磨陶瓷底板部分不平或部分脱落)也会造成推出时产生震动,辊棒传动,如果齿轮或链条出现震动,也会对釉面发泡陶瓷保温板坯体造成失效。

3 结论

运用缺口、裂纹、痕迹失效分析技术对生产现场进行了跟踪分析,运用失压、摩擦、冲击、震动失效原理对釉面发泡陶瓷保温板白坯缺口缺陷产生的原因进行了分析。结合外因和内因,我们认为:

1)配方和粉料性能是根本,也是生产稳定的基础;

2)生产工艺参数,粉料水分、颗粒级配,压机成型、脱模、布料等制度是提高抗失效能力,提高产品合格率的关键;

3)加强釉线皮带机、进出干燥窑辊台、干燥窑传动设备、集砖器、排队器、挡边器的维护保养、校正是避免非正常失效的思路。

参考文献

[1]李竟先、陈帆,手动摩擦压砖机模具情况调查[J],陶瓷,1988(2):16-21.33.

[2]一種保温装饰陶瓷板及其生产方法[P],信阳方浩实业有限公司,2012.07.23

[3]韩复兴,关于抛光废渣泡沫陶瓷砖生产问题的解析[J],佛山陶瓷,2012(3):67-68;

[4]韩复兴,关于陶瓷砖圆弧形缺角缺陷的答疑[J],佛山陶瓷,2015(7):71.

[5]韩复兴等,手动液压制样机卡模问题分析[J],佛山陶瓷,2024(4)