低酸值磺化聚酯多元醇的合成与应用

李厦厦,牟 静,王小君,吴林波

(1.浙江大学 化学工程与生物工程学院 化学工程联合国家重点实验室,浙江 杭州 310058;2.浙江大学 化学工程与生物工程学院 生物质化工教育部重点实验室,浙江 杭州 310058;3.传化智联股份有限公司,浙江 杭州 311215)

水性聚氨酯(waterborne polyurethane,WPU)是结构中含有亲水基团的聚氨酯[1-2],它可分散于水中形成水分散体,代替溶剂型聚氨酯用作涂料、胶粘剂、织物助剂等,可避免在生产和应用过程中挥发性有机化合物(volatile organic compounds,VOCs)对环境和健康带来的危害[3-5]。磺酸型WPU是亲水基团为磺酸盐的水性聚氨酯,一般以乙二胺基乙基磺酸钠(sodium 2-[(2-aminoethyl)amino]ethanesulphonate,AAS)为亲水单体来合成得到,亲水基团位于WPU的硬段[6-8]。由于AAS单体亲水性强,含水量高,磺酸型WPU往往存在合成难度高、生产稳定性较差等问题[9-11]。

为解决上述问题,有研究者提出预先合成磺化聚酯多元醇用于WPU的合成,得到磺酸盐位于软段的WPU[12-14]。但是由于磺酸盐基团的存在,磺化聚酯多元醇的黏度远高于常规的聚酯多元醇,导致其在合成过程中生成的副产物难以及时脱除而使酸值偏高[15-16]。由于羧基与异氰酸酯反应的活性较低,磺化聚酯多元醇的高酸值将导致WPU分子量难以提高,力学性能变差,也会降低聚氨酯的水解稳定性[17]。因此,对磺化聚酯多元醇的合成而言,低酸值(低于2 mg KOH/g)是一项极其关键的质量控制要求[18-19]。

现有关于聚酯多元醇合成的研究,大多集中在醇酸投料比的确定[20-21]、升温程序的设置[22-24]、催化剂的选择及用量[25-26]、共沸剂的添加[27-29]等工艺条件的调整,而就缩聚阶段的压力对酸值的影响则缺乏详细的研究。现有的工艺中,常需向反应体系中添加甲苯、二甲苯等进行共沸除水才可以降低磺化聚酯多元醇的酸值,但有机溶剂的使用不仅违背WPU产业环保的初衷,而且增加了溶剂回收成本,残留的溶剂还会影响产品质量。

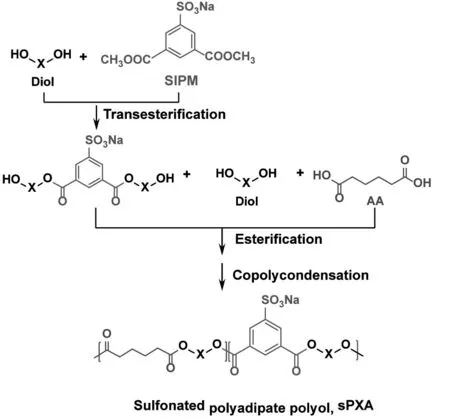

本文以间苯二甲酸二甲酯-5-磺酸钠(sodium dimethyl isophthalate-5-sulfonate,SIPM)为亲水单体制备磺化聚酯多元醇,以二元醇在缩聚温度下的饱和蒸气压为参考,提出了“三段压力控制法”,通过缩聚阶段的降压程序的优化,在无溶剂条件下合成出酸值<1 mg KOH/g的磺化聚酯多元醇,并将其成功用于磺酸型WPU的合成。

1 实验

1.1 实验原材料

己二酸(adipic acid,AA):99%纯度,中石化辽阳石化分公司;1,4-丁二醇(1,4-butanediol,BDO):99%纯度,日本三菱化学株式会社;1,2-乙二醇(1,2-ethanediol,EG):分析纯,恒逸石化股份有限公司;二乙二醇(diethylene glycol,DEG)、1,3-丙二醇(1,3-propanediol,PDO)、新戊二醇(neopentyl glycol,NG)、异氟尔酮二异氰酸酯(isofluorone diisocyanate,IPDI)和甲苯二异氰酸酯(toluene diisocyanate,TDI):均为分析纯,阿拉丁;SIPM:99%纯度,阳泰化工股份有限公司;钛酸正丁酯(tetrabutyl titanate,TBT):分析纯,梯希爱试剂有限公司;辛酸亚锡(stannous caprylate,SnOct)、哌嗪和丙酮(acetone,AT):均为分析纯,沪试;氘代氯仿(deuterated chloroform,CDCl3):分析纯,西格玛有限公司。

1.2 磺化聚酯多元醇的合成

以己二酸、间苯二甲酸二甲酯-5-磺酸钠和一系列二元醇(dihydric alcohol,Diol)为单体,通过酯交换/酯化-熔融缩聚两步法合成一系列己二酸基磺化聚酯多元醇[30-31],简称sPXA。合成过程示意图如图1所示,典型的过程如下。首先按n(Diol)∶n(SIPM)=4.3∶1加入计量好的Diol及SIPM,在氮气保护下升温至180 ℃,加入50 ppm的TBT(基于酯交换阶段总反应物的质量),酯交换反应约1 h至体系呈澄清状态,此时根据馏出甲醇的质量算出的酯交换率约为99%;然后将计量好的AA和剩余的二醇加入上述产物,先在140 ℃下反应4 h,之后升温至180 ℃继续反应3 h;随后补加200 ppm的TBT(基于反应物的总质量),并将体系温度升至220 ℃进行缩聚,将体系压力由常压逐渐降低并保压反应,共持续约2 h,即可得到sPXA。具体的降压程序见第2节结果与讨论部分。

X=E∶(CH2)2,P∶(CH2)3,B∶(CH2)4,D∶C2H4OC2H4,N∶CH2C(CH3)2CH2

1.3 WPU的合成

通过丙酮法制备WPU,典型的过程如下。首先按软段含量70%(基于反应物的质量,下同)加入二异氰酸酯及磺化聚酯多元醇,在氮气保护下于85 ℃反应1 h,加入NPG,保持n(-NCO)∶n(-OH)=1.4∶1。然后在80 ℃下反应1 h,加入830 ppm的SnOct。之后在70 ℃下反应4 h,至-NCO含量达到理论值。预聚阶段分批次加入20%的丙酮降黏,随后降温至50 ℃并加入80%的丙酮,搅拌均匀后得到聚氨酯预聚体丙酮溶液;随后加入230%的水,在1 000 r/min转速下进行分散乳化;之后加入哌嗪(哌嗪的氨基为体系剩余的异氰酸酯基的60%,摩尔比),室温下扩链10 min;然后经旋蒸除去丙酮,得到固含量30%的WPU分散液;最后将分散液浇铸成膜,经室温干燥48 h后,再在烘箱中60和80 ℃下先后各干燥2 h,即可得到WPU膜。

1.4 样品的结构表征和性能测试

1.4.1 sPXA的结构表征

采用核磁共振仪(AC-80型,400 M,德国Bruker公司)分析样品的化学结构和组成,溶剂为CDCl3,内标为四甲基硅烷。

采用自动电位滴定仪(AT-1型,禾工科仪公司),参照ASTM D7409-15[32]和ASTM D4274-16[33],分别测试样品的酸值和羟值。

采用凝胶渗透色谱仪(1525/2414型,美国Waters公司)测试样品的分子量,以四氢呋喃为溶剂,将样品配成3 mg/mL的溶液,标样为聚苯乙烯,淋洗速度为1.0 mL/min,测试温度为35 ℃。

1.4.2 sPXA的亲水性和水分散性

采用视频光学接触角测量仪(OCA 20型,德国Dataphysics公司),通过座滴法测试样品的水接触角。将0.36 μL的去离子水滴在样品表面,每个样品测试3~5个点,计算平均值,得到接触角。

采用磁力搅拌器(RCT basic型,德国IKA公司)测试样品的水分散性。将质量比为1∶10的样品和去离子水加入到烧杯中,在500 r/min磁力搅拌和25或50 ℃温度下观察其分散状态。

采用纳米粒度分析仪(Zetasizer Nano-ZS型,英国Malvern公司)测试样品的粒径。测试温度为25 ℃,水的折光指数为1.33,样品的折光指数为1.59,测试范围为0.3~104nm。

1.4.3 WPU的拉伸性能

采用万能材料试验机(Roell Z020型,德国Zwick公司),参照标准GB/T 1040—2006,在20 mm/min的拉伸速率下测试样品的拉伸性能。每个样品平行测量至少5次,取平均值。

2 结果与讨论

2.1 磺化聚酯多元醇合成与结构表征

由于聚己二酸丁二醇酯(polybutylene adipate,PBA)是合成聚氨酯最常用的聚酯多元醇,因此首先在相同的反应物投料比、温度和压力程序下改变SIPM的用量,合成不同-SO3Na含量(设计值为0.0~0.6 mmol/g)的一系列磺化聚己二酸丁二醇酯(sulfonated polybutylene adipate,sPBA)。磺化聚酯多元醇合成的关键在于控制分子量和酸值,二者均受到反应温度、反应时长和缩聚压力等因素的影响。由于酯化和缩聚均为可逆反应,平衡常数仅为4~10,所以高温有利于小分子脱除,从而有利于反应正向进行,但温度过高会导致氧化、水解、脱羧等副反应加剧,使产品变色,酸值反而升高。反应时间过长也会使副反应加剧,并使生产成本大幅增加。故应在合适的温度和较短的时间内完成sPBA的合成反应。为了尽可能地提高功能单体SIPM的利用率,先将SIPM和过量的BDO在180 ℃进行酯交换反应,待酯交换率达到99%以上时,再加入己二酸和剩余的BDO,在140 ℃和常压下进行酯化反应,此时羧基和羟基浓度均很高,可逆反应可较快地正向进行。反应4 h后,反应速率明显变慢,因而将温度升高至180 ℃,继续在常压下反应3 h,此时酸值可降至10~20 mg KOH/g[34]。然后,在220 ℃下,在约30 min内将体系压力由101 kPa降至0.6 kPa,并在此条件下反应约2 h,进一步降低酸值,得到sPBA。

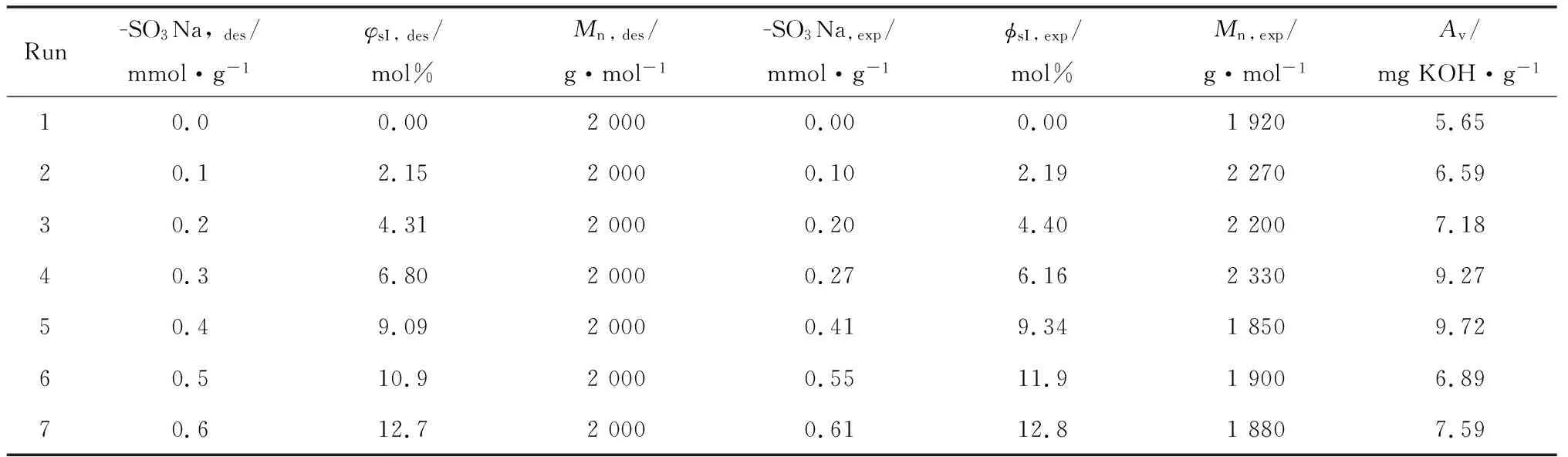

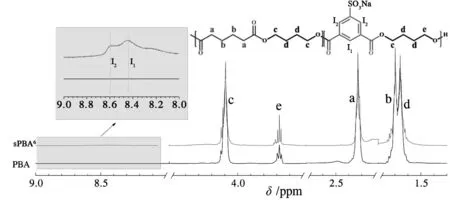

对上述产物的结构进行了表征,其中,PBA和-SO3Na含量为0.6 mmol/g的sPBA的核磁氢谱及化学位移归属如图2所示。对于PBA,其AA结构单元中的CH2氢原子(a,b)和BDO结构单元中的CH2氢原子(c,d)因其化学环境不同而呈现不同的化学位移,分别位于2.33、1.70、4.09和1.66 ppm,与端羟基相连的CH2的化学位移为3.68 ppm(e)。对于sPBA,除了PBA的特征化学位移(a~e)外,SIPM结构单元(sI)的苯环氢原子在8.61 ppm(I1)和8.47 ppm(I2)出现了两个新的化学位移,表明磺化单体SIPM已成功进入聚合物链中。根据1H NMR图中化学位移a、I1和I2的峰面积,由式1可计算sPBA中sI结构单元的摩尔百分率φsI,即共聚物组成,结果见表1。表1中,反应条件见1.2节,缩聚阶段在30 min内从常压降至0.6 kPa,随后保压反应,共持续2 h;-SO3Na,des表示sPBA中-SO3Na基团的含量,设计值;φsI,des表示SIPM单体占SIPM与AA之和的摩尔百分比,设计值;Mn,des表示分子量,设计值;-SO3Na,exp表示sPBA中-SO3Na基团的含量,核磁测量值;φsI,exp表示SIPM单体占SIPM与AA之和的摩尔百分比,核磁测量值;Mn,exp表示分子量,测试值;Av表示酸值,滴定值。

表1 PBA/sPBA的合成结果

图2 PBA和sPBA6的核磁氢谱图

共聚物组成φsI,exp与设计值φsI,des大致相当,即共聚物的组成可以通过单体组成来调节。为了表述方便,直接采用-SO3Na含量的设计值来标记聚酯多元醇,如sPBA6表示含0.6 mmol/g-SO3Na的sPBA。

(1)

式中,Ax表示峰x的面积。

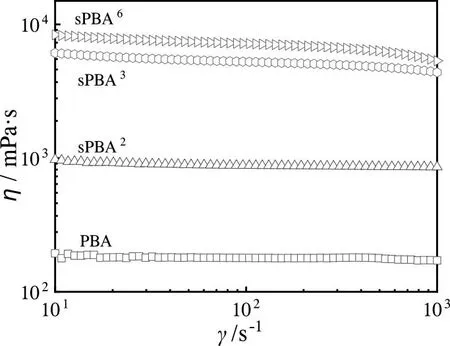

在上述条件下,所得PBA和sPBA的分子量基本与设计值相当,但酸值均偏高,为5.65~9.72 mg KOH/g,不能满足水性聚氨酯合成对磺化聚酯多元醇的酸值<2.0 mg KOH/g的要求;同时,随着-SO3Na含量增大,酸值呈现增大的趋势。究其原因:一方面,-SO3Na离子基团的引入导致大分子链之间产生额外的库伦作用力,使得产物的黏度显著增大,如图3所示,当-SO3Na含量从0分别增大到0.2、0.3和0.6 mmol/g时,剪切速率102s-1时的黏度从175 mPa·s分别增加到915、5 300和7 570 mPa·s,黏度的显著增大使得在缩聚阶段产生的副产物难以及时脱除,羧基反应程度偏低,酸值偏大;另一方面,酸值偏高还可能与所采用的压力程序与反应体系的黏度变化不匹配有关,前期压力下降过快导致单体和低聚物来不及反应就被抽离体系。为了满足WPU合成对磺化聚酯多元醇酸值<2.0 mg KOH/g的要求,拟对缩聚压力的控制进行优化,以进一步降低聚酯多元醇的酸值。

图3 PBA/sPBA的黏度-剪切速率关系

2.2 缩聚压力对酸值的调控

聚酯多元醇的酸值受工艺条件的影响很大,在较低的缩聚温度下,热分解产生羧基的可能性较低,高酸值的主要原因如下:一方面,二元酸的羧基未充分反应及反应产生的水未及时脱除;另一方面,缩聚压力影响水、二元醇以及低聚物的脱除,从而影响最终产物的酸值。在确定醇酸比、反应温度、反应时长等条件之后,影响酸值的主要因素为缩聚阶段的压力,因此调节缩聚压力是调控酸值的关键。水的沸点远低于缩聚温度,对缩聚压力的优化无甚参考价值。而二元醇的沸点较高,其在缩聚温度下的饱和蒸气压可作为控制缩聚压力的重要参考。

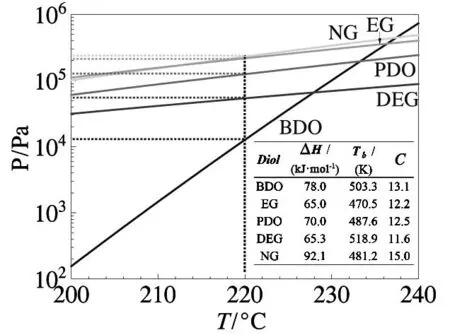

由Clausius-Clapeyron方程(式2)计算二元醇的饱和蒸气压P*:

(2)

式中,P*是二元醇的饱和蒸气压,单位为Pa;ΔH是二元醇的摩尔蒸发焓,单位为J/mol;R是普适气体常数,取8.314 5 J/(mol·K);T是温度,单位为K;C是积分常数。

不同二元醇的摩尔蒸发焓、常数C和沸点如图4所示。

图4 不同二元醇的P-T曲线

为了避免压力过大或者过小带来的产物酸值过大的问题,在缩聚阶段应逐步降低压力。笔者采用“三段压力控制法”,即压力控制分为3个阶段进行。在阶段Ⅰ,补加催化剂,并将反应温度由180 ℃升至220 ℃,因此反应速率较快,在较低的真空度下即可有较多的水馏出,此时应避免二元醇的脱除,故缩聚压力应控制在高于BDO的饱和蒸气压;在阶段Ⅱ,出水速率减慢,黏度升高,此时需要降压至BDO的饱和蒸气压附近或低于其饱和蒸气压,以脱除水分和少量BDO;在阶段Ⅲ,缩聚后期体系黏度更高,正向反应难以有效进行,此时应进一步降压以更好地脱除水、BDO及低聚物。

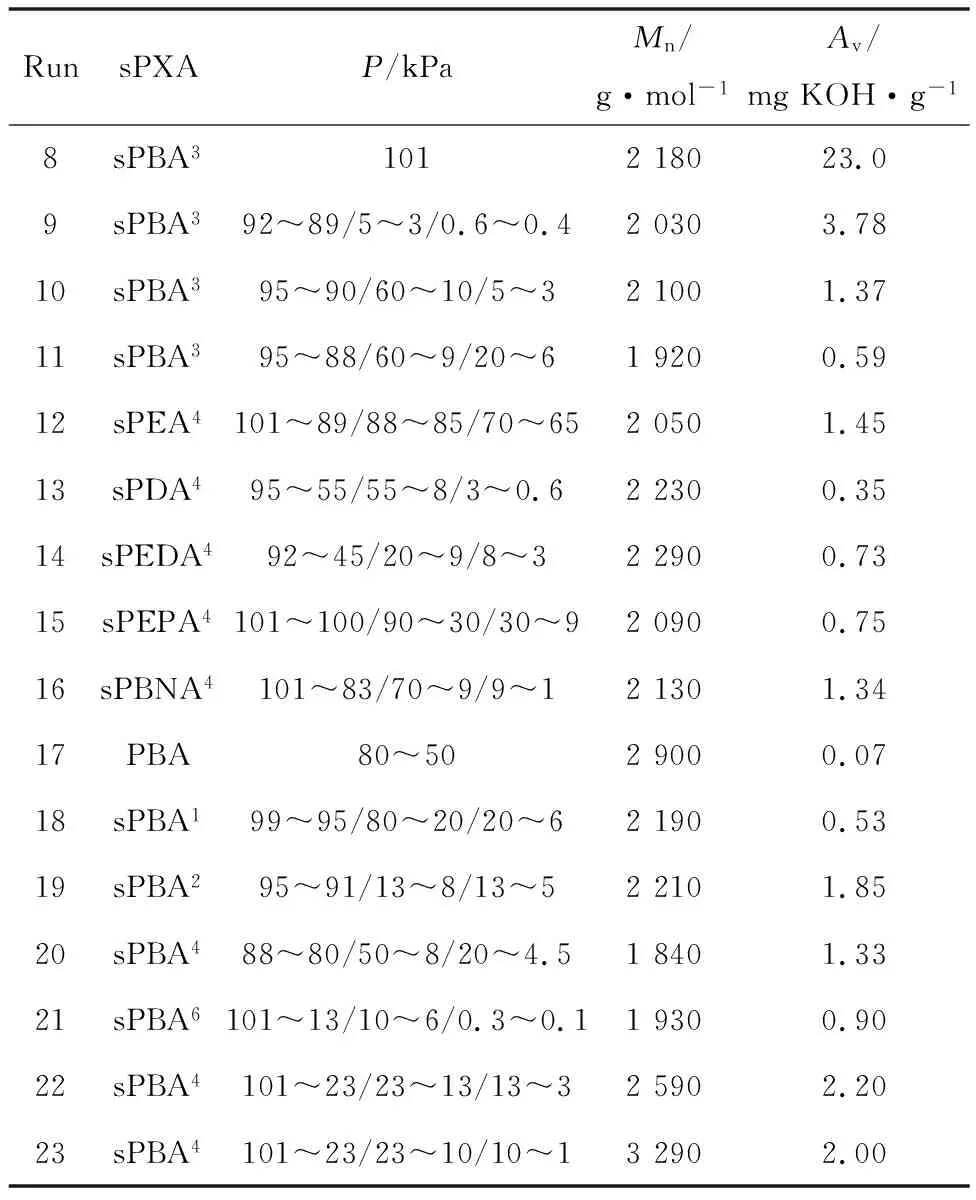

按照上述压力控制策略进行sPBA3的合成,结果见表2。表2中,Run8~21为250 mL玻璃烧瓶制备,Run22~23为2.5 L不锈钢反应器制备;P表示缩聚阶段压力,大致分三段控制。当缩聚温度为220 ℃时,由式2计算BDO的饱和蒸气压为69.1 kPa,可认为是脱除BDO所需的压力上限。当在常压下进行缩聚时(Run8),水难以从体系中脱除,酯化脱水反应难以进行完全,导致最终产物的酸值过高,高达23.0 mg KOH/g。在Run9中,在缩聚阶段Ⅱ即快速降压至69.1 kPa以下,阶段Ⅲ进一步降低压力,最终产物的酸值高达3.78 mg KOH/g。由此可见,缩聚阶段Ⅱ即开始过快降压不利于降低酸值。在Run10中,缩聚阶段Ⅰ压力控制在高于69.1 kPa,阶段Ⅱ降压至略低于饱和蒸气压,阶段Ⅲ将压力降至5~3 kPa,所得sPBA的酸值为1.37 mg KOH/g。比较Run11和Run10,前者在阶段Ⅲ的压力更高,所得产物的酸值反而更低,达0.59 mg KOH/g。这说明阶段Ⅲ过快降压会导致BDO及低聚物从体系中快速脱除,导致反应难以有效进行,因而最终产物的酸值偏大。另外,快速降压易破坏单体配比,也不利于分子量的控制。将该策略用于AA、SIPM与其他二元醇(EG、DEG、PDO、NG)的反应,也成功合成出了低酸值(0.35~1.45 mg KOH/g)的磺化聚酯二元醇sPXA4(Run12~16)。

表2 不同缩聚压力程序下sPXA的合成结果

磺化聚酯多元醇的黏度主要取决于-SO3Na含量和分子量。当产物中-SO3Na含量(Run11,Run17~21)和分子量(Run20,Run22~23)增大时,体系的黏度随之增加,此时应适当调低缩聚压力,尤其是第3阶段的压力,仍可制得低酸值的sPBA样品。需要指出的是,Run23~24的合成在2.5 L不锈钢反应器中进行,由于放大效应,其酸值相比250 mL反应器中的结果(Run21)有所升高,但仍可达到2 mg KOH/g左右。

总体来说,“三段压力控制法”以二元醇的饱和蒸气压为参考,阶段Ⅰ控制压力高于饱和蒸气压,阶段Ⅱ控制压力在饱和蒸气压附近或低于饱和蒸气压,阶段Ⅲ控制压力进一步降低,具体的压力值取决于磺化聚酯多元醇的黏度。如此控制压力,可使缩聚降压过程平稳进行,实现低酸值磺化聚酯多元醇的合成。

2.3 亲水性和水分散性

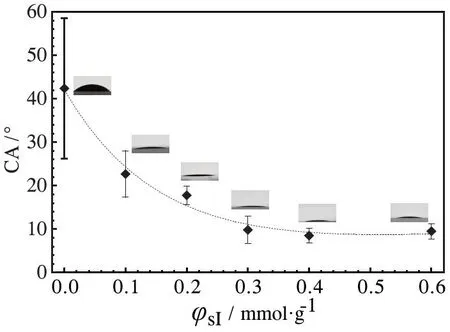

对上述低酸值的sPBA,进一步考察了-SO3Na含量对亲水性和水分散性的影响,以进一步确定SIPM被成功引入聚合物链中。产物的水接触角(contact angle,CA)的测试结果如图5所示。PBA尽管不含-SO3Na,但端羟基含量高达0.69 mmol/g,因而也表现出良好的亲水性,水接触角为42°。随着亲水基团-SO3Na含量的增加,sPBA的水接触角逐渐减小。当-SO3Na含量提高至0.4 mmol/g时,sPBA4的接触角约为9°,相对于PBA下降了33°,此时水滴几乎平铺于样品表面,亲水性显著提高。当-SO3Na含量进一步提高时,CA保持基本不变。

图5 PBA/sPBA的接触角随-SO3Na含量的变化

PBA尽管具有一定的亲水性,但在搅拌剪切作用下并不能在室温(25 ℃)下分散;在50 ℃的热水中可在一定程度上分散,但所得分散液不稳定,静置后立刻产生沉淀,1 000 r/min离心后完全分层。在室温下,-SO3Na含量为0.1~0.6 mmol/g的sPBA均可分散于水中,但分散液并不稳定,离心后均明显分层。在50 ℃的热水中,sPBA更易分散;-SO3Na含量为0.1~0.2 mmol/g的分散液为乳白色,不够稳定,在离心作用下发生分层,但上层“清液”仍呈现蓝光;-SO3Na含量为0.3~0.6 mmol/g的分散液呈现蓝光,离心后也不分层,表现出很高的稳定性。所得分散液在离心前后的外观如图6所示。

图6 25和50 ℃下PBA/sPBA在水中的分散状态

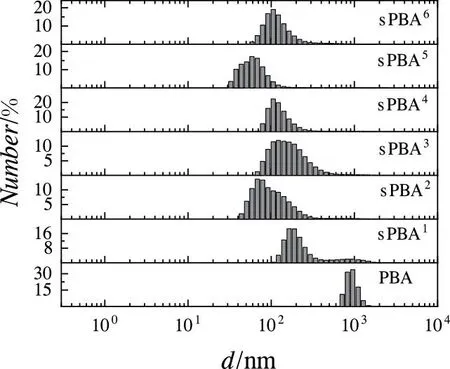

未经离心处理的PBA和sPBA水分散液的粒径及分布结果如图7所示。在水中,sPBA的疏水链段会自发聚集形成内核,亲水的-SO3Na基团位于外部而形成分散粒子[35],因而在接近其熔点的温度(约50 ℃)下sPBA链的运动性大大增强,从而有助于其分散在水中,粒径也更细。根据DLVO理论,水分散体的总势能主要由静电斥力决定,所以-SO3Na含量较低的sPBA为了在水中获得足够的稳定性,会自发聚集更多的-SO3Na基团[36],因此当-SO3Na含量较低(0.1~0.2 mmol/g)时,分散体的粒径较大,存在较多的>100 nm的粒子;随着-SO3Na含量的增加,sPBA水分散液趋于稳定,粒径逐渐变小;当SIPM含量为0.3~0.6 mmol/g时,分散液粒径<100 nm且带有蓝光。上述亲水性和水分散性的结果进一步验证了-SO3Na基团已成功引入sPBA链中。

a)25 ℃

2.4 磺化聚酯多元醇在WPU中的应用

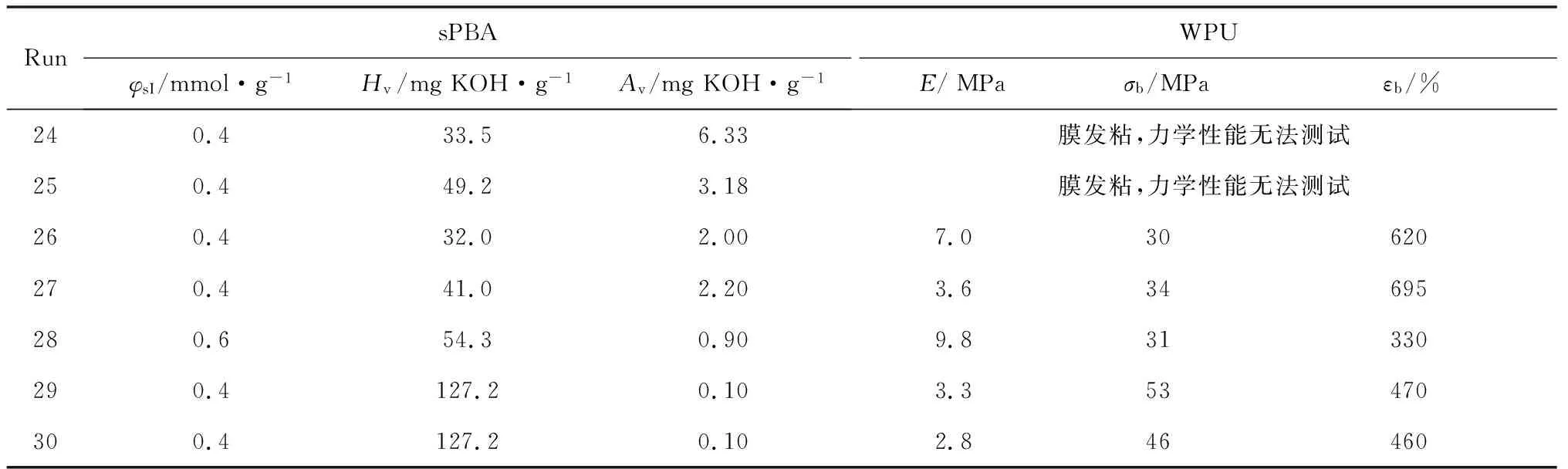

采用一系列不同-SO3Na含量、羟值、酸值的sPBA为软段合成了WPU,并测试其力学性能,相关结果见表3。表3中,Run26~27中sPBA为2.5 L不锈钢反应器中制备,其余均为250 mL玻璃烧瓶中制备;Run28~29选用TDI,其余均选用IPDI;Hv表示sPBA的羟基值;E表示杨氏模量;σb表示拉伸强度;εb表示断裂伸长率。当sPBA的酸值明显高于2 mg KOH/g(Run24~25)时,得到的WPU可分散在水中,但制得的薄膜发粘,无法测定力学性能。其原因在于,端羧基难以有效与异氰酸酯反应,导致所得WPU分子量偏低。当sPBA的酸值约为2 mg KOH/g时(Run26~27),所得WPU可稳定分散于水中,WPU膜的拉伸断裂强度≥30 MPa;当sPBA的酸值降低至1 mg KOH/g以下时(Run28~29),用TDI代替IPDI,成功制得芳香族WPU,同样可稳定分散并制得高强度的薄膜。

表3 WPU膜的原料技术指标及拉伸性能

3 结语

本文以二元醇在缩聚温度下的饱和蒸气压P*为参考,提出缩聚前期压力>P*、中期压力≈P*或