叶轮的数字化设计与制造实践*

李富荣

(银川能源学院,宁夏 银川 750100)

1 引言

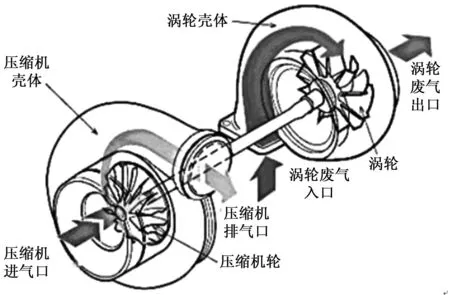

压气机叶轮是涡轮增压系统中的核心零件,它与涡轮叶片连接在一起,共同形成涡轮增压器。压气机叶轮上有许多呈类洋葱状的叶片,随着发动机排出的气体流经层层加速旋转,将气体压缩后送入发动机燃烧室,实现增压的效果[1]。其工作原理如图1所示。由于整体叶轮的形状比较复杂,叶片的扭曲大,加工极易发生干涉,因此其加工的难点是流道、叶片的粗、精加工[2]。

图1 涡轮增压系统的工作原理

2 叶轮的3D结构设计与CAM

2.1 叶轮的3D结构设计

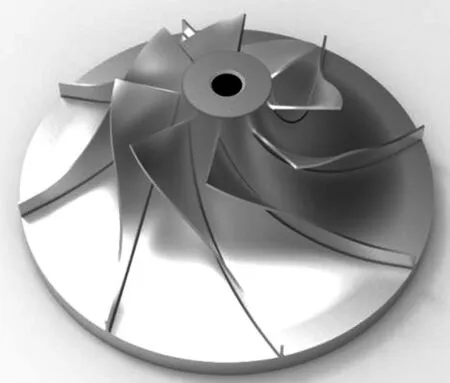

叶轮中的每一个叶片都是由一条空间曲线沿与叶轮旋转轴相垂直的方向形成的扭曲面,其精度直接影响汽车涡轮增压装置的性能。

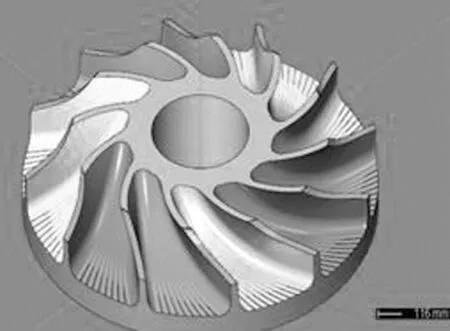

在SolidWorks 2022软件中,通过建立零件草图、创建基座立体模型、创建3D草图生成单个叶片、阵列叶片等步骤最终完成叶轮三维模型的创建(见图2)。

图2 叶轮的3D模型

2.2 叶轮零件的CAM

为了保证叶轮零件的整体加工精度,本文选用五轴加工中心进行加工,采用CAXA制造工程师2022软件生成叶轮零件的加工程序并对其进行优化仿真。具体步骤如下。

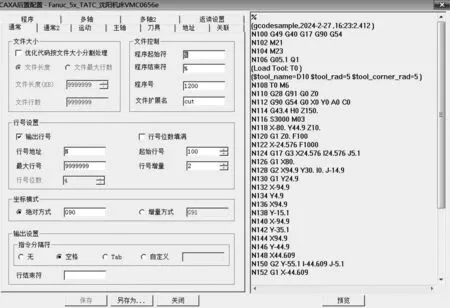

1)三维模型转换为CAXA文件。将应用SolidWorks软件绘制完成的涡轮零件图另存为格式为“.igs”的文件,在CAXA制造工程师2022软件中将另存的“.igs”文件打开。SolidWorks转换成CAXA格式的对话框如图3所示。

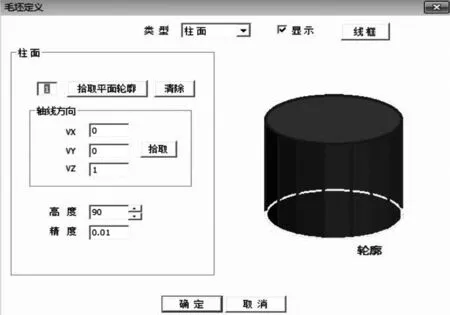

2)定义毛坯。叶轮通常在700~800 ℃高温的排气环境下工作,且要承载一定的离心力和流体压力,故所用的材料应有一定的力学性能。本次以镍基耐热合金钢为例,进行数控加工刀位点轨迹的生成。

打开CAXA制造工程师2022软件,在最左边的轨迹管理栏中点击毛坯,在弹出的对话框中定义毛坯(见图4)。

图4 毛坯定义

3)刀位点轨迹的生成。叶片之间的间隙狭小,叶片相对较薄,叶片的扭曲幅度较大,叶片、流道、叶根表面的精度要求都比较高,故先采用等高线3轴联动进行外轮廓粗精加工,再采用五轴联动对每个叶片进行粗精加工。

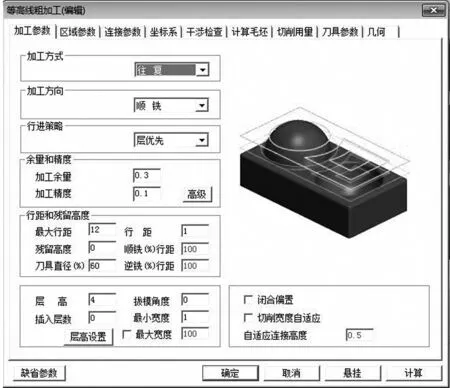

在加工菜单栏中选取等高线粗加工命令,按图5所示设置弹出对话框中的数据,选取加工部位,最终会生成粗加工刀位点运动轨迹;同样方式通过菜单栏中的等高线精加工命令,生成等高线精加工刀位点运动轨迹。

图5 等高线加工参数设置

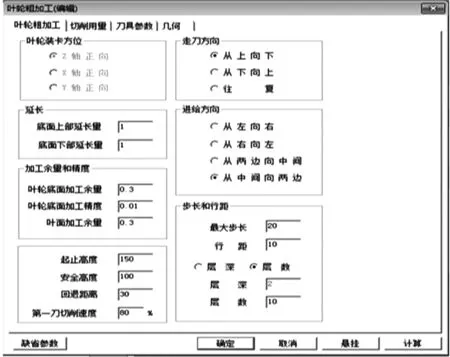

在加工菜单栏中选取叶轮粗加工命令(见图6),进行单个叶片粗加工轨迹的生成(见图7)。加工顺序选择深度优先,走刀方向选择从上到下,叶片上、下部延长量各为1 mm,最大步长20 mm,加工层数10,叶面加工余量0.3 mm,叶轮底面加工精度0.01 mm,起止高度设为150 mm,安全高度设为100 mm,回退距离设为30 mm,主轴转速设为3 000 r/min,慢速的下刀、退刀速度均设为1 000 m/min,切削速度设为200 m/min。在刀具参数设置中,选择球头铣刀,刀杆长度为80 mm,刀刃的长度为50 mm,刀具直径为50 mm。

图6 叶轮粗加工参数设置

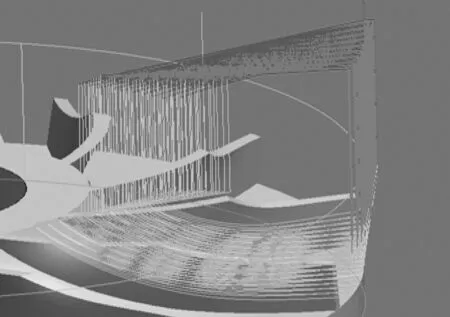

图7 叶轮粗加工刀位点运动轨迹生成

选取叶轮的底面、左边侧面和右边侧面为加工面,就可生成单个叶片五轴粗加工刀具运动轨迹。同样方式可生成所有叶片粗精加工刀具运动轨迹。

4)数控加工模拟验证。选取前面生成的刀具运动轨迹数据,单击鼠标右键选取后,通过动态验证菜单工具进行五轴加工刀具轨迹的模拟验证,其验证结果如图8所示。如果在模拟验证过程中出现干涉、过切、少切等加工问题,应重新设置加工参数,重新生成刀具刀位点运动轨迹。

图8 五轴加工刀具轨迹验证

3 后置代码生成与虚拟仿真加工

在下拉列表菜单中选中后置处理,按图9所示设置机床相关参数,点击生成G代码,将生成的G代码保存成“.txt”格式。

图9 数控加工后置处理

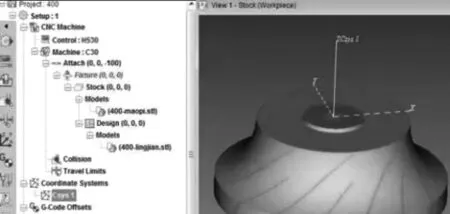

打开VERICUT仿真软件,选取FANUC-0i系统的五轴联动数控机床,根据CAXA制造工程师中的相关参数设置夹具、毛坯、坐标系并添加相关刀具,导入前面生成的数控加工程序。在完成虚拟加工准备工作后,单击“开始”按钮,进行虚拟加工仿真(见图10)。

图10 VERICUT软件加工仿真

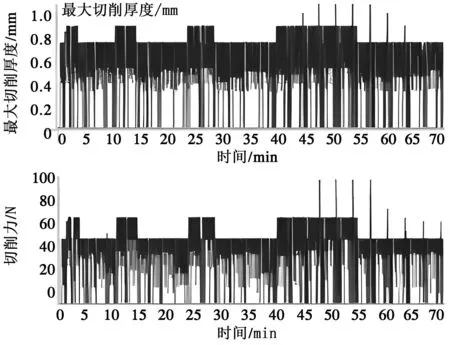

虚拟加工完成后,通过VERICUT仿真软件中的“FORCE模块”分析和优化数控程序加工过程中的切削状态[3]。在VERICUT仿真软件的刀具优化菜单中选择“屑厚&力”,按照图11所示设置菜单参数,进行切削力和切削厚度测试,测试结果如图12所示。

图11 FORCE优化设置

图12 FORCE优化前最大切削厚度和总切削力曲线

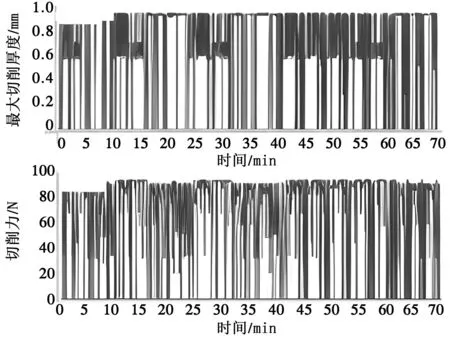

影响零件加工质量和刀具使用寿命的因素可能是切削厚度和切削力,由图12可知,这两项加工指标均不稳定。为了获得更加稳定的切削状态,选取0.075 mm的最大切削厚度、150 N的总切削力进行优化,结果如图13所示。

图13 FORCE优化后最大切削厚度和总切削力曲线

由图13可知,经过FORCE优化之后的NC程序进行加工,不仅能获得较稳定的切削厚度和总切削力,而且能提高刀具使用寿命,还能提高零件加工质量[4]。

优化后的进给速度随着加工轨迹的变化做了适时调整,在其加工过程中能保持稳定的切削力,也节约了约31%的加工时间[5]。

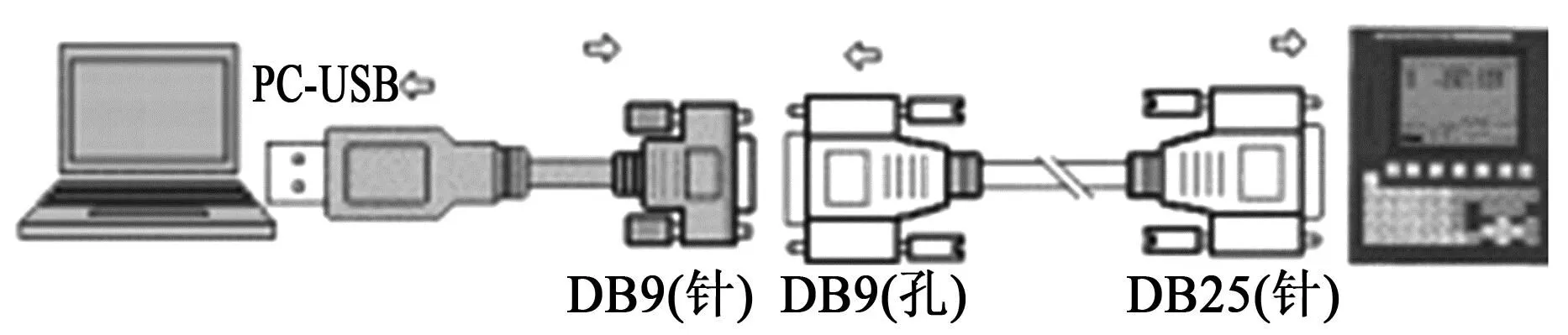

4 程序传输与DNC加工

本次采用FANUC-0i数控系统和佛山育能装备有限公司提供的五轴数控加工机床进行加工。硬件连接如图14所示。

图14 计算机与数控装置的硬件连接

1)Win PCIN通信软件的设置。启动笔记本电脑,因为电脑无法识别USB-RS232转接线,所以系统会提示:“发现新的硬件”,因此要按照提示安装USB-RS232C转接驱动[6]。

运行软件后,单击RS232菜单按钮进入设置界面,根据PC使用的通信端口对“进行串口、波特率、奇偶检验、停止位、传送数据位数”等参数进行设置[7]。

2)FANUC-0i数控系统设置的相关参数与Win PCIN参数相同。启动数控机床后,确保数控机床无任何报警后,依次选择

3)数控加工程序传输。将数控机床操作面板上的模式按钮旋转到“EDIT模式”,程序钥匙开关置于“0”状态,依次选择

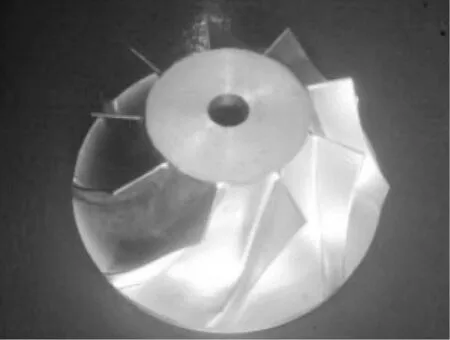

4)DNC加工。确认刀具和毛坯安装无误并进行对刀后,将数控机床操作面板上的模式按钮旋转到“DNC模式”,按“程序启动”按钮进行数控加工[10],加工完成后的零件如图15所示。

图15 数控机床上加工出的叶轮

5 结语

通过上述研究可以得出如下结论。

1)本文通过对涡轮增压装置中叶轮零件的数字化设计与制造过程的详细介绍,展示了数字化制造

的全过程。从三维模型建立到刀具运动轨迹和程序优化仿真,再到程序传输和在线DNC加工,每一个环节都对最终的制造结果有着重要影响。

2)在涡轮增压装置的制造过程中,叶轮零件的形状复杂,精度要求高,数字化制造的运用极大地提高了该零件的设计制造效率和质量。

3)数字化设计与制造将在未来的机械制造领域发挥更加重要的作用。