某油冷却器换热管泄漏原因

许恒庭,武英英,姚文德,刘维丽,陈 莉

(上海航天精密机械研究所,上海 201600)

油冷却器又称冷油器,是工业生产中常见的热交换设备,在化工、电力、轻工和重工等领域广泛应用。具有一定温度差的两种液体(其中热流体为油)经过油冷却器后可以实现热量交换,以降低油温,确保机械设备运行正常[1]。

某公司生产的油冷却器换热管材料为镍白铜,牌号为BFe10-1-1,状态为回火,回火介质为液氨,回火温度为750 ℃,回火时间为2 h。该油冷却器的被冷却介质油在管外,冷却水在管内,冷热介质互不接触。该油冷却器在使用9~12个月后出现泄漏现象。拆开油冷却器,卸下换热管后,发现管路上多个位置都存在一定数量的细小孔洞。笔者采用宏观观察、化学成分分析、金相检验、扫描电镜(SEM)和能谱分析、原子吸收光谱(AAS)分析等方法分析了管道腐蚀泄漏的原因,以避免该类问题再次发生。

1 理化检验

1.1 宏观观察

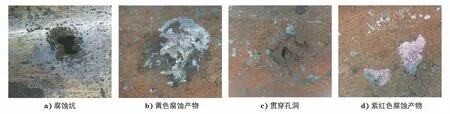

油冷却器换热管泄漏管段外表面宏观形貌如图1所示。由图1可知:换热管段外表面呈土黄色,多个位置均存在一定数量的细小孔洞,且分布在管路的同一侧。

图1 油冷却器换热管泄漏管段外表面宏观形貌

沿换热管管段轴线切开,采用体视显微镜对油冷却器换热管泄漏管段的内表面宏观形貌进行观察,结果如图2所示。由图2可知:管段内表面附着有疏松的泥土色垢层,垢层中间不规则地间断分布有紫红色、黄色的产物;在管段内表面可以看到已经贯穿的细小孔洞和没有贯穿的腐蚀坑,腐蚀穿孔附近存在明显的片层状脱落或蓬松凸起的现象。

图2 油冷却器换热管泄漏管段内表面宏观形貌

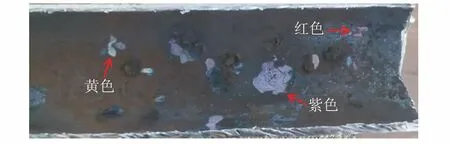

将切开的管段放入盛有无水乙醇的烧杯中,用超声清洗管段,超声清洗后铜管内壁的垢层脱落,其表面呈现黄色、紫色及红色(见图3)。

图3 油冷却器换热管泄漏管段内表面去除垢层后宏观形貌

1.2 化学成分分析

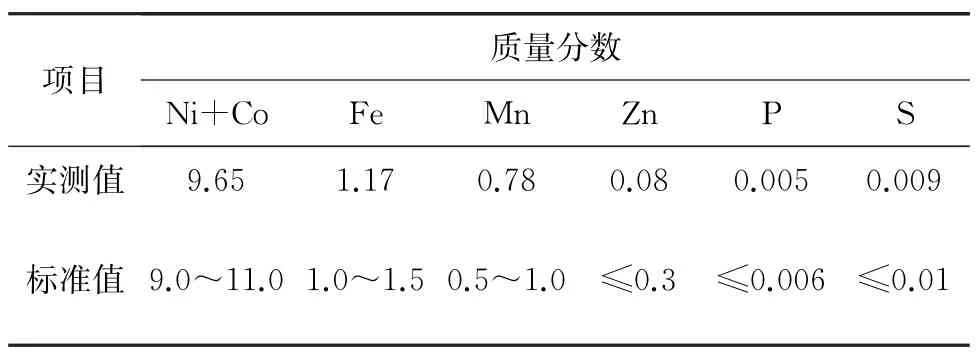

在泄漏管段铜管基体上取样,采用直读光谱仪对试样进行化学成分分析,结果如表1所示。由表1可知:泄漏管段的化学成分符合GB/T 5231—2012 《加工铜及铜合金牌号和化学成分》对BFe10-1-1的要求。

表1 油冷却器换热管泄漏管段的化学成分分析结果 %

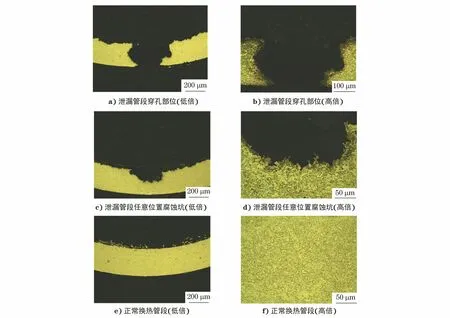

1.3 金相检验

分别在油冷却器换热管泄漏管段腐蚀穿孔部位、腐蚀坑部位和未使用过的正常换热管的管段径向截取试样,并对试样进行镶嵌和磨抛,使用HNO3+H2O2溶液腐蚀试样,然后将试样置于光学显微镜下观察,结果如图4所示。由图4可知:油冷却器换热管泄漏管段内表面存在不同程度的壁厚减薄现象,腐蚀坑底部有点腐蚀向基体扩展的痕迹,组织为正常的单相α铜,晶粒尺寸均匀,未见粗大组织和夹杂物;未使用过的正常换热管段厚度均匀,组织为正常的单相α铜,晶粒尺寸均匀,未见粗大组织和夹杂物。

图4 泄漏管段腐蚀穿孔、腐蚀坑和未使用过的正常换热管段微观形貌

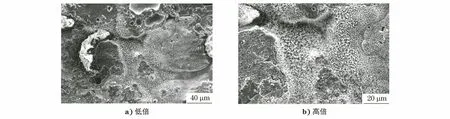

1.4 扫描电镜和能谱分析

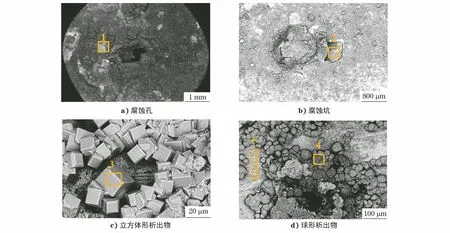

使用扫描电镜观察换热管泄漏管段铜管内、外表面不同区域的微观形貌,并用附带的能谱仪对其进行微区成分分析,结果如图5,6所示。由图5,6可知:铜管内表面存在腐蚀坑与腐蚀孔,腐蚀坑中分布有规则立方体形状的析出物,腐蚀孔附近分布有球形析出物;铜管外表面局部主要为疏松的细小针状腐蚀产物。

图5 换热管泄漏管段内表面不同位置SEM 形貌

图6 换热管泄漏管段外表面局部SEM 形貌

换热管泄漏管段铜管内表面的垢层脱落后,表面呈现黄色、紫色与红色,对不同颜色的微区进行扫描电镜分析,结果如图7所示。由图7可知:铜管内表面黄色区域为细小立方体形析出物,紫色区域为尺寸较大的立方体形析出物,红色区域呈均匀腐蚀形貌,铜管内表面不同区域微观形貌存在差异,造成其内表面宏观下呈现不同的颜色。

图7 换热管泄漏管段内表面不同颜色区域的SEM 形貌

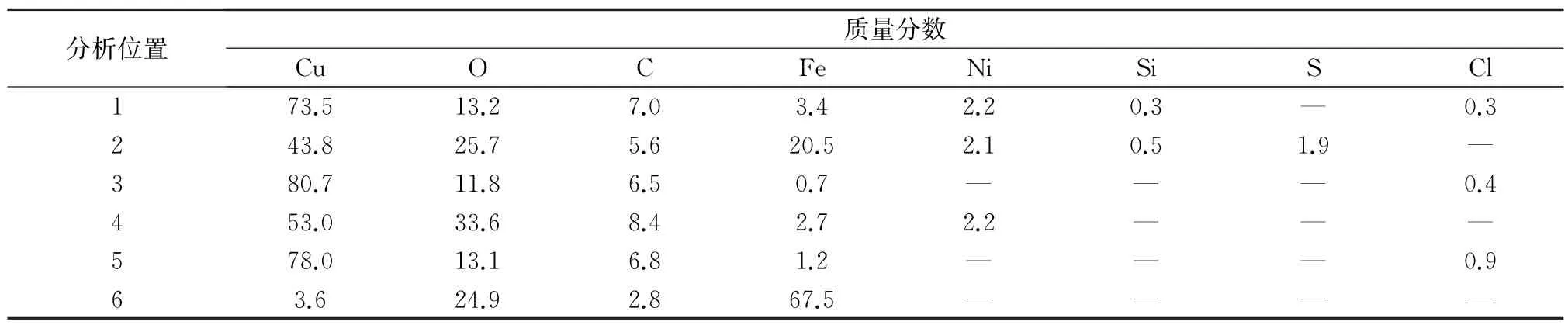

换热管泄漏管段内表面局部SEM 形貌及能谱分析位置如图8所示,换热管泄漏管段外表面SEM形貌及能谱分析位置如图9所示,表2为能谱分析结果。由表2可知:铜管内表面化学成分主要含有Cu、Ni、Fe等元素,腐蚀坑和腐蚀孔局部表面还存在Cl、S、O、Si等元素,不同位置各个元素的质量分数也存在一定差异,某些位置S元素质量分数达到1.9%,Cl元素质量分数达到0.9%。在液体环境中,氯离子和硫离子会加速铜管的腐蚀[2]。此外,立方体形析出物和球形析出物的成分差异主要体现在O元素,说明液体环境中O 元素含量对析出物的形状存在一定影响;铜管外表面疏松的细小针状腐蚀 产物为铁的氧化物。

表2 换热管泄漏管段能谱分析结果 %

图8 换热管泄漏管段内表面局部SEM 形貌及能谱分析位置

图9 换热管泄漏管段外表面SEM 形貌及能谱分析位置

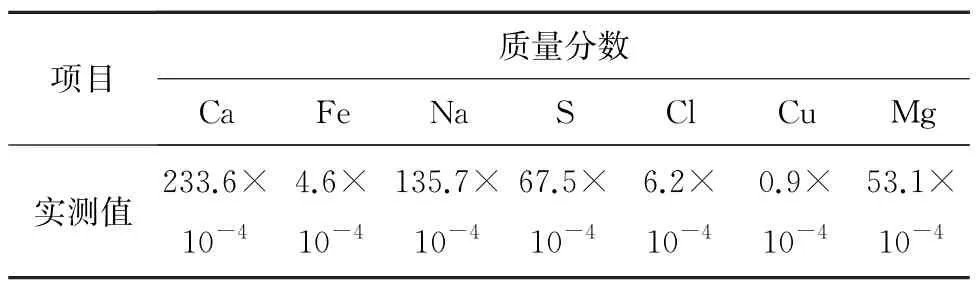

1.5 原子吸收光谱分析

油冷却器换热管内介质为油冷却器的热交换介质,对换热管的腐蚀有着重要影响。为验证管内介质对换热管腐蚀泄漏的影响,采用原子吸收光谱仪对换热管内的循环冷却水进行成分测定,结果如表3所示。由表3可知:管内循环冷却水中的Ca、Na、Mg等元素含量较高,这些元素容易使材料结垢[3]。管内循环冷却水中的S元素和Cl元素含量过高,这些元素容易造成换热管内壁的腐蚀。

表3 换热管管内介质AAS测试结果 %

2 综合分析

由理化检验结果可知,该BFe10-1-1换热管泄漏管段的化学成分、显微组织均符合标准要求,但管介质中循环冷却水的水质不合格。铜管发生腐蚀泄漏的原因是管内介质中含有强腐蚀性氯离子和硫离子。铜管在运行过程中,其内壁会形成一层均匀的氧化膜[4],同时管内介质中的水垢、泥沙等会沉积在管壁内侧,从而形成一层腐蚀产物垢层。管内介质中半径较小的氯离子和硫离子容易留存于垢层中,并富集到管壁基体前沿,氯离子和硫离子本身具有较强的活化性能,会破坏金属表面氧化膜,阻碍其再次成膜[5-8],当氯离子和硫离子浓度达到一定程度后,铜管内壁发生点腐蚀。铜管内表面开始形成的腐蚀产物为氯化亚铜,氯化亚铜水解形成氧化亚铜。

CuCl和CuS的形成将加快铜的溶解,且点腐蚀位置的电位较未发生腐蚀部位的电位变得更低,形成了大阴极小阳极的腐蚀电池,加速了腐蚀部位的腐蚀进程[9],形成恶性循环。此外,腐蚀产物与基体结合能力较弱,当腐蚀产物逐渐增多时,垢层变得疏松,管内介质冲刷将表层的腐蚀产物与垢层冲走,这将使换热管内壁露出新鲜的金属表面,随着腐蚀的持续进行,该处腐蚀坑越来越大,越来越深。最后,有垢层沉积的部位发生腐蚀穿孔,出现管路泄漏的现象[10-13]。

对换热管工作环境进行调查,发现换热管泄漏管段附近有一家水泥厂,该水泥厂可能使铜管内冷却水中的Ca、Na、Mg、S、Cl等元素含量升高[14]。

3 结论及建议

油冷却器换热铜管的腐蚀泄漏对油冷却器的安全运行危害巨大,通过对泄漏管的理化检验分析可知:该油冷却器换热管腐蚀泄漏的主要原因是管介质中循环冷却水的水质不合格,造成铜管内壁结垢,并引入氯离子和硫离子,破坏了铜管内壁的钝化膜,进而引发点腐蚀,点腐蚀位置与未腐蚀位置形成大阴极小阳极腐蚀电池,增大了腐蚀速率,且在管内介质冲刷的作用下,点腐蚀坑进一步扩大,最后导致材料腐蚀穿孔。

为了避免铜管服役过程中发生腐蚀泄漏事故,提出以下几点建议:加强铜管内介质冷却水的质量控制和防护,避免杂质元素的引入加速管路的腐蚀过程;使用前预膜处理工艺,形成耐腐蚀的保护膜,以提高换热管的耐腐蚀性能,同时做好管路阴极防护工作;加强对循环水水泵的运行管理,控制水的流速,减小管内介质对管内壁的冲刷作用。