Q690D高强度钢的动态连续冷却转变曲线

鹿超超,孙雪娇,方金林

(山东钢铁股份有限公司,济南 271104)

低合金高强度钢的综合性能优于传统碳锰钢,近年来已成为钢铁领域的研究热点之一。在实际生产中,690 MPa级高强度钢的工艺控制难度较大,特别较难控制其低温韧性的稳定性,影响该性能最重要的因素是材料的显微组织。为了控制成本,根据该钢种的规格、客户要求等采取热机械控制工艺(TMCP)、在线淬火+回火、离线淬火+回火等不同工艺,对其连续冷却转变(CCT)规律进行研究,以确保产品性能稳定,CCT曲线是进行该研究的重要依据[1]。对各类金属材料CCT 曲线研究已有大量的报道,如:刘莹等[2]研究了45钢的热模拟试验;周光理等[3]分析了42CrMo合金钢棒材的硬度及显微组织;王瑞敏等[4]研究了R350HT 钢轨钢的CCT 曲线;李凯等[5]分析了42CrMo钢的CCT 曲线;陈明毅等[6]研究了一种高强无碳贝氏体非调质钢的过冷奥氏体动态CCT 曲线;葛琛等[7]分析了900 MPa级高强钢的连续冷却转变及组织调控;周文浩[8]对Q690钢的3种奥氏体状态下的连续冷却转变行为进行了比较研究;李敬等[9]研究了厚规格690高强钢板的连续冷却转变行为。笔者利用热模拟试验机、维氏硬度计、光学显微镜等对Q690D 高强度钢的动态CCT曲线进行了研究[10-11]。

1 试验材料及方法

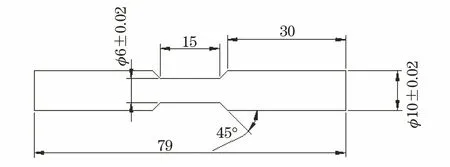

试验用材料为Q690D钢板,其化学成分如表1所示。按照CCT要求制备试样,试样结构如图1所示。在热模拟试验机上对试样进行动态CCT试验。以10 ℃/s的升温速率将试样加热到1 200 ℃,保温3 min,接着以5 ℃/s的冷却速率将试样冷却至910 ℃,保温30 s;然后以6 s-1的应变速率进行20%的单道次压缩,最后分别在0.01,0.02,0.05,0.1,0.25,0.5,1,2,5,8,10,15,20,30,40 ℃/s等冷却速率下将试样冷却到室温[12-14]。在试验过程中,检测并记录试验过程中试样的直径变化。试验结束后,用Origin软件和切线法测定其相变点。在加热过程中,用上述方法测得试样组织向奥氏体转变的开始温度Ac1为780 ℃,奥氏体转变的终了温度Ac3为885 ℃[15]。对热模拟试验后不同冷却速率下的试样进行机械加工和镶嵌,对试样研磨抛光后,使用 4%(体积分数)的硝酸乙醇溶液对试样进行腐蚀[16-17]。使用德国蔡司光学显微镜观察试样的显微组织,结合德国全自动维氏硬度计测量硬度,绘制出材料的动态CCT曲线。

图1 试验钢的CCT试样结构示意

表1 试验用Q690D钢板的化学成分 %

2 试验结果及分析

2.1 不同冷却速率下试样的显微组织

不同冷却速率下试样的显微组织形貌如图2所示。由图2可知:当冷却速率为0.01 ℃/s时,组织基本为典型的珠光体+铁素体,但是仍有小部分区域存在珠光体和贝氏体的混合组织;随着冷却速率的增大,珠光体含量越来越少,贝氏体含量越来越多;当冷却速率为0.1 ℃/s时,仅存在少量珠光体;当冷却速率达到0.5 ℃/s时,全部为贝氏体;当冷却速率为3 ℃/s时,开始出现少量的马氏体,随着冷却速率的进一步增大,马氏体含量逐渐增多;当冷却速率达到8 ℃/s时,贝氏体几乎消失,整个基体组织基本为马氏体;当冷却速率增大到10 ℃/s以上时,组织全部为马氏体。

图2 不同冷却速率下试样的显微组织形貌

2.2 不同冷却速率下试样的维氏硬度

图3为不同冷却速率下试样的维氏硬度曲线。由图3可知:当冷却速率小于0.1 ℃/s时,组织以珠光体和铁素体为主,试样的维氏硬度较低,为171~250 HV;当冷却速率为3 ℃/s时,维氏硬度为290 HV,组织基本为贝氏体;当冷却速率为8 ℃/s时,马氏体使试样的维氏硬度升高至378 HV;当冷却速率大于10 ℃/s时,组织全部为马氏体,维氏硬度均大于396 HV。

图3 不同冷却速率下试样的维氏硬度曲线

2.3 奥氏体化过程CCT曲线

将试样的温度以10 ℃/s的升温速率从室温加热到1 200 ℃,在此过程中,试样在经过Ac1点(780 ℃)并出现相变平台后开始奥氏体化,随后达到Ac3点(885 ℃),之后进入完全奥氏体化状态,至此加热过程的相变点结束,试样的奥氏体化过程曲线如图4所示。

图4 试样的奥氏体化过程曲线

试样经过降温以及形变后,再对其冷却速率进行控制,得到不同冷却速率下的连续冷却转变曲线。图5为试样在0.01~20 ℃/s冷却速率下的热膨胀曲线。由图5可知:当冷却速率小于0.1 ℃/s时,在出现明显高温相变拐点前,曲线出现弯曲部分,用切线法取点,对显微组织进行综合判断,该相变温度应为先共析铁素体的相变开始点;当冷却速率为0.01,0.02 ℃/s时,珠光体、铁素体相变开始点基本为770 ℃,随着冷却速率的逐步增大,相变点呈下降趋势,当冷却速率达到0.1 ℃/s时,相变点下降到711 ℃。由于Mn、Cr元素含量较高,该钢种的淬透性升高,因此该冷却阶段仍然存在中温相变,即贝氏体相变。由冷却速率为0.01,0.02 ℃/s时的曲线可知,高温相变区的结束点与中温相变区的开始点相对明显分离,而冷却速率为0.05,0.1 ℃/s时,上述两个相变点分界线已经不明显,很难区分。随着冷却速率的增大,贝氏体相变结束点逐步降低,由0.01 ℃/s时的430 ℃下降到0.1 ℃/s时的380 ℃。当冷却速率增大到0.5 ℃/s时,高温相变拐点消失,全部为中温相变,即全是贝氏体相变,此时贝氏体相变开始温度为615 ℃,终止温度为415 ℃,相对较高。当冷却速率增大到3 ℃/s时,贝氏体的开始相变温度下降到588 ℃,结束温度下降到390 ℃,在该冷却速率下,根据得到的显微组织综合判断,该相变终了温度应为Mf点。从冷却速率为8 ℃/s开始,全部为马氏体相变,相变开始温度约为450 ℃,结束温度约为307 ℃。

图5 试验钢在不同冷却速率下的热膨胀曲线

2.4 动态CCT曲线的绘制

结合显微组织以及不同冷却速率下的热膨胀曲线,最终得出Q690D钢的动态CCT曲线,如图6所示[18]。由图6可知:冷却速率低于0.1 ℃/s时,发生了先共析铁素体析出的相变现象,但是即使冷却速率低到0.01 ℃/s,该相变过程也是高温相变与中温相变的复合,包含了先共析铁素体相变、珠光体相变以及贝氏体相变3个过程,得到的组织为铁素体、珠光体以及贝氏体;同时,在冷却速率为0.02~0.25 ℃/s时,珠光体相变与贝氏体相变在膨胀曲线中没有明显界线;在冷却速率为0.25~2 ℃/s时,发生贝氏体中温转变,得到的是单一的贝氏体;在冷却速率为2 ℃/s时,随着冷却速率的增大,开始发生贝氏体中温转变与马氏体低温转变的复合相变,此时得到的显微组织为贝氏体与马氏体的混合组织;当冷却速率达到8 ℃/s时,该现象消失,开始发生马氏体低温转变的单一现象,材料组织也只有单一的马氏体。

图6 Q690D钢的动态CCT曲线

3 结论

(1) 在冷却速率为0.01~ 0.1 ℃/s时,组织基本为珠光体、铁素体和贝氏体,其硬度较低。

(2) 当冷却速率为0.5 ℃/s时,珠光体消失,全部为贝氏体。

(3) 当冷却速率为 3 ℃/s时,组织中出现马氏体,当冷却速率增大至8 ℃/s时,贝氏体几乎全部消失,组织基本为马氏体,维氏硬度提高到378 HV。

(4) 当冷却速率大于10 ℃/s时,组织为单一马氏体,马氏体临界转变冷却速率为10 ℃/s。