炭黑负载增加活性炭缺陷位点催化甲烷裂解制氢机理研究

杨 丽 ,刘 帅 ,辛春梅 ,刘 鲁 ,曾星扬 ,刘 方

(中国矿业大学 低碳能源与动力工程学院, 江苏 徐州 221116)

0 引 言

在“碳达峰、碳中和”的时代背景下,甲烷催化裂解制氢(CDM)技术工艺简单,运行成本低,产物无污染,受到广泛关注,被认为是一种极具潜力、环境友好型的制氢技术[1-2]。甲烷催化裂解反应产物只有固体碳和氢气。而甲烷分子内部紧密的C—H 键使得甲烷直接热解需要大量热能,反应温度需达1 200 ℃以上[3]。因此,选择适当的催化剂来降低反应温度、实现氢气连续生产具有重要意义。目前广泛使用的催化剂主要包括金属基和碳基催化剂[4-5]。催化活性较好的镍、铁等金属被广泛用于甲烷裂解[6-7],但易因沉积碳而失活,为提高工艺经济性必须进行催化剂再生而产生大量CO2。相比之下,碳质催化剂因其来源广泛、价格低廉、催化性能好等广受研究者青睐[8]。MURADOV 等[9-12]通过对活性炭(AC)、炭黑(CB)、纳米结构碳、石墨等30 多个碳样品在固定床反应器进行催化活性研究后,指出活性炭催化活性最高但极易因积碳的生成而失活,相比之下炭黑虽然初始活性低,但其催化活性更稳定[10]。研究表明,碳材料所表现出的催化性能主要受微孔数量、比表面积、表面含氧官能团、结晶度、表面缺陷等因素影响[13]。在甲烷裂解反应初始阶段,活性炭对甲烷的吸附和分解主要发生微孔结构[14],受表面积影响的表面高能位点为碳表面提供活性中心,含氧官能团在甲烷离解初始阶段释放活性位点[10,12,15],因此具有较高初始活性。也有一些研究者认为,碳材料表面活性中心有与表面的石墨烯晶格缺陷密切相关,且石墨烯晶格缺陷含量对催化剂初始活性有着决定性作用[16-17],其主要缺陷类型包括单空位缺陷、双空位缺陷和拓扑缺陷。而活性炭和炭黑催化剂表现出催化活性的差异则主要归因于其产生的沉积碳具有不同种类缺陷,其中向外生长的锥形石墨烯层和管状纳米结构是炭黑后期具有较高稳定性的关键[14]。

目前关于提高活性炭催化甲烷裂解性能主要是以负载镍、铁等金属为主,而在活性炭表面负载炭黑提高催化活性的研究还鲜有报道。因此,根据活性炭和炭黑物理性质、催化活性差异,本研究提出将缺陷炭黑负载到活性炭的孔隙及其表面,经甲烷裂解反应实现缺陷自我复制,达到提高催化活性的效果,通过一系列表征技术揭示其催化性能提高的关键因素,通过分子模拟探究缺陷结构的存在对甲烷吸附的影响机理,进一步形成活性炭表面缺陷构建机制。

1 试验系统及操作流程

1.1 催化剂制备

试验所用活性炭为平均粒径8~16 目(1.19~2.5 mm)椰壳活性炭,由上海麦克林公司生产,表观密度0.45~0.55 g/cm3,灰分小于3%,比表面积600~800 m2/g;所用炭黑为科琴黑ketjen black EC300J,其平均粒径为30~40 nm,选取的分散剂为十二烷基苯磺酸钠,其分子式为C18H29NaO3S。经过前人一系列试验研究表明,当选用椰壳活性炭和科琴黑炭黑为原料制备炭/炭复合型催化剂时,其质量比为8∶2 时催化效果最为显著,因此试验催化剂的制备中仍以最优比例8∶2 进行制备,通过加入不同分散剂质量探究复合催化剂的负载情况和催化效果,在此过程中分散剂的加入可以降低炭黑颗粒之间静电引力,增大炭黑颗粒彼此之间距离,减小范德华力,降低炭黑表面极性,避免再次聚集[18]。

炭/炭复合型催化剂的制备流程如下所示。首先,将炭黑及活性炭进行预处理,即在900 ℃持续通入流量为200 mL/min N2气流180 min,以去除催化剂表面杂质和灰分。其次,将2.0 g 炭黑和质量分别为0.25、0.5、1.0 g 分散剂在500 mL 超纯水中进行超声、机械共同搅拌60 min,得到不同比例炭黑分散液(图1)。接着,将8.0 g 活性炭加入炭黑分散液中重复上述操作,过滤后在120 ℃烘干120 min,得到炭/炭复合型催化剂,记为CB/AC-x,其中x代表分散剂质量。

图1 炭/炭复合型催化剂制备流程Fig.1 Flow of carbon / carbon composite catalyst preparation

1.2 试验流程

将制备的炭/炭复合催化剂放入反应器进行催化甲烷裂解制氢实验。根据催化剂的种类及温度不同,分别记为CB/AC-x-y,其中,x代表分散剂质量分别为:0.25、0.5、1.0 g,y代表试验温度分别为900、950、1 000 ℃。

试验流程系统如图2 所示,主要包括石英管固定反应器、管式炉、流量计、过滤器、温度控制器、煤气分析仪、计算机。具体操作流程如下:将2 g 催化剂置于内径20 mm 石英管固定床反应器中经管式炉在40 mL/min N2气氛保护下升温至反应温度,恒温5 min 后切换CH4气体开始试验,气体流量为28 mL/min,同时经测试精度H2:±0.02%,CH4:60×10-6的煤气分析仪进行气体成分分析并由计算机读取数据。反应结束后切换至氮气,待管式炉温度降至室温,收集并标注反应后试验样品,准备进行下一步表征测试。

图2 甲烷催化裂解制氧试验流程Fig.2 Hydrogen production process of CDM

甲烷转化率是评价催化剂催化性能的重要指标,其公式如下所示:

式中:[CH4]out、[H2]out分别为出口甲烷、氢气气体体积分数,%。

1.3 表征测试

通过FEI QuantaTM 250 扫描电子显微镜(SEM)观察表面形貌变化、FEI Tecnai F20 透射电子显微镜(TEM)探究沉积碳生长机理;用ASAP 2640 物理吸附仪在77 K 下用N2吸附法测定了样品的结构性质,通过Brunauer-Emmet-Teller(BET)方程、BJH 方法计算其比表面积、孔体积和孔径分布情况;通过ESCALAB 250Xi* X 射线光电子能谱(XPS)分析催化剂元素及含氧官能团分布;采用D8 Advance X 射线粉末衍射(XRD)在2θ范围为10°~90 °对催化剂进行微晶结构表征。

2 结果与讨论

2.1 催化剂负载效果分析

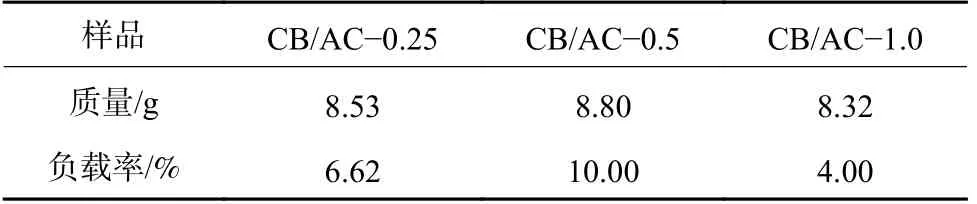

催化剂负载量分布见表1 ,CB/AC-0.25、CB/AC-0.5、CB/AC-1.0 催化剂中炭黑负载率分别为6.62%、10.00%、4.00%,可见当分散剂量为0.5 g时,炭黑负载率最高,对于该样品中炭黑负载量采取粗略计算,对操作过程中原料的损失忽略不计。催化剂表面形貌SEM 扫描图如图3 所示。新鲜活性炭(图3a)表面平滑,孔洞清晰可见。相比之下,CB/AC 样品表面多突出结构并观察到炭黑附着在壁面。其中,CB/AC-0.25(图3b)与CB/AC-0.5(图3c)样品表面炭黑均以聚集物形式存在,且后者居多;CB/AC-1.0(图3d)表面相对光滑且突出结构更加尖锐,炭黑以薄棉絮状附着在壁面无聚集现象发生。结合负载率结果可知,当分散剂质量为0.25、0.5 g时,炭黑负载率相对较高,但由于炭黑颗粒之间范德华力和静电引力较大炭黑在活性炭壁面以聚集物状态存在;当分散剂质量为1.0 g 时,其对应炭黑负载率较低,但炭黑在分散剂作用下以棉絮状形式负载在活性炭壁面及孔道且无团聚现象。

表1 催化剂负载量分布Table 1 Catalyst load distribution

图3 催化剂SEM 扫描图Fig.3 SEM of catalysts

2.2 催化剂性能分析

图4 为不同催化剂和空白反应器在不同温度下的甲烷转化率。由图可知,炭黑催化剂初始活性相对较低,但其后期转化率较稳定且不失活。活性炭样品初始转化率较高,并且随着温度升高,转化率可达80%以上,但其初始阶段下降速度较快;随着反应进行,甲烷转化率缓慢下降直到稳定在自裂解值如KB 所示,即催化剂失活,这是因为反应中甲烷裂解生成的沉积碳堵塞催化剂孔道、覆盖活性位点[14]。

图4 不同温度下催化剂和空白反应器甲烷转化率Fig.4 Methane conversion of catalyst and blank reactor at different temperatures

整个反应过程中,CB/AC-1.0 样本催化性能相对最优,与CB/AC-0.25 样本相近,其次为AC,CB/AC-0.5 催化表现相对较差。CB/AC-1.0 甲烷转化率明显提升且失活时间有所延长,且温度越高现象越明显。以1 000 ℃为例(图4),CB/AC-1.0 甲烷转化率高达85% 以上,反应进行约15 min 后,CB/AC-1.0 和CB/AC-0.25 样品催化性能相近,待反应进行至60 min 失活转化率维持在46% 左右,与AC 相比,甲烷转化率最高提升约8%,延缓失活约15 min。然而CB/AC-0.5 样品催化性能不仅没有明显改善反而在40 min 时快速失活。结合图3 与表1分析,这可能与炭黑负载率及在活性炭表面存在形式有关,炭黑负载过多导致表面发生团聚,而以棉絮状形式存在的炭黑随着反应进行则可能为活性炭提供更多缺陷位点。为探讨炭黑负载对活性炭表面结构及性质的影响及其促进甲烷裂解反应的机理,对反应前后样品进行了相关表征分析。

2.3 催化剂表征分析

2.3.1表面形貌、碳生长机理分析

图5 为催化剂在1 000 ℃反应2 h 后表面形貌图,以观察表面积碳生成情况。由图可知,AC 和CB/AC-0.25/1.0 样品反应后表面生成的大量扭曲交织成网状结构的碳纳米管,相比之下,CB/AC-0.5 样品表面孔结构被大量碳纳米管紧密覆盖且较为平整,表面活性位点被覆盖,催化剂快速失活。结合甲烷转化率图推测,CB/AC-0.25/1.0 样品表面负载少量炭黑诱导生成具有催化活性的沉积碳,为反应提供活性位点,活性位点生成与消失速率相匹配则促进反应进行且有效延缓催化剂失活。显然,过多炭黑负载不仅产生团聚现象且大量沉积碳生成,导致活性位点消失速率远大于活性位点生成速率,导致催化性能明显降低。

图5 催化剂1 000 ℃反应2 h SEM 扫描图Fig.5 SEM of catalyst reaction at 1 000 ℃ for 2 h

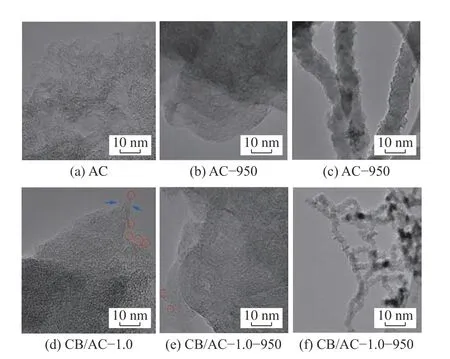

样品反应前后层平面细节TEM 图如图6 所示。新鲜活性炭(图6a)层平面呈不规则弯曲较为无序,层序之间明显交联。新鲜CB/AC-1.0 样品(图6d)层状结构更致密,无序程度相对较低,表明活性炭经炭黑负载后石墨化程度更高,明显不同的是其层平面存在如图6d 所示的石墨烯边缘缺陷及因部分管状结构不直甚至没有闭合而存在碳错位或空位。反应后AC-950 和CB/AC-1.0-950 层平面致密紧致两者无明显区别,整体呈现出堆叠的石墨烯层结构,且层呈平行于表面的优先取向弯曲,表明经反应后生成的沉积碳比新鲜样品具有更有序的石墨烯层结构,但CB/AC-1.0-950 层平面仍能观察到部分边缘缺陷的存在,这可能是因为负载炭黑随反应进行生成具有独特缺陷沉积碳导致。研究表明,石墨烯层边缘和空位、拓扑缺陷是催化剂的活性中心[19-20],石墨烯缺陷及空位的存在通常会导致碳不饱和,为反应提供活性位点。

图6 催化剂反应前后TEM 图Fig.6 TEM diagram before and after catalyst reaction

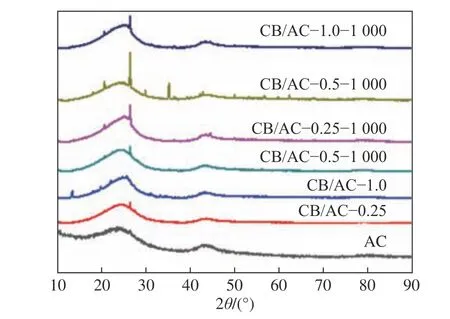

2.3.2晶相分析

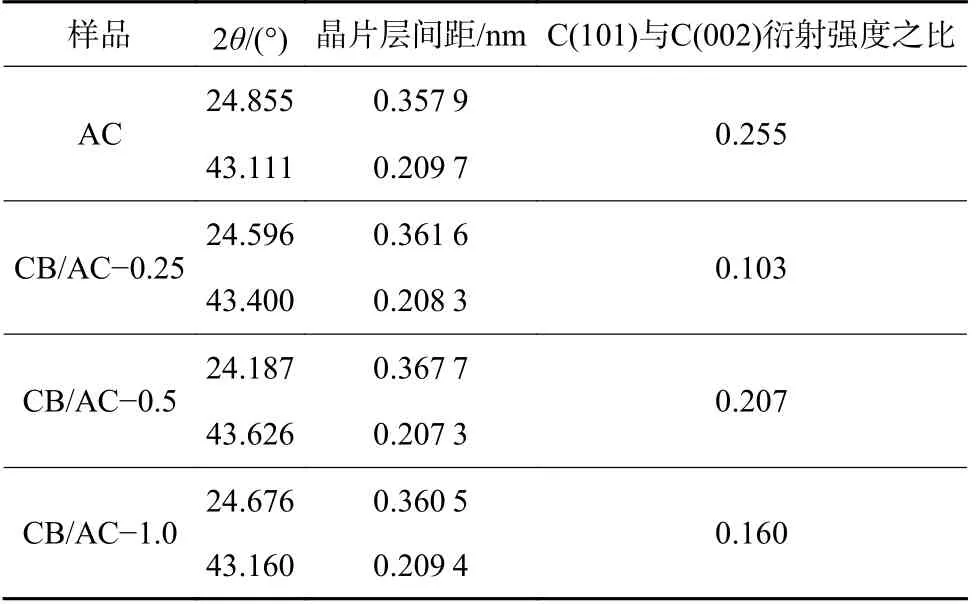

催化剂石墨化结晶度及晶体结构参数分别由图7、表2 所示,以探究催化剂晶体结构演变和有序/无序性验证。AC 作为典型不规则无定形碳结构,微晶结构非常复杂且缺乏结晶性,因此其非晶态衍射峰较为宽化且呈峰包状[21]。催化剂在2θ=24 °附近出现的椭圆形峰包与标准石墨相关联,称为C(002)平面;在2θ=43 °呈现的平缓弱衍射峰称为C(101)平面对应于石墨层衍射,C(101)与C(002)两者强度或面积比可反映催化剂化学结构有序性,比值越低,结构越有序[3]。由表2 可知,CB/AC 样品(002)平面衍射角相对于AC 向小角度偏移,由布拉格方程可知,(002)衍射晶面层面间距增大,即炭黑负载导致在活性炭微晶层面间形成更多层间孔。CB/AC 样品C(101)与C(002)衍射峰强度比比AC 小,表明炭黑负载促进活性炭向结构有序性、石墨化程度高方向发展,与图6 所得结论一致。而经反应后XRD 结果表明,沉积碳与本体结构类似但具有更好的结晶度和化学结构有序性,不利于甲烷裂解反应进行进行[22]。

表2 催化剂晶体结构参数Table 2 Catalyst crystal structure parameters

图7 催化剂反应前后XRD 谱图Fig.7 XRD spectrum before and after catalyst reaction

2.3.3孔结构分析

表3 为各样品反应前后孔结构性质。CB/AC-0.5和CB/AC-1.0 样品比表面积、微孔体积相比AC 增加约为60%,平均孔径约为2.0 nm,比AC 降低0.34 nm。由此说明,炭黑负载使活性炭比表面积、孔容整体呈现出增加趋势,结合XRD 表征分析这可能是因为炭黑负载使活性炭结构发生畸变,在活性炭微晶层面间形成更多层间孔,使比表面积和微孔体积均显著增大。随着反应进行活性炭表面及孔道被沉积碳覆盖,样品比表面积大量减少、孔道结构基本消失。由图4 可知,比表面积、微孔体积相近的CB/AC-0.5 和CB/AC-1.0 样品在整个反应过程中的甲烷转化率相近,样品比表面积、微孔体积对其催化性能非决定性因素[23]。

表3 催化剂反应前后孔结构性质Table 3 Pore structure properties of catalysts before and after reaction

2.3.4元素分析

催化剂元素信息见表4,进一步量化石墨烯层排列顺序及催化剂表面化学性质。C1s 区域最佳曲线拟合由3 个峰组成[24]:①石墨峰(284.2~284.9 eV):与碳、多芳烃结构相连;②碳氧单键(285.4~286.3eV):如醇类、酚类、醚类;③碳氧双键(288.7~289.3 eV):如羧基、酯。O1s 区域最佳曲线拟合分别由(531.7~532.4 eV)羰基、(533.2~533.82 eV)酸酐、羟基或醚组成。由表可知,CB/AC 样品表面氧含量明显降低,且各样品O1s 种类分布相似,表明含氧官能团浓度并不是影响其催化活性的关键因素,这与文献报道相一致[12]。

表4 催化剂XPS 元素信息Table 4 Element information of XPS on catalysts

图8 为CB/AC-1.0 样品在1 000 ℃反应前后的XPS O1 信号。通过对比可以看出,该样品反应前后氧元素峰右移且峰的形状发生明显变化,即含氧官能团类型及浓度反应前后明显不同。CB/AC-1.0样品反应前O1 信号如图8a 所示,在结合能为530.10 eV处的峰A属于金属氧化物,含量为5.7%;531.61 eV处的峰B属于羰基氧原子,含量为41.66%;533.15 eV处的峰C属于酯和酸酐中氧原子,含量为28.28%;534.01 eV 处的峰D属于羧基氧原子,含量为24.36%。CB/AC-1.0 样品1 000 ℃反应后的O1 信号如图8b所示,其中峰B、峰C 与上述反应前样品相同,含量分别为18.19%、43.68%;结合能532.45 eV 处的峰E属于羟基或醚氧原子,含量为38.13%。从图8b 可以看出,与新鲜样品相比,反应后样品羰基氧原子数量由41.66% 减少至18.19%,峰D 羧基氧原子消失而峰E 出现,这意味着在反应过程中,羰基和羧基被消耗,羟基或醚增加。结合表4 可知,反应后样品O 含量显著增加,由此可以推测活性炭表面羟基、羰基、羧基官能团的变化与其催化活性密切相关,需要通过分子模拟进一步分析其对催化性能的影响。

图8 CB/AC-1.0 样品XPS O1s 信号图Fig.8 XPS O1s signal diagram on CB/AC-1.0 catalysts

除表面化学性质外,石墨烯层基面性质石墨峰半峰宽(FWHM)见表4。在284.8 eV 处石墨峰半峰宽与石墨烯结构中缺陷数量直接相关[25-26],石墨峰半峰宽参数值越大代表石墨烯层中缺陷浓度越高。上述样品中缺陷浓度变化趋势为: CB/AC-0.25>CB/AC-1.0>CB/AC-0.5>AC,并且石墨烯缺陷的存在与多芳烃碳结合能相对应,结果表明经炭黑负载可以为活性炭提供更多缺陷位点,其催化性能与表面缺陷位点之间存在良好的相关性。并且,由文献可知,石墨烯缺陷由拓扑缺陷(SW)、单空位缺陷(SV)和双空位缺陷(DV)组成[16,27]。空位缺陷形成于石墨开口边缘或晶格空位,在TEM 表征分析中也观察到了该空位的存在;拓扑缺陷(表4)是由相邻五边形和七边形组成的过轴线镜面对称平面,该缺陷一旦形成,就会沿着石墨烯层结构移动,产生位错,并导致大规模结构重排[28]。因此,经炭黑诱导产生的沉积碳由空位、拓扑类结构构成表面缺陷位点促进反应进行。

3 分子模拟与分析

目前被广泛接受的甲烷催化裂解反应机理“非解离甲烷裂解”理论中,有研究者认为催化反应的限速步骤为第一步的甲烷在催化剂上的吸附过程[29]:

由以上的试验研究与表征测试可知,缺陷、官能团、孔径等结构与活性炭催化性能有着密不可分的关系。因此,探究缺陷、官能团以及孔径等碳催化剂表面活性位点结构对吸附甲烷能力的影响具有重要意义。

通过Material studio 分子模拟软件利用SORPTION 和CASTEP 模块基于巨正则蒙特卡洛(GCMC)和密度泛函理论(DFT)进一步从微观角度揭示活性炭表面官能团和缺陷类型对甲烷吸附机理。

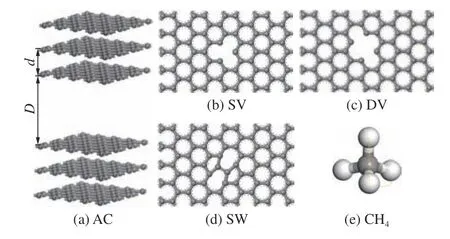

3.1 模型构建及优化

通过Material studio 软件构建活性炭模型、甲烷分子模型、羧基、羰基、羟基官能团模型及不同缺陷活性炭模型,并基于“Forcite”模块“Compass”力场、“Fine”精度结构优化。本研究将活性炭简化为3 层平行石墨烯片形成的狭缝孔模型[21-23],碳层由3 个尺寸为0.984 0 nm×1.278 3 nm、间距为碳原子范德华半径d=0.34 nm 的平行石墨片组成,碳层之间距离D 表示狭缝孔间距,即AC 孔径,分别设为0.8、1和1.2 nm;不同缺陷类型分别为单空位缺陷、双空位缺陷、拓扑缺陷,研究不同缺陷的影响时孔径设置为1 nm。如图9 所示。

图9 分子模型Fig.9 Molecular model

3.2 计算方法

3.2.1巨正则蒙特卡洛(GCMC)模拟

采用SORPTION 模块基于GCMC 方法对活性炭甲烷吸附进行吸附热、吸附数量计算,选择Adsorption isotherm 等温吸附线模拟任务,Metropolis 方法,力场为COMPASS,温度设为反应温度1 173 K,分子逸度为0.01 kPa~60 MPa,采用Ewald 方法计算库伦力,atom based 法计算范德华力与氢键作用力。

3.2.2密度泛函理论(DFT)模拟

采用CASTEP 模块基于DFT 方法对活性炭甲烷吸附进行吸附能、态密度计算和吸附机理研究,选择Geometry optimization 几何优化任务,BFGS 算法,收敛精度设置为10-5eV/atom,收敛准则为:原子间相互作用力不大于0.3 eV/nm,晶体内应力不大于0.05 GPa,最大原子位移为0.000 1 nm。

3.3 模拟结果与分析

3.3.1不同孔径及官能团对活性炭甲烷等温吸附影响

甲烷分子在活性炭上的吸附热如图10 所示(图中a 为羰基;b 为羟基)。从图中可以看出,不同孔径AC 对甲烷的吸附热明显不同,吸附热随着孔径的减小而增大,当孔径为0.8 nm 时,吸附热最大,这意味着微孔的存在有利于甲烷在AC 上吸附,特别是小微孔。因此炭黑负载使活性炭微孔体积增加,而活性炭吸附甲烷主要以微孔为主,微孔增加,吸附性能增强,导致其催化性能增强。此外,含官能团的活性炭吸附热均大于纯活性炭,这说明官能团的存在有利于活性炭吸附甲烷,但官能团种类不同,其对甲烷吸附的影响不同。由图10 可以看出,羧基官能团的增加对其吸附热影响最大在甲烷初始吸附阶段发挥重要作用,羰基和羟基官能团作用无异,随吸附热有所增强,但无决定性作用。结合图8 分析可知,催化剂样品在反应前后,羰基、羧基官能团被消耗,羟基官能团显著增加。然而结合其相应吸附热可知,虽羟基官能团也有明显提升增强吸附,但远不能抵抗羧基或羰基官能团的大幅降低。其中,羰基官能团的减少对其吸附性能降低发挥关键作用。图11 展示了甲烷分子在不同孔径活性炭上吸附最稳定结构,其中活性炭因为羧基官能团的增加而具有最大吸附热。从图中可以看出随着活性炭孔径的增大,甲烷分子越来越吸附于活性炭孔径中部,这表明甲烷分子在其位置时所需能量最低,更容易吸附于活性炭的表面及其孔道结构中,促进反应进行。

图10 甲烷分子在活性炭上的吸附热Fig.10 Adsorption heat of methane molecules on activated carbon

图11 甲烷分子在活性碳上吸附最稳定结构Fig.11 The most stable structure of methane molecules adsorbed on activated carbon

3.3.2不同缺陷构型活性炭对甲烷吸附性能影响

如图12a 所示,活性炭对甲烷的吸附量随压力增大而增大,均为Ⅰ型吸附等温线,而缺陷位点的存在并未显著增强其对甲烷的吸附量,相反,单空位、双空位缺陷使吸附量有所下降,拓扑缺陷略有增强,但总体与AC 持平;图12b 吸附热也存在上述现象,吸附热的大小可以衡量活性炭吸附强弱,吸附热越大,代表其吸附能力越强[21]。由此说明缺陷位点对活性炭吸附热、吸附量无明显影响反而有所降低。

图12 不同缺陷种类对活性炭甲烷的等温吸附线和吸附热Fig.12 Isothermal adsorption line and adsorption heat of different defect types on activated carbon methane

当甲烷分子A 吸附在活性炭固体表面B时,体系总能量会降低,吸附能定义

式中:EA为吸附分子的能量;Eg为催化剂表面的总能量;EAg为吸附分子在催化剂表面上吸附后体系的总能量,eV。

在不同缺陷构型下活性炭吸附甲烷所对应的吸附能和吸附高度见表5。单个甲烷分子在不同缺陷构型催化剂AC、AC-SV/DV/SW 上的吸附能分别为-3.95、-3.91、-3.89、-4.19 eV,均倾向于物理吸附,即对甲烷的吸附作用较弱[30]。其中,AC-SW 相对于AC 吸附能略有增加,吸附性能增强。但其吸附高度有明显差异,甲烷分子与AC-SW 表面最近的原子距离为0.316 4 nm,比AC 吸附高度低0.071 3 nm,并且由图13 可以看出,拓扑缺陷构型活性炭吸附剂甲烷分子后结构发生明显变化,表明表面拓扑缺陷构型的存在增强了甲烷分子和活性炭之间的相互作用。

表5 不同缺陷构型活性炭的吸附能和吸附高度Table 5 Adsorption energy and adsorption height of activated carbon with different defect configurations

图13 不同缺陷构型活性炭甲烷吸附结构Fig.13 Methane adsorption structure of activated carbon with different defect configurations

3.3.3拓扑缺陷构型活性炭态密度分析

为了进一步研究甲烷分子和AC-SW 表面的相互作用机理,对其进行AC-SW 吸附甲烷前后分态密度(PDOS)分析。态密度(Density of States,DOS)是所有能带对体系能带总的贡献,将这些贡献划分为某一原子轨道的具体能带贡献,就是分态密度(Partial Density of States,PDOS),PDOS 可以反应电子在各轨道的分布情况,反映出原子与原子间的相互作用情况,并且还可以揭示化学键信息[30]。

AC、AC-SW 吸附甲烷前后DOS、PDOS 如图14所示。如图14a 所示,AC、AC-SW 在吸附甲烷前后态密度分布没有发生较大变化,对上述属于物理吸附结论加以验证。与AC-CH4相比较,AC-SW 在吸附甲烷后态密度在-10~0 eV,8~16 eV 非局域化性质增强(图14b)。根据s、p 轨道PDOS 可知,在吸附甲烷分子前,AC 在p 轨道-10、-6、8、10 eV 附近均具有局域尖峰,电子的局域化性质很强,而拓扑缺陷的存在使得p 轨道非局域化性质增强,AC 在s 轨道也有上述现象。因此,拓扑缺陷构型的存在导致AC在s、p 轨道部分能级附近非局域化性质增强使得活性炭吸附甲烷相互作用增强[31]。

图14 活性炭吸附甲烷前后DOS、PDOS 图Fig.14 DOS and PDOS diagrams of activated carbon before and after methane adsorption

4 结 论

1)不同比例炭/炭复合催化剂甲烷转化率均有所提高,不仅初始活性大幅提高,而且失活时间逐步延长,后期稳定性略有提高,其中以CB/AC-1.0 催化效果最为显著。

2)炭黑负载使活性炭生成大量微孔且诱导其表面生成具有缺陷位点的沉积碳有效延缓催化剂失活,其中缺陷位点主要以空位缺陷和拓扑缺陷为主,这是CB/AC-1.0 具有较高催化活性的关键因素。

3)含氧官能团的存在有利于甲烷分子在活性炭表面的吸附,其中羧基的作用尤为明显。

4)由分子模拟可知,活性炭表面拓扑缺陷构型的存在使得s、p 轨道非局域性增大,使其对甲烷吸附性能提高,两者相互作用显著增强。