柱状聚能药管聚能罩角度对煤层爆破增透效果试验研究

杨 帅 ,刘泽功,2 ,张健玉 ,傅师贵 ,乔国栋 ,张 鑫

(1.安徽理工大学 安全科学与工程学院, 安徽 淮南 232001;2.安徽理工大学 煤矿安全高效开采省部共建教育部重点实验室, 安徽 淮南 232001)

0 引 言

根据煤矿事故统计分析,矿井瓦斯突出事故仍是我国煤矿主要事故,现阶段瓦斯灾害防治所面临的局势依然十分严峻[1]。现行的煤矿的防突措施主要有开采保护层[2]、大面积预抽煤层瓦斯[3]、煤层注水[4]、水力压裂[5]和预裂爆破[6-7]等。预裂爆破由于其工艺简单,成本较低的优点被广泛应用于高瓦斯低透气性煤层的增透工作中[7]。然而常规的爆破方式产生的裂纹扩展无序且能量大多损耗在粉碎区,影响了增透效果。聚能爆破作为一种可以定向控制裂纹发展的技术[8],被广泛应用于低透煤层爆破增透实践。

众多学者对聚能爆破的理论研究和现场实践开展了大量的研究。理论研究方面,罗勇[9]根据爆炸力学和岩石断裂力学理论,研究了岩石中聚能药包定向断裂控制爆破的裂纹萌生和扩展机理,并进行了试验验证。郭德勇等[10]研究了爆破参数和装药结构对煤层聚能爆破致裂的影响,发现偏心不耦合装药结构对爆破孔上方煤层影响小于对下方煤层影响,爆破孔上方爆破裂隙范围小于下方爆破裂隙范围.刘健等[11]通过在实验室开展聚能爆破相似模拟试验,研究了聚能方向和非聚能方向的裂缝特征、应力变化规律。PAN[12]研究了普通爆破和聚能爆破对含夹矸煤层的损伤特征,发现聚能爆破能较普通爆破能在夹矸中产生长而宽的定向主裂纹。高魁等[13]分析了聚能爆破产生的应力波在逆断层构造带的传播规律,得到爆破振动的累积损伤使煤岩交界面的破坏最为严重,加大了煤岩体的损伤程度和破坏范围,为瓦斯动力灾害的发生提供弱面的结论。SONG 等[14]利用数值模拟研究装药不耦合系数对聚能爆破的影响,并进行了试验。结果表明,当不耦合系数处于1.67~2 时,有效提高了煤层渗透率。现场实践方面,郭德勇等[15]将聚能爆破和控制孔相结合并在平煤股份十矿己组煤层进行试验。结果证明控制孔能有效提高增透效果,前、后期钻孔内平均瓦斯体积分数增幅分别是无控制孔一侧平均瓦斯体积分数增幅的1.78 和2.48 倍。宋彦琦等[16]在平顶山开展了煤层多孔聚能爆破现场试验,结果表明多孔聚能爆破能有效提高煤体致裂程度,同时确定了多孔聚能爆破最佳相邻炮孔间距。穆朝民等[17]在潘三矿进行定向聚能爆破后对瓦斯抽采数据进行了对比,最大抽采量为原始抽采量的470 倍,有效抽采半径可达7 m。以上成果一定程度推动了聚能爆破的研究进程。然而,目前的研究多集中于聚能爆破的断裂机理和现场工程应用,对影响聚能爆破效果的关键因素,特别是聚能罩锥角的研究相对较少。

因此,通过理论分析、相似模拟试验和数值模拟结合的方法,系统研究不同聚能罩锥角爆破对煤体爆生裂纹的扩展规律和应力演变情况。研究成果对高瓦斯低透煤层的聚能爆破增透有一定的参考价值。

1 聚能爆破致裂机理

1.1 聚能罩角度对聚能射流速度的影响

为研究聚能罩锥角对聚能射流速度的影响,考虑聚能罩为轴对称结构,因此建立二分之一聚能罩微元闭合模型,如图1 所示。

图1 聚能罩微元闭合示意Fig.1 Schematic of microelement closure of shaped charge hood

OC为金属罩的初始位置,而α角为聚能罩顶角角度的一半。当爆轰波传播至金属罩的A点处时,A点开始运动,其被压垮的速度为v0,与聚能罩发现形成的压垮角为δ。当A点运动至轴线上的B点时,爆轰波传播至金属罩的C处,AC段的金属罩运动至BC的位置,BC与轴线OH的夹角为β。过C点作CF线垂直于AB连线.当爆轰波由A点传播至C点时,金属罩A点被压垮并以速度v0运动至OH上的B点,在此时间内E点运动至B点,假设其运动速度为v1。如果以碰撞点作为坐标系原点,则能够看作金属罩壁以相对速度v2向碰撞点运动,则根据正弦定理有:

化简得:

聚能罩的压垮过程可以看作定常流体冲击刚性壁面的概况,在碰撞点较远处可以认为压力和密度近似相同。那么在静坐标中,聚能射流的速度为:

将式(3)代入式(2)中,可得:

潘泱波[18]认为在炸药瞬时爆轰条件下,罩壁平行的向轴线压合。此时可认为α=β,则有:

由式(5)可以看出,随着聚能罩开口角度的减少,聚能射流的速度会增加。但随着聚能射流速度的增加,射流的质量会发生变化。聚能射流质量计算公式[19]为:

式中:m为聚能罩的质量。

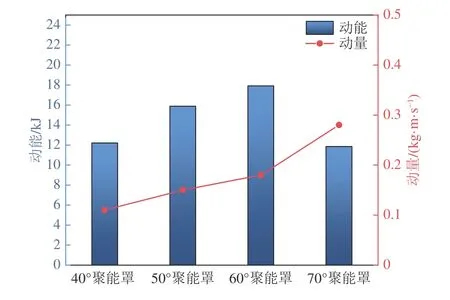

根据动能和动量计算公式,得到部分不同角度下动能和动量变化如图2 所示。可以看出,随着聚能罩角度小于60°,产生的动能和动量都在不断减小。因此,决定本次试验最小聚能罩角度为60°。

图2 动能和动量随角度变化情况Fig.2 Changes in kinetic energy and momentum with angle

1.2 聚能罩角度对应力的影响

在不耦合装药的条件下。WU 等[20]认为可将爆轰波在聚能方向上的传播简化为沿水平方向传播,那么当聚能方向产生的爆轰波传播到聚能罩,压垮聚能罩形成聚能射流的爆轰波分量为:

式中:P0为初始爆轰压力,ρ0为炸药的密度,kg/m3;P为聚能方向的爆轰压力,MPa;k为爆轰产物的各向同性指数,通常取3。

在理想爆轰条件下,可近似满足二次流的情况[21]。聚能射流在未进入煤体前的衰减可简化为:

式中:R0为聚能装药的等效半径;r为炮孔半径;γ为一维流幂指数,对于柱状对称,γ取2。

将式(7)代入式(6),可得聚能射流作用于炮孔处煤体的应力大小P1为:

式中:λ为压力放大系数。

由式(8)可以看出,随着聚能罩开口角度的减小,聚能方向上作用于炮孔煤体附近的应力大小会增加。扩展过程中,裂隙尖端应力强度因子K1为:

式中:F为应力强度因子修正系数;rb为炮孔半径;a为裂隙长度;σθ为径向应力。

根据断裂力学理论,裂纹起裂扩展是由于岩石的断裂韧性小于裂隙尖端应力强度因子。因此,在聚能方向上满足爆破裂隙持续扩展的爆生气体压力为:

聚能射流侵彻出的导向切缝远大于粉碎区的其他细小裂纹,爆破后会引导大量的高压爆生气体进入,聚能方向上的爆生气体压力随之增大,即P1值增大;根据能量守恒定律,非聚能方向上的爆生气体作用能力随之减弱。因此,聚能装药结构导致聚能方向上裂纹的演化能力提升的同时,削减了非聚能方向上裂纹的演化能力[22]。

2 聚能爆破相似模拟试验

2.1 试验平台搭建

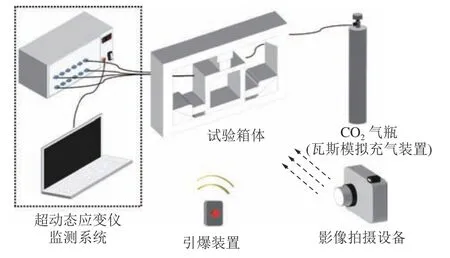

试验采用课题组自主研制的爆破模拟试验系统,如图3、图4 所示。系统包括:300 mm×300 mm×300 mm 气固耦合双向加载试验箱体、瓦斯模拟充气装置、高清影像拍摄设备、LK2109A/B 型超动态应变仪数据采集装置和炸药引爆装置。气固耦合双向加载试验箱体建可实现两向加载及密封充气,能够模拟现场地应力作用以及煤体中含吸附瓦斯压力作用的功能。试验系统可从爆破后煤体宏观裂纹、内部损伤和应变数据等多角度对试验模型进行研究。

图3 聚能爆破煤体断裂力学模型Fig.3 Fracture mechanical model of coal body for concentrated energy blasting

图4 试验系统示意Fig.4 Schematic of test system

2.2 试验模型参数选取

试验原型选自淮南某矿C13-1 煤层,C13-1 煤层厚度平均4.5 m,水平层理,以块状暗煤为主,夹亮、镜煤条带,属半暗-半亮型煤。原岩煤层及力学参数见表1。

表1 原煤物理力学参数Table 1 Physical and mechanical parameters of raw coal

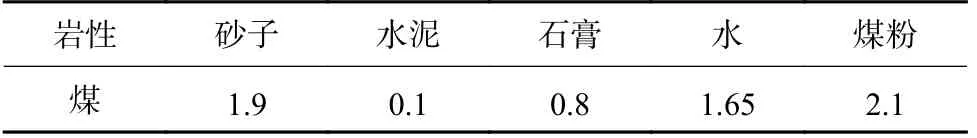

通过课题组进行的多组相似配比试验,确定了相似模拟试验的材料配比,见表2。

表2 相似模拟材料配比参数Table 2 Proportioning parameters of similar simulated materials

利用电液伺服压力试验机对试样进行试样力学参数测定,得到试验材料的相关物理力学参数,见表3。

表3 相似模拟试块力学参数Table 3 Mechanical parameters of similar simulation test block

根据Froude 相似定律,试验需满足以下关系:

式中:Kσ,Kρ和Kl分别为应力,密度和长度的比例系数;m 和p 分别为相似模拟模型和原煤模型。

经计算,试验模型与原煤的密度比为1.24,应力比为0.147。因此长度比可近似取0.1。在此条件下,300 mm 的正方体试块可以模拟现场3 000 mm 的正方体煤块。

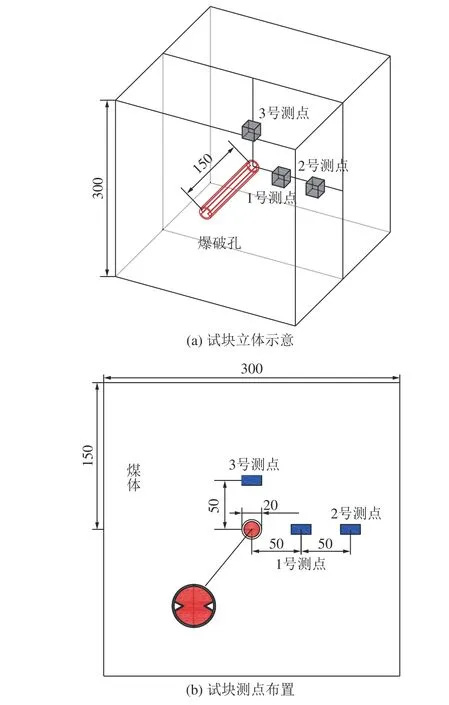

试验共制作4 组试块,4 组试块爆破孔设置位置与应变砖埋设位置均相同 。爆破孔位于试块中心 ,直径为20 mm。1 号、2 号应变砖埋设于爆破孔正右侧50 mm 和100 mm,3 号应变砖埋设于爆破孔正上方50 mm。爆破过程中采用超动态应变仪对试块内应力变化情况进行监测。具体应力测点布置平面图如图5 所示。

图5 模型及应力测点布置Fig.5 Layout of model and stress measuring points

2.3 试验模型制作

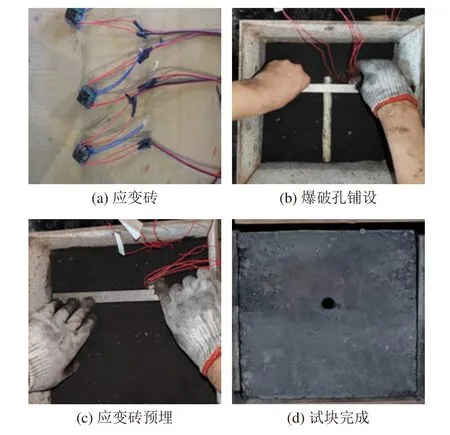

将所需要的材料按照表2 配比进行称重、搅拌后浇筑。浇筑过程中用PVC 管预留爆破孔,同时按照测点位置在煤层中埋没应变砖。应变砖大小为20 mm×20 mm×20 mm 的正方体,为保证应力波传播过程不受反射应力波影响,应变砖配比应和试块相同。试块养护7 d 后拆模,将预埋的PVC 管拔出后继续养护18 d。应变砖及试块制作过程如图6 所示。

图6 应变砖及试块的制作Fig.6 Fabrication of strain bricks and test blocks

2.4 聚能药管制作

聚能药管使用直径为20 mm,内径为18 mm 的PVC 管制作而成,聚能药罩使用厚度为1 mm 的紫铜制作,首先将紫铜带裁剪为合适大小的紫铜条,再使用工具将紫铜条沿中线弯曲到设置好的角度,将混合好的AB 胶涂抹至紫铜条底部固定在PVC 管内壁,放置12 h 等待胶水定形。试验时在管内放置炸药通过雷管进行引爆。普通爆破和聚能爆破使用的PVC 管材料大小均一致。制作好的药管如图7 所示。

图7 聚能药管Fig.7 Shaped charge tube

3 试验过程及结果分析

3.1 试验过程

将养护完成的试块从模具中取出移入试验箱体内。提前在制作好的聚能药管上标注出聚能方向,将聚能管放入爆破孔时必须将聚能方向与试块的水平方向保持一致。将雷管塞入聚能管后用炮泥进行封孔,起爆线由箱体前置的螺栓预留孔中穿出。从箱体后方将应变砖连接线与超动态应变仪进行连接,确认应变仪指示灯变绿后,完成接线工作。最后,拧上前后箱体的硅胶垫和钢挡板,用气瓶向箱体内冲入CO2气体,利用液压千斤顶加载。相似模拟试验现场及数据监测系统如图8 所示。

图8 爆破试验系统和数据监测系统Fig.8 Blasting test system and data monitoring system

3.2 裂纹发育特征

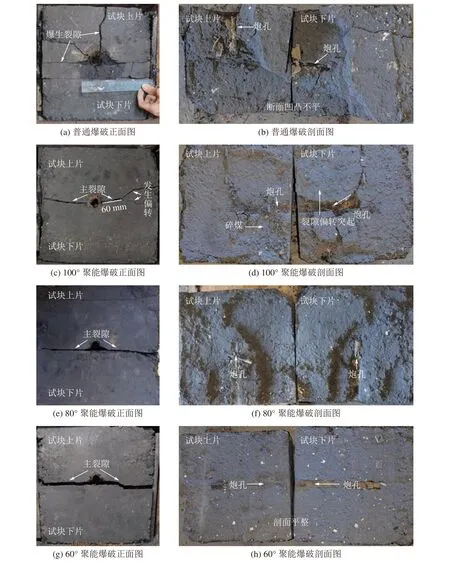

第一组试验采用不含聚能罩的普通爆破,爆破后试块正面和剖面损伤如图9a、9b 所示。可以看出,试块在爆炸冲击波的作用下形成了明显的粉碎区。粉碎区外的裂隙区在应力波和爆生气体的共同作用下在炮孔周边形成了多条无序裂纹,经测量竖直方向上产生的爆生主裂纹宽度约为5 mm,水平方向上的次裂纹较细,且在发育过程中发生偏折。拆开箱体时,出现了许多抛散的煤块,说明普通爆破时出现了过度粉碎的抛掷现象,不利于煤体稳定。炮孔发生了明显的扩孔现象,测量粉碎区半径约为18 mm,为爆破孔的1.8 倍。将试块移出后沿炮孔水平方向的裂隙剖开,可以看到普通爆破后煤体的断面凹凸不平。

图9 相似模拟试验试块损伤Fig.9 Damage of similar simulation test block

第二组试验采用聚能罩角度为100°的聚能爆破,爆破后试块正面和剖面损伤如图9c、9d 所示。可以看出,爆破后沿着聚能方向出现了明显的导向裂纹,非聚能方向上煤体较为完整,没有出现明显裂纹,说明100°聚能罩具有一定的聚能效果。但右侧裂纹在60 mm 处发生了分叉,分叉裂纹一条向上一条向下,夹角约为55°。沿裂纹剖开试块,试块剖面由于右侧裂纹的偏转形成了一块突起,炮孔旁有一定数量的碎煤,表明100°聚能罩形成的射流侵彻效果不太理想。

第三组试验采用聚能罩角度为80°的聚能爆破,爆破后试块正面和剖面损伤如图9e、9f 所示。可以看出,爆破后聚能方向出现两条笔直裂纹,非聚能方向上煤体完整。经测量,聚能方向上粉碎区范围为35 mm,非聚能方向上粉碎区范围为26 mm。两条主裂隙的宽度约为5 mm。沿裂纹剖开试块,可以看到炮孔附近断面较为平整,远离炮孔后依旧有不平整的断面存在。80°聚能罩较100°聚能罩形成的裂纹和断面较优,但形成的聚能射流侵彻效果依旧有限。

第四组试验采用聚能罩角度为60°的聚能爆破,爆破后试块正面损伤和剖面损伤如图9g、9h 所示。爆破后在聚能方向上,60°药型罩产生的裂纹宽度较大,经测量约为10 mm,为4 组试验中裂纹宽度最大值。且非聚能方向上煤体完整无明显损伤。聚能方向粉碎区范围约为38 mm,非聚能方向粉碎区范围为23 mm。对比前三组试块,第四组试块的粉碎区在聚能方向范围更大;非聚能方向范围更小。观察试块剖面,可以看出试块剖面整体平整,说明60°聚能罩形成的聚能射流对试块侵彻效果最优,爆破效果最佳。

3.3 应力分析

根据超动态应变仪监测到应变砖的电压信号变化,反演计算后得到各测点的应力变化曲线,如图10所示。图中压应力为负,拉应力为正。

图10 不同测点应力变化曲线Fig.10 Stress change curve of different measuring points

如图10a 和10b 所示,随着测点距离的增加,测点所测应力峰值也在不断减小。其中,60°聚能爆破在1 号和2 号测点到达应力峰值的时间均最短。普通爆破和60°、80°和100°聚能爆破在1 号测点的压应力峰值分别为-0.25、-0.39、-0.33 MPa 和-0.28 MPa。在2 号测点的压应力峰值分别为-0.23、-0.35、-0.29 MPa 和-0.25 MPa。60°、80°和100°聚能爆破的在1 号测点的应力峰值为普通爆破的1.56 倍,1.32 倍和1.12 倍;在2 号测点的应力峰值为普通爆破的1.52 倍,1.26 倍和1.08 倍。在水平方向上,聚能爆破的应力峰值均大于普通爆破,表明聚能爆破能有效的将能量集中在聚能方向上。且随着聚能罩开口角度的减少,应力峰值也随之增大。

如图10c 所示,普通爆破和60°、80°和100°聚能爆破在3 号测点的压应力峰值分别为-0.25 MPa,-0.215 MPa,-0.225 MPa 和-0.23 MPa。60°、80°和100°聚能爆破的在3 号测点的应力峰值相较于普通爆破减少了14%,10%和8%。说明聚能爆破在增强聚能方向能量的同时,削减了非聚能方向上的能量。且随着聚能罩开口角度的减小,非聚能方向的能量越少。

4 数值模拟分析

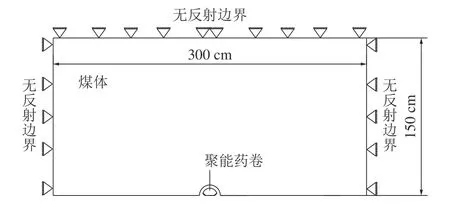

为了进一步研究药型罩角度对爆破应力波在煤体传播的影响规律,针对淮南矿区的C13-1 煤层,使用ANSYS/LS-DYNA 软件建立二分之一数值计算模型,如图11 所示。模型尺寸为3 000 mm×1 500 mm×30 mm。爆破孔的直径为600 mm。聚能管外径240 mm,内径230 mm,聚能罩厚度10 mm。在模型四周设置无反射边界,消除边界尺寸带来的反射拉伸波影响。

图11 数值分析模型Fig.11 Numerical analysis model

4.1 煤体材料参数

用*MAT_JOHNSON_HOLMQUIST_COOK 模型定义煤体材料,并添加*MAT_ADD_EROSION 失效准则以描述爆破过程煤体材料的拉伸破坏。HJC模型是在Johnson-Cook 模型基础上做了改进,将岩体的等效强度表示为压力、应变率和损伤的函数,并综合考虑了静水压力和损伤累积对岩体强度的影响,被广泛应用于岩石冲击过程中的大变形模拟计算。本文所取的煤体材料物理力学参数见表4。

表4 煤体材料参数Table 4 State equation parameters of coal material

4.2 炸药的材料及状态方程

用*MAT_HIGH_EXPLOSIVE_BURN 定义炸药材料,并采用 Jones–Wilkins–Lee (JWL) 状态方程对炸药爆炸对外做功及爆轰产物膨胀驱动过程进行描述[23]。JWL 状态方程如下:

式中:P为爆轰压力,Pa;A,B为炸药参数,Pa;R1,R2,ω为炸药特性参数,无量纲;E0为爆轰产物内能,J·m3;V为初始相对体积,无量纲。炸药参数设置见表5。

表5 炸药的材料参数及状态方程参数Table 5 Material parameters and equation of state parameters of explosives

4.3 聚能管及聚能罩的材料模型

用*MAT_PLASTIC_KINEMATIC 定 义PVC 塑料和紫铜材料。该模型中利用Cowper-Symonds 模型来考虑应变率的影响,还可以描述各向同性硬化和随动硬化塑性模型,适用于梁,壳和实体单元,计算效率较高。状态方程如下:

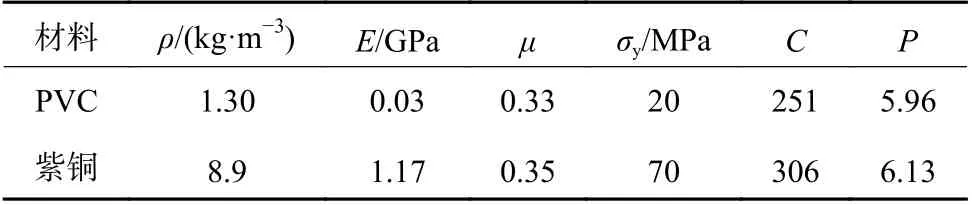

式中:σy为屈服强度;σ0为初始屈服强度;为归一化塑性应变率;无量纲;Ep为塑性硬化模量;为有效塑性应变;P和C为与应变率有关的系数。PVC 塑料和紫铜的具体参数见表6。

表6 PVC 和紫铜的材料参数及状态方程参数Table 6 Material parameters and equation of state parameters of PVC and copper

4.4 应力云图及裂纹分析

按聚能射流的形成、裂纹快速发育,稳态发育以及缓慢发育的4 个阶段截取应力云图,如图12 所示。可以看到由于聚能锥角的不同,形成的聚能射流形状和应力大小均不相同。对比图12a、12e、12i、12o,60°聚能罩在该阶段形成的射流强度最高,40°聚能罩形成的射流成型不佳。在裂纹快速发育阶段,由于爆炸冲击波的压缩和拉伸作用,炮孔周围迅速粉碎形成粉碎区和裂隙区,在聚能射流的侵彻作用下,聚能方向裂隙的长度发育速度要快于非聚能方向,如图12c、12g、12k、12q 所示。应力云图中表现为在粉碎区形成的过程中,聚能方向上裂隙的长度大于粉碎区的半径。在稳态发育阶段,裂纹发展主要依靠应力波的传播,随着应力波的传播聚能方向和非聚能方向的裂隙都在发育。

图12 不同聚能角度损伤应力云图Fig.12 Cloud chart of damage stress at different shaped energy angles

由于在裂隙快速发育阶段裂纹发育主要受爆炸应力波和聚能射流的作用。对比图12a、12e、12i、12o,其中,40°聚能罩产生的射流成型不佳,因此裂纹最先止裂且发育最短。由式(9)可知随着聚能角度的减小爆炸产生的应力波强度越大,煤体的动态抗拉强度是一定的,因此在剩下3 组模拟中60°聚能罩形成的裂纹最长,100°聚能罩形成的裂纹最短。同时,对比图12c、12g 和12k 可以看出由于聚能效应,3 组模拟聚能方向上应力大小均大于非聚能方向,而随着角度增加非聚能方向应力范围也随之增大,能量消耗在非聚能方向也是裂纹减少的原因。在缓慢发育阶段,应力波衰减到小于煤体的抗拉强度,此时裂隙发育由爆生气体和应力波共同作用,爆生气体压力会沿着已形成的裂纹传播对煤体进行拉张作用,使裂纹继续缓慢扩展。T=120 μs 时,40°、60°、80°和100°药罩在聚能方向形成的裂纹总长度分别为200、900、780、和450 mm。60°聚能罩形成的裂纹总长度是40°聚能罩的4.5 倍80°聚能罩的1.15 倍,是100°聚能罩的2 倍。

5 结 论

1)理论分析表明:不同聚能角度的情况下产生的聚能射流速度和应力变化表明随着聚能角度的减少,聚能方向上聚能射流速度和侵彻煤体应力均增大。聚能方向的能量增加,非聚能方向能量减少。

2)通过相似模拟试验进行普通爆破和聚能角度为60°、80°和100°的聚能爆破对比。结果表明聚能爆破能明显提高聚能方向的裂纹演化能力;随着聚能罩角度的减小,试块水平方向上的裂纹逐渐平直,且裂纹宽度也随之增加;60°聚能爆破到达应力峰值的时间最短且峰值最大,应力峰值为普通爆破、80°和100°聚能爆破的1.56、1.18、1.39 倍,为最佳聚能角度。

3)通过LS-DYNA 软件对4 种不同角度聚能爆破煤体的损伤情况进行了研究。结果表明,60°聚能罩形成的聚能射流能量最大、传播速度最快。聚能方向上产生的主裂隙最长,非聚能方向上的损伤最小。在高瓦斯低透煤层聚能爆破实践过程中,应根据实际工程合理选择聚能罩的开口角度,从而能有效提高爆破效率和煤层透气性,达到最佳的爆破效果。