深埋倾斜特厚煤层窄煤柱护巷机理与围岩控制

孟巧荣 ,王慧娴 ,王朋飞 ,陈可夯 ,张建利 ,董恩远 ,高 翔 ,侯 伟

(1.太原理工大学 矿业工程学院, 山西 太原 030024;2.河南能源鹤煤公司 生产技术部, 河南 鹤壁 458030;3.河北工程大学 矿业与测绘工程学院, 河北 邯郸 056009;4.陕西富源煤业有限责任公司, 陕西 延安 727502;5.国家电投集团 内蒙古白音华煤电有限公司露天矿, 内蒙古 锡林郭勒盟 026200)

0 引 言

我国煤矿开采规模和开采强度不断加大,浅部煤炭逐渐枯竭,开采深度逐步转向深部[1]。深部矿井开采地应力高、冲击风险大、巷道与支护体变形严重、返修率和维护费用高,且造成生产系统不畅,成为矿井安全生产的重大隐患[2-3]。深部开采不同于浅部。谢和平等[1]指出深部不应只以深度进行评判,而应以力学状态为判据,并据此对深部开采进行了定量界定。何满潮等[4]对比分析研究了深部岩体的变形、破坏机制,提出了深井围岩灾害的主要表现形式。针对高应力动力灾害,齐庆新等提出了诱发冲击的“三因素”理论[5]。窦林名等提出动静载叠加原理[6]。潘一山[7]提出了冲击地压扰动响应失稳理论。马念杰等[8]认为巷道围岩塑性区呈蝶型分布,并据此提出巷道蝶型冲击地压发生机理及其判定准则。目前鹤煤集团各矿普遍存在地质条件复杂、地压大、冲击风险大等问题,特别是近几年开采深度不断加大,很多矿井开采深度已接近或超过1 000 m,深部煤巷冲击风险及支护问题显得尤为突出。同时,鹤煤集团普遍采用全煤锚网支护,巷道支护效果更加难以保证。为此,集团引进了沿空掘巷技术,以期解决巷道维护难题。对于沿空掘巷,姜福兴等[9]建立了沿空巷道力学模型,认为沿空巷道围岩高应力区附近的高应力差区域是冲击地压易显现区域,并以某矿为例分析认为该矿5 m 小煤柱沿空掘巷仍具有较大冲击风险。柏建彪等[10]研究了综放沿空掘巷围岩控制机理,并以宽4 m 煤柱为案例进行了分析。冯国瑞等[11-12]分别研究了一种非常规煤柱留设及其与常规煤柱条件下沿空掘巷矿压显现规律的异同。张广超等[13]研究了综放工作面不稳定覆岩下8 m 煤柱沿空掘巷顶煤的水平挤压破裂机理,并提出相应的控制技术。王俊峰[14]研究了中厚煤层条件下沿空掘巷5 m窄煤柱的受力特征及沿空掘巷的变形和支护技术。王志强等[15]、王朋飞等[16]研究了“负煤柱”沿空掘巷矿压显现规律,提出采空区与煤岩体采动应力协同演化理论并分析了负煤柱卸压防冲及其弧形底板应力分布及破坏特征。姜耀东等[17]基于地应力反演,对构造应力区沿空巷道窄煤柱宽度进行了优化研究,确定最优宽度煤柱为6.5 m。张百胜等[18]研究了大采高迎采对掘条件下采用切顶卸压技术控制8 m 小煤柱沿空掘巷围岩的机理和措施。

然而,上述研究多为薄/中厚、水平或近水平煤层,且埋深较浅或虽称小煤柱但宽度多大于4 m 的情况。鹤煤集团四采区为特厚倾斜煤层,煤层厚度平均8.2 m,倾角平均21°,最高达32°,煤柱宽度平均不足4 m,绝大多处仅3 m,且平均埋深达800 m。随着我国开采深度的不断增加,这种条件下沿空掘巷矿压显现规律的研究对于科学指导该矿及类似相邻矿区后期沿空掘巷实践具有重要意义。为此,通过理论分析、现场实测及数值模拟等方法,对深埋倾斜特厚煤层3 m 小煤柱沿空掘巷矿压显现与围岩控制技术进行了研究,以期为邻近工作面及其他类似深埋倾斜特厚煤层开采提供理论基础和科学依据。

1 工程概况

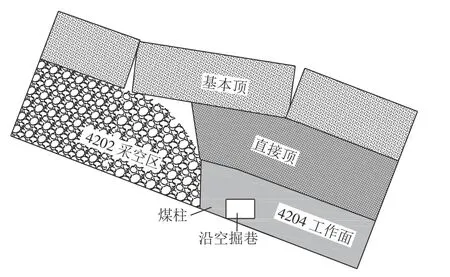

4204 工作面上平巷(外段)位于三矿四水平北翼42 采区的上部,西部为4202 工作面采空区,南部为新副井工业广场保护煤柱相邻,东部为42 采区未开拓区,北部为46 采区未开拓区。地面地形属丘陵阶地,埋深平均800 m。4204 与4202 工作面平面布置关系如图1 所示。

图1 沿空掘巷示意Fig.1 Schematic of gob–side entry driving layout

4204 工作面走向长834.3 m,倾向长133.4 m。4202 工作面平均走向长940.0 m,平均倾斜长136.0 m。煤层倾角20°~28°,平均倾角24°。平均煤层厚度8.2 m,煤层结构简单,含炭质泥岩夹矸,厚度基本稳定,密度1.4 t/m3。4204 工作面可采储量90.32 万t,绝对瓦斯涌出量1.85 m3/min、相对瓦斯涌出量0.79 m3/t,煤尘爆炸指数16.13%,地温26 ℃。自然发火期22~91 d。

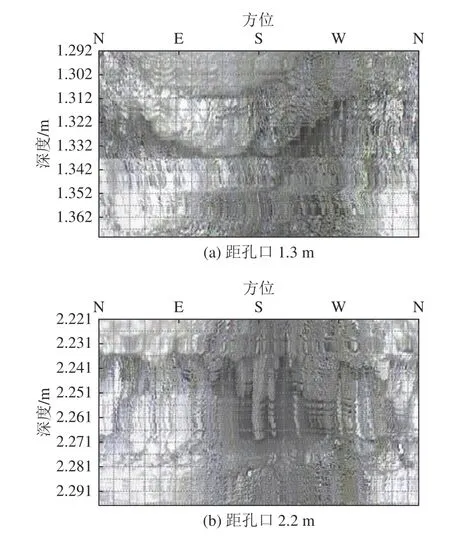

该煤层直接顶为砂质泥岩,厚度约13.2 m。基本顶为中粒粗砂岩,厚度约9.8 m。煤层直接底板为砂质泥岩,厚为4.0 m。煤层基本底为细粒砂岩,厚度约4.5 m,具体顶底板情况见表1。

表1 煤层顶底板情况Table 1 Basic information of roof and floor

4204 工作面上平巷沿采空区掘进,为沿空掘巷,煤柱平均宽度不足4 m,绝大部分宽度仅3 m。相邻工作面采空区形成多年,已趋于稳定。前期在-550 m 水平大巷已对其采空区积水进行探放,无采空区水害威胁。该巷道采用锚网支护,服务至4204工作面回采结束。巷道断面为矩形,净宽5.0 m,净高3.3 m,支护设计采用锚网+锚索联合支护。

2 现场实测

2.1 钻孔窥视

为全面掌握巷道顶板岩层赋存及其层理、裂隙发育情况,采用CXK12 矿用钻孔成像仪进行钻孔窥视(图2)。

图2 CXK12 矿用钻孔成像仪Fig.2 Borehole camera equipment

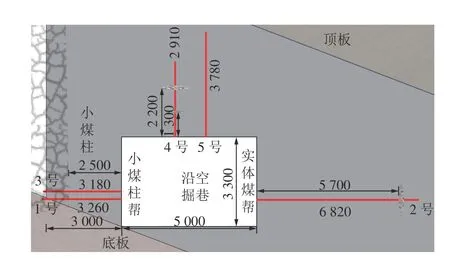

如图3、4 所示,窥视地点在4204 工作面上平巷,在小煤柱帮、实体煤工作帮、顶板不同地段选取了5个窥视孔,各窥视孔的对应位置、孔深等信息见表2。

表2 窥视孔参数Table 2 Borehole camera parameters

图3 窥视钻孔布置Fig.3 Borehole layout

图4 窥视孔打钻Fig.4 Drilling in site

如图5 所示,1 号钻孔距孔口2.8~3.0 m,即底板与煤层交界面附近,钻孔较为破碎。分析认为矿山压力情况下煤柱发生变形,煤柱与底板之间不协调变形导致岩层面发生错动。在打1 号钻孔时,钻孔高度1 m,受倾角影响,钻孔在打到3 m 左右时碰到底板,明显感到打钻难度提高。鉴于此,在此煤柱帮1 号钻孔附近将钻孔高度提高了30 cm,即3 号钻孔。

图5 1 号钻孔2.8~3.0 m 附近围岩完整性Fig.5 Integrity of rock at 2.8-3.0 m depth of No.1 borehole

1 号钻孔窥视结果显示2.5 m 以内钻孔完整较好,没有发现明显裂隙。在2.5 m 及更深处裂隙逐渐增多,裂隙尺寸增加,在深度2.9 m 及更深处,围岩完整性急剧下降,甚至出现大的裂缝和空洞。由于煤柱宽度仅有3 m 左右,在2.9~3.18 m 钻孔尽头位置均已打入采空区,存在大量采空区矸石间的未封闭裂隙,钻孔窥视图中的裂缝属于采空区垮落矸石块体之间的缝隙。而3 号钻孔仍在小煤柱采空区侧出现较为发育的裂隙。据此可见,小煤柱采空区侧比巷道侧破碎程度高。

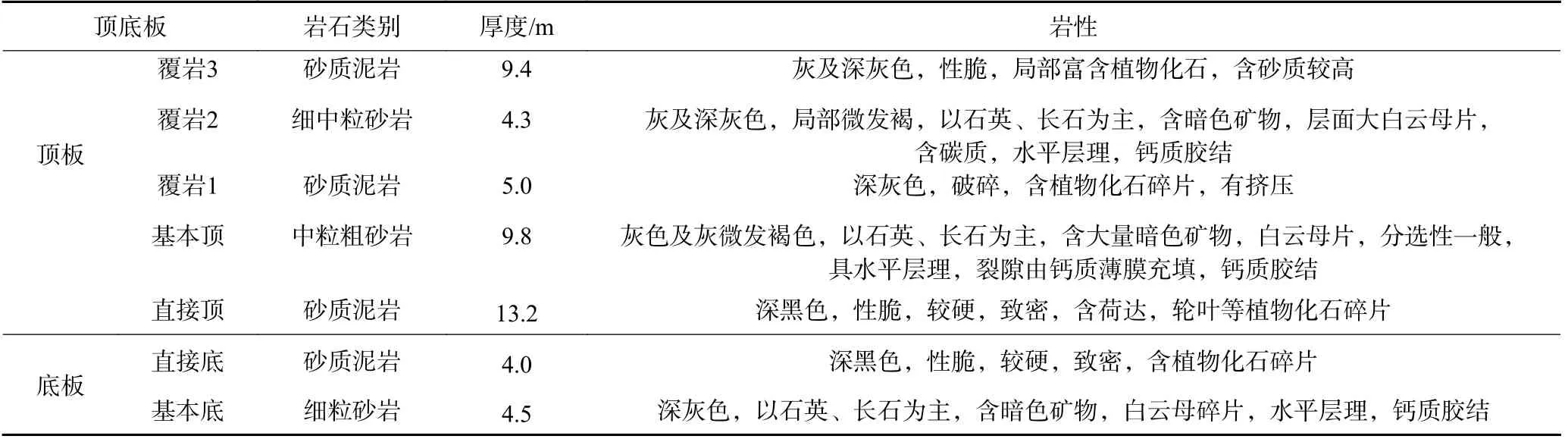

2、3 号钻孔显示,实体煤工作帮完整性比小煤柱侧完整性显著提高。仅在钻孔深度为5.7 m 处发现几处较小的裂隙。如图6、图7 所示。顶板钻孔,即4 号钻孔窥视分析结果如图8 所示。4 号钻孔在顶板深度1.3 m 处出现较明显的横向分布的裂隙,认为这是顶煤离层造成的,平均离层量约为1 cm。在距孔口2.2 m 处,出现另外一处离层量较大的裂隙,离层量达3 cm。5 号钻孔距离4 号钻孔间距1.5 m,沿巷道轴线方相距12 m,4 号钻孔更靠近采空区一侧。窥视结果显示,5 号钻孔完整性较好,没有明显离层或裂隙。

图6 3 号钻孔围岩完整性Fig.6 Integrity of rock of No.3 borehole

图7 2 号钻孔距孔口5.7 m 窥视Fig.7 Integrity of rock of No.2 borehole at 5.7 m depth

图8 4 号钻孔距孔口1.3、2.2 m 窥视Fig.8 Integrity of rock of No.4 hole at 1.3, 2.2 m depth

根据上述窥视结果,推断围岩破碎情况如图9所示。综合可见,顶板完整性要优于煤柱和实体煤工作帮。且顶板不同位置处的完整存在差异,这与顶板局部位置的构造、岩性变化、顶板强度和支护质量有关。

图9 推断围岩破碎情况Fig.9 Deduced surrounding rock fracture situation

2.2 围岩变形监测研究

在该巷道掘进和工作面推进过程中对围岩进行了巷道变形监测。采用十字布点法,如图10a 所示,在顶底板中部垂直方向和两帮水平方向安装木楔,在木桩端部安装测钉,在距离工作面50 m 范围内每天观测1 次,50 m 以外每3 d 观测1 次。

图10 掘巷和开采期间巷道变形Fig.10 Deformation of entry during driving and mining

由图10b 可以看出,在该巷道掘进过程中围岩变形较小,巷道掘进后24 d 内的变形速率较快,120 d 内巷道顶底板的移近量为158 mm,两帮移近量为146 mm,且基本不再变形。而过去采用20~30 m 煤柱时,相似掘巷时期局部围岩变形可达460 mm,开采期间变形更是超过1 500 mm,如图11所示。可见,宽3 m 小煤柱沿空掘巷围岩变形较小。分析认为,采空区已压实稳定,采空区对上覆顶板的支撑作用更大,转移在小煤柱和沿空掘巷围岩的载荷减小。在打窥视孔时也发现,当钻杆打透煤柱达到采空区时,扭矩急剧上升,打钻困难。从侧面反映了下部采空区矸石堆积严实。

图11 过去20~30 m 煤柱邻空巷道围岩严重变形情况Fig.11 Severe deformation of gob-side entry with 20-30 m pillar

图10c 显示,截至发稿前工作面已推进560 m,这期间巷道顶底板变形量最大达到456 mm,两帮最大变形量达到335 mm。变形量严重区域为超前工作面40 m 以内。

除了巷道变形外,过去留宽20~30 m 大煤柱情况下经常出现煤炮声。煤炮声频率与邻近采空区形成和稳定的时间成反比,采空区形成时间越长,邻空巷道煤炮声频率越低,且煤炮声多从煤柱侧及其上方传来。

3 理论分析

根据表1 所示岩层条件和该矿地质勘探报告,直接顶砂质泥岩,单轴抗压强度18.4~31.1 MPa;基本顶中粒粗砂岩厚9.8 m,单轴抗压强度29.6~53.5 MPa;直接顶强度比基本顶强度小很多。另外,根据以往相邻工作面垮落带发育规律判定,砂质泥岩直接顶岩层垮落后形成4202 工作面垮落带,则垮落带高度hc=13.2 m。则根据式(1)可计算出垮落带岩体的碎涨系数b:

式中:h为煤层厚度;hc为垮落带高度。

则可进一步得采空区最大应变[16]:

根据该矿地质报告,顶板中粒粗砂岩σc取40 MPa,由此可计算初始切线模量E0[19]为:

则可得冒盖应力/应变[20]见表3,表达式为

表3 双屈服模型冒盖压力Table 3 Cap pressure for double-yield model

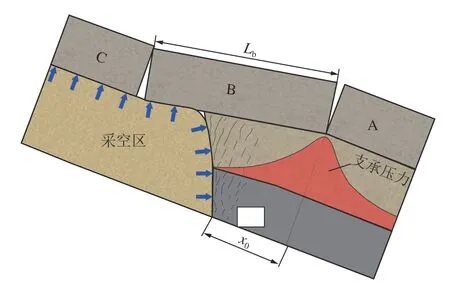

深埋情况下岩体破坏深度更大,高应力区位于岩体更深处,且受倾角影响,采空区矸石与煤柱形成共同承载结构。结构模型如图12 所示。

图12 沿空掘巷围岩结构模型Fig.12 Surrounding rock structure model

根据相关研究[21],块体B长度Lb与基本顶周期来压步距Lp及区段宽度L有关,表达式为

根据本矿具体条件,周期来压步距Lp=25 m,区段宽度L=137 m,则Lb=24.8 m。

基本顶断裂位置位于煤壁内部,断裂位置可按弹塑性交界面计算,即利用煤柱边缘至应力峰值的距离计算公式,即式(6) 计算出断裂线距煤壁的距离x0[22]:

式中:m为采高;φ为内摩擦角;C为黏聚力;γ为容重;H为埋深;K为应力集中系数;p1为作用在煤帮的外部支护阻力;f为煤岩层交界面摩擦因数;三轴应力系数 ξ =。

本矿案例中,各参数为:m=8.2 m,φ=29.23°(取值详见后续数值模拟),C=1.345 MPa(取值详见后续数值模拟),γ=1.4 t /m3,H=800 m,K=3;p1=10 kN(平均到煤帮的锚杆支护力),f=0.5,ξ=2.91(φ=29.23°求得),则代入式(6)计算得x0=12.8 m。可见,断裂线位置位于巷道右侧且距该巷道较远,宽3 m 小煤柱有利于使该巷道更可能位于塑性区的应力降低区,应力低,冲击风险小。当然,从应力分布角度看煤柱尺寸越小越好,但实际情况下还需考虑隔绝采空区和满足锚杆支护的锚固要求等现实条件。

对沿空掘巷围岩结构进一步分析,可得关键块回转下沉与采空区边缘应力之间的关系。设块体B左端和块体C 协同下沉,即块体B 左端和块体C 对矸石的压缩量相同。联立式(1)—式(4)并经恒等变换得基本顶岩块C 对采空区矸石压缩应变量表达式为

由式(7)可得采空区应力与应变关系图13。由图中曲线可知,采空区应变在初始阶段随应力快速增加,随后增加速度逐渐下降,随着应力的不断增加趋近于直线ε=0.383。易知,若采空区应力能恢复至原岩应力20 MPa,则应变可达0.373。

图13 采空区应力与应变关系Fig.13 Stress strain relationship within gob

根据基本顶长度和断裂位置可确定基本顶回转角。而基本顶的回转造成直接顶发生给定变形,间接造成煤层发生给定变形。但采空区应变量的变化与采空区形态和原始采空区矸石充填量有关。由于倾角影响,上部采空区矸石向下部充填,造成采空区原有矸石量并非只来自于直接顶,而是有上部采空区矸石补充。但受采空区观测手段的限制,采空区下部矸石的原始积累量和上部矸石对其的补充量无法精确测量,这也是亟需进一步技术和科技攻关的难点。但本矿实际条件下的3 m 小煤柱沿空掘巷矿压显现控制效果明显,据此推测采空区下部矸石量充足,关键块B 回转下沉量较小,大量倾斜及大倾角条件下的沿空掘巷矿压显现实例可佐证这个论断[23-27]。

4 沿空掘巷数值模拟

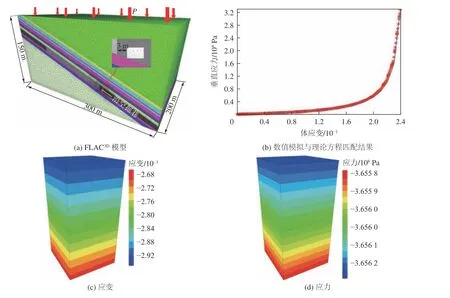

数值模拟采用FLAC3D有限差分软件[28]。采用自主开发的随机分布三角形网格建模工具进行建模,在采空区边缘及沿空掘巷附近进行网格加密,以更加细致地进行观测。模型中煤柱宽度为3 m。由于本文主要对围岩应力和变形破坏进行研究,仅对局部小范围有影响的锚杆等支护模拟中未考虑。如图14a 所示,模型尺为300 m(长)× 200 m(宽)×150 m(高)。700 m × 0.025 MN/m3= 17.5 MPa 的竖直向下的压力加载于模型顶部模拟未建上覆岩层重量。模型底部约束横向和纵向位移,两边约束纵向位移。模型两侧各留设90 m 为不进行采掘区。采用虎克布朗准则(Hoek-Brown Criterion)评判围岩破坏。所采用的初始模拟参数根据地质勘探报告并通过RocData 软件进行平均值选取和计算,并根据前述变形监测数据进行了参数校正,最终所采用的参数见表4,详细过程参阅文献[16]。采空区采用目前广泛采用的双曲服本构模型进行模拟[16],开挖煤层后采用双区服材料(适用于模拟压应力引起体积永久缩减的低胶结粒状散体岩土材料,符合采空区材料的力学行为)进行充填。

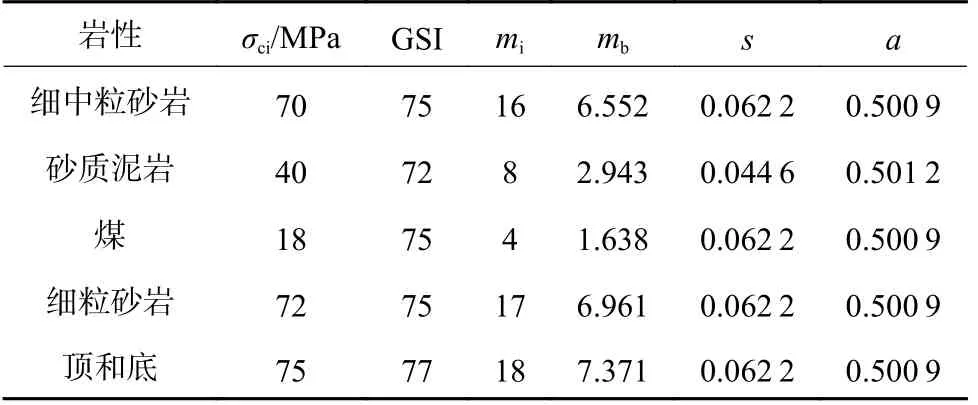

表4 H-B 准则岩体力学参数Table 4 Rock mass parameters of Hoek-Brown criterion

图14 数值模型、理论与模拟匹配、采空区参数确定后体积应变和应力等高线图Fig.14 Numerical model, theoretical and numerical match, volumetric strain and stress contour after parameters for gob are determined

建立2 个单元(以显示云图)的竖向简单模型用于快速测试采空区材料参数,要求得到的参数需满足其应力–应变响应与式(4)拟合。该简单模型顶部自由,底部固支,其他面约束横向位移。通过在该简单模型表面施加竖向速率进行加载模拟。通过迭代匹配确定体积模量、剪切模量、剪胀角和摩擦角。经过反复试验,得到表5 所示参数。图14b、图14c、图14d 为确定参数后数值模拟与理论方程(4)的匹配结果以及所得体积应变、应力等高线图。

表5 采空区材料参数Table 5 Parameters for gob material

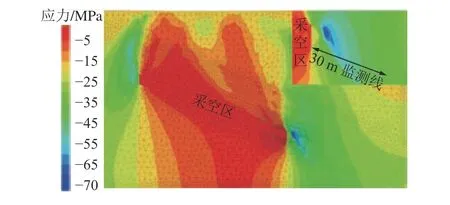

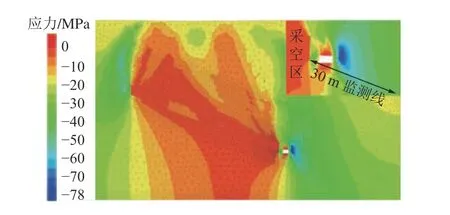

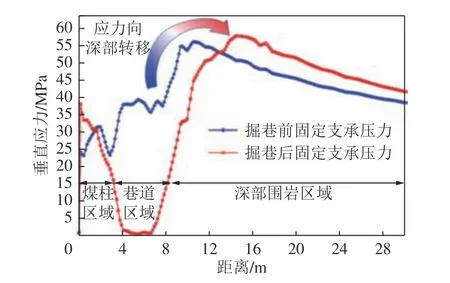

数值模拟结果如图15—图23 所示。由图15、图16 可知,沿空掘巷开挖后卸荷效应显著。图17显示,沿空掘巷开挖前,高应力距采空区较近,峰值点距采空区边界10.6 m,3 m 小煤柱已可满足沿空掘巷位于峰值点以外数米。而掘巷后,峰值点转移至右侧14.8 m 岩体更深处,应力显著向右侧深部转移,图17 清晰显示0~10 m 内蓝色曲线的固定支承压力转变为相同坐标值范围内的应力值很低的红色曲线,而岩体深部红色曲线的应力值高于蓝色线应力值,即掘巷后固定支承压力继续向岩体深部转移,且应力峰值略有增加,由未掘巷前5.62 MPa 提高至掘巷后5.79 MPa。另外,沿空掘巷围岩应力较低,尤其顶板应力,这点结果也与现场情况相符,即沿空掘巷顶板锚杆锚索受力较低且稳定,巷道变形量较小,顶板稳定性较好。

图15 沿空掘巷开挖前应力Fig.15 Stress contour before enty development

图16 开挖后应力Fig.16 Stress contour after enty development

图17 掘巷前后固定支承压力曲线Fig.17 Side abutment distribution before and after entry development

值得指出的是,本模拟得出的沿空掘巷开挖前支承压力峰值点距采空区10.6 m 的值与大量已有文献中得到的值相比较大,究其原因是本模拟中未忽略已压实稳定的采空区作用,将采空区的压缩响应通过双屈服模型来发挥作用。因为稳定的采空区矸石承担了部分转移至其上的覆岩压力,在采空区作用影响下,深蓝色高应力区位置更加靠右和靠上。为了进一步揭示采空区“分流”覆岩压力的作用,在FLAC3D应力云图中缩小应力阈值及梯度以便显示采空区应力的分布情况,并调取主应力分布结果以及最大最小主应力的分布方向,体现覆岩及采空区的协同作用效果,如图18 所示(掘巷前后采空区应力变化很小,限于篇幅,掘巷前采空区应力云图不再展示)。图中显示的应力上限值为软件自动显示的最大值σmax=799 522 Pa,显示的应力下限值为人工设定值σmin=-2×107Pa,应力梯度设置为σgrad=5×105Pa。

图18 缩小应力阈值掘巷后采空区应力及其主应力分布Fig.18 Gob stress and and principal stress distribution by reducing the stress range

结果表明,采空区应力呈一定梯度分布,且不同位置处采空区梯度的分布情况不同,方向亦有所变化。采空区两侧区域应力呈竖向层状分布,靠采空区中部及中上部区域逐渐趋向于横向层状分布,这也可通过主应力分布图(图18b)看出类似规律。受上覆关键层破断垮落后压于采空区的影响,采空区中部及中部偏上应力最大,这也与众多学者的研究相呼应[29-30]。但采空区最大应力值为9.5~11.0 MPa,对埋深800 m 约20 MPa 竖向原岩应力相比仍较小,推测这是由于采空区上方覆岩形成铰接结构,采空区无法完全压实导致。众所周知,FLAC3D默认的收敛标准(或称相对收敛标准)是当体系最大不平衡力与典型内力的比率R小于定值10-5时便达到平衡。数值模拟中采空区最大应力无法达到20 MPa 也与FLAC 软件默认收敛标准有关。

若继续人为设定更低的平衡值让模型继续运算,可以看到巷道更加明显的非对称变形现象。人为设定:体系最大不平衡力与典型内力的比率R小于定值10-7时达到平衡,可得图19。

图19 缩小收敛标准后受力及变形情况Fig.19 Stress and deformation after convergence was reduced

图19 巷道附近放大图显示,该巷道不对称变形明显。掘巷后顶板变形不对称,右侧下沉量比左侧下沉量大,煤柱帮上部尖角处向巷道内部挤压,右侧煤帮则主要在中部产生向巷道内部突出的变形,底板变形较小。深入观察分析可推断,宽3 m 小煤柱情况下,沿空掘巷的作用类似于卸压巷或应力转移巷[31],掘巷后应力有效向深部转移,同时导致煤柱上应力有所增加,但增加量不超过1 MPa(图17)。掘巷后煤柱变形较掘巷前显著增加,如图20 所示,煤柱分别向采空区和巷道内部运移,煤柱上部主要以向下移动为主,这部分位移逐渐转化为煤柱下部向采空区方向的位移;巷道煤柱帮的变形则主要集中于浅部,且主要出现在煤柱帮的中上部。煤柱底板亦有向采空区方向的位移,且煤柱与底板发生小幅错动。这与现场钻孔窥视实测得到的煤柱与底板之间不协调变形导致岩层面发生错动出现较大裂缝发育的结论一致。

图20 小煤柱变形矢量图及塑性区发育Fig.20 Vector of small pillar deformation and plastic zone development

分析可知,巷道开挖前煤柱既已发生破坏,如图21a 所示,掘巷前采空区右侧煤岩体主要为剪切破坏(绿色表示),掘巷导致煤柱受到二次剪切破坏,如图20 所示,可明显看出一/二次剪切破坏的交界面(白色椭圆框所圈),受巷道开掘卸荷影响,该交界面自巷道的左上顶点斜向上采空区延伸,且较好地对应煤柱上的应力变化区(黑色椭圆框所圈),显然,这是受顶板垮落角影响所致[32-33]。图21b 塑性区发育结果显示沿空掘巷开挖后围岩塑性区仅向该巷右侧岩体深部进一步小幅扩展发育,煤柱区域掘巷前后均完全处于塑性状态。但值得注意的是,煤柱虽全部已处于塑性状态,但应力值仍可达38 MPa(图17)。小煤柱是巷道开挖卸荷后理想的变形“逃生”通道,通过小煤柱向采空区的变形,有效转移了沿空掘巷的变形。这种变形反而是有利的,因为集中应力可以得到缓释,避免应变能的聚集,有效降低高应力和冲击风险。这与国外利用“yield pillar”控制冲击灾害和改善支护环境的原理不谋而合[11]。

图21 掘巷前后塑性区发育Fig.21 Plastic zone development before and after excavation of gob-side entry

图22 掘巷前后主应力分布图显示掘巷前后被保护卸压区范围发生变化。掘巷前,卸压区为近似三角形(金黄色线框所圈);掘巷后,卸压区范围扩展为近似平行四边形,小煤柱和沿空掘巷均涵盖于该区域内。掘巷导致主应力集中区位置转移至巷道的右上方,且巷道左上方的小煤柱为主应力方向和大小变化较为剧烈的区域。这些规律也为后文提出针对性防冲和围岩控制措施提供了科学依据。

图22 掘巷前后主应力分布Fig.22 Principal stress distribution before and after excavation of gob-side entry

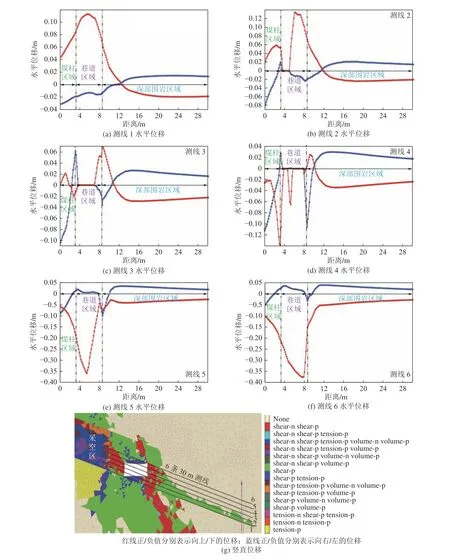

通过横向位移和纵向位移曲线可更好地对比煤柱及巷道围岩各处竖向和横向位移大小,如图23 所示,其中监测线1~6 由下至上分别间隔1 m,测线1 紧贴底板。结果显示,除了测线3、4 以外,其余监测线的最大纵向位移(红线)均显著大于横向位移(蓝线)。测线1、2 靠近底板,数据显示由最靠近底板的监测线1 左端点的最大横向位移32 mm 增大为监测线2 左端点的最大横向位移84 mm;测线1 横向位移随着距原点距离的增大逐渐减小,到距离原点11 m 处位移由向左变为向右,这是由于覆岩形成垮落角后向右下压剪采空区右侧岩体所致。由图可以看出,在深部围岩区域,6 条监测曲线均随距离采空区越远,受压剪作用影响逐渐降低,横向和纵向位移均相应逐渐减小。煤柱区域,从测线1 到测线6,即随着位置的升高,纵向位移逐渐由向上移动变为向下移动,且位移量逐渐增大,横向位移则先增大后减小。测线3、4,即处于煤柱距底板高度2~3 m 的中部区域靠采空区侧的煤体横向位移显著大于纵向位移,且随煤体距煤柱表面距离的增加,横向位移逐渐减小,煤柱采空区侧表面最大横向位移为112 mm,煤柱的巷道侧表面最大横向位移量为64 mm。巷道区域的纵向位移由测线1、2 的底板向上移动逐步变化为测线5、6 的顶板向下移动,底板向上的最大位移量为测线2 上的峰值点136 mm,顶板下沉量最大值为测线6 上的峰值点377 mm。数值模拟的变形结果比实测结果大得多的原因有2 个:一是模拟结果是在人工设定体系最大不平衡力与典型内力的比率R小于定值10-7时达到平衡,而非软件默认的10-5,其次是模拟主要研究总体的应力和变形规律,仅对局部小范围作用的锚杆锚索等支护构件未考虑。

图23 6 条测线的水平及竖直位移数据Fig.23 Horizontal and vertical deformation data of six measuring lines

5 围岩控制措施

目前该矿采用小煤柱取得了较好的矿压和围岩控制效果,但为了更好地提高巷道围岩可靠性,尤其提高3 m 小煤柱的稳定性和可靠性,根据前述研究结果,对现场采取了针对性强的围岩辅助控制措施,即:提出基于煤柱多重塑性破坏区发育规律的煤柱加固措施与高应力区精准卸压措施联合的窄煤柱沿空掘巷围岩控制技术体系。

5.1 基于煤柱多重塑性破坏区发育规律的煤柱加固措施

根据煤柱变形规律和受力特征,即掘巷导致煤柱受到二次剪切破坏,一次/二次剪切破坏的交界面位于巷道左上方,自巷道的左上顶点向采空区斜向上延伸(图20),巷道左上方的小煤柱区域也是主应力方向和大小变化较为剧烈的区域(图22),基于此针对性提出对该区域进行注浆加固的技术措施,具体如下。

煤柱较小,为防止大范围跑浆漏浆,煤柱帮的注浆加固遵循少量多次的原则。每排2 个钻孔,下面的一排钻孔角度垂直于巷道帮部造孔,角度与水平面成60°,下孔距底板900 mm,上孔距下孔1 400 mm,钻孔排距全部为2 000 mm,下孔深2 000 mm 为浅孔低压、上孔深4 000 mm 为深孔高压,钻孔直径均为42 mm。注浆钻孔参数见表6。

表6 注浆孔参数Table 6 Parameters of grouting holes

现场施工机具有:双液注浆泵(配套2 台或1 台双缸精确调量的专用注浆泵)、混合器混合、气动搅拌桶、注浆管(钻孔42 mm,注浆管为普通六分钢管,外直径约25 mm,壁厚3 mm,沿注浆管轴向,间隔打一些出浆小孔,对穿,小孔直径8 mm,间隔10 cm,封孔段无需打孔)、高压输浆管、钻机(矿上现有普通气动锚杆钻机即可,ϕ42 mm 钻头)、其他设备:封孔材料、控制阀门等。现场注浆情况如图24 所示。

图24 注浆孔(已注浆)Fig.24 Grouting holes (Grouted)

注浆材料:采用自主研发的A、B 双液注浆料。该材料具有单液浆初凝时间30 min 以上,混合后速凝,可在3 min 内丧失流动性的特点,可有效缓解宽3 m 小煤柱跑浆漏浆的难题。浆液凝固后28 d 强度可达到40 MPa 以上。现场应用证明,该注浆加固材料取得了较为满意的注浆加固效果。

5.2 高应力区精准卸压

高应力区位于该沿空掘巷右上方(图19、图22b),据此针对性提出向该沿空掘巷右上方高应力区打大孔径密集卸压钻孔的措施,将高应力向更深处转移,进一步提高巷道附近围岩地应力区范围,改善围岩应力条件。孔深10 m,仰角30°,终孔位置超过煤层,达到顶板。整体注浆及卸压方案如图25 所示。卸压孔具体参数如下:

?

图25 围岩注浆与卸压方案Fig.25 Surrounding rock grouting and destress design

5.3 围岩控制效果

综合采用小煤柱沿空掘巷和这些针对性措施后,围岩变形大幅下降。图26 显示,与图10 相比,未采用小煤柱及本节所述围岩控制措施前巷道顶底板移近量最大达到456 mm,而现在顶底板移近量降低至228 mm;两帮最大移近量也从过去335 mm 降至151 mm。同时,前述煤炮声在掘巷及截至目前开采的期间里仅记录到强度较小的2 次,且煤炮声从右侧岩体深处传来。围岩控制效果整体理想。

图26 采取措施后开采期间围岩变形Fig.26 Entry deformation after measures were taken

6 结 论

1)该巷围岩破碎程度及变形煤柱侧比实体煤侧严重,煤柱破碎程度及变形采空区侧比巷道侧大,尽管埋深大,但已压实稳定采空区承担较大载荷,高应力已充分向深部岩体分流,煤柱和沿空掘应力得到缓和。

2)巷道变形非对称,实体煤侧顶板下沉量比煤柱侧大,巷帮主要为浅部变形,且煤柱帮上部和实体煤帮中部变形较大。

3)采空区成为掘巷卸荷后形变的主要“逃生”通道,有利于形变能向采空区缓释,降低冲击风险。

4)卸压区由掘巷前的三角形扩展为掘巷后的平行四边形,掘巷后应力集中区转移至实体煤帮右上方煤岩体中。

5)小煤柱一/二次剪切破坏的交界面及掘巷右上方的高应力区是围岩控制关键区,进而提出基于煤柱多重塑性破坏区发育规律的煤柱加固和高应力区精准卸压联合的围岩控制技术体系。