深部矿井煤炭-地热协同开采系统研究

刘 琪 ,苏 伟 ,张瑞瑛 ,李延朋 ,冯 绪 ,杨 亮

(中煤西安设计工程有限责任公司, 陕西 西安 710054)

0 引 言

经过半个多世纪的开采,我国浅部煤炭资源大幅减少甚至面临枯竭,截止到2015 年我国已经有47 对 矿 井 开 采 深 度 超 过1 000 m,并 且 每 年以10~25 m 的开采深度向深部发展[1],煤炭资源深部开采成为必然趋势[2-3]。伴随着深部开采的进行,在地温梯度作用下深部矿井所处水平的地温逐渐升高,从而引起矿井热害问题[4]。高地温实质是可持续利用的地热能,高效持续地将深部矿井井下地热能进行提取利用,不仅能够解决煤矿热害问题、为煤矿安全生产提供保障,而且能够实现地热能清洁利用、降低碳排放和助力煤矿能源消费低碳化发展[5-6]。

深部矿产和地热能共采,可以直接从井下围岩或矿物中持续取热,阻断地热向井下工作空间的传递,不仅能够降低工作面降温成本,而且能够提升矿产开采效益,是自然资源综合开发利用的重要发展趋势[7]。GHOREISHI-MADISEH 等[8]验证了从地下采矿场收集地热能的可行性,表明在采矿期间和矿山枯竭后较长时间内,都可以获得廉价、清洁的可再生能源。张源等[9]提出在汛期利用废弃矿井地下空间存储洪水并吸收地热能,在冬季抽取高温矿井水至地面并提取热能的井下空间和地热能利用模式。万志军等[10]提出了基于井下热储层地热水抽采的煤-热共采技术基本框架,并探讨了相关科学问题和关键技术。毕世科等[11]根据唐口煤矿地热资源状况,提出在井下钻取地热开采井和回灌井的模型,将地热水开采并输送至地面进行热能提取和利用后,再送回井下进行回灌。陈柳等[12]提出基于蓄热充填体深井吸附降温系统,从采空区充填体取热为吸附式井下制冷系统提供热源。ZHANG 等[13]对基于充填采矿法的矿物和地热共同开采过程中涉及的充填体和地埋管之间的热力传递过程进行了数值模拟试验。张波等[14]提出了一种基于充填采矿法的矿床-地热协同开采系统,在矿井采空区充填体内预先埋入换热管群以提取深部地热能。张小艳等[15-16]提出利用蓄热/储能功能性充填体提取地热的实施方案,研究了添加石蜡和冰粒(Ice Grains)等材料对充填体热力学性能的影响。宋健等[17]提出一种基于开挖的增强型地热系统的矿产与地热资源协同开采模式,以温度为界限对地下主要资源开采模式进行分类。张吉雄等[18]针对深部矿山围岩热和水热开发,提出在井下向深部含水层钻井取热,利用煤炭开采后形成的采空区等区域进行导热充填体埋管取热、储水取热、封闭空间内流体采注取热等地热与煤炭协同开采方案。付海洋[19]以安居煤矿为背景,提出充填体埋管采热和采空区储水采热为主的热媒协同开采技术,分析了协同开采关键参数和工程方案设计,对充填体埋管和采空区储水热能传导规律和热能提取过程分析得出充填体埋管热能提取效率更高。王文婕等[20]提出在巷道围岩和顶板、底板钻井布管后注水取热,并将高温水提升地面进行利用的方式实现深部矿井地热能开发和热害协同防治,并对该技术进行了可行性和经济性分析。徐宇等[21]总结提出矿井地热能协同开采主要有开采层蓄热采热、岩层采热以及余热回收3 种方式,开采层蓄热采热为在采空区充填过程中铺设采热管路从高温岩体吸热,岩层采热为向开采岩层下方钻井注水获得高温热水,可有效阻断地热向开采层传递、缓解热害。

综上所述,目前国内外在煤炭和地热能共采方面的研究多为抽采井下地热水取热和采空区充填体埋管取热等模式,且埋管取热相较热水取热效率更高,但存在井下地热水抽采、处理和回灌工艺复杂,充填体取热不能直接对工作面降温等问题。因此,笔者提出一种煤炭-地热协同开采系统,在预采煤层中布置换热管群直接从中取热为煤矿地面用热提供热源,不仅解决了煤炭开采面临的热害问题,而且实现了深部矿井地热能综合利用。

1 煤炭-地热协同开采基础

1.1 煤层采热可行性

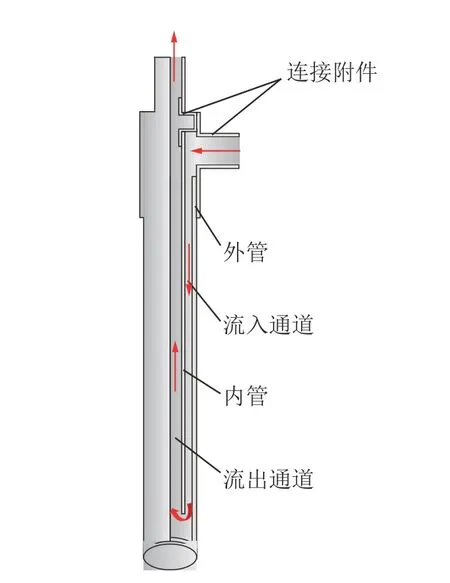

沿煤层水平层面钻孔进行预抽煤层瓦斯和煤层注水是降低瓦斯突出和粉尘隐患的重要措施,基于煤层注水的煤层钻孔工艺可为本系统在煤层中布置换热器提供技术支撑。同轴套管换热器较之于U 型管换热器能增强流体与岩体之间换热性能[22],适宜应用于中深层地源热泵系统[23-24],因此系统选择同轴套管换热器作为煤层取热设备。利用煤层注水工艺,系统预先在待开采煤壁钻取水平单向长孔,在每个钻孔内布置单根同轴套管换热器,实现从煤层中提取热量。

1.2 煤系地层传热特性

1.2.1煤系地层热物性参数特性

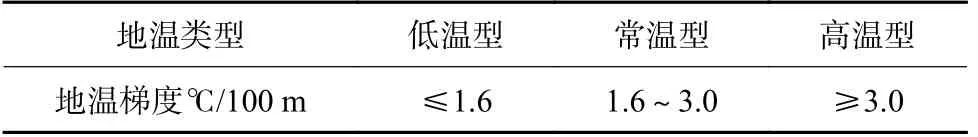

煤系地层物性参数和矿井地温类型划分见表1和表2[25-27]。

表1 煤系地层物性参数Table 1 Physics parameters of coal-bearing strata

表2 矿井地温类型Table 2 Types of mine ground temperature

导热系数是影响煤系地层热量传导和地温梯度的重要参数,导热系数越高,热量传导越强、地温梯度越小。煤系地层导热系数受各类矿物含量影响,岩石的导热系数与其密度呈正相关、与含水率呈负相关,煤的导热系数与其变质程度、含水率、灰分含量和温度呈正相关,平均值约为0.22 W/(m·K),总体上煤的导热系数低于岩石的导热系数[27-28]。煤的比热容随温度升高而增大,40 ℃时为1.002~1.358 kJ/(kg·K)。煤的导温系数随水分升高而增大,40 ℃时为0.123~0.520 m2/s。

1.2.2煤层热储特性

煤系地层各组分不同的导热特性,决定了煤系地层内部的热量传递过程和热量分布状态。煤层底部岩层导热系数较高,深部地热能更易于向煤层传导,而煤层导热系数相对较低,因此其内部地温梯度较大、温度较高,同时加上煤层四周和顶部岩层具有一定程度的保温作用,因此煤层热量传递总体上具有存多失少的特征,使得煤层成为热储体并易发生热害[26]。

1.3 采热设备空间布局

考虑到本系统管路的空间需求,利用矿井开拓形成的井筒、井下硐室、运输大巷和回采工作面进风巷等工程,布置井下取热系统管路和装置。本系统采热终端及连接管路、设备可布置于进风巷,这样不仅利于煤炭-地热开采工艺协同,而且能够减少供冷量无效散失。

1.4 热泵技术

根据热力学第二定律,热量只能自发由高温物体传递到低温物体,简单来说,热泵就是一种将热量从低温物体传递到高温物体的装置,其可以在投入较少电能的情况下获取更多热量,且能够对投入和获取的能量完全输出以加以利用,具有较高的节能价值。近年来,热泵技术在矿井回风、井下涌水等多种矿井余热资源利用方面具有广泛且成熟的应用。

综上所述,系统的应用有完善的技术和理论基础支撑,在运行过程中不影响煤炭的正常开采,在对煤矿地热能进行充分利用的同时实现对煤层降温,不仅解决了井下热害问题,而且降低了瓦斯突出和煤火灾害风险,为煤炭开采提供有利工作环境。

2 煤炭-地热协同开采系统

2.1 系统组成

基于煤炭回采工艺,以预采煤层为取热源,以同轴套管换热器为取热终端,创造性提出煤炭-地热协同开采系统,该系统总体采用闭式循环系统,包括地面热能利用系统和井下取热系统。热能利用系统位于地面,包括热泵机组、提升循环水管路、地面循环泵、供热循环水管路、末端用户和地面冷却塔。地面热能利用系统通过热泵机组将从井下开采的低品位地热能进行提升,为井筒防冻、生活热水和建筑采暖等末端用户提供热源。井下取热系统包括井下耦合换热设备、井下取热循环水管路、分水器、集水器、井下变频循环泵、同轴套管取热终端和智能监控调控平台。同轴套管换热器水平布置于预采煤层中,用以提取煤层地热能。井下耦合换热设备是地面热能利用系统和井下取热系统的连接枢纽,实现两系统间热量传递。

2.2 煤层采热模式

系统对回采工作面前向煤层进行地热能提取,实现“先采热、后回采”的时间和空间协同。以煤层降温后温度分布均匀为原则,根据同轴套管换热器取热能力,顺着回采工作面前向方向均匀划分若干采热工作面,在回采工作面推进至采热工作面之前进行地热能开采,确保采热过程对采煤过程无干扰。

为提高共采效率,可根据实际情况选用顺序采热模式或交替采热模式。采热模式如图1 所示,采热工作面均位于回采工作面之前,对于顺序采热模式,首先在采热工作面Ⅰ布置同轴套管换热器对该处采热,随着煤炭开采工作进行,回采工作面逐渐靠近采热工作面Ⅰ,在两者之间达到一定安全距离前,对采热工作面Ⅰ完成采热,然后移除采热设备至采热工作面Ⅱ并对该处采热,依次推进实现各工作面顺序采热。为保证地热能持续开采,可采用交替采热模式,对回采工作面前方的采热工作面Ⅰ和Ⅱ同时进行采热,随着煤炭开采工作进行,对采热工作面Ⅰ完成采热后,移除采热设备至采热工作面Ⅲ并对该处采热,依次推进多个工作面交替采热,实现多个采热工作面交替采热,向地面持续输出热量。

2.3 地热能开采及利用

本系统总体采用闭式循环系统,地热能开采、提升和利用涉及井下取热循环、地热能提升循环和地面热能利用循环3 个过程,如图2 所示。

图2 煤炭-地热协同开采系统示意Fig.2 Schematic of coal-geothermal collaborative exploration system

深部地热能通过热传导将热量持续不断地传递至煤层,分配至各采热工作面的取热循环水流经布置于煤层的同轴套管换热器,通过对流换热的形式将煤层热量取走实现对煤层降温,升温后取热循环水汇集于集水器并通过管路运输至井下耦合换热设备,与来自地面的提升循环水换热降温后,经井下变频循环泵送至分水器并再次分配至各采热工作面,形成井下取热循环。

地面热能利用系统提升循环水通过井下耦合换热设备与井下取热系统取热循环水换热升温后,经回水管返回地面热泵机组,地面热泵机组蒸发侧对提升循环水提取热量,降温后的提升循环水在地面循环泵驱动下,通过供水管被输送至井下提取热量,实现地热能由井下至地面的提升循环。

地面热泵机组冷凝侧将热量传递给供热循环水,为井筒防冻、生活热水和建筑采暖等提供热源。当末端用户用热量较小时,多余热量传递给地面冷却塔散热系统,以保障系统运行。

2.4 关键技术

煤炭和地热协同开采涉及采矿、工程热力学等多学科共同作业,且回采工作面环境复杂,因此解决相关关键技术是实现煤层地热能持续开采的重要保障。

2.4.1空间协同设计

在保证对煤炭开采无干扰的前提下,利用煤炭开采形成的井巷工程,在空间上进行协同设计,为煤炭和地热能共同开采提供空间基础。在进行立井、巷道、硐室和进风巷等井下空间工程设计时,应为系统井下取热系统设备和管路布置预留空间。依据煤层采热传热模型对预采煤层进行模拟计算,划分采热工作面,获得管径、管间距等布管参数。

2.4.2煤层钻孔

煤层注水是采煤工作面常用且最有效的防尘措施,该工艺在回采工作面前方沿煤层钻取与回采工作面平行的水平注水孔,然后使用防水材料封堵孔洞后向煤层内部注水。系统利用煤层注水工艺,在完成煤层钻孔后即在钻孔内布置同轴套管换热器对煤层进行取热降温,取热完成将同轴套管换热器等设备移除后,再进行封孔和注水操作。

2.4.3高效采热

为确保各采热工作面交替开采,实现持续高效采热,同时保证采热过程对煤炭开采无干扰,实现采煤和采热时间协同,采热系统的管路、附件应使用标准金属件,煤层采热使用同轴套管换热器[29]。如图3 所示,该换热器能够进行快捷装配、安装和移除,各采热单元可根据实际情况调整同轴套管换热器数量形成不同组合形式,在采热结束后可快速移除至下一采热工作面实现循环利用,且一旦零件发生损坏可快速加工和更换。

图3 煤层采热同轴套管换热器Fig.3 Coaxial casing heat exchanger for heat extracting in coal

2.4.4智能监控调控

本着安全、低碳、节能、经济和智慧的原则,智能监控调控平台实现对采热过程中取热介质动态分配和智能调度。智能监控调控平台包括温度传感器、流量计、电动调节阀、变频循环泵和控制台,通过该平台可对每个采热工作面取热过程和取热量进行实时监测。通过温度传感器和流量计获取一个时间段内供回水温差和流量,可计算出一定时间内取热量Qi:

式中,Qi为Δti时间内取热量,kJ;c为取热介质比热容,kJ/(kg·℃);Δti为第i个时间段,s;Di为Δti时间内循环流体流量,kg/s;为Δti时间内回水温度,℃;Tiin为时间内供水温度,℃;ΔTi为Δti时间内供回水温差,℃。

可通过变频循环泵调整取热介质循环流量以控制取热量,各采热工作面进出口设置温度传感器、流量计和电动调节阀,调节电动调节阀将循环介质差异性分配至各采热面工作面,控制不同采热单元取热量。当采热量达到预设值时,视为该工作面完成采热。

智能监控调控平台包括多种优化模型,采热优化模型可根据末端用户的热负荷需求和煤层储存地热能容量,动态调整热量采集和分配;决策优化模型对全系统长期运行数据、效果以及采热能力周期性波动进行综合分析、计算,针对不同热量应用场景,提供最佳热量开采及供应方案。

3 煤层采热传热模型

3.1 传热过程计算模型

煤炭-地热协同开采涉及的传热过程主要包括煤系地层传热、同轴套管换热器从煤层采热。

煤系地层均存在一定的孔隙率,其内部传热过程为复杂的多孔介质传热,且同轴套管换热器与煤层间的接触热阻也会对传热过程造成影响,煤层采热涉及的传热过程较为复杂。因此,为提升计算效率,对煤系地层传热过程进行简化:假设煤系地层为均质介质且各向同性,各组分的热物性不会随温度变化。同轴套管换热器从煤层采热涉及的传热过程包括:煤层内部导热,同轴套管换热器与煤层的传热,同轴套管换热器外管与流入介质的对流换热、流入介质与流出介质的对流换热。忽略同轴套管换热器与煤层之间的接触热阻,简化后的传热过程如图4所示。

图4 同轴套管换热器传热过程Fig.4 Heat transfer process of a coaxial casing heat exchanger

基于物理模型的几何特性,选用圆柱坐标系表示煤层内部导热过程[25]:

式中:kc为煤层的热扩散系数,m2/s;u为煤层温度,℃;t为时间,s;r为圆柱坐标系中径向坐标,m。

管内对流换热过程[30]可表示为:

其中,v为介质流速,m/s。假设流入介质和流出介质的温度不沿径向变化,流入介质从煤层吸热向流出介质放热,流入介质传热过程可表示为

式中:Tin为流入介质温度,℃;νin为流入介质速度,m/s;Tout为流出介质温度,℃;νout为流出介质速度,m/s;r1为外管外径,m;h为流入介质与外管内壁对流换热系数,kW/(m·℃);ρf为循环介质的密度,kg/m3;cf为循环介质的比热容,kJ/(kg·℃);λp为管道导热系数,kW/(m·℃)。

流出介质从流入介质吸热,流出介质传热过程可表示为

3.2 采热计算关键参数

对于该系统而言,取热主要目的是对煤层进行冷却,煤层采热量计算模型可表示为:

式中:Q为煤层采热量;Qair、Qc、Qs、Qa分别为回采工作面中风流吸热量、运输的煤和矸放热量、井巷围岩散热量、工作面机电设备和人员散热量,kW;mcoal为回采工作面煤和矸运输量,kg/s;ccoal为煤炭比热容,kJ/(kg·℃);tc、t’c分别为煤层初始温度、运输的煤和矸平均温度,℃;mair、cair分别为回采工作面风流中干空气的质量流量、定压比热容,kg/s、kJ/(kg·℃);cvapor为回采工作面风流中水蒸气的定压比热容,kJ/(kg·℃);tf1、tf2分别为回采工作面入口、出口风流的温度,℃;r为水的汽化潜热,kJ/kg;d1、d2分别为回采工作面入口、出口风流的含湿量,g/kg(a);λ为风流与回采工作面岩壁的不稳定换热系数,kW/(m2·℃);l为回采工作面截面周长,m;L为回采工作面长度,m;ts为岩壁平均温度,℃;k1、k2、k3分别为机电设备的安装系数、同时工作系数和负荷系数;τ为机电设备每日运转时间,h;ps为机电设备总功率,kW;φ为同时工作人数;pr为人体散热量,kW。

计算模型在对回采工作面进行采热前,根据回采工作面煤和矸运输量、井巷围岩散热量、工作面机电设备和人员散热量、回采工作面入口风流参数,在给定回采工作面出口风流参数的情况下,计算出运输的煤和矸平均温度,即经吸热冷却后煤层平均温度,从而结合煤层初始温度计算出煤层采热量,对回采工作面采热能力进行计算评估。

对煤层采热量计算模型各变量求一阶偏导可知,煤炭运输量、煤层初始温度、回采工作面出口风流温度、风流含湿量变化量是决定煤层采热量的关键参数。实际采热过程,为满足回采工作面风流参数,需从煤层吸热将煤层冷却降低至一定水平,则煤层初始温度越高所需降温温差越大、煤炭运输量越大所需降温负荷越大、回采工作面出口风流温度越低含湿量变化越小其从运输的煤和矸吸热越少,从而说明煤层采热量越大。

同理,从回采工作面入口到出口风流的含湿量升高越多,说明风流从运输的煤和矸吸热越多,运输的煤和矸可以具有较高的平均温度,从而煤层降温温差越小、采热量越低。而回采工作面实际环境多较为潮湿,风流流经回采工作面其含湿量一般会升高。因此,为确保降温后煤层有足够的冷却能力,运输的煤和矸具有足够低的平均温度,不考虑任何其他形式的吸热过程,视流经回采工作面风流含湿量不变,且回采工作面出口风流等效温度不高于28 ℃时的采热量为煤层最大采热量。

在实际回采工作面条件下,煤炭运输量、煤层初始温度、回采工作面通风量和入口风流参数、回采工作面几何参数、岩壁平均温度均为已知量。需对回采工作面风流与岩壁换热过程进行试验或计算,确定不稳定换热系数,并假定回采工作面出口风流参数,以实现计算煤层采热量。

同时,同轴套管换热器取热能力受取热介质流速和进出口温度、管径比、钻孔深度等因素影响。因此,为保证取热系统有足够的取热能力,需根据实际回采工作面煤系地层条件,提前对同轴套管换热器取热过程进行试验或计算,获取钻孔孔径、同轴套管换热器管径比、取热介质流速及进出口温度等参数。

4 结 论

1)从工艺流程和关键设备方面分析了煤炭-地热协同开采的可行性,以对煤炭开采无干扰为原则,提出一种煤炭-地热协同开采系统,对回采工作面前向煤层地热能进行提取。该系统总体采用闭式循环,包括地面热能利用系统和井下取热系统,在预采煤层水平钻孔并布置同轴套管换热器提取煤层地热能,并由布置于地面的热泵机组对井下开采的低品位地热能进行提升利用。在对煤层降温、解决井下热害的同时,实现对煤矿地热能充分利用。

2)秉承“先采热、后回采”的时间和空间协同原则,预先对采热煤层划分采热工作面,提出顺序开采或交替开采模式可根据连续采热需求或回采工作面实际情况进行选用。

3)总结分析空间协同设计、煤层钻孔、高效采热、智能监控调控等关键技术,设计基于煤层注水的同轴套管换热器布置工艺,使用快捷装配式同轴套管散热器进行多种组合的高效采热方式,构建智能监控调控平台并提出多种优化模型,构建取热量计算模型,根据供回水温差和流量获得取热量,提出采热工作面智能控制采热方案,为煤炭和地热能协同开采工程应用提供借鉴。

4)简化煤系地层传热过程,构建煤层采热传热模型,分析得出煤层初始温度、煤炭运输量、回采工作面出口风流温度、风流含湿量变化量是决定煤层采热量的关键参数,构建煤层采热量计算模型,可在采热前根据回采工作面实际情况和预设出口风流参数对回采工作面采热能力进行计算评估,定义回采工作面风流含湿量不变且回采工作面出口风流等效温度不高于28℃时的采热量为煤层最大采热量,为煤层采热量计算提供理论基础。